金刚砂均匀性对多晶切片质量的影响分析

2018-06-07白杨丰崔国瑞于丽君

白杨丰,崔国瑞,于丽君

(中国电子科技集团公司第二研究所,山西 太原 030032)

随着光伏行业的技术竞争愈演愈烈,金刚线切片技术以其成本低、切割效率高、环境保护良好等优势在一定程度上推动了多晶硅片切割工艺及生产的技术升级。尽管与传统砂浆多晶硅片切割工艺相比,金刚线的切割优势明显,技术先进,而且在金刚线多晶切片生产质量控制过程,大多金刚线多晶切片厂家对金刚砂的出刃率提出严格的要求,但是在实际生产质量控制过程中,常常会由于其金刚线表面金刚砂的不同均匀性,对金刚线的切割质量有着不同程度的影响。本文将从金刚石不同的分布均匀性方面研究金刚线切割对多晶硅片质量的影响,为金刚线多晶切割生产过程质量控制提供依据。

1 金刚线切割机理

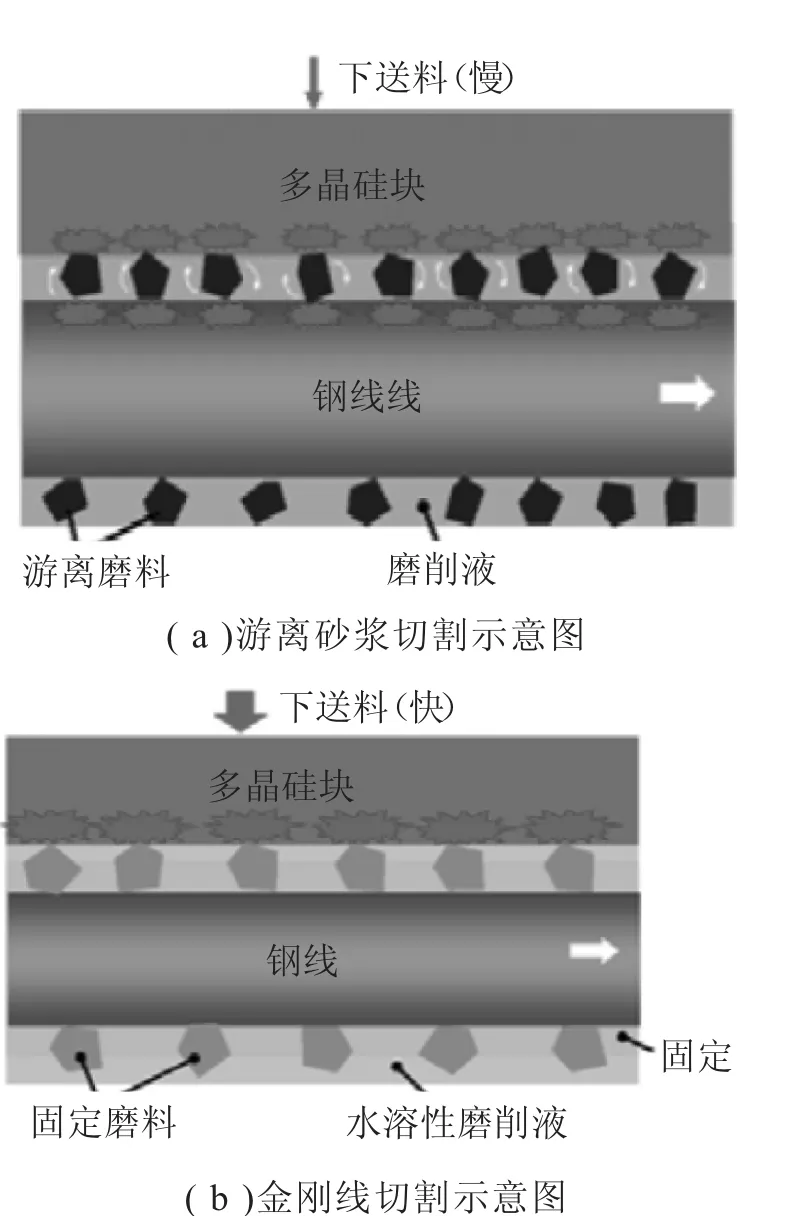

传统的砂浆切割方式是游离式的切割模式如图1(a)所示,靠悬浮液的悬浮能力将碳化硅颗粒分散悬浮,再通过线网的带动,使碳化硅颗粒与硅棒进行磨削切割,通过利用钢丝的快速运动将含磨料的液体带入到工件切缝中,产生切削作用。在切割过程中,碳化硅颗粒容易被冲刷下来,唯有持续进行滚动磨削,才能提高切割效率。同时,切割过程中碳化硅颗粒对钢线也进行磨损,导致钢线磨损严重,很难实现细线化,导致切割硅缝损失较大,每公斤硅棒出片数较低。

金钢线切割的基本机理则是将金刚石采用粘接和电镀的方式固定在直拉钢线上进行高速往返切削,如图1(b)所示。切割效率能够较游离碳化硅切割有所提高,主要有以下几个方面优势:

(1)固结方式。金刚线一般采用电镀的方式与母线固结,与游离态的砂浆相比,金刚石参与磨削的切割颗粒更多,同时也减少了磨料之间的相互磨损现象,杜绝了磨料对钢线本身的磨损,为高速切割提供了保证;

(2)金刚石硬度高。碳化硅的硬度9.5(莫氏),而金刚石硬度在10(莫氏),金刚石的耐磨损性强,将大大延长金刚线的使用寿命;

(3)切片速度快效率高,带动硅片非硅成本下降,在多晶硅片切割过程中,砂浆切片机的线网速度为580~900 m/min,而金刚线切片机的线网速度可以达到1 000~1 500 m/min,是传统的砂浆切片机的2~3倍。单刀次时间从9~11 h将至2~2.5 h,大大提升了切片的速度。切片速度提升带来产量的提升,进而可以间接地将切片的设备折旧、电费和人工成本降低,进一步带动硅片非硅成本下降。

(4)辅材成本降低。砂浆切片的辅材主要有钢线、碳化硅和PEG悬浮液,价格较为稳定,从长远技术发展看,价格下降空间有限。金刚线切割的辅材有金刚线和冷却液,其中金刚线成本在多晶切割成本控制中占有主要比例。由于近年来金刚线技术不断升级,引起的切割辅材成本也随之不断降低,随着技术的不断进步,在多晶硅切片过程,金刚线切割的辅材成本已远远低于砂浆切割的辅材成本。随着金刚线国产化趋势的增强,金刚线的切割成本还将进一步降低,因此从成本方面分析,金刚线切割优势明显。

(5)切割效率的大幅提升。金刚石线切割技术在切割效率方面的优势主要体现在出片量增多和单位硅耗量的减少,具体反映在刀缝损失减少和硅片的薄片化。出片量的增加带动了切割效率的提升,同时间接降低生产切割成本。

传统砂浆切割带来的硅材料的损失主要由钢线的直径和碳化硅砂浆构成,砂浆切割所使用的钢线线径目前一般在110 μm左右,加上碳化硅砂浆带来的磨损在60 μm,整体的刀缝损失在170 μm左右。而金刚线目前的主流线径在70 μm、65 μm,同时60 μm、50 μm的金刚线也在准备进入量产使用。整体的刀缝损失可以做到80~90 μm。相比砂浆切片,金刚线切片的刀缝损失降低约50%。

图1 金刚线切割与砂浆线切割原理示意图

2 实 验

2.1 实验方法

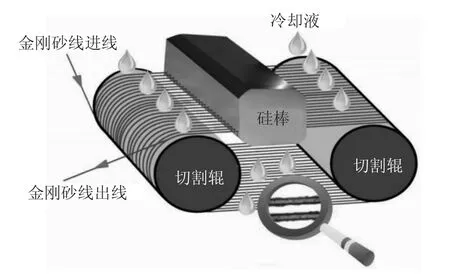

实验方案将选用NTC442改造后的往复式金刚线切割机,图2为金刚线切割方式的示意图。实验设备的切割原理为多晶硅棒垂直于金刚线进给,金刚线由可正反向旋转的切割辊带动进行往复快速运行,当切割导轮作顺时针(逆时针)转动使金刚线达到最大线速时,线轴在张力控制系统的作用下实现逆向(正向)运转,从而使金刚线往复运转实现切割功能。金刚线由一对导轮控制系统和张力控制系统进行稳定控制,整个切割过程通过采用电动装置来调节金刚线的张紧力。采用水循环泵通过喷嘴浇注纯水,向金刚线切割区供给冷却液。

图2 往复式线锯切片装置示意图

2.2 实验方案与硅片质量评价

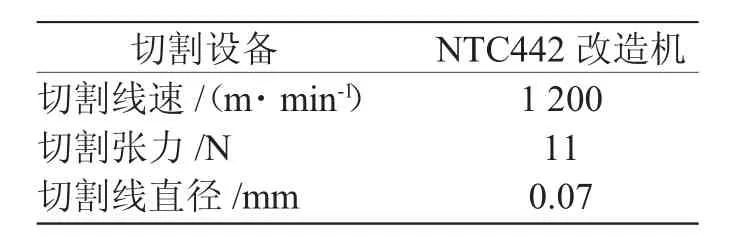

为了分析钢线上金刚石的均匀性对金刚线硅片切割质量的影响程度,试验选用切割机NTC442改造金刚线切片机,统一采用70 μm金刚线进行切割,采用纯水作冷却液。硅棒选择边长尺寸为157 mm的同一批次铸锭生产的多晶硅棒进行切割,加工参数采用如表1的技术参数进行工艺切割。

硅片加工结束后,统一使用硅片分选机对切割后的硅片质量进行检测,关键技术指标检测标准如表2所示。

表1 金刚线主要切割工艺参数

表2 多晶硅片关键指标检验标准

2.3 金刚线均匀性分析

金刚线大体上是把金刚石的微小颗粒通过电镀生产工艺镶嵌在切割钢线上,即为金刚石切割线。金刚线具有金刚石微型的锯齿,增加了钢线的切割能力,可以大大加快切割速度及切割能力。多晶硅片金刚线切割过程中,不仅对切割线的硬度指标有要求,对于切割钢线来说,其材料的选择也极为重要,在使用过程中,过多的断线及产品质量不良等都与金刚线的材质有着一定的关联。

在金刚线选择过程中,钢线的线径不仅对切割质量及切割效率有影响,线径越小造成的硅损耗就越少,硅片的成品率就会越高。

同样在选择金刚线时,为了提高切割效率,多晶硅片切割厂家多会关注金刚线的出刃率、金刚砂粒度、形状等指标,而对金刚砂的均匀性没有严格要求,但是在实际金刚线切割过程中,即使出刃率相同的金刚线,切割产生的多晶硅片质量也可能差异明显;或者较高的出刃率并没有切割产出较高质量的多晶硅片。追溯其原因,金刚线切割过程不仅与金刚石的出刃率有着密切的关系,更与金刚石的均匀性有着密不可分的关系。

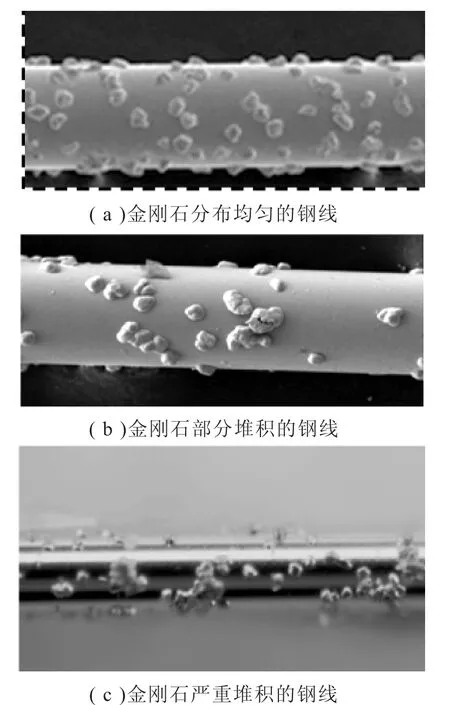

实验将选用三组线径均为70 μm,出刃率均为150粒/mm的金刚线分别进行实验验证同样线径与出刃率,而金刚砂分布均匀性不同的金刚线对多晶切片质量的影响程度不同。

实验切割前使用SEM电镜分别观察三组金刚线金刚砂的均匀性(如图3所示),其中图3(a)为出刃率150粒/mm,分布均匀的金刚线,图3(b)为出刃率150粒/mm,部分出现金刚石堆积的金刚线,图3(c)为出刃率150粒/mm,金刚石严重堆积的金刚线。

图3 不同金刚石均匀性的钢线SEM图

2.3 金刚石均匀性对切割质量的影响

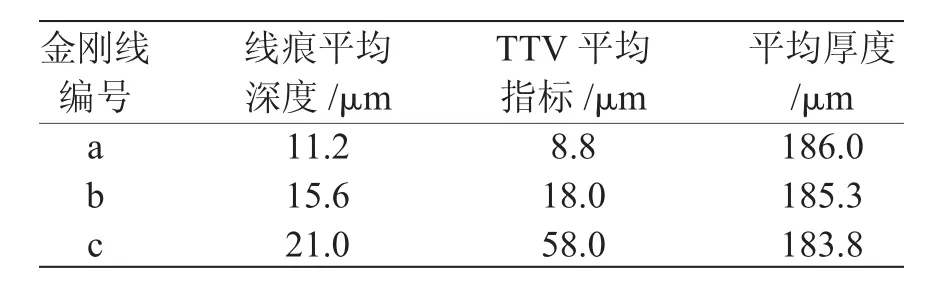

通过对三组金刚线应用相同的切割工艺进行多晶硅片切割实验,将试验的多晶硅片使用硅片分选机对相关技术指标参数进行检测,经实验,并对检测出的结果进行统计分析,得到数据对比见表3。

表3 不同金刚砂均匀性切割质量结果

由表3可以看出,金刚石均匀性的不同,切割质量有着明显的差异,金刚石出现堆积的程度越大,金刚线切割的质量越差,硅片也越薄,TTV超标可能性也增大,一定程度上影响了多晶硅片的切割损耗率及成品率。

2.4 金刚石切割线的质量控制

经过实验分析,在金刚石切割线质量选型控制过程,不仅要参照金刚线的出刃率、金刚线表层镀层质量、金刚石的粒径、密度等关键指标,还应对金刚石的分布均匀性提出一定的控制要求。进而通过控制金刚石分布均匀性指标,可以更好地发挥金刚线切割的成本优势及效率优势,进一步提高金刚线切割的技术水平,降低光伏多晶硅片的切割成本。

3 结束语

本文通过对三组同样线径同样出刃率而不同的表面金刚石分布均匀性进行试验,通过实验,得出了不同的金刚石分布均匀性将对金刚线的切割质量有着不同程度的影响,表面出现金刚石堆积的程度越严重,则对金刚线多晶切片质量的影响越严重,所切的多晶硅片更薄,损耗更大,因此通过实验提出了在金刚线多晶切割过程不仅要控制线径,出刃率等指标,金刚石的均匀性也是切割生产质量控制的关键指标,从而进一步提高金刚线多晶切片的成本优势与效率优势,推动多晶切片的技术不断发展。

[1] 欧阳桥桢,胡根平,蔡俊杰等.硅晶片金刚线多线切割机[J].现代机械,2013(1):54-56

[2] 曹志强,赵继,陈德祥等.硅晶片的液流悬浮超声光滑加工机理与实验[J].光学精密工程,2007,15(7):1084-1087

[3] 张健,史宝军,杜运东,等.化学机械抛光技术现状与展望[J].山东建筑大学学报,2009,(2):168-174.

[4] 樊瑞新,卢焕明.切割单晶硅表面损伤的研究[J].材料科学与工程,1999,17(2):55-57.

[5] 李志南.镀液杂质对内圆刀片镍-金刚石复合镀层的影响[J].电镀与精饰,1998,20(2):35-37.