炼油厂WSA装置工程设计要点分析

2018-06-07马西功季开慧

马西功,季开慧

(中海油石化工程有限公司,山东 青岛 266101)

丹麦HALDOR TOPSOE公司的WSA(Wet gas Sulphuric Acid)湿法硫酸工艺,能够从H2S和其他含硫化合物中回收硫并转化成高浓度的商品级浓硫酸。该工艺被广泛应用于石油炼制、焦化、煤化工、化肥、电力、冶金等行业[1-2]。本文根据已投产的山东某地方炼油厂WSA装置详细工程设计过程,对炼油厂WSA装置设计要点进行了总结分析。

1 WSA工艺简介

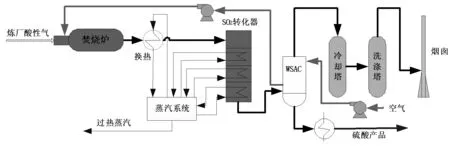

典型的WSA工艺流程如图1所示。该工艺主要分为原料气焚烧、SO2转化、SO3的水合冷凝及酸雾控制和蒸汽系统四大部分。

图1 典型WSA流程示意图

多种原料气与助燃空气混合后在焚烧炉内过氧燃烧,生成的含SO2高温过程气依次通过废热锅炉、蒸汽过热器、脱硝反应器和空气预热器后进入SO2转化器,过程气在SO2转化器中经三级催化转化为SO3,设置级间冷却器以促进转化,SO3与水蒸气水合形成硫酸蒸汽进入WSA冷凝器。剩下的SO3继续在WSA冷凝器内发生水合反应生成硫酸并冷凝,凝液收集至WSA冷凝器底部的产品收集槽,槽内热酸经冷却后泵送至硫酸储罐。从WSA冷凝器顶部排出的不凝尾气经除酸雾后排大气[3]。

2 炼厂WSA装置特点

本文所述山东某炼厂属于燃料型炼厂,酸性气来源为延迟焦化、加氢裂化、溶剂再生和酸性水汽提装置,其酸性气组成除含有H2S外,还有CO2、NH3和少量烃类。其WSA装置原料为清洁酸性气、含氨酸性气、稀硫酸、液硫等,同时进入焚烧炉的还有热空气、燃料气和雾化蒸汽。

WSA装置比克劳斯硫磺回收装置更加节能环保,产品为商品级浓硫酸,装置布局紧凑,自产蒸汽约为同规模硫磺回收装置的3倍,且对原料适应性强,操作弹性更大。该山东炼厂WSA硫酸装置已于2017年4月成功投产,其尾气处理部分工艺为经设计改进并首次工业化应用的双氧水洗涤工艺,排放尾气中SO2浓度低于50mg/m3,酸雾小于5mg/m3,完全满足国家和地方环保法规要求。

3 WSA装置设计要点分析

3.1 工艺流程

(1)双氧水供给系统需要设计防分解和泄压措施,比如设置双氧水罐喷淋冷却系统、设置遮阳篷、设置夹套冷却系统、设置泄压人孔等。双氧水在接触金属、受热或强光照射情况下会急剧分解,放出大量的热和氧气,易引起燃烧甚至爆炸,所以应严格控制双氧水温度,加注或稀释操作要规范,双氧水系统周围应按规定设置洗眼器,设置围堰,相关地面应做防腐防渗处理。

(2)如果处理含氨酸性气,需要增设SCR反应器,还原剂可利用含氨酸性气中的氨气,应根据氨含量设置进料控制器,避免达到氨气爆炸下限或生成铵盐。也可以设计单独的氨气供给系统提供还原氨。

3.2 静设备

WSA装置核心静设备有焚烧炉、废热锅炉、SO2转化器、床间冷却器、WSA冷凝器、双氧水洗涤塔等。

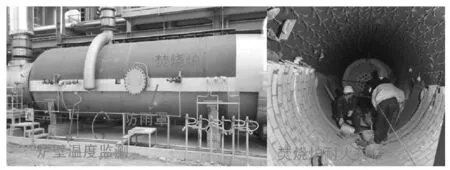

焚烧炉操作温度超过1200℃,炉内需要设计耐火衬砖,炉体外壁设计防雨罩,保证焚烧炉外壁温度不小于200℃为宜,避免室外雨雪天气下焚烧炉发生酸露点腐蚀。可在外壁安装测量壁温的测温仪表来监测炉壁温度,见图2。

图2 焚烧炉及耐火衬砖

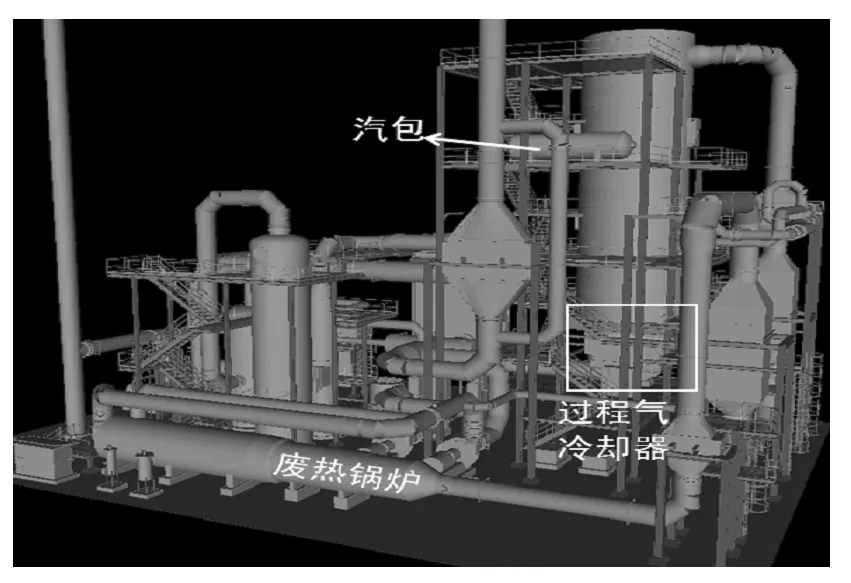

废热锅炉用来回收焚烧炉出口高温过程气热量,生产中压蒸汽。废锅与SO2转化器末端的过程气冷却器共用一台汽包,须核算汽包安装高度,以保证锅炉水与蒸汽自然循环。设置汽包给水预热管道,提高热能利用,汽包及废热锅炉相对位置见图3。

图3 废热锅炉和汽包

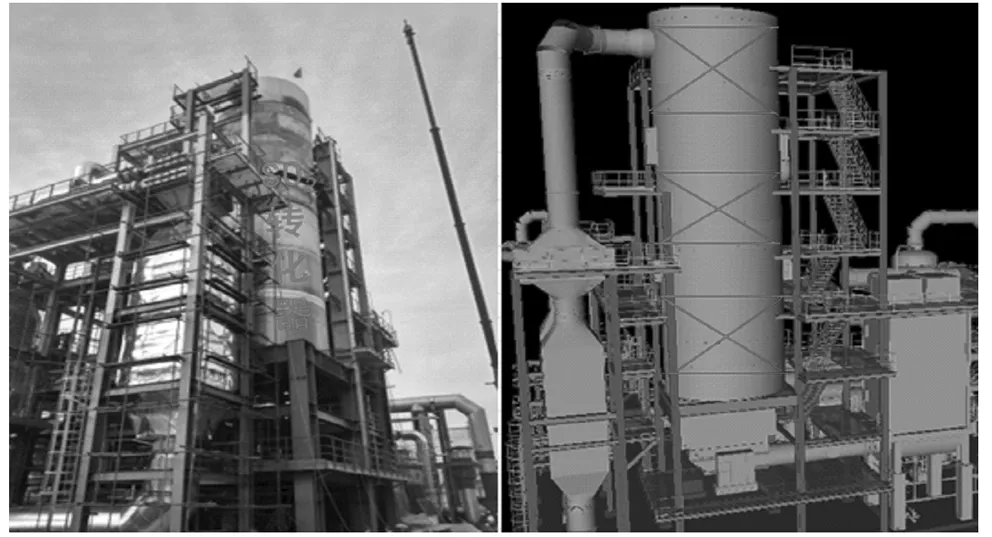

SO2转化器和三级床间冷却器一般设计为一体(四合一)设备,该设备是核心设备,也是最大最重的一台设备,要重点关注设备吊装和焊接质量,同时该设备的钢结构支撑需要特殊设计,见图4。

图4 SO2 转化器

WSA冷凝器内的换热玻璃管和底部硫酸收集槽耐酸砖一般都是国外进口,玻璃管内有螺旋内件。WSA冷凝器底部硫酸收集槽要求设备碳钢外壳温度不低于15℃才能施工。与收集槽相连的一段高温浓硫酸管道一般也从国外进口,此管操作介质为256℃的浓硫酸,腐蚀情况恶劣,见图5。

图5 WSA 冷凝器内部结构

急冷塔和双氧水洗涤塔接触的介质是稀硫酸、双氧水等酸性或氧化性介质,设备材质采用玻璃钢内衬PP,同时应考虑极端低温下衬里材质的脆性和强度。为最大限度降低尾气中的SO2和酸雾,急冷塔和洗涤塔的内部均需要设计特殊的喷淋内件,一般是设计液体分布(喷淋)管或者再分布器。另外,为了使SO2与H2O2充分反应,洗涤塔内宜设置一段填料,增大逆流接触面积,促进反应进行,见图6。

图6 急冷塔、洗涤塔和分布器

3.3 机械设备

冷风风机提供了装置所需的所有空气,所以风量比较大,风机出口管道管径也很大,冷风风机入口必须设置空气过滤器,防止杂物造成WSA冷凝器内玻璃管破损、污染产品或堵塞催化剂床层。

洁净气风机输送介质为洗涤除雾以后的洁净气,但仍然含有极少量稀硫酸雾、双氧水等介质,所以风机过流部件应选用耐酸橡胶衬里。否则,该风机将被快速腐蚀。

尾气处理部分的稀硫酸泵宜选用零泄露的磁力泵。如果单泵流量大于180m3/h,也可设计两开一备甚或是三开一备模式,此时应合理设计连锁控制,并注意泵进出口配管,避免偏流,同时也会增加装置占地。

3.4 设备布置

浓硫酸产品区、尾气洗涤稀硫酸区、双氧水供给区和液氨供给区分别设置围堰或防火堤,围堰内做防渗和防腐处理,围堰内机泵、设备、漏斗等与地面接触的土建和钢结构基础,均应做防腐处理,高度不低于围堰高度,见图7。整个WSA装置应做装置大围堰,围堰应设计雨水收集排放设施。双氧水系统围堰内避免有植物或其他易氧化物品,防止双氧水泄露将物品氧化后发生燃烧。

图7 防腐地面及硫酸管道

3.5 管道安装及应力计算

浓硫酸管道一般采用普通碳钢材质即可,但WSA冷凝器出口产品区硫酸管道应选用内衬PTFE的碳钢法兰短管,防止产品浓度变化造成管道腐蚀泄露。连接法兰外圈设置防溅环避免硫酸外溅。但架高输送浓硫酸的管道建议采用不锈钢材质,不宜采用法兰短管,避免硫酸滴漏危及人员安全。

对于大直径风管道或过程气管道应设计特殊管道支吊架进行支撑,对于焚烧炉出口到WSA冷凝器的高温过程气大管道都应进行应力计算,并设计弹簧支架或膨胀节消除应力。对于高温饱和和过热蒸汽管道均应进行管道应力计算,合理设计支吊架型式。

对于非标微正压设备,由于设备管口受力能力有限,应避免这些管口承受外部推力扭力等,可合理设计波纹管解决,配管完成后应对设备管口受力进行核算。

3.6 自控仪表

鉴于装置内有大量设备和管道保温层非常厚,这些位置安装的仪表,如焚烧炉出口氧气含量检测仪、高温过程气上的温度仪表、SO2转化器上的温度仪表等,应使仪表表头刚好露在保温层外为宜,并设计仪表风预热管对这些位置的仪表风进行预热,避免酸露点腐蚀。

在WSA装置酸性气、燃料气等有毒、可燃气体介质容易泄露的位置应设置有毒或可燃气体报警器,并设置区域声光报警和视频监控系统。

3.7 设备和管道保温

对于处理高温过程气的设备和连接管道,为避免酸露点腐蚀,这些设备和管道建议至少300mm保温厚度,所有跟这些设备和管道直接接触的、可发生热传导的支架、仪表、保温支撑等均需要设置隔热板与外部环境隔离,避免出现冷点。设备人孔、手孔、阀门等位置的保温应设计为可拆卸型式,见图8。

图8 保温及支撑

3.8 其他

(1)所有非金属管道连接处,应经常进行螺栓紧固检查,避免酸性气或硫酸泄露发生安全事故。

(2)建议将装置内所有钢结构平台连通起来,方便该装置巡检和应急逃生。

(3)必须设置有毒和可燃气体报警仪器,建议在装置周边合理设置区域声光报警,对于重点监控位置设置视频监控。

(4)硫酸和过氧化氢的火灾危险性分类在GB50160《石油化工企业设计防火规范》中查不到,但在GB50565《纺织工程设计防火规范》中将稀硫酸划归为乙类可燃液体,在GB50016《建筑设计防火规范》中将过氧化氢划归甲类可燃物质。

4 结论

针对WSA装置介质的腐蚀、高度危害及易燃易爆特性和装置选材特点,该装置的设计有其自身特点和特殊性。纵观山东某炼厂WSA装置工程设计全过程,该套装置在大型管道应力计算、管道和设备腐蚀分析和选材、钢结构异形设计、保温等方面都有很好的设计,也保证了装置的顺利开车和平稳运行。

[1] 丁 玲,张宗飞.硫回收及尾气处理技术综述[J].化肥设计,2012,50(6):15-18.

[2] 张 峰.WSA湿法制酸工艺及其在我国的应用[J].磷硫设计与粉体工程,2011(4):1-5.

[3] 马西功,文增坤.新型尾气处理工艺在WSA制酸装置中的应用[J].炼油技术与工程,2017(12):10-13.