N06625镍基合金焊接试验研究

2018-06-07夏万福罗显兵姜东晓

夏万福,罗显兵,翟 磊,姜东晓

(四川惊雷科技股份有限公司,四川 宜宾 644623)

镍基耐蚀合金具有优良的耐蚀性,良好的塑韧性以及较高的强度,还具有优异的综合性能,可冷热变形、冶炼、铸造和焊接等,广泛应用于航空航天、海洋装备、石油天然气和冶金工业等[1]。N06625合金是一种对各种腐蚀介质都具有优良耐蚀性的低碳镍铬钼铌合金,其含碳量低并经过稳定化热处理,它具有良好的综合性能[2-3]。625合金在固溶状态下,为单一奥氏体组织,面心立方晶格,在时效状态下将会析出碳化物和金属间相,650℃长时间保温后,将析出碳和不稳定的四元相,并将转化为稳定的Ni3(Nb、Ti)斜方晶格相,该合金对形成σ向不敏感。因为该合金中Cr、Mo含量较高且含有Nb。因此,它非常适用于有高耐蚀性又要求较高强度的一些条件下使用[4-5]。王元伟对N06625 合金 GTAW 焊接接头组织及力学性能进行研究[6],张春林等对UNS N06625合金热成型工艺进行了模拟试验和分析[7]。欧新哲等研究了固溶处理对 UNS N06625合金组织和力学性能的影响[8]。本文介绍了N06625材料的性能、焊接特点,通过对不同焊接参数下试样的力学性能和腐蚀速率的比较,总结了堆焊过程中的质量控制工艺参数,为工业生产提供了理论基础。

1 概述

1.1 N06625合金性能

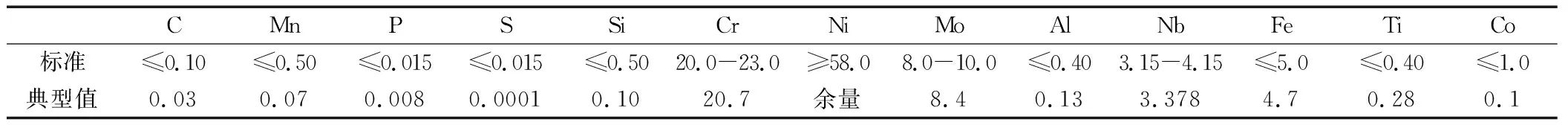

N06625合金化学成分及部分物理、力学性能见表1、表2。

表1 N06625合金化学成分

表2 N06625合金部分物理及力学性能

1.2 N06625合金焊接特点

625合金除具有镍基合金共同的焊接特性外(如:对热裂纹敏感,液态焊缝金属流动性差等),还具有以下一些特点:

(1) 625合金含Mo量高达9%左右,由于Mo在奥氏体中溶解度低,故易向液体中偏析,因此先结晶的固相(即枝晶中心)易形成贫Mo而优先被腐蚀[9]。

(2) 由于625合金含Nb量很高,达3.15%~4.15%,Nb可与C、Si、S、P等结合,形成如Fe4Nb5Si3等金属间化合物和低熔点共晶而引起热裂纹。

(3) 625合金复合板焊接时,由于稀释作用,铁加入到焊缝中,铁对敏化态的NiCrMo合金耐蚀性十分有害,因为它能促进有害金属间相μ和ρ的析出。同时铁的加入,使Mo和Nb在奥氏体中的溶解度减小,从而增加Mo和Nb的偏析倾向,进而加大热裂纹和腐蚀倾向[10]。

(4) 625合金在700~950℃之间加热,晶间腐蚀十分严重,因为此温度下会有大量的Cr和Mo碳化物析出,为此焊后应快速冷却以尽快通过此温度区间。

(5) 625焊缝结晶温度区间宽,液态温度为1360℃,最终结晶反应温度为1152℃,结晶温度区间达208℃,在此温度区间如受力,焊缝很容易开裂,故热裂纹倾向大[6]。

1.3 焊接对策

针对625合金上述特点,在焊接时宜采取以下对策:

(1) 焊前仔细的清洁和保护是保证焊接质量的关键,应彻底清除工件及焊丝表面污物,并用丙酮擦拭干净,坡口应采用机械刨边,清根可用砂磨。

(2) 尽量采用小规范施焊,严格控制线能量,焊接热输入宜小于1.5kJ/mm,层间温度应低于100℃(推荐≤80℃),在焊接复合板时,过渡层应采用小焊丝、小规范、快速焊,尽量减少母材中Fe对合金的稀释。

(3) 宜选择含C量低,含S、P等杂质低,含Fe不高的焊材施焊,以避免热裂纹和耐蚀性能下降。

(4) 对复层厚度较薄的复合板,如要满足高耐蚀性要求,则最好选用59、686、C-22等焊材,以减少合金元素稀释带来的不利影响。

1.4 焊接材料的选择

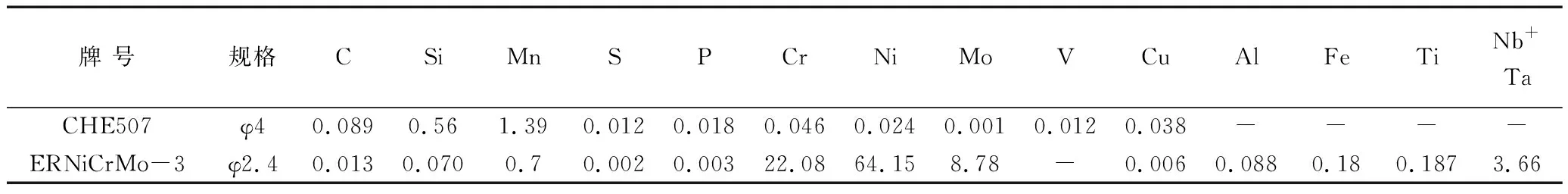

我们在焊接试验中过渡层、复层选用含Mo量较高的焊丝ERNiCrMo-3,规格为φ2.4,采用钨极氩弧焊焊接;基材选用焊条E5015,规格为φ4.0,采用焊条电弧焊进行焊接。试验中所用到的焊材化学成分见表3。

表3 焊接试验所用焊接材料化学成分

2 N06625合金及其复合板焊接试验

我们按N06625合金纯材、N06625+Q345R(δ2+22)复合钢板对接以及N06625+Q345R (δ2+22)复合钢板耐蚀堆焊三种情况,分别进行了一系列的焊接试验,现分类详述如下:

2.1 N06625对接试验

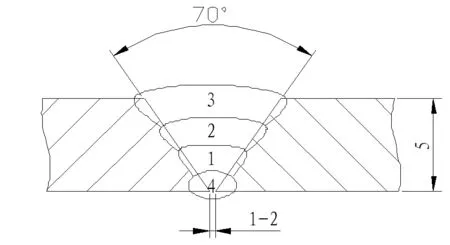

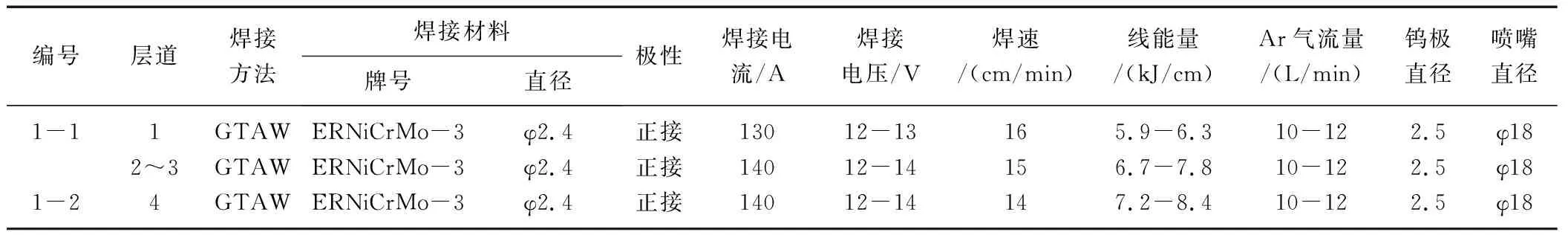

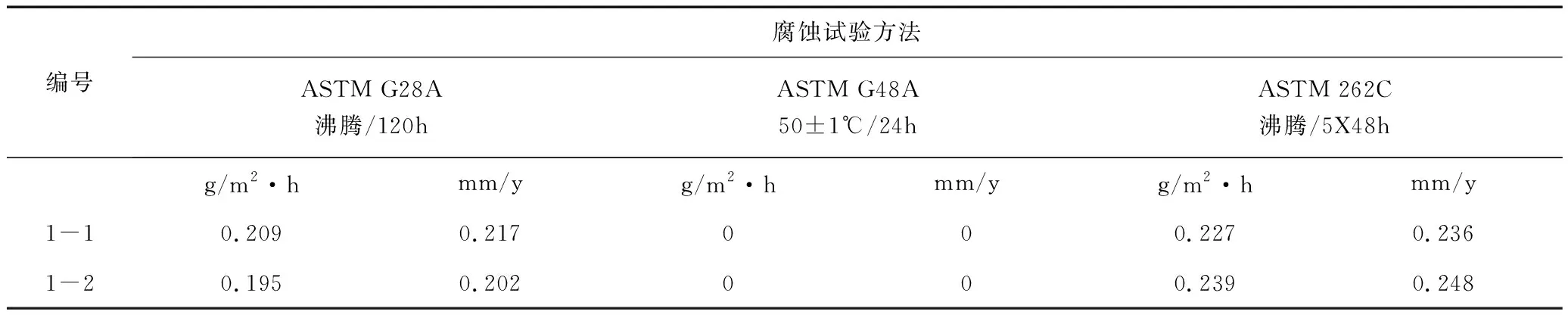

采用钨极氩弧焊进行焊接,分别以焊态和消应力态热处理进行性能试验,编号为1-1和1-2,试板坡口形式及焊缝层道示意图如图1所示。

焊接时先采用角向砂轮机认真清理坡口面及两侧50mm范围的杂物,并用丙酮清洗干净。施焊时采用背面通氩保护,氩气流量为18L/min,第一层焊完后用砂轮机打磨清理,然后焊第二层,层间温度小于80℃。对该试板进行了力学性能和腐蚀性试验,试验结果数据见表4-表6。

图1 焊接坡口示意图及层道布置 表4 625合金对接试验焊接规范参数

编号层道焊接方法焊接材料牌号直径极性焊接电流/A焊接电压/V焊速/(cm/min)线能量/(kJ/cm)Ar气流量/(L/min)钨极直径喷嘴直径1-11-212~34GTAWGTAWGTAWERNiCrMo-3ERNiCrMo-3ERNiCrMo-3φ2.4φ2.4φ2.4正接正接正接13014014012-1312-1412-141615145.9-6.36.7-7.87.2-8.410-1210-1210-122.52.52.5φ18φ18φ18

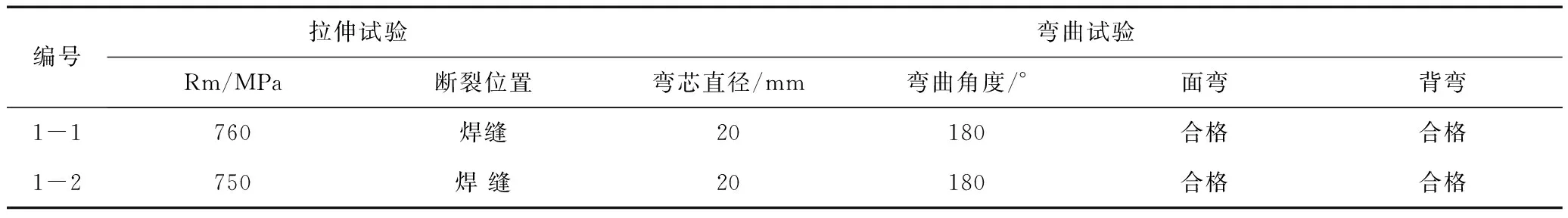

表5 力学性能

表6 腐蚀试验数据

注:腐蚀率g/m2·h:克(g)/m2(平方米)·h(小时) mm/y:毫米(mm)/年(y)。

从试验数据来看,焊态和消应力热处理态在力学性能和耐蚀性没有太大的区别。

2.2 N06625合金复合板对接焊试验

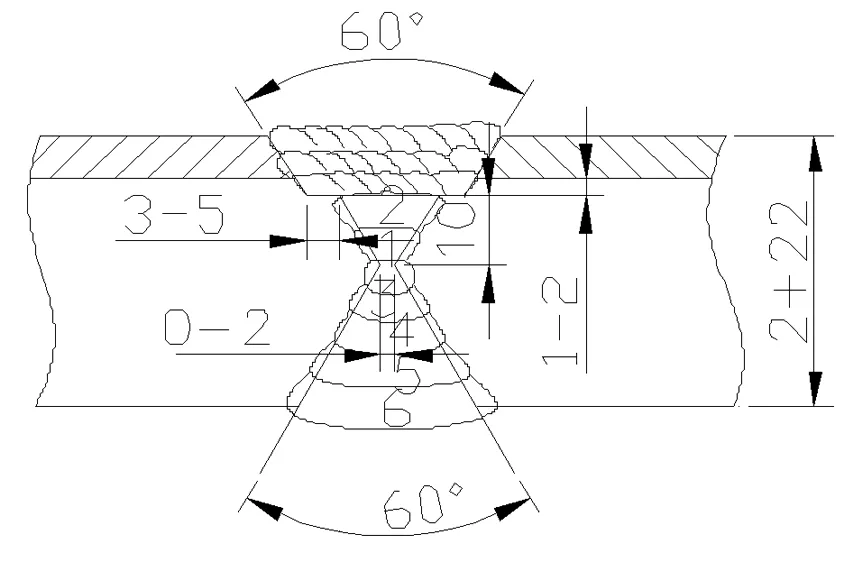

针对N06625+Q345R(δ2+22)复合钢板焊接,分为焊态和消应力热处理,进行了两组试验,编号分别为2-1和2-2,焊接坡口示意图及层道布置如图2所示。

图2 焊接坡口示意图及层道布置 表7 焊接规范参数

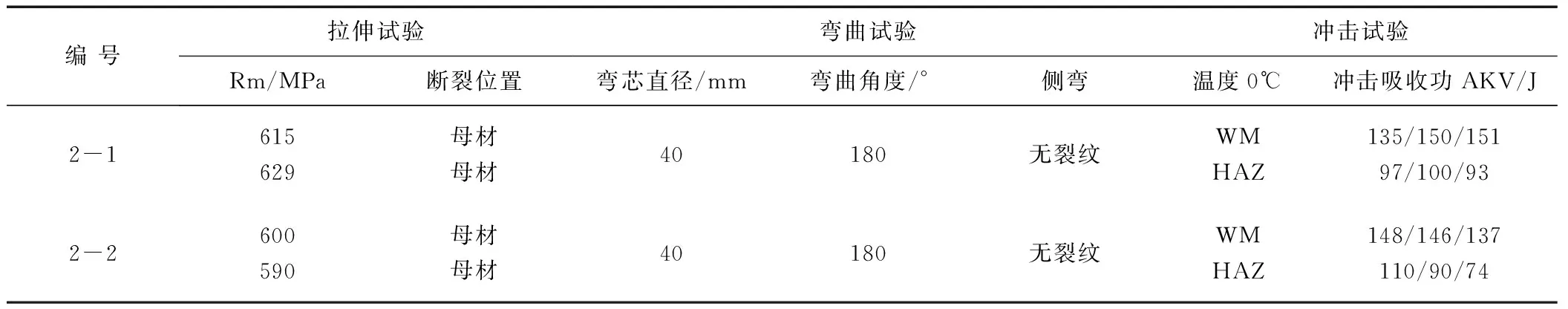

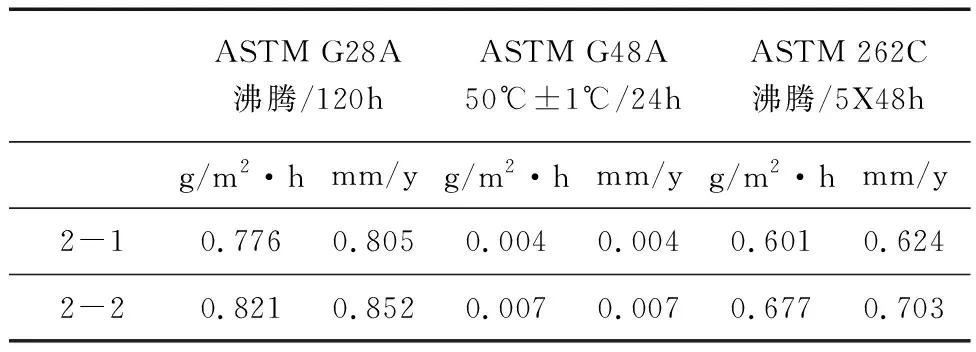

两副试板力学性能及腐蚀试验结果见表8、表9。

表8 力学性能

注:试样带覆层。

从试验数据来看,焊接接头的力学性能均合格。但焊接接头强度普遍偏高,这是由于堆焊的耐蚀层合金焊缝强度较高造成。

表9 2-1 2-2腐蚀试验数据

注:腐蚀率g/m2·h:克(g)/m2(平方米)·h(小时) mm/y:毫米(mm)/年(y)。

焊缝的腐蚀率较N06625纯材对接要高很多,这主要是由于焊接过程中合金元素的稀释引起。因此,在工程上,为保证熔敷金属的耐蚀性,除控制焊接线能量外,保证一定厚度的耐蚀层合金也非常重要。

2.3 N06625合金复合板耐蚀堆焊试验

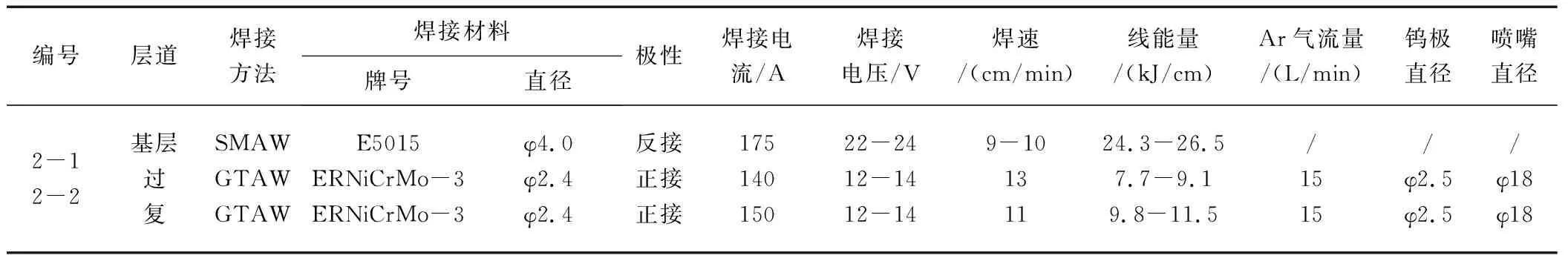

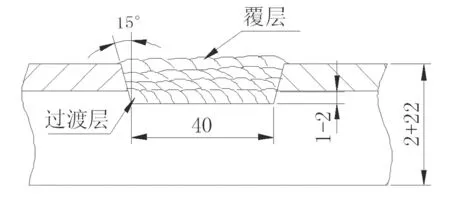

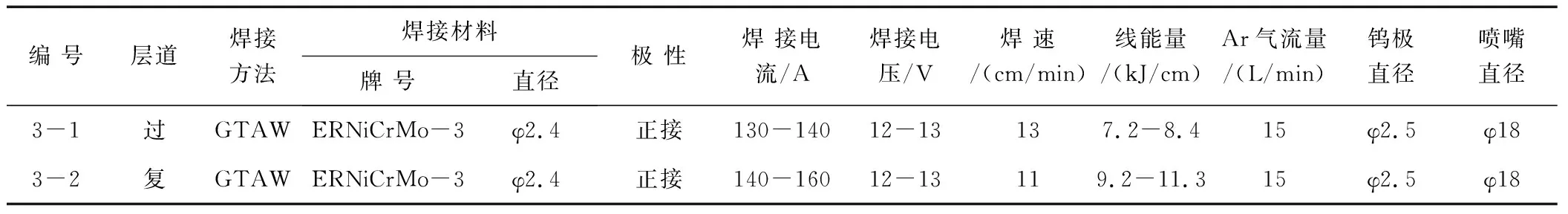

爆炸焊接的钢板,其结合率受很多因素影响。当工程上所需要的复合钢板质量等级为B1级即100%结合时,就需要对未结合区域进行补焊。考虑到N06625+Q345R复合板用于压力容器设备制造过程中可能进行的热处理状态,以焊态、中温消应力热处理态两种形式进行试验。试样编号分别为3-1,3-2。堆焊试验所用焊接材料及规范见表10,层间温度均小于80℃,焊缝层道示意图如图3所示。

图3 堆焊试验示意图 表10 3-1 3-2焊接规范参数

编 号层道焊接方法焊接材料牌 号直径极 性焊 接电流/A焊接电压/V焊 速/(cm/min)线能量/(kJ/cm)Ar气流量/(L/min)钨极直径喷嘴直径3-1过GTAWERNiCrMo-3φ2.4正接130-14012-13137.2-8.415φ2.5φ183-2复GTAWERNiCrMo-3φ2.4正接140-16012-13119.2-11.315φ2.5φ18

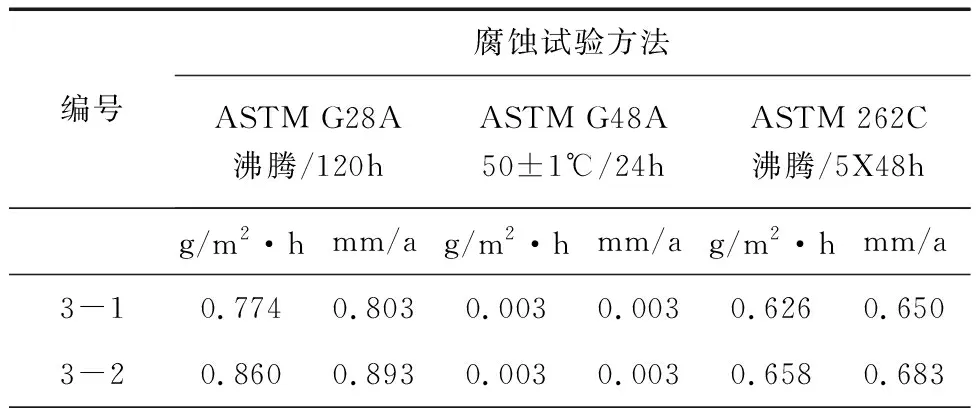

试验数据详见表11、表12和表13。

表11 试板3-1,3-2力学性能试验数据

表12 试板堆焊层化学分析数据

从成分分析来看,距碳钢界面越远,Fe的稀释率就越小,C含量也越低,Cr、Ni、Mo等合金元素含量就越高,焊缝的耐蚀性也会表现得越好。

表13 试板3-1,3-2腐蚀试验数据

注:腐蚀率g/m2·h;mm/y

从腐蚀数据结果来看,堆焊层的腐蚀数据与复合板对接的腐蚀数据接近。因为工艺基本相似。

2.4 试验结果分析

从以上几个试验的结果来看,1-1和1-2(N06625纯材对接试验)各检验项目数据都比较理想;N06625+Q345R复合板的对接及堆焊试验,力学性能、化学分析等满足要求,而腐蚀数据与纯材N06625对接相比,腐蚀数据偏大。产生腐蚀数据偏大的原因可能有以下几方面因素:

(1)焊接过渡层时Fe的稀释过大,促使Mo和Nb的偏析加大,加大了合金的腐蚀倾向。

(2)规范选择过大,使得焊缝中某些合金元素烧损造成的。

(3)影响腐蚀率的另一个原因是腐蚀试样的制取和加工。通过直读光谱仪可以分析,由于焊缝稀释的影响,靠近碳钢界面一侧的合金元素较表面侧的合金元素要低,如果腐蚀试样的结果反映在一个面存在点腐蚀,而另一个面很光亮,这时候应分析是否与试样制取有关系?特别是制备的试样厚度较厚时,应引起重视。一般推荐2mm覆层的腐蚀试样厚度不大于1.0mm,3mm的覆层的腐蚀试样厚度不大于1.5mm。

3 结论

通过对N06625合金及N06625+Q345R复合钢板的焊接试验,基本上可得出以下结论:

(1)焊前的清洁度要求很高,应认真清理、去除焊丝、坡口面及两侧区域内的油污、杂物、记号笔迹等,必要时可选用不锈钢丝轮打磨或使用丙酮清洗。

(2)宜选用含碳量低,含硫、磷杂质低,含铁量不高的焊材施焊,以避免热裂纹和耐蚀性能下降。

(3)使用小直径焊接材料,选用小规范施焊,严格控制焊接线能量,最好小于1.2kJ/mm,层间温度最好控制在80℃以下。

(4)在焊接复合钢板时,过渡层焊接应采用小焊丝、小规范、快速焊、不摆动等技术措施,尽量减少母材中Fe对合金的稀释。

(5)对于复层较薄的复合板,考虑到Mo、Nb的偏析,及Fe的稀释,如要满足高耐蚀性要求,可优先考虑选用59、686、C22等更高级别的焊材,以减少合金元素稀释带来的不利影响。

[1] 刘 敏.Inconel 625合金在加热过程中组织及性能的研究[D].昆明:云南大学,2016.

[2] 周叶平,张凯峰.INCONEL 625+X65复合管的焊接组织与力学性能[J].焊接,2015(09):38-40,74-75.

[3] 张红斌.国外Inconel 625合金的进展[J].特钢技术,2000(03):69-80.

[4] 刘中民,朱绍锋,邹方政,等.浅析INCONEL 625复合层管线材料特性及焊接质量控制方法[J].中国海洋平台,2012,27(S1):75-80.

[5] Ajit Mishra.Corrosion study of base material and welds of a Ni-Cr-Mo-W alloy[J].Acta Metallurgica Sinica(English Letters),2017,30(04):326-332.

[6] 王元伟.N06625 GTAW焊接接头组织与力学性能研究[J].焊接技术,2017,46(12):27-29.

[7] 张春林,王新鹏,宁天信,等.UNSN06625合金热成形工艺的模拟试验和分析[J].特殊钢,2017,38(02):1-5.

[8] 欧新哲,姚 雷,黄妍凭.固溶处理对UNSN06625合金组织和力学性能的影响[J].金属功能材料,2016,23(02):55-58.

[9] 王泽明,陶海燕,唐 彬,等.Inconel625合金TIG焊接头组织及力学性能[J].焊接技术,2014,43(06):20-22.

[10] Klapper Helmuth Sarmiento,Zadorozne Natalia S,Rebak Raul B.Localized corrosion characteristics of nickel alloys:a review[JH].Acta Metallurgica Sinica(English Letters),2017,30(04):296-305.