陶瓷隔膜对锂离子电池低温性能的影响

2018-06-06顾洪汇程广玉

高 蕾,顾洪汇,王 可,程广玉

(空间电源技术国家重点实验室,上海空间电源研究所,上海 200245)

新能源汽车[1]、无人机[2]等要求电池兼具高比能量、超低温和高功率等3个方面的特性,但高比能量和超低温高功率放电是两个截然相反的设计路线。人们为提高锂离子电池在低温性能方面的性能开展了很多研究。谢晓华等[3]对比了不同导电剂对于电池低温性能的影响;张丽娟等[4]研究了电解液配方设计对于电池低温性能的影响。

从低温方面的研究工作可知,传统的研发思路基本是着手于极片工艺、导电网络构建和电解液配方等方面,并集中于功率型锂离子电池的低温性能,鲜有关于隔膜对高比能量锂离子电池低温倍率性能影响的报道。隔膜作为隔断正负极片、导通Li+的关键材料,对电池性能尤其是倍率性能的影响很大。目前,商业化锂离子电池采用的隔膜主要为聚烯烃材质,生产工艺分为湿法和干法两种[5]。湿法是利用热致相分离的原理压制膜片后拉伸成孔,再通过易挥发溶剂将增塑剂萃取除去;干法则是拉伸结晶后的薄膜形成微孔。两种隔膜因为工艺的不同,性能有较大的差别。湿法隔膜的微孔曲率较大,透气度较高,防止微短路性能较好,对电池的循环有利;干法隔膜的微孔曲折度低,透气度较低,离子导电率高,适用于功率型电池。目前,陶瓷隔膜主要以这两种隔膜为基材,涂覆纳米陶瓷层,可以在保持电解液吸附量的同时,增加电池的安全可靠性。

本文作者以普通隔膜为空白样,对比两种工艺制造的聚烯烃基材陶瓷隔膜对锂离子电池低温倍率性能的影响。

1 实验

1.1 隔膜性能分析

使用的3种隔膜为:20 μm的普通聚丙烯(PP)/聚乙烯(PE)/PP隔膜(美国产)、陶瓷隔膜A(16 μm干法基膜+4 μm单面陶瓷层,深圳产)和陶瓷隔膜B(16 μm湿法基膜+4 μm单面陶瓷层,上海产)。

用S-4800型扫描电子显微镜(日本产)对隔膜的表面形貌进行分析。

根据ASTM D726-1994[6]的标准,用Gurley-4110透气度仪(美国产)测定隔膜的透气度。根据ASTM D2873-1989[7]的标准,用Poremaster 60GT压汞仪(美国产)测试隔膜的孔隙率。

将隔膜夹在两块304不锈钢(苏州产)垫片的中间,滴加1.30 mol/L LiPF6/EC+DMC+DEC(质量比1∶1∶1)+2%VC+ 2%PS电解液(苏州产,电池级),制成测试体系,进行电化学阻抗谱(EIS)测试,扫描频率范围为0.1~105Hz,振幅为5 mV,用式(1)计算离子电导率σ。

σ=d/(Rb·S)

(1)

式(1)中:d为隔膜厚度;Rb为本体电阻;S为隔膜的有效面积。

1.2 极片的制作

将黏结剂聚偏氟乙烯(PVDF,Arkema公司,电池级)溶于N-甲基吡咯烷酮(NMP,Ashland公司,电池级)中,再加入导电剂超导炭黑SP(上海产,电池级)及碳纳米管(CNT,镇江产,电池级),最后加入正极活性物质LiCoO2(湖南产,电池级),制得正极浆料,m(PVDF)∶m(NMP)∶m(SP)∶m(CNT)∶m(LiCoO2)=3.5∶240.0∶1.5∶1.0∶94.0。将浆料均匀地涂覆在13 μm厚的铝箔(日本产,电池级)上,在100 ℃下烘烤30 min,辊压(压实密度为3.6 g/cm3)后,制成58 mm×93 mm的正极片(活性物质含量为94%)。

将黏结剂PVDF溶于NMP中,再加入导电剂超导炭黑SP,最后加入人造石墨(江西产,电池级),制得负极浆料,m(人造石墨)∶m(PVDF)∶m(SP)∶m(NMP)=92∶4∶4∶230。将浆料均匀地涂覆在8 μm厚的铜箔(长春产,电池级)上,在110 ℃烘烤5 min,辊压(压实密度为1.45 g/cm3)后,制成60 mm×95 mm负极片(活性物质含量为92%)。

极片制备过程中,环境露点控制在-30 ℃以下。

1.3 电池的制备

以叠片的形式,将正极、负极和20 μm厚的隔膜叠成电芯,灌注15 g电解液,制备额定容量为4.5 Ah的6095型软包装电池,设计比能量为230 Wh/kg。

1.4 性能测试

1.4.1 化成分容

在CT 2001锂离子充放电测试仪(深圳产)以上0.1C(450 mA)恒流预充电至3.75 V,抽真空(-94 kPa),再以0.1C继续恒流充电至4.40 V,静置10 min,以0.1C恒流放电至2.75 V,进行化成。以0.2C恒流充电至4.40 V,静置10 min,以0.2C恒流放电至2.75 V,进行分容。

1.4.2 低温倍率放电

用Series 4000锂离子电池充放电设备(美国产)进行低温功率放电,用GLH 6025F高低温试验箱(重庆产)控制温度。将电池以0.2C恒流充电至4.4 V,转恒压充电至电流小于0.1C,然后在高低温试验箱中-40 ℃下静置6 h,再以2.0C或4.0C恒流放电至2.3 V和2.0 V。

2 结果与讨论

2.1 陶瓷隔膜的本征性能

2.1.1 SEM分析

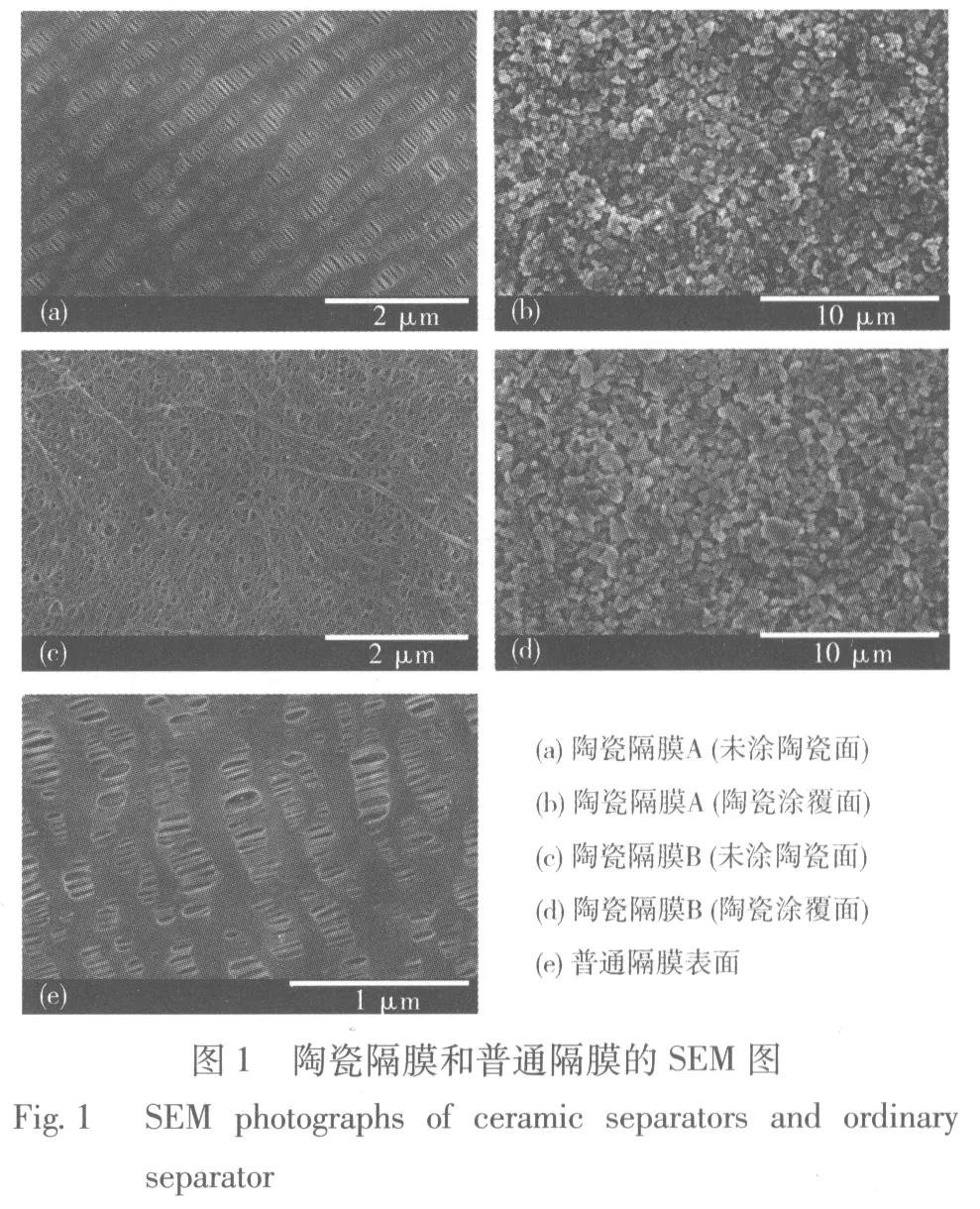

图1为两种陶瓷隔膜的SEM图。

从图1可知,由于是单面涂覆陶瓷层,隔膜两面的形貌存在明显区别。未涂覆陶瓷层的一面[图1(a)和图1(c)]分别是典型的干、湿法聚烯烃隔膜的微观形貌。隔膜A是狭长形微孔,孔径分布比较均匀,是聚烯烃膜结晶后拉伸成形所致的微孔,陶瓷隔膜B则是不规则的、大小不均匀的圆孔,孔径分布较大,微孔错综复杂。两种隔膜的涂覆陶瓷层的一侧[图1(b)和图1(d)],看不到聚烯烃基材的微孔,表面均匀分布着纳米陶瓷颗粒,陶瓷隔膜B所涂覆的陶瓷颗粒比陶瓷隔膜A的大,且粒度分布较宽。由于没有陶瓷涂层,普通隔膜两侧的形貌相同,为干法膜典型的狭长形微孔[图1(e)]。

2.1.2 透气度(Gurley值)和孔隙率

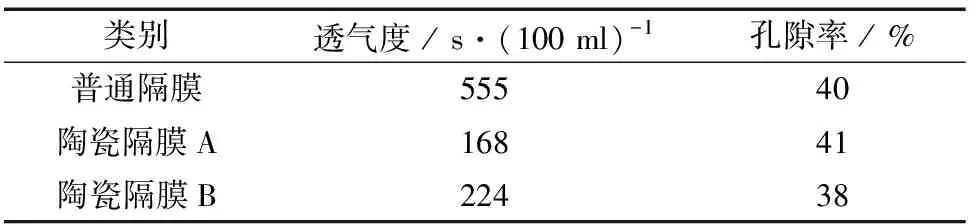

隔膜透气度常用Gurley值衡量,定义为100 ml空气在相同压力下,通过单位面积隔膜所需的时间,代表隔膜对Li+的导通效率。透气度不均一会导致电流密度分布不均匀,尤其是在低温高倍率放电时,这也是负极上形成锂枝晶的主要因素。Gurley值越小,隔膜的透气性能越好,Li+导通率越高。孔隙率是隔膜中微孔所占的体积分数。隔膜的孔隙率与电池内阻有一定的关系,过高会影响隔膜的切断功能、增加热缩率及微短路的隐患,过低则会影响Li+传输速度。

3种隔膜的透气度和孔隙率测试结果见表1。

表13种隔膜的透气度(Gurley值)和孔隙率测试结果

Table 1Airpermeability(Gurleyvalue)andporositytestingresultsofthreekindsofseparators

类别透气度 / s·(100 ml)-1孔隙率 / %普通隔膜55540陶瓷隔膜A16841陶瓷隔膜B22438

从表1可知,普通隔膜的Gurley值较两种陶瓷隔膜高一倍以上,陶瓷隔膜A的Gurley值最低,说明普通隔膜的透气性能最差。干法为基材的陶瓷隔膜A透气性能较湿法基材的隔膜B好,主要是由于干法膜的微孔曲折度低,没有大小微孔交错。从SEM分析可知,陶瓷隔膜A的陶瓷颗粒较陶瓷隔膜B的小,比表面积较大的陶瓷颗粒可在隔膜表面形成较高的孔隙率,有利于提高透气性能。3种隔膜的孔隙率区别不大,其中陶瓷隔膜A的最大,为41%。对同种材质、同种工艺的隔膜而言,孔隙率具有可比性;对不同工艺和材质的隔膜,因为其他影响因素的介入,孔隙率只能作为参考。

2.1.3 离子电导率

3种隔膜的EIS见图2,曲线与横轴的交点即为本体电阻Rb。Z为电池受测时的阻抗,为复数,Z′和Z″分别为复数的实部和虚部。

根据图2的数据,由式(1)计算可知,陶瓷隔膜A、陶瓷隔膜B及普通隔膜的离子电导率分别为1.115 mS/cm、0.735 mS/cm和0.467 mS/cm。陶瓷隔膜A的离子电导率最大,是因为陶瓷颗粒比陶瓷隔膜B的小,比表面积大的陶瓷颗粒在隔膜表层形成的微孔多,可吸附更多的电解液,导致Li+数量较多;同时,陶瓷隔膜A的Gurley值低,Li+在隔膜微孔中迁移的速率快。

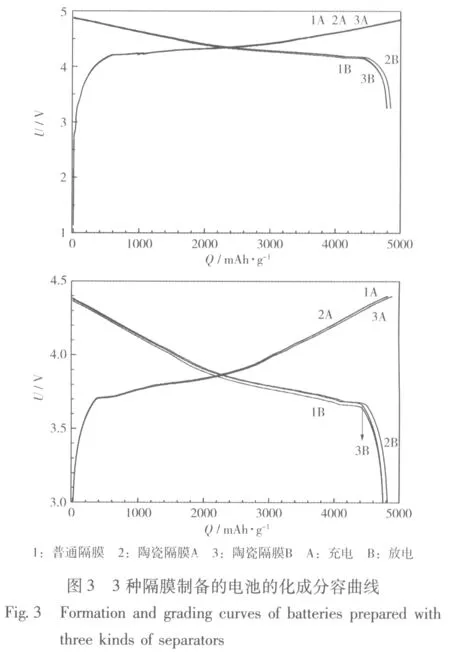

2.2 化成分容

对3种隔膜制备的电池进行化成分容。化成分容曲线见图3,化成分容的数据列于表2。

表2 3种隔膜制备的电池的化成分容数据

Table 2Formationandgradingdateofbatteriespreparedwiththreekindsofseparators

类别容量 / mAh首次充电首次放电分容化成效率 / %内阻 / mΩ普通隔膜5 0304 5884 51091.23.75陶瓷隔膜A5 0524 5984 52091.03.17陶瓷隔膜B4 9814 5484 51591.33.47

从电池的化成效率和分容容量来看,3种隔膜制备的电池差别不大,化成效率都是91%左右,容量约为4 500 mAh,比能量为233 Wh/kg。从内阻的数据可看出3种电池的差别,其中,陶瓷隔膜A制备的电池内阻最小,陶瓷隔膜B制备的居中,普通隔膜制备的最大。此外,3种隔膜在化成分容时的平台也很接近,说明在低倍率(0.2C)的情况下,隔膜对电池性能提高的作用不明显。

2.3 低温(-40 ℃)性能

对3种隔膜制备的电池在-40 ℃下以2.0C和4.0C连续放电,放电曲线见图4。

从图4(a)可知,无论是陶瓷隔膜A还是陶瓷隔膜B制备的电池,2.0C连续放电的电压平台都比普通隔膜制备的电池高。陶瓷隔膜A、陶瓷隔膜B以及普通隔膜制备的电池的放电容量分别为3 703 mAh、3 490 mAh和2 597 mAh,分别为额定容量的82.3%、77.6%和57.7%。陶瓷隔膜B制备的电池的放电容量稍低于陶瓷隔膜A制备的电池,两者放电曲线几乎重合,只是在放电末期,陶瓷隔膜A制备的电池的曲线稍高于隔膜B制备的电池。由此可知,与普通隔膜相比,陶瓷隔膜有利于提高电池的低温性能。在较低倍率下,两种陶瓷隔膜对电池低温放电性能的影响没有明显的区别。

从图4(b)可知,与2.0C放电相比,放电倍率提高一倍,放电平台的差距明显提高。普通隔膜制备的电池2.0C放电时,大部分放电容量都在2.5 V以上,而在4.0C放电时,整个放电过程中的电压基本都在2.5 V以下,且放电曲线波动,没有稳定平缓的放电平台。两种陶瓷隔膜制备的电池,2.0C和4.0C放电曲线的电压平台也有明显下降。陶瓷隔膜A制备的电池在4.0C放电时,电压平台还能稳定在2.75 V,而陶瓷隔膜B制备的电池,放电平台降到了2.50 V。陶瓷隔膜A、陶瓷隔膜B以及普通隔膜制备的电池的放电容量分别为3 682 mAh、2 816 mAh和2 300 mAh,分别为额定容量的81.8%、62.6%和51.1%。从低温倍率实验结果可知,与普通隔膜相比,相同的电池体系下,陶瓷隔膜可提高电池的低温倍率放电性能。在较低的放电倍率(2.0C)下,干法基膜的陶瓷隔膜A和湿法基膜的陶瓷隔膜B制备的电池,低温性能没有明显区别;当放电倍率提高到4.0C时,干法基膜的陶瓷隔膜A制备的电池的低温放电性能明显更好。这说明在较低倍率状态下,决定电池低温放电性能的是电池体系本身;当放电倍率提高后,在相同体系下,决定低温放电性能的是隔膜的Li+导通性能。干法基膜的陶瓷隔膜,微孔曲率低、透气度值低,方便大量的Li+快速通过,低温倍率性能更好。

此外,从图4(b)还可看到,电池的放电平台已低于3 V。考虑到实验使用的隔膜厚度为20 μm,而目前商业化锂离子电池的隔膜厚度一般为12~16 μm,隔膜的厚度降低,离子电导率会进一步提高,因此,后续可通过控制以干法为基膜的陶瓷隔膜的厚度,来进一步提升电池的低温倍率性能。

3 结论

本文作者以普通聚烯烃隔膜作为空白样,对比两种不同工艺的基膜涂布的陶瓷隔膜微观形貌、孔隙率、透气度和离子电导率等性能。陶瓷隔膜的透气度值较普通隔膜低,离子电导率高于普通隔膜,其中干法基膜的陶瓷隔膜性能更好。

分别使用3种隔膜制备了4.5 Ah软包装锂离子电池,研究电池的化成效率、分容容量及在-40 ℃下的2.0C和4.0C放电性能。在隔膜上涂覆纳米陶瓷层,可增加隔膜的电解液吸收率,提高电池的低温性能。采用干法制作的聚烯烃作为基膜的陶瓷隔膜,对于低温下(-40 ℃)电池的高倍率放电提高更明显。当放电倍率为4.0C时,干法基膜的高透气度可在一定程度上弥补低温放电倍率差的缺陷,提高放电容量。