转向节气体软氮化工艺探讨

2018-06-06金文辉周亚倬于勤章驰江铃汽车股份有限公司

文/金文辉,周亚倬,于勤,章驰·江铃汽车股份有限公司

转向节是汽车上的一个重要保安件,它既要承载行驶中汽车的载荷,又要保证行驶中汽车的转向,所以汽车生产商很注重转向节外形尺寸的设计和制造工艺。为了保证转向节的可靠性和使用寿命,转向节热处理工艺通常采用调质处理+气体软氮化工艺,这样既可以保证转向节的心部具有较好的韧性,还可以保证其表面有较高的硬度和耐磨性能,最大可能地提高转向节可靠性和使用寿命。

本文主要是对转向节气体软氮化工艺进行改进,探讨各种气体软氮化工艺对转向节金相组织的影响和降低生产成本的可能性。

转向节热处理工艺介绍

本试验所用的转向节是选取轻客商用车上的一种技术要求较高的转向节,为了保证转向节的使用性能和使用寿命,我们选用了低合金调质钢42CrMo钢材来制作转向节,这种钢材制作出来的转向节采用调质处理+气体软氮化工艺处理后,其心部可获得较高的韧性、表面也可得到较好的硬度及耐磨性能,完全可以满足转向节的各项技术要求。具体的转向节技术要求如下:

⑴硬度:心部246~304HB,表面HV0.1≥500HB;

⑵渗层深度:白亮层深0.01~0.025mm,渗氮层深≥0.30mm;

⑶渗氮层脆性、疏松层级别要求:1~2级。

转向节调质处理工艺采用的是常规调质处理工艺,淬火加热温度(860±5)℃×1h,油淬后580℃回火100min即可。

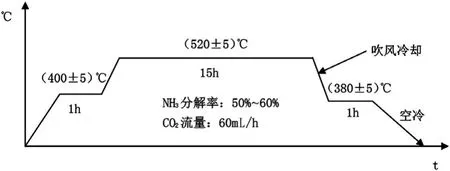

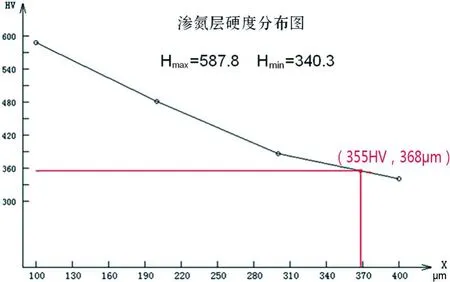

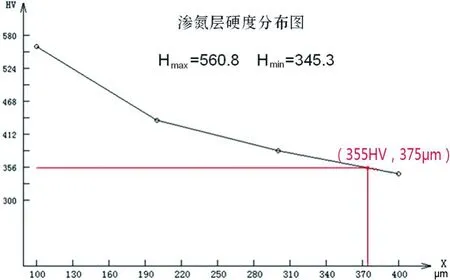

为了保证转向节经过气体软氮化后心部硬度不降低,表面硬度和耐磨性能达到转向节的各项技术要求,所以采用低温(520±5)℃气体软氮化工艺,氮化保温时间达15小时以上,整个气体软氮化生产周期时间达到20多个小时,转向节气体软氮化工艺曲线如图1所示。该工艺生产出来的转向节达到了各项技术要求,但生产周期很长,生产率不高,且生产成本也居高不下。采用该气体软氮化工艺曲线生产出来的转向节理化检测结果如图2和表1所示。

图1 转向节气体软氮化工艺曲线

表1 转向节软氮化工艺理化检测结果

图2 转向节气体软氮化工艺氮化层硬度分布图

转向节气体软氮化工艺探讨

为了保证转向节的各项技术要求不变,并缩短转向节气体软氮化生产周期和降低其生产成本,我们对转向节气体软氮化工艺进行了工艺试验探讨。我们的思路是提高转向节气体软氮化加热温度,缩短软氮化保温时间。通过减少不必要的保温时间,从而达到该目标。

第一次气体软氮化工艺试验

依照我们改进气体软氮化的工作思路,即提高气体软氮化加热温度时间并相应的缩短氮化保温时间,具体的转向节气体软氮化工艺曲线如图3所示。

图3 第一次改进后转向节气体软氮化工艺曲线图

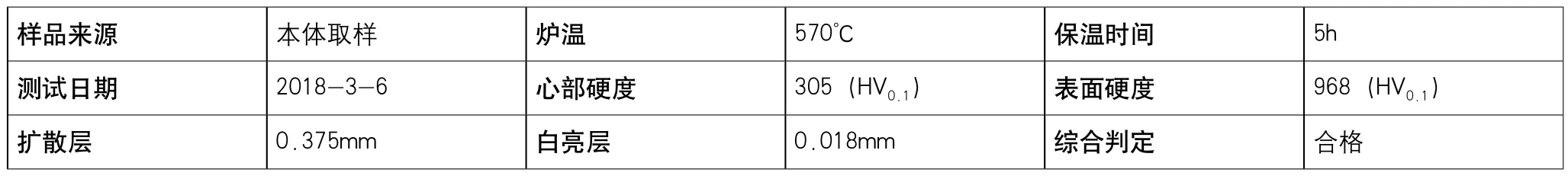

按照图3第一次改进后气体软氮化工艺曲线生产出来的转向节,我们经过解剖本体获得了较好的结果,完全能够满足转向节的各项技术要求,具体检测结果如图4和表2所示。

转向节第一次改进工艺主要是把软氮化加热温度从520℃提升到560℃,软氮化保温时间从15小时降到7小时,整个软氮化时间有12个多小时,大大缩短了转向节气体软氮化生产周期,较大幅度地降低了生产成本。

图4 第一次改进后转向节气体软氮化工艺氮化层硬度分布图

表2 第一次改进后转向节气体软氮化工艺理化检测结果

表3 第二次改进后转向节气体软氮化工艺理化检测结果

第二次气体软氮化工艺试验

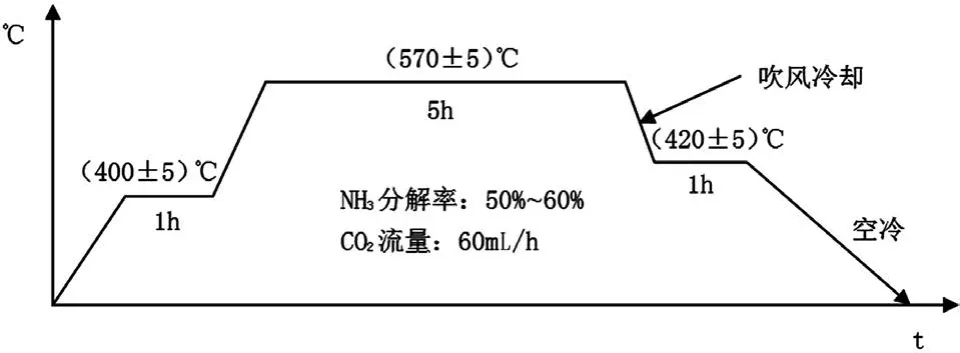

为了进一步提高生产效益,降低生产成本,我们又进行了第二次转向节气体软氮化工艺试验。具体的转向节气体软氮化工艺曲线如图5所示。

图5 第二次改进后转向节气体软氮化工艺曲线图

按照第二次改进后气体软氮化工艺曲线生产出来的转向节,我们又进行了相应的工艺试验。首先进行了几次小批量工艺试验后,随后进行了批量工艺试验,经过解剖转向节本体取样,同样获得了较好的结果,达到了转向节所要求的各项技术指标,具体检测结果如图6和表3所示。

图6 第二次改进后转向节气体软氮化工艺氮化层硬度分布图

按照第二次改进后的气体软氮化工艺曲线进行转向节气体软氮化生产,从图6和表3检测数据来看完全达到了转向节的技术要求,有些数据还得到了提高和改善;但重要的是整个生产周期缩短到9小时左右,比原气体软氮化工艺生产周期减少了一半以上的时间,大大提高了生产效率,并进一步降低了生产成本,为企业增加经济效益做出了很大的贡献。

结束语

本次试验结果证明汽车转向节气体软氮化工艺通过提高气体软氮化加热温度,并相应的减少其软氮化保温时间,是完全可以达到转向节各项技术要求的。