高张力低延伸精细丝网(LEM)的使用特性

2018-06-06孙书静

文 孙书静

高张力低延伸率精细丝网(LEM)(如:SEFAR PET 1000,VS AT)的最大特性是消除或减少张力变化,张力稳定性高,在低网距下,增加印刷速度和改善了印刷精度。下面就有关丝印中所使用的丝网及其网材作一讨论,从而使我们的丝印者从中得到一些了解,保证网膜板的质量,印出优质产品。

高张力低延伸率精细丝网(LEM)与标准单丝聚酯丝网(MP)的比较

LEM与MP相比,主要从以下3个方面进行了改进:纤维的特性、编织技术、后处理工序。

纤维特性:聚酯聚合体在化学性质上做了改进,增加了PET料的分子量和分子链,这种化学合成的聚合体,经过特殊的处理,使它具有许多优点:

① 低延伸性,导致较小的伸长和较高的张力。

② 较高的抗拉强度和张力,使网距降低,减小刮压力和提高印刷精度。

③ 较长的张力稳定性,确保了网版较长的使用寿命。

④ 较高的耐磨、耐化学性,比普通标准丝网更耐用。

然而,这种纤维的低延伸率特性使它非常难以生产,绷网过程中也必须小心控制。在图1中,通过LEM与MP纤维受力、伸长的比较,已了解LEM纤维的提高强度,LEM纤维在破裂之前大约有10%的伸长量,当张力增加时,有一个小的伸长百分数,这个百分数即低伸长性。

图1 LEM与MP单丝纤维的比较图

2.编织技术和后处理过程:LEM是用特殊的编织技术,纺织后用特殊的热定形过程处理,从而稳定其伸展性。这种编织和后处理操作使LEM有下列优点:

① 在平衡外力的作用下,经线与纬线两个方向上有相等的丝网伸展率。理想的情况,在绷网时,LEM将保持1∶1的伸展比率,可以用高张力丝网的检测方法做个测试。注意:检测不同类型的LEM的伸展特性时,必须控制在同一条件下,在印刷时也要同一条件。

② 确保网孔大小的均匀一致,使下墨均匀性得到保证。

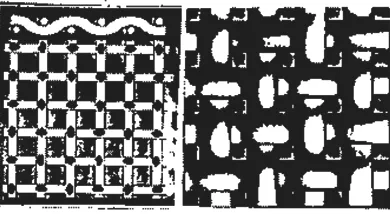

丝网编织方式(平纹与斜纹)的对比

当然,所有丝网都能平纹编织,编织丝网有两个决定因素,即丝经D和网孔宽度w,这两个因素决定它平纹织或斜纹织。

现正常使用中,丝经与网孔宽度有三种形式:D<W,D=w,D>W,一般地,丝经D小于孔宽w的纤维用平纹编织。

图2

图2是丝经D大于或等于孔宽w的丝网,采用同样粗细的纤维按2∶1的斜纹编织方式编织而成的。

图3

图3是用丝经D大于孔宽w的纤维按1∶1编织方式编织的丝网。平纹编织的特点是:开孔面积的减少和丝网厚度的减薄,同时在编织期间,平纹编织会增加纤维的变形,使纤维直径变粗,这将减少开孔面积。平纹编织与斜纹编织相比,平纹编织的好处是减少下墨量,丝线不易滑动。

平纹织丝网不利的一面是编织困难,如355T斜纹织丝网有63012个波形/in2,现在如果用平纹编织将有126025个波形/in2,在编织期间,这些增加的波形产生很大压力,增加纤维的波形角度,有时会出现前后不一致,在绷网时,经线会过度伸长。

不管如何,印刷者现在能买到355T和390T平纹和斜纹两种类型的丝网,但平纹织的丝网张力略低于斜纹编织的丝网张力。

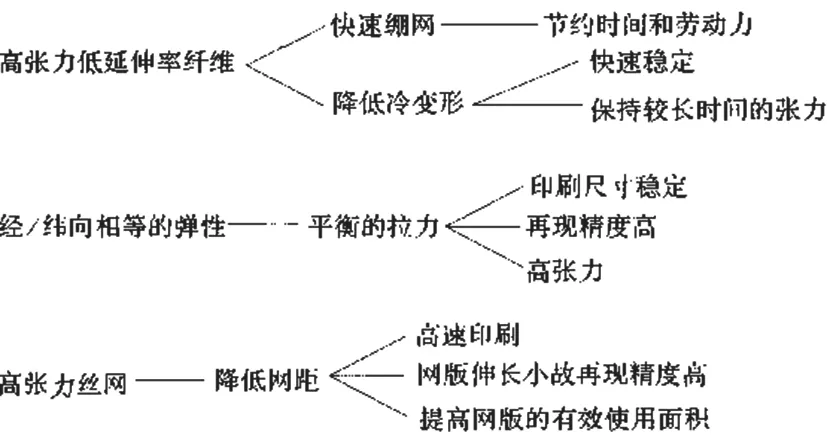

高张力低延伸率精细丝网(LEM)的优点

LEM的主要优点是高抗拉强度,均匀的经纬线伸长量和高的张力,具有少量张力损失的高张力丝网,可使印刷网版的寿命增长,即使在较低的张力下,LEM也比标准MP丝网提高了各方面性能。

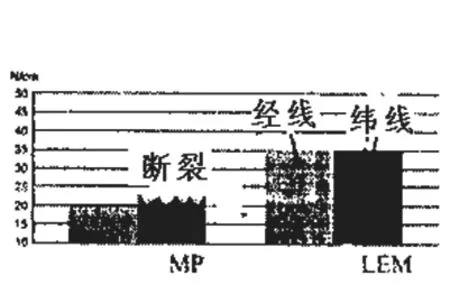

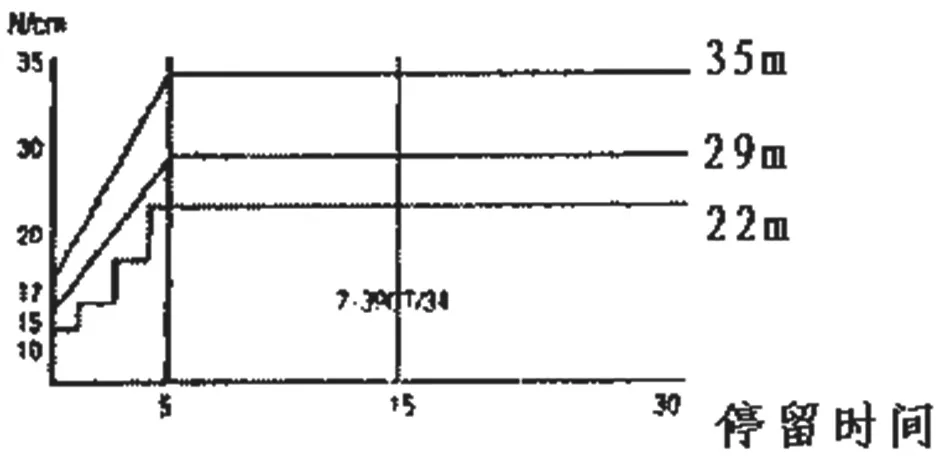

LEM高张力表示在图4中,在图中对305T标准丝网(MP)和LEM丝网在同样的线径、6%的延伸率时张力情况进行了比较,破裂时,LEM可达到35N/CM,标准(MP)丝网为24N/CM,由图可见LEM有较高张力。

如上所述,在平衡外力作用下,LEM在经向和纬向两个方向上有相等的延伸率,即在绷网时,当纤维有不等的延伸率时,在经向上的伸长将会使纬向上压力的过度增加,使它产生破裂。图5的曲线表明:在两个方向同时拉网时,最大的延伸率为大约4%-8%,在单一方向拉力测试时,可达到28%-36%的延伸率,LEM在经/纬上1∶1的延伸率提供了网版高度的稳定性,在网版使用中有很少丝网疲劳,并且可以长时间印刷高精度产品,或长版印刷。

因为LEM比普通丝网可获得较高的张力,它允许低网距(注:你的张力设计将决定你能获得的最小/最大网距),较低的网距可实现:

① 快速印刷(因此可提高生产率)。

② 较少的数据记录问题。

③ 提高丝网膜版有效使用面积(在同样尺寸网版上可增大印刷面积,因为在刮印图文结束时,由于网距低,减少网膜版的刮压力)。

LEM丝网优点图解表

图4 同目数丝径的张力比较

图5 MP与LEM的张力比较

绷网过程中的技巧

1.绷网的经验,当用LEM丝网时,首先要提升绷网设备和绷网程序,曾发现,许多绷网设备和一些绷网框不能达到高张力的要求,因为绷网机的张力上升是跳跃式的,不能达到绷网全过程使张力的均匀增加,尤其是丝网的张力快到极限值时,其增加量应是均匀的,应微量调整,否则大跳跃式增加就会破网。

当丝网绷至高张力时,必须调整和放松角边,这是一个简单的机械或气动绷网的过程,当拉紧丝网时,根据网框的大小,放松四个角边,以免张力过大扯破。当用自绷网框时,根据丝网目数调整角边,以消除高张力区域,角边的调整是简单的,但它是必须控制的。

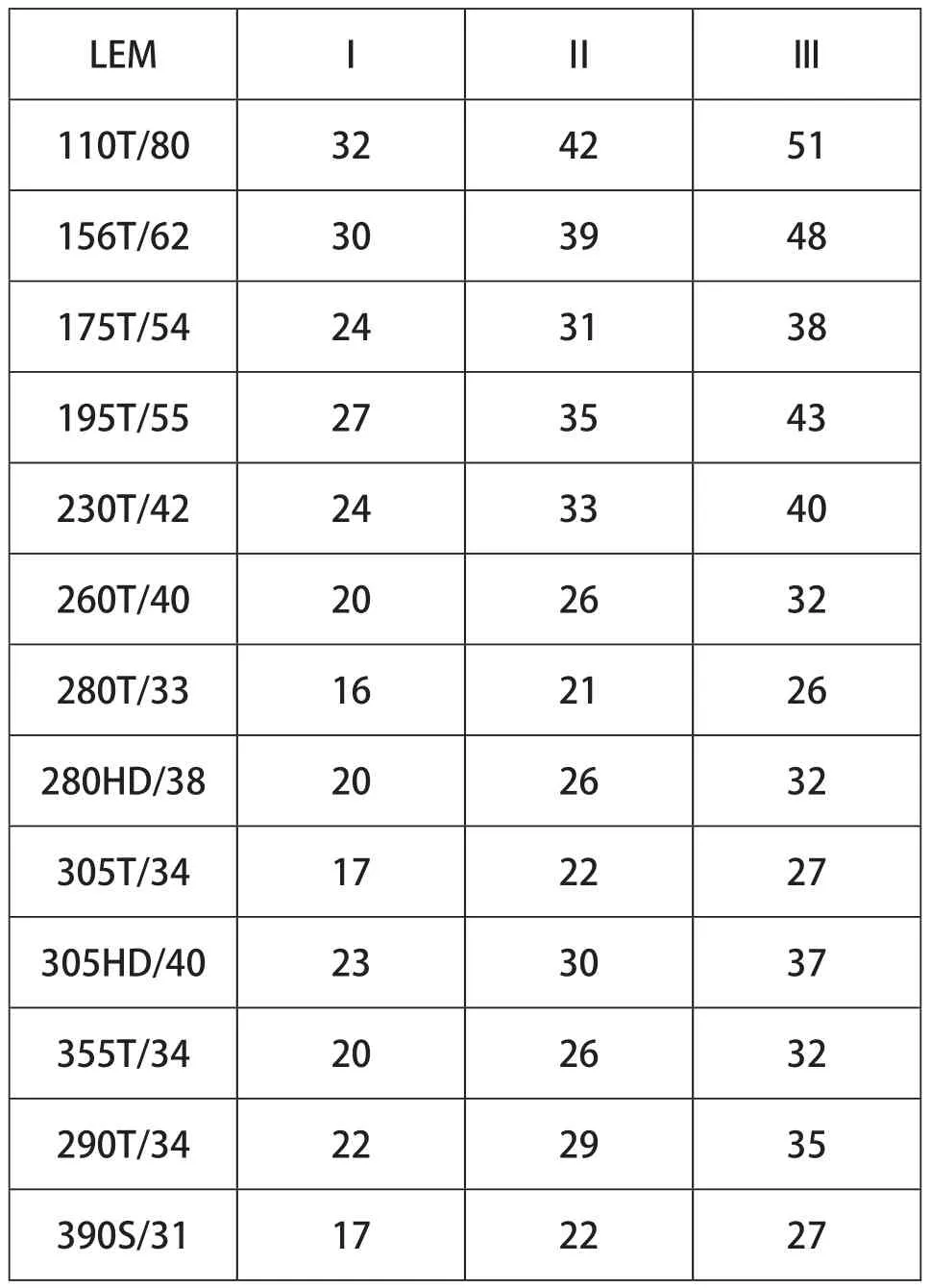

2.张力值由目数和丝径决定,丝网的张力,根据丝网目数、丝径,建议LEM张力分别为16-51N/CM。然而,某种程度上,张力与绷网设备的质量有关。

图6 绷网过程

图7 三种绷网法所得张力比较

表1 建议张力 N/cm

像表1列举的那样分成三种,

① 使用低质量的绷网设备。

② 使用普通的绷网设备。

③ 使用高档的绷网设备。

第②③中的设备可获得较高的张力,达到最大的张力限度,第③中的设备在印刷时可获得高张力和最小的网距。

3.建议的绷网工序(图6):经、纬向的张力达到要求的一半;停大约60s,稳定;张力增加2-4N/CM,停60s,用这种方法增加到要求的张力;稳定大约10-15min,重新绷到要求的张力;重复上一步骤,可粘网。准备下一过程。

完成标准30min拉网工序后,丝网将不再重复绷网,绷网可基本稳定张力。

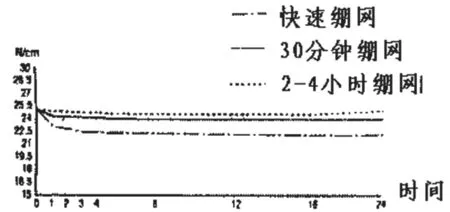

图7比较了快速绷网过程和标准绷网过程,曲线图描述了下列绷网技术。

① 快速绷网。在5min内,将丝网立即绷至最大张力,结果表明,第1h内网版将有2.5N/CM的张力损失,不建议用这种方法绷网。

② 30min绷网,这种方法上述已陈述。图7表明,30min绷网法比快速绷网法提供更高的网版张力,1h后网版张力损失1N/CM,24h后网版张力损失1.8N/CM。

③ 2-4h绷网,实际上,这是两种绷网方法。一是2h稳定法,另一个是4h稳定法(区别很小的,所以两者放在一起),增加稳定时间,仅提供了很小的张力,因此,为了节约时间,建议30min绷网法。

LEM与MP张力损失情况比较

当使用30min绷网法时,24h后LEM将有6%-12.5%的张力损失,(如:305T/34D LEM丝网绷至25N/CM时,24h后将下降到大约22.2N/CM)。标准MP丝网,在第一个24h后将损失大约10%-20%的张力。LEM丝网主要的张力损失出现在最初的4h内,因此,丝网将在4-8h内稳定。

综上所述:要提升网版的质量,就应该在选择高张力低延伸率丝网的同时,要求高强度的网框,高质量的绷网设备和优选正确的绷网工艺方法,网膜版才能达到预定的高张力,使用过程中确保张力的稳定,从而使丝网印刷再提高一个层次。