农用运输车停缸节油装置的试验分析

2018-06-06邓自清牛刚学李保谦

连 萌 ,邓自清 ,牛刚学 ,李保谦

(1.黄河水利职业技术学院,河南 开封 475004;2.驻马店技师学院,河南 驻马店 463000;3.开封亿诺泰科技有限公司,河南 开封 475004;4.河南农业大学 机电工程学院,郑州 450002)

0 引言

农用运输车辆是专为农业运输设计的汽车,在我国已发展出为农、林、牧、渔业用的专用车辆,能显著提高运输效益,具有成本低廉、工作可靠性高的优点。随着农业生产和农村经济的发展,农民生活中发生的劳动量50%是靠运输完成的,农用运输车辆也越来越多地进入到农村家庭。和普通汽车一样,农用运输车辆也是以汽油或柴油为燃料,严重污染着环境。尾气排放的污染是当今大气污染的一个重要因素,被越来越多的人所关注。

车辆发动机工作时会产生大量的温室气体,对环境和人体造成很大危害;工业的高速发展对石化燃料的依赖度高,在资源方面也产生很大压力。从节能环保角度出发,汽车的发展需要降低二氧化碳的排放,减少汽车的燃油消耗,减少对石化燃料的依赖。在众多节能减排技术中,停缸断油技术是一项行之有效的措施[1]。此技术是指在发动机小负荷运行的工况下,由于燃油经济性不好,故采用一定的办法使一部分气缸停止工作,而剩余的气缸工作在中等负荷工况下,改善了燃油经济性,从而降低燃油消耗[2]。

1 停缸节油装置结构及原理

现有的停缸断油技术的原理基本相同,都是停止驱动气门来切断发动机动力输出,同时切断相应缸的供油使其停止工作,但主要区别在于控制气门停止工作的方式及关键机构[3]。现有的控制气门停止工作方式,在气门停止工作时气门处于关闭状态(即闭缸控制),需要改变原有发动机结构,结构复杂,成本较高,只有高档豪华轿车才能配备[4]。

1.1 停缸节油装置的结构

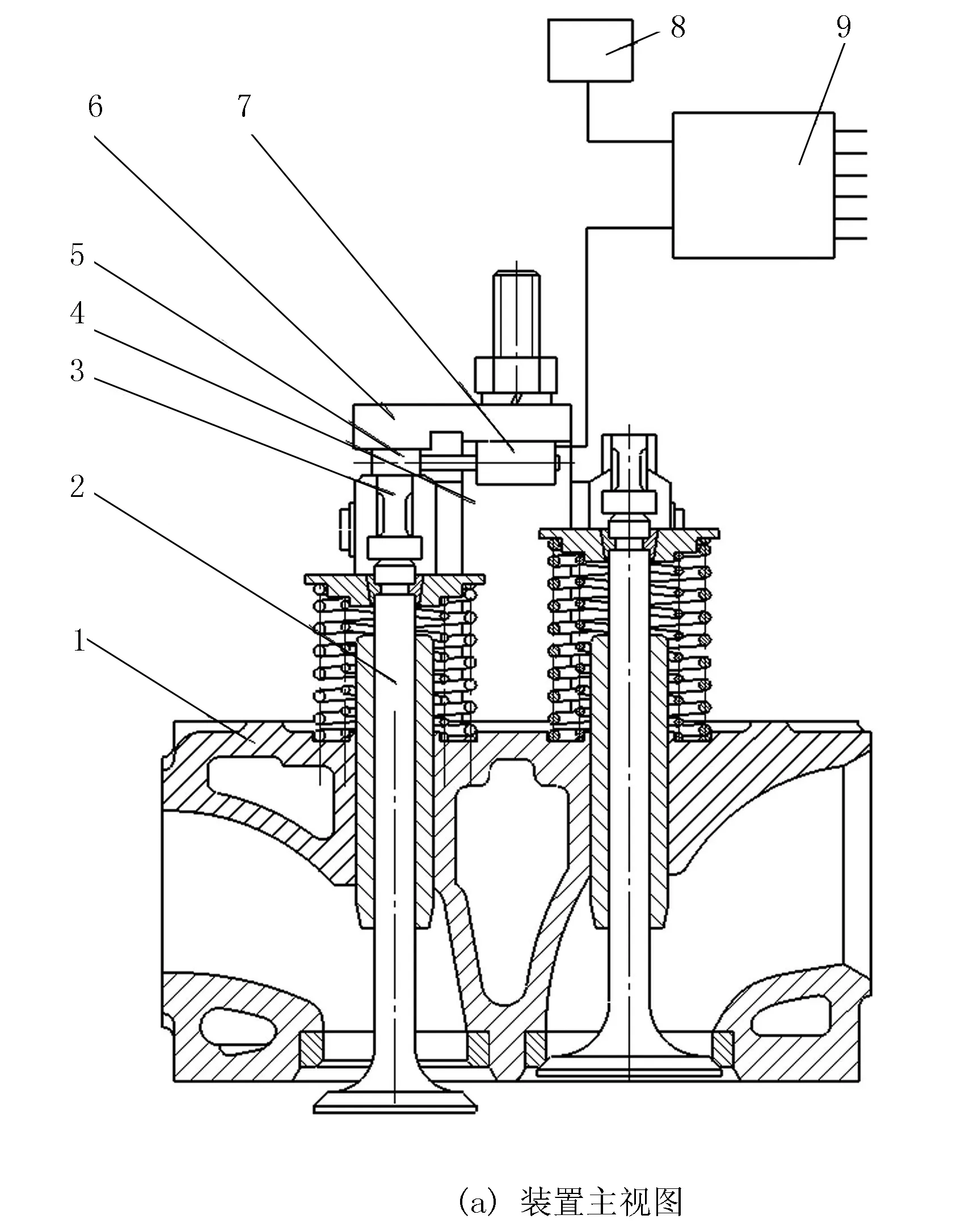

出于农用车辆节能减排的需求,充分考虑农用车辆低成本的特点,提出一种适用于农用运输车辆的停缸断油控制方案。该控制方案由气门控制执行机构与软件控制模块构成。气门控制执行机构由垫块、压板、电磁铁及程序控制集成模块组成,如图1所示。

1.气缸盖 2.气门 3摇臂 4.摇臂座 5.垫块 6.压板 7.电磁铁 8.蓄电池 9.控制器图1 停缸节油装置气门控制执行机构结构示意图

电磁铁固定在压板上,压板通过螺栓连接安装于摇臂座上,压板的一部分伸出在摇臂上方,但不影响摇臂的正常运动;电磁铁动铁芯末端安装一垫块,当摇臂一端压下气门时,摇臂这一端上方与压板之间产生空间,电磁铁驱动垫块移动到压板与摇臂之间;由于垫块的作用,气门达不到关闭位置,气门将一直处于开启状态,即发动机失去对该气门的控制;需要恢复对气门控制时,只需等到摇臂一端再次压下气门时气门弹簧被向下压紧,摇臂上方对垫块的压紧力消失,电磁铁驱动垫块收回即可。

1.2 停缸节油装置的工作原理

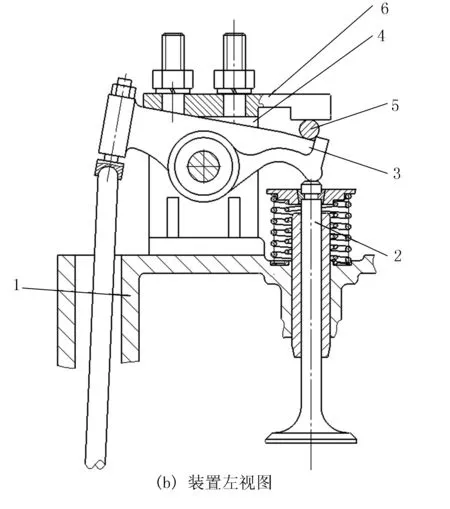

当气门被摇臂压下时,摇臂上方出现空间,由控制器控制电磁铁驱动垫块插入摇臂上方空间,使气门和摇臂无法复位而造成气门一直处于开启状态。此时,控制器控制喷油阀停止喷油、排气管蝶阀装置关闭、排气歧管蝶阀装置开启,即该缸处于停缸断油状态。停缸节油装置工作原理如图2所示。

1.缸盖 2.喷油阀 3.控制器 4.电磁铁 5.压板 6.垫块 7.气门 8.排气管 9.排气管蝶阀装置 10.排气歧管 11.排气总管 12.氧传感器 13.三元催化器 14.排气歧管蝶阀装置 15.消音器

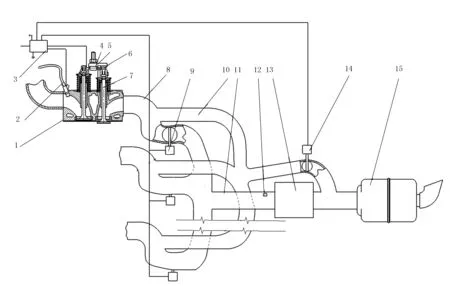

排气歧管结构的设计需要考虑因停缸断油造成的三元催化器不能正常工作的问题。由于本方案是开缸控制的停缸断油,排气门在停缸时一直处于开启状态,而进气门仍按原来的控制方式在工作,故新鲜空气会通过进气门进入气缸而排入排气管,和正常工作气缸内的燃烧后气体混合,这些混合气体中氧气含量是高于普通燃烧尾气的,这将影响三元催化器的工作。排气歧管结构可以使被吸入气缸内的新鲜空气直接通过排气歧管排入消音器内,而正常工作气缸内的燃烧尾气仍通过三元催化器处理后排入消音器,既不影响燃烧尾气的处理,又不干扰尾气处理装置的正常工作。该控制方案的具体流程如图3所示。

2 停缸节油装置的试验分析

为了验证该节油装置的实际工作效果,在一台车辆上加装本装置,并进行了油耗和排放试验,如图4所示。

图3 停缸断油程序控制流程图

图4 本装置在车辆上的安装

2.1 材料与设备

试验燃料为93#无铅汽油;试验车辆已行驶里程12 580km,车辆技术状况良好,整车质量为1 555kg,轮胎型号为205/55R1691H,轮胎气压210kPa;车辆发动机为多点喷射点燃式4缸发动机,自然吸气进气方式,怠速转速750±50,设计最高车速210km/h;测试使用的底盘测功机型号为TLDCG-2000;尾气的排放由南华NHA-506汽车排放气体测试仪和广东艾尼森汽车排气流量分析仪ML-100进行测试。

2.2 试验方法

本停缸节油装置主要工作在中小负荷状态,故按照GB/T19233-2008轻型汽车燃料消耗量试验方法的规定,模拟车辆在市区和市郊工况循环下的二氧化碳(CO2)、一氧化碳(CO)和碳氢化合物(HC)的排放量,采用碳当量法对试验车辆在正常四缸工作状态与两缸停缸断油工作状态下的燃料消耗情况进行测试和计算。

测试前,车辆置于温度为20~30℃的房间内6h以上,以确保车辆发动机的润滑油和冷却液温度与室温温差在±2℃之内。试验期间,车辆正常行驶所需的辅助设备均处于运行状态。

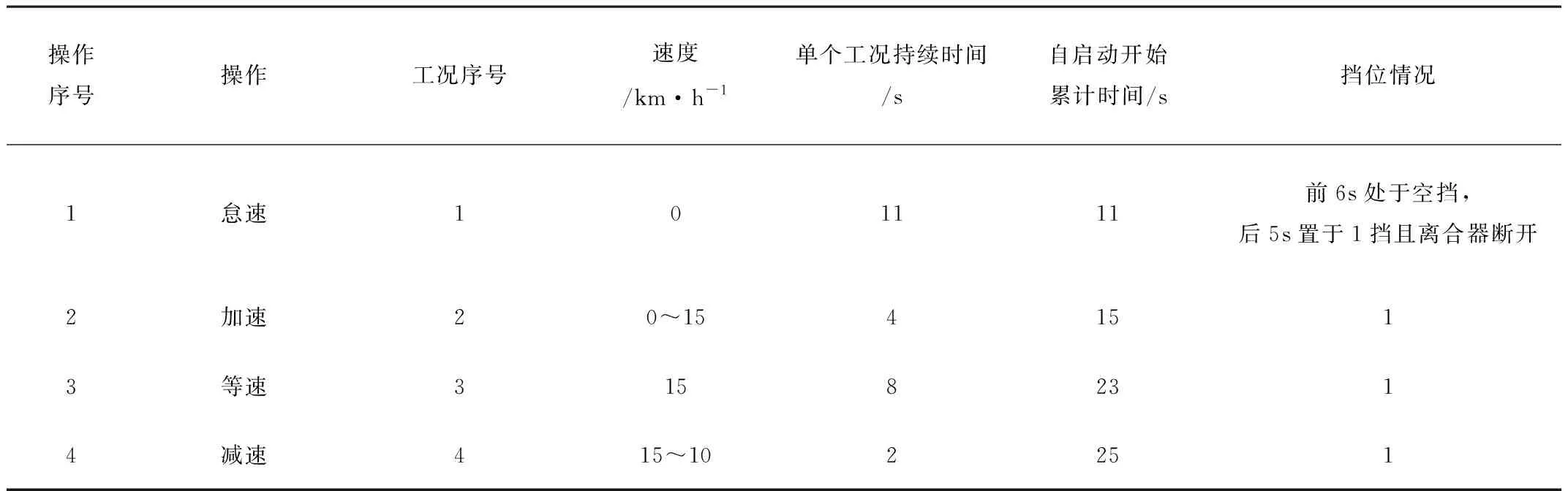

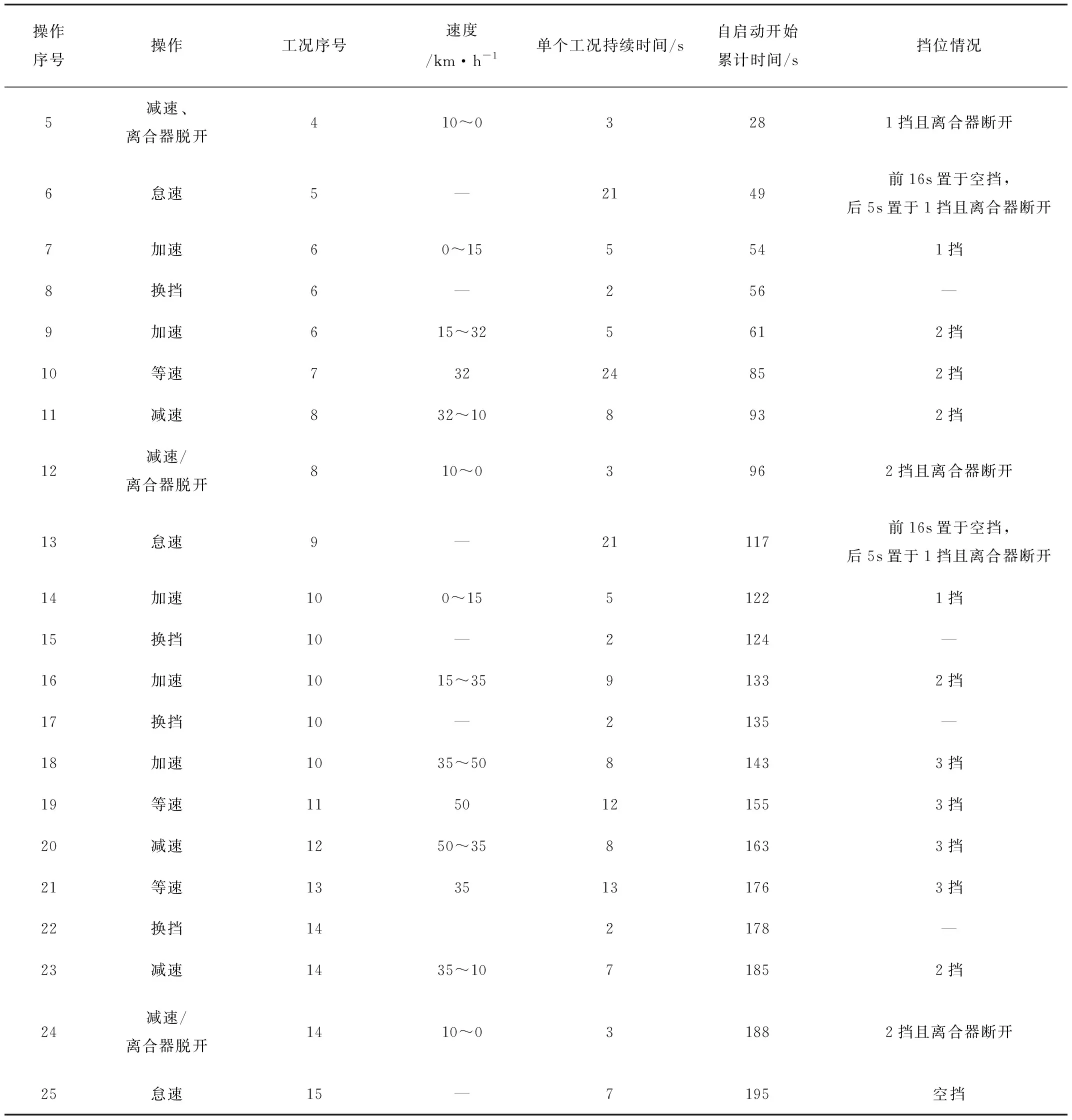

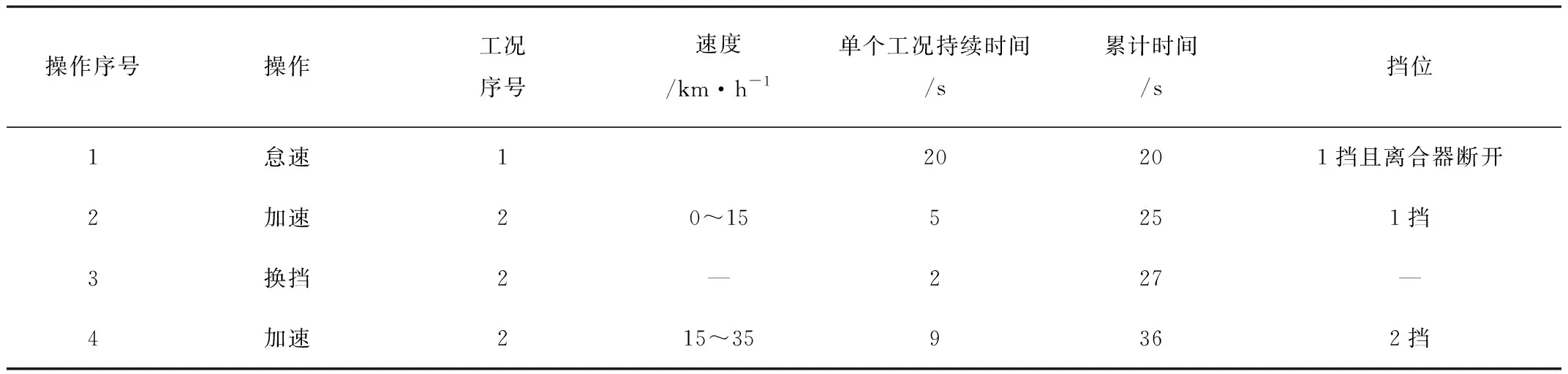

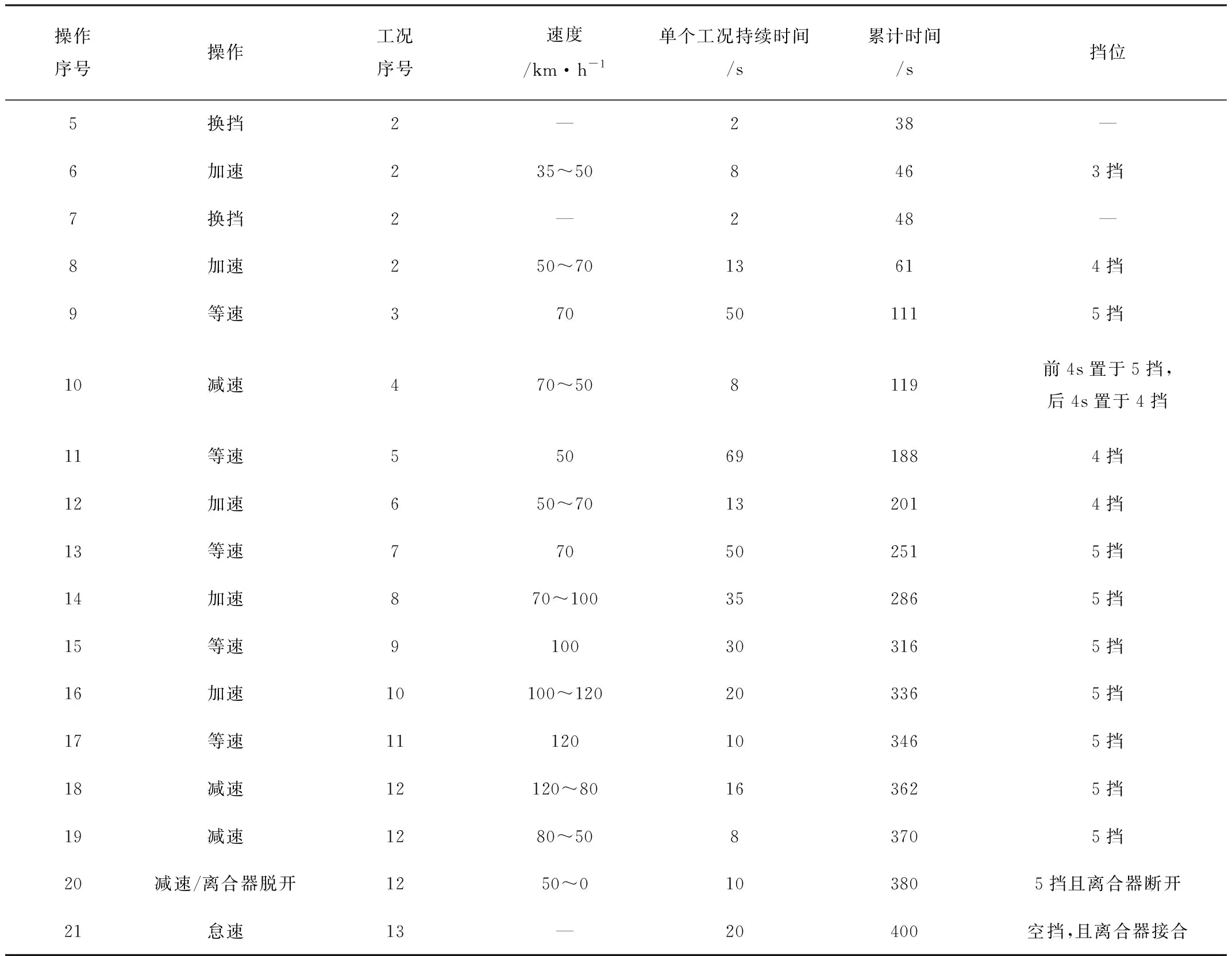

试验持续时间约为19min40s,试验循环由市区行驶和市郊行驶两部分组成,且连续进行。市区行驶部分试验由4个循环子部组成,每个循环子部又由怠速、加速、减速、匀速等15个工况组成。市区行驶部分的平均车速为19km/h,行驶时间约为195s,每个循环子部的模拟行驶距离为1.0km,具体运行情况如表1所示。市郊行驶部分由怠速、加速、匀速及减速等13个工况组成[5-6],平均车速为60km/h,行驶时间约为400s,试验的模拟行驶距离为7km,具体运行情况如表2所示。

加速、等速工况及利用制动器进行减速时被测车辆的速度与理论车速允许存在±2km/h的误差。

车辆排放的尾气经过采集、稀释后,可以算出污染物排放的质量。

表1 市区行驶部分的运行工况

续表1

表2 市郊行驶部分运行情况

续表2

在试验过程中,从排放气体中取出一部分使用排放气体测试仪检测HC、CO、CO2、NO等气体污染物的浓度,另外一部分气体与空气混合稀释后,由汽车排气流量分析仪进行测试和分析。

车辆尾气中排放污染物的质量可以通过式(1)进行计算[7-8],即

(1)

式中m—污染物的质量排放(g/km);

ρ1—尾气的密度(kg/m3);

Q—排放气体流量(m3/min);

C—污染物浓度(%);

v—被测车辆平均速度(km/h)。

其中,污染物浓度指HC、CO、CO2、NO等气体污染物的浓度,由排放气体测试仪测得。式(1)中的排放气体流量由式(2)计算得到

Q=Q1·α

(2)

式中Q1—稀释气体流量(m3/min);

a—稀释比(%)。

在(2)式中,稀释气体流量可以由车辆排气流量分析仪得到。稀释比可用式(3)进行计算,即

(3)

式中CO—大气中氧气浓度(%);

C1—稀释后氧气浓度(%);

C2—原排放气体中氧气的浓度(%)。

测试过程中,用车辆排气流量分析仪中的锆氧气传感器来测量稀释气体的氧气浓度变化,以及开始时空气中的氧气浓度;然后与排放气体测试仪中测得的氧气浓度进行比较,即可计算稀释比。

燃油量的消耗可按式(4)计算,即

0.273×CO2]

(4)

式中FC—燃料消耗量(L/100km);

HC—测得的碳氢排放量(g/km);

CO—测得的一氧化碳排放量(g/km);

CO2—测得的二氧化碳排放量(g/km);

ρ—15℃时试验燃料的密度(kg/m3)。

2.3 结果与分析

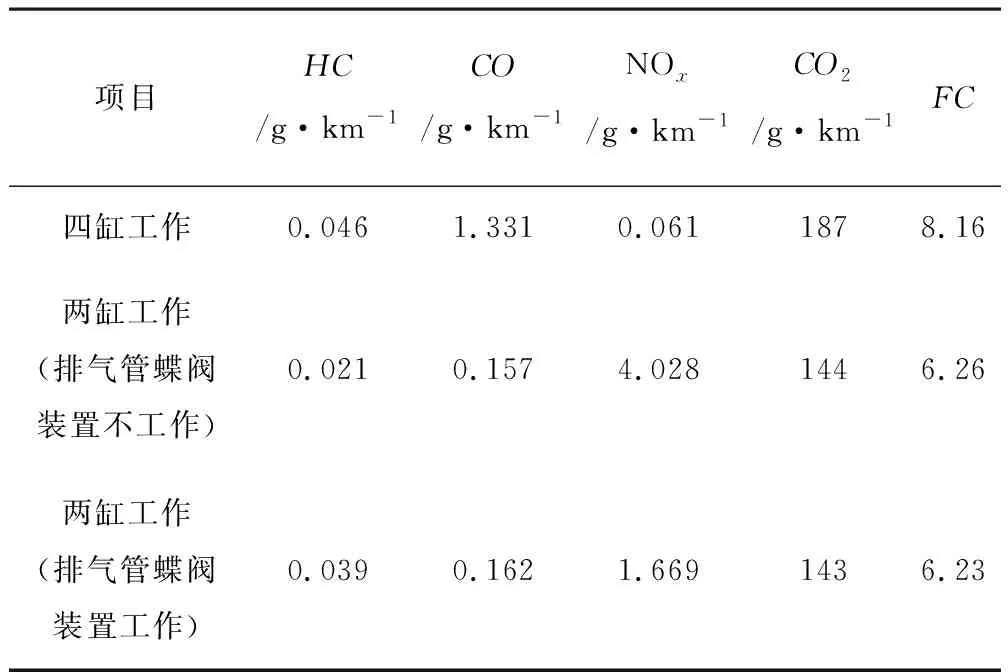

按照上述试验方法,分别对同一台试验车辆进行了四缸正常运行、两缸停缸蝶阀不工作与两缸停缸蝶阀工作3种情况下的油耗及排放测试,试验结果如表3所示。

表3 油耗及排放试验结果

由表3可以看出:加装该装置后,同一辆车的百公里油耗由8.1降低至6.0,节油达到25%,节油效果明显;在排放方面,CO明显下降,HC和CO2略有下降,但NOx含量有大幅提高,使用排气管蝶阀装置后NOx排放得到改善。

发动机在小负荷工况下运转时,节气门的开度很小,节气门对气体的节流作用增大,因此换气时能量损失增加,从而造成发动机机械效率的下降。同时,由于进入气缸内混合气数量减少以及残留的废气比例增加,造成燃烧环境恶化,为了保证燃烧的稳定,需要为发动机提供过浓的燃油混合气,因此燃油消耗将显著提升,发动机的经济性会变差。如果在小负荷时使部分气缸停止工作,还要维持发动机的稳定工作,那么仍然工作的气缸将在中等负荷工况下运行,节气门开度中等,提供稀混合气即可维持发动机的正常燃烧和做功,燃油经济性最好。停止工作的气缸由于气门一直处于开启状态,该缸不再存在压缩行程,缸内气体的压力变化范围减小,因此机械摩擦带来的能量损失也将减少,经济性提高。

NOx较高的原因是因为现在汽车上为控制排放,安装有三元催化器。三元催化器的氧传感器获取废气中的氧气浓度信号传递给ECU,将发动机的空燃比控制在一个很小且接近于理想的区域内。停缸断油时,部分新鲜空气通过不工作的气缸由排气管排出,氧传感器接受到的浓度信息受到干扰,信号出现偏差,导致发动机的空燃比失控,排气状况恶化。所以,在使用排气管蝶阀装置后NOx明显降低,但仍然高于国五排放标准的。

改进后的NOx仍然较高是因为试验用车采用的是电喷发动机,会通过对发动机点火、喷油、空气与燃油的比率、排放废气等进行优化控制,使发动机工作在最佳工况。但在停缸断油期间,只有部分气缸处于工作状态,而不工作气缸的进气门仍然按照配气相位在工作,所以新鲜空气仍然要进入缸内,通过节气门的空气流量与未采用停缸断油时相差不大;而部分工作气缸燃烧时所需的空气量与节气门处流过的空气量是不对等的,ECU会因为较大的空气流量提供较多的燃油,供油量的增加提高了燃烧的最高温度,从而导致NOx的增加。如果对停缸断油期间ECU关于空燃比的参数进行设定,应该有利于控制NOx的排放。

3 结论

本控制方案提出了一种适用于农用车辆的停缸节油控制方案,达到了节能减排的目的。采用本控制方案实现发动机停缸断油,可以不改变现有发动机的结构,直接在现有发动机上直接安装,成本低,适应农用车辆低成本的需求。按照GB/T19233-2008轻型汽车燃料消耗量试验方法对加装该停缸节油装置的车辆进行了排放和油耗测试,通过检测发现:加装该装置后比加装前节油25%左右,HC、CO、CO2排放均有所下降,但NOx有较大上升,通过排气管蝶阀控制装置可明显控制NOx的上升。该装置的加装能够实现车辆中、小负荷下的油耗的降低且能满足排放要求,适合在农用车辆上推广应用。

参考文献:

[1] 杨妙梁.可变排量发动机技术的发展[J].汽车与配件,2008(18):32-35.

[2] 张登攀,袁银楠.车用汽油机的停缸节油技术[J].小型内燃机与摩托车,2007,36(6):89-93.

[3] 班立权,郜永涛.内燃机车柴油机停缸节油技术设计研究[J].内燃机,2014(1):48-51.

[4] 俞晓璇,常思勤.基于电磁驱动气门的发动机停缸技术研究[J].车用发动机,2011(2):29-32.

[5] 纪亮,袁盈.我国机动车排放标准的大气污染物减排效果研究[J].环境工程技术学报,2011,5(3):237-242.

[6] 方茂东.基于碳平衡法的汽车油耗测量方法[J].汽车工程,2003,25(3):295-297.

[7] 贺新.汽车油耗的测量与计算研究及其进展[J].北京工商大学学报,2007,25(1):32-37.

[8] 付百学.汽车油耗检测方法研究[J].黑龙江工程学院学报,2010,24(2):4-7.