链条输送式施肥系统装置及试验

2018-06-06许斌星朱德文吴爱兵陈永生韩柏和王振伟王长波陈明江

许斌星,马 标,朱德文,吴爱兵,陈永生,韩柏和,王振伟,王长波,曹 杰,陈明江,谢 虎

(农业部南京农业机械化研究所,南京 210014)

0 引言

变量排肥是精准农业一个重要组成部分,精准的排肥则是精准施肥的关键环节[1]。随着我国废弃物总量每年逐年增加,且当前国内提倡“减肥、减药”,有机肥撒施已成为一个趋势。目前,国内有关变量撒肥已有部分研究[2-20]。在有机肥撒施方面的研究有:施继红等对农家肥撒施机工作部件中输肥装置的试验;吴辉针对圆盘式施肥机进行了相关的抛撒试验及撒肥规律研究等。然而,对于有机肥撒施过程的肥料主要是直接输送至撒肥装置抛撒,对于实现变量施肥作业的有机肥抛撒机方面研究缺乏。国外早在1962年就开始对肥料撒施有所研究,之后有研究者通过圆盘撒施过程中离心运动进行了分析,而在有机肥输送抛撒研究中,目前主要是定量输送[21]。

为此,本文针对我国大田、设施大棚等多地作业需要,设计了一款链条输送式精准变量排肥机构,并进行了初步试验,以求节约肥料,精准排肥,实现均匀抛撒,填补我国有机肥变量施肥抛撒机械的空白。

1 结构与工作原理

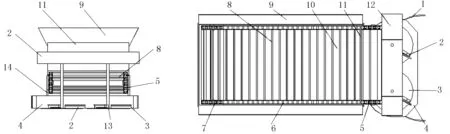

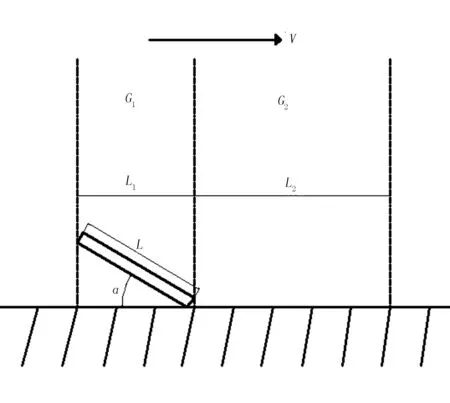

排肥机构示意图如图1所示。

1.幅宽调节挡板 2.刮肥器 3.圆盘 4.挡板 5.主动链轮 6.马蹄链 7.从动链轮8.埋刮板 9.料斗 10.底板 11.闸板 12.锥齿传动箱外壳 13.圆盘轴 14.机架 图1 输肥系统结构示意图

作业时,汽油机发动,通过传动轴经过一系列链条传动至主动链轮,带动输送装置中的链条顺时针转动;此时,位于料斗内的肥料随链条的运动而整体稳定向后输送,通过肥料闸板调节排肥量,埋刮板将底部肥料带动经肥料闸门喂入到高速旋转的双圆盘上,结合机具前进速度,实现精准、均匀施肥作业。输肥机构主要技术参数如表1所示。

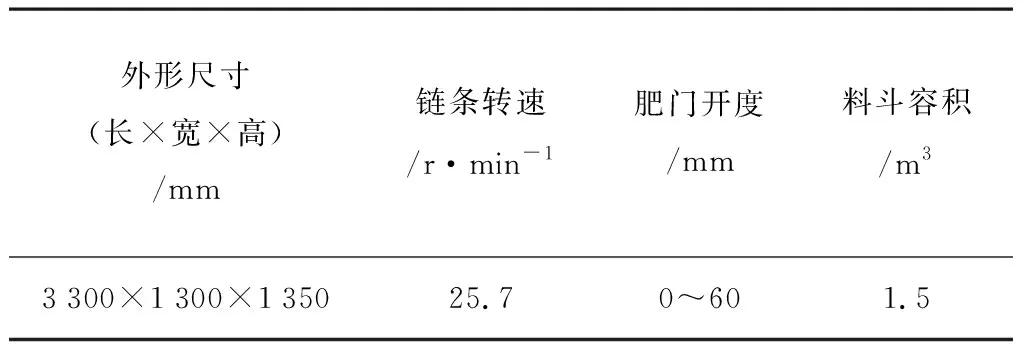

表1 输肥机构主要技术参数

2 关键部件设计

2.1 链条输送式输肥机构

设计过程中,采用了3条马蹄链对肥料进行稳定输送。3条马蹄链平行、等间距安装,且在每两个马蹄链之间焊接有埋刮板,埋刮板沿着马蹄链转动方向均匀、等间距分布在两马蹄链之间。在埋刮板下方有固定安装的肥料托板,料斗内肥料随着链条整体向后输送,底部肥料随着埋刮板的运动输送至排肥口。

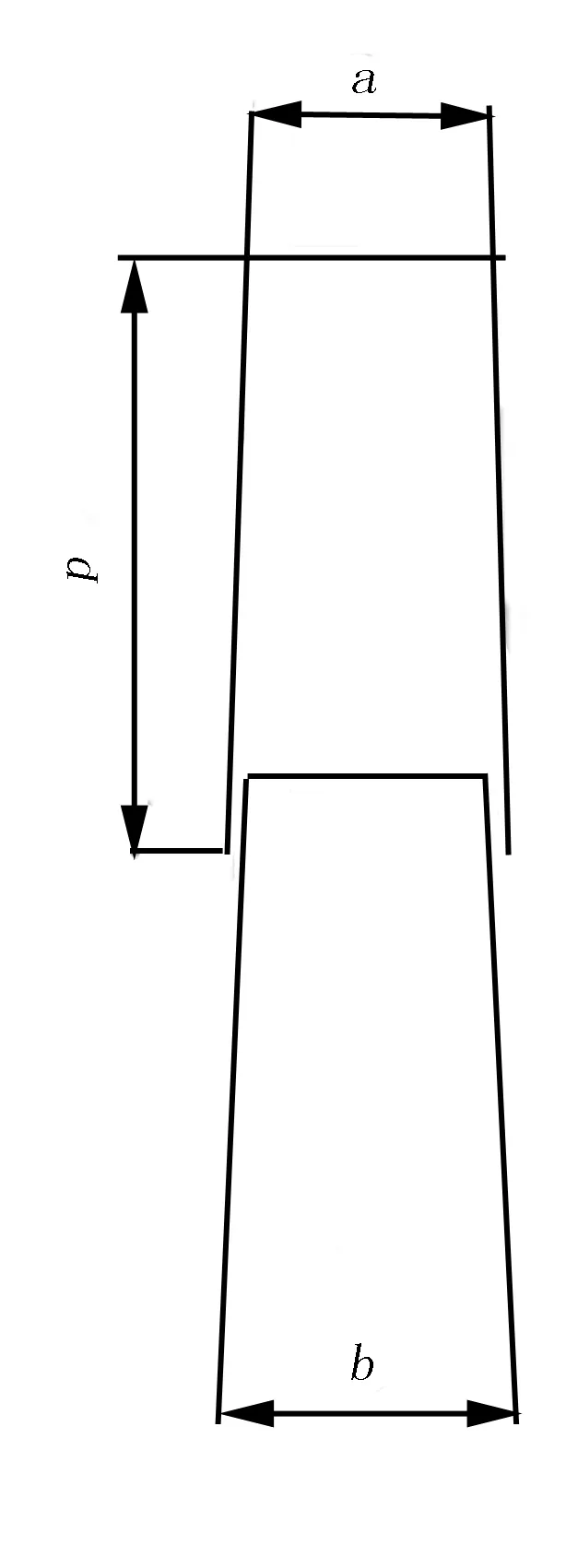

考虑到肥料特性、承载能力及加工工艺,输送链条选用不锈钢材料,然后折压成行,链节距P=7cm,链条小边长度A=2.6cm,长边B=3.6cm。链节如图2所示。

图2 输送链条链节的结构图

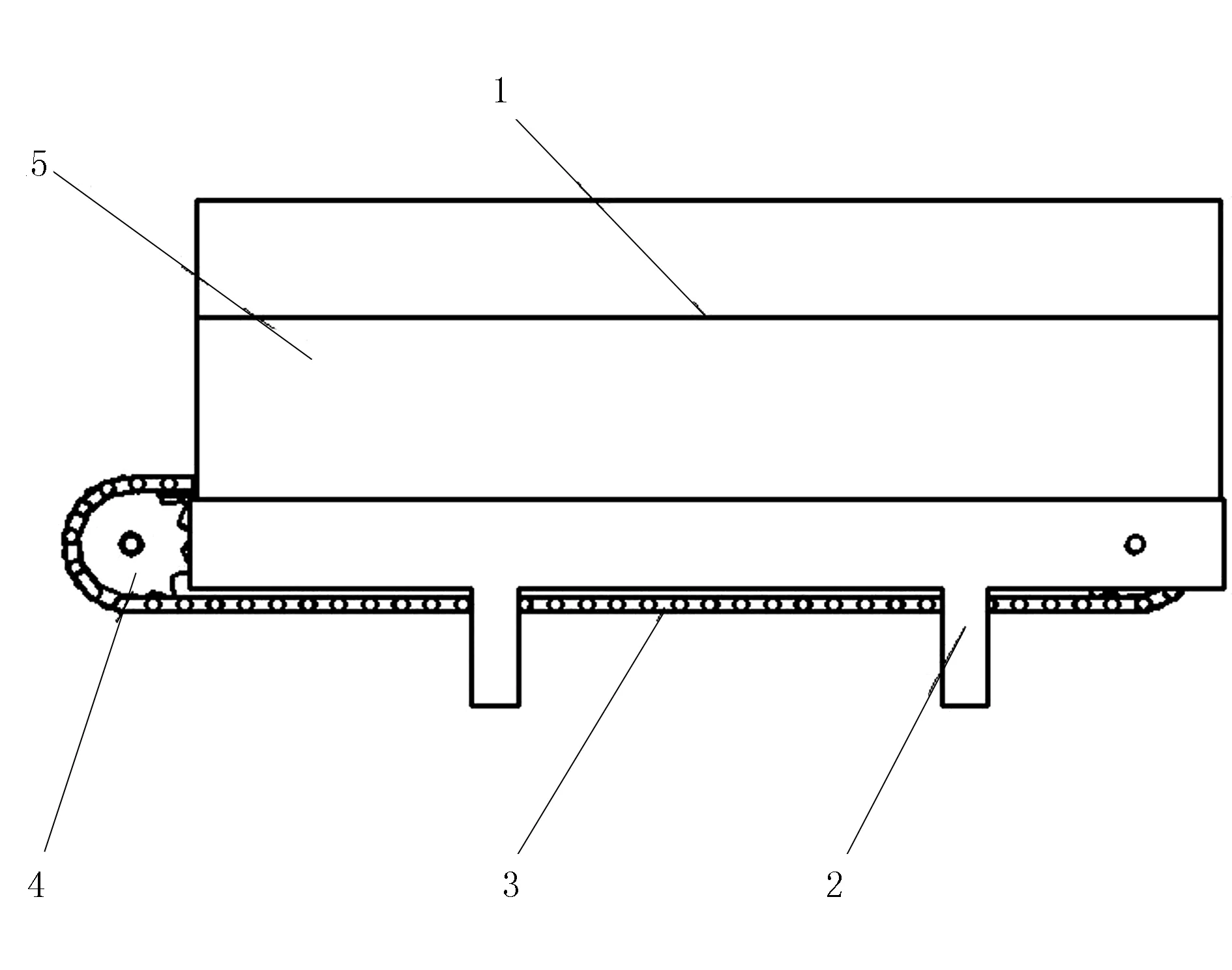

输送链条机构主要由链轮、马蹄链、埋刮板及链轮轴组成,图3为链条输肥机构简图。输送肥料机构由系列链轮传动控制,动力经过发动机传到链轮动力轴,链轮旋转1周的排肥量Q为

Q=πdwhρ

其中,Q为链轮旋转一周排肥量(kg/r);d为主动链轮直径(m);w为肥门开口大小(m);h为肥门开口高度(m);ρ为肥料体积质量(kg/m3)。

1.料斗 2.机架 3.马蹄链 4.主动链轮 5.肥料

2.2 埋刮板宽度与两两之间间距优化设计

埋刮板是输肥系统中重要的部件之一,在输肥工作过程中,肥料通过马蹄链顺时针转动带动肥料整体向后运动;同时,料斗内底部肥料通过埋刮板以一层层的状态刮出,喂入排肥口;最后,肥料落入撒肥圆盘进行均匀抛撒。

对肥料在输送过程中的运动进行分析,假设肥料输送过程中以速度V匀速向后运动,肥料之间流动性小、粘附能力一般,所以忽略肥料在运动过程中之间的相互作用力。图4为肥料在L1、L2两段分布情况。

图4 肥料分布情况

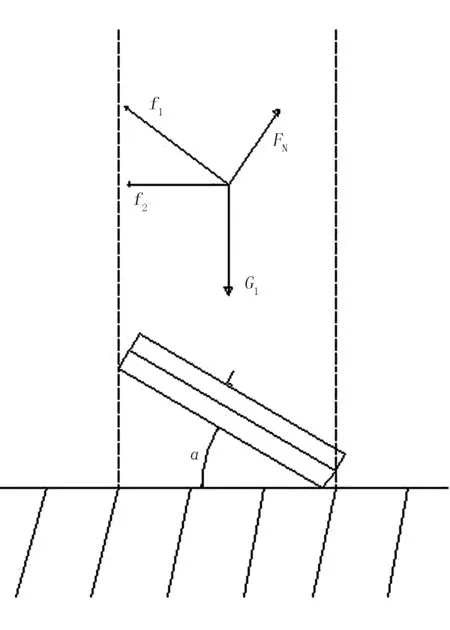

图4中,在L1段埋刮板以α角焊接在两马蹄链之间。以该段的有机肥为研究对象,设自身重力为G1,在肥料整体向前输送过程中,通过埋刮板将底部肥料层层刮出喂入到排肥口,此过程中肥料的受力情况如图5所示。

图5 肥料受力分析情况

根据以上分析,在L1段肥料主要受力情况包括自身重力、埋刮板给的摩擦力与反支撑力,以及在L1、L2段肥料之间的摩擦力,此处L1、L2两段肥料摩擦因数不同。图5中,当输送链轮以速度V匀速向后输送肥料时,埋刮板宽度L,长度为料斗宽度1/2,埋刮板与水平面之间的夹角为α,由牛顿定律可得

f1cosα+f2=FNsinα

(1)

FNcosα+f1sinα=G1

(2)

f2=μ2G2

(3)

f1=μ1G1

(4)

在L1、L2两段,肥料质量与L1、L2长度大小成比例,L1为埋刮板宽度L投的影,则

L1=Lcosα

(5)

(6)

其中,f1为埋刮板给的摩擦力;FN为埋刮板的反支撑力;f2为侧边摩擦力;G1为在L1段肥料自身重力;G2为在L2段肥料自身重力;μ1为肥料与埋刮板之间的摩擦因数;μ2为肥料之间摩擦因数。将式(1)~式(5)代入式(6)得

(7)

可见,埋刮板安装角度、宽度及每两个埋刮板之间的距离有着直接的关系。根据埋刮板的设计宽度,通过分析埋刮板安装角度与间距对肥料层层刮出喂入排肥口精准度的影响,进而为有机肥撒施输肥系统精准排肥的设计提供理论基础。

根据以上分析,结合经验设计,埋刮板宽度为1.8cm,安装角度为30°,间距为5.2cm。为保证肥料均匀抛撒,埋刮板等间距、均布焊接在两马蹄链之间。

2.3 其它部件

2.3.1 肥料闸板装置

在输送肥料过程中,闸板控制肥量大小,采取手柄分级控制开口大小,连杆机构联动调节闸板,多级调控以实现闸板不同开口大小需要,满足不同农艺要求施肥量的要求。

在进行精准施肥作业时,需要根据肥料需求,调节闸板开口大小至合适位置。试验结果显示高度在10mm时适宜,并且达到施肥量在1~1.5t范围内的生产需求。同时,根据不同地段肥量要求不一,调节闸板开口大小,实现精准变量施肥。

2.3.2 料斗装置

根据我国设施大棚标准尺寸设计,长度60m,宽度8m,施肥量1~1.5t计算,以商品粉状有机肥考虑,料斗容积为1.4m3。

肥料箱整体呈顶大底小的“倒梯”形状,斜面与水平面之间的的角度为 60°,大于有机肥的休止角,保证了在工作过程中肥料向下流动。

3 基于EDEM的仿真分析

3.1 输送过程可视化分析

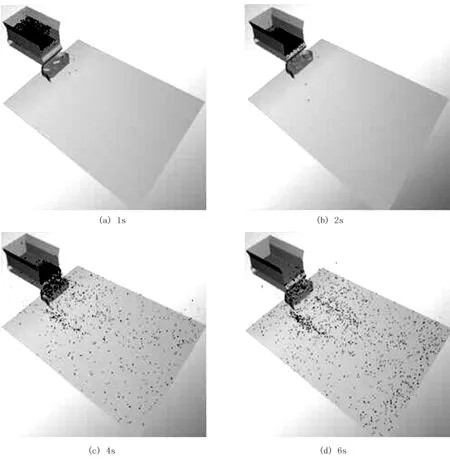

分析过程中,将输送链条直接由输送带代替(对肥料输送影响不大)。输送机构的工作原理是:当肥料进入肥料箱后,通过肥料与埋刮板之间的摩擦力,随着输送带的转动,肥料向后输送,配合闸门精准喂肥。为了清晰地观察肥料的输送过程,在EDEM中设置输送机构模型以Mesh形式显示,得到可视化的模拟输送过程仿真[22-23],如图6所示。

由图6可以看出:在1s时颗粒生成落入料斗中;在2s时颗粒随着输送带运动至排肥口开始精准喂入;在3s时颗粒抛撒,落入地面上;在6s时颗粒抛撒完成。从模拟输送过程的直观分析可以确定,EDEM能够完成输送系统精准排肥过程的模拟仿真。

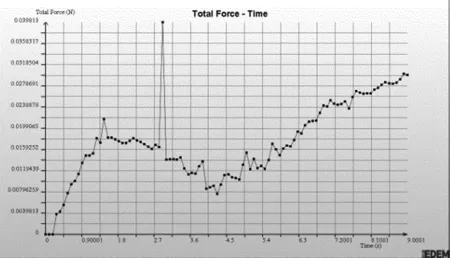

3.2 输送过程受力分析

链条输送机构在输送过程中的受力主要包括颗粒与输送带之间及颗粒之间的相互作用力。通过 EDEM 的后处理功能对输送机构中的输送带及颗粒受力状况进行模拟分析,分析时设置模拟过程数据的输出步长为6.75148e-05s,生成输送带受力曲线如图 7所示,颗粒沿输送带移动方向受力曲线如图8所示。

图6 模拟输送过程仿真

图7 输送带受力曲线

图8 颗粒沿输送带移动方向受力曲线

由图7可知:在模拟过程的0~1.1s内,输送带的受力随着颗粒的增加而增加;1.1s以后,输送带受力基本趋于稳定。由图8可知:在0~6.1s,颗粒随着时间的推移平均受力逐渐增加;6.1s以后,粒子受力情况趋于平稳。该过程中粒子总的受力较小,输送过程平稳,为粒子稳定连续输送、精准排肥提供了前提。

4 田间试验与结果

4.1 试验目的及方案

为了检测输肥系统的实际操作性能,对输肥系统精准排肥性能进行了试验与测试[24]。试验地在泰州常发农业装备有限公司试验田进行,试验肥料用的是流动性较好、含水率适中的商品有机肥,动力为14kW汽油机,使用规格为310mm×225mm×40mm的料盒来接被抛撒的有机肥。

参照美国农业工程师学会的标准 ASAE S341.2的试验说明,试验采用二维矩阵收集的方法试验。在大小为 6m×8m 的矩形区域进行撒肥,沿幅宽方向肥料盒每隔20cm安放,沿垂直幅宽方向肥料盒每隔35cm安放。其中,幅宽正中间留有两个对称60cm行走区域,通过调节闸板开口大小精准控制肥量。

4.2 排肥量试验

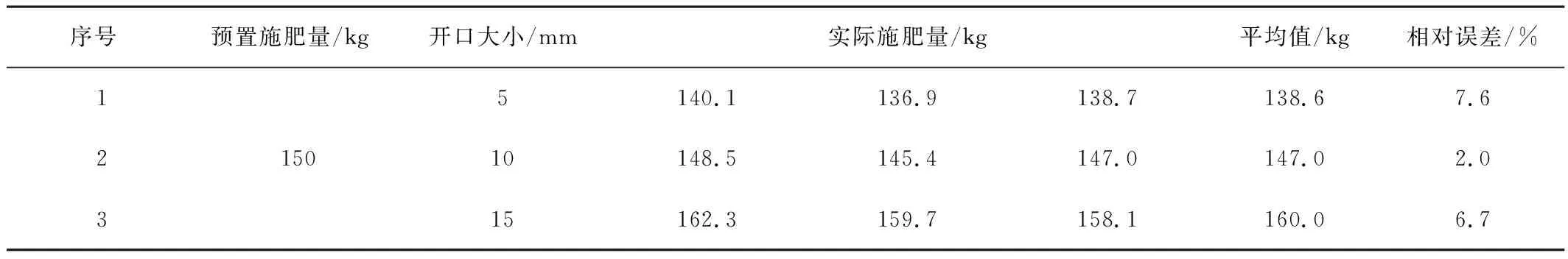

在试验中,链条以25.7r/min速度转动。料斗肥料随链条传动输送,料斗肥料质量预置为150kg,闸板开口大小有15、10、5mm这3个参数。试验结果如表2所示。

表2 预置肥量结果

由表2中可知:该系统变量排肥效果较好,性能稳定,实际施肥量与预置施肥量相对误差最大值为7.6%;开口大小在10mm时,效果最佳。

5 结论

1)针对设施大棚、大田等小作业面积地区,设计了一种有机肥撒肥机配套使用的链条输送精准变量排肥的机构,并确定了相关关键部件结构及参数。

2)对输送过程的肥料进行受力分析,建立了埋刮板宽度与相互之间的间距及焊接在马蹄链的倾斜角度关系方程,分析了影响肥料输送的主要因素。

3)试验表明:变量施肥效果较好,在动力为14kW、闸门开口大小为5mm时,实际施肥量与预置施肥量相对误差最大值为7.6%;闸门开口大小为10mm时,实际施肥量与预置施肥量相对误差较小为2%,能够较好地满足实际生产要求。

参考文献:

[1] 陈远鹏,龙 慧,刘志杰.我国施肥技术与施肥机械的研究现状及对策[J].农机化研究,2015,37(1):255-260.

[2] 王秀,赵春江,孟志军,等.精准变量施肥机的研制与试验[J].农业工程学报,2004,20(5):114-117.

[3] 刘阳春,张小超,伟利国,等.一种变量施肥技术的实现及其台架试验[J].农业机械学报, 2010, 41(9):160-162.

[4] 王金武,潘振伟,周文琪,等. SYJ-2型液肥变量施肥机设计与试验[J]. 农业机械学报,2015,46(7):53-58.

[5] 左兴健,武广伟,付卫强,等. 风送式水稻侧深精准施肥装置的设计与试验[J]. 农业工程学报,2016,32(3):14-21.

[6] 齐兴源,周志艳,杨程,等. 稻田气力式变量施肥机关键部件的设计与试验[J]. 农业工程学报,2016,32(6):20-26.

[7] 陈书法,张石平,孙星钊,等.水田高地隙自走式变量撒肥机设计与试验[J].农业工程学报,2012,28(11):16-21.

[8] 张睿,王秀,周建军,等.肥料抛撒机抛撒系统幅宽控制技术[J]. 农业机械学报,2012,43(S1):39-43.

[9] 吴辉. 圆盘式施肥机抛撒试验系统开发与撒肥规律研究[ D].保定:河北农业大学, 2007.

[10] 孟宪章,施继红,王雪莲,等. 圆盘式有机肥撒肥器抛撒性能影响因素的试验研究[J]. 安徽农业科学,2015,43(27):335-337.

[11] 马伟. 牵引式撒肥机.中国,201610052590.1[P].2016-05-04.

[12] 伟利国,张小超,苑严伟,等. 2F-6-BP1 型变量配肥施肥机研制与试验[J].农业工程学报,2012,28(7):14-18.

[13] 潘世强,赵亚祥,金亮,等. 2BFJ-6 型变量施肥机外槽轮式排肥器的设计与试验研究[J].中国农机化,2016,37(1):40-42.

[14] 李洁,吴明亮,汤远菊,等.有机肥施肥机械的研究现状与发展趋势[J]. 湖南农业大学学报,2013,39(1):97-100.

[15] 袁玲合,古冬冬,王万章,等. 三轮高架作业车玉米变量施肥系统设计与试验[J].农业机械学报,2016,47(S1):170-175.

[16] 翟长远,杨硕,张波,等. 支持故障报警的果园对靶变量排肥系统[J].农业机械学报,2015,46(10):16-23.

[17] 苑进,刘勤华,刘雪美,等. 多肥料变比变量施肥过程模拟与排落肥结构优化[J].农业机械学报,2014,45(11):81-87.

[18] 汪小旵,陈满,孙国祥,等. 冬小麦变量施肥机控制系统的设计与试验[J].农业工程学报,2015,31(S2):88-92.

[19] 胡永光,杨叶成,肖宏儒,等. 茶园施肥机离心撒肥过程仿真与参数优化[J].农业机械学报,2016,47(5):77-82.

[20] 王云霞,梁志杰,崔涛,等.玉米分层施肥器结构设计与试验[J].农业机械学报,2016,47(S1):163-169.

[21] C.J. Coetzee,S.G. Lombard. Discrete element method modelling of a centrifugal fertilizer spreader [J]. Biosystems engineering,2011,109:308-325.

[22] 周文君,卫红波.基于 EDEM 的带式输送机输送过程仿真及分析[J].煤矿机械,2013,34(5):89-91.

[23] 陈龙,张克平,樊宏鹏. 基于 EDEM 的带式输送机工作过程仿真分析[J]. 林业机械与木工设备,2016,44(9):17-19.

[24] 张睿,王秀,赵春江,等.链条输送式变量施肥抛撒机的设计与试验[J].农业工程学报,2012,28(6):20-25.