面向工程教育的智能制造教学工厂

2018-06-05冯毅萍赵久强金炫智张光新

冯毅萍, 荣 冈, 赵久强, 金炫智, 张光新

(浙江大学 控制科学与工程学院, 浙江 杭州 310027)

以德国工业4.0为代表的新一轮工业革命正在深刻地改变着现代制造业结构。我国也正在实施《中国制造2025》规划,推进制造业的智能化转型。在此背景下,培养具有智能制造创新能力的新型工程技术人才,成为高校工程教育改革的重要命题[1-5]。

教学工厂(learning factory)的概念起源于上世纪90年代的美国宾夕法尼亚大学及华盛顿大学的教学实习工厂,其在工程教育方面的独特作用已被许多实例证明[6-31]。近年来,随着智能制造技术的发展,工业4.0智能制造教学工厂建设得到了业界重视[14,19,22]。以德国智能工厂技术创新协会、亚琛大学等为代表的高校及科研机构,纷纷推出工业4.0概念教学工厂[18-19,22-23,27-28]。Detlef 等设计了名为“SmartFactoryKL”的教学智能工厂,引入了相关工业界及学术界的最新技术,覆盖自动化金字塔的所有层级,在展示智能工厂最新技术的同时,还用于智能产品测试以及接口规范研究[18];德国波鸿大学工业4.0教学工厂通过集成商用软硬件系统构成了多层次工厂结构,包括SAP、MES、SCADA、能源监控、PLC、HMI等工具软件[19];亚琛大学基于文献[6]概念模型,拓宽了教学工厂的应用范式,突出了服务的多样性及复杂性需求,通过设计多种混合生产场景来满足教学及科研多维度的服务需求[20]。国内同济大学、海尔研究院等与德方合作,也共建了工业4.0实训工厂,配备机器人、智能生产线等系统,为教学培训及科研提供智能加工生产环境。

本文结合我校智能制造教学工厂的建设,从智能制造系统成熟度等级水平模型的角度,分析了新型智能制造人才的培养需求。构建了智能制造教学工厂的概念模型、面向服务的组成域模型及全生命周期数字化资源模型,讨论了基于模型的数字化集成及数字化交付的方法。基于多维度的实验教学案例实现了智能制造技术与教学环境的有机融合。最终由教学工厂建设模式的转型升级带动了工程教育服务模式的转型升级。

1 智能制造教学工厂模型

1.1 需求分析及概念模型

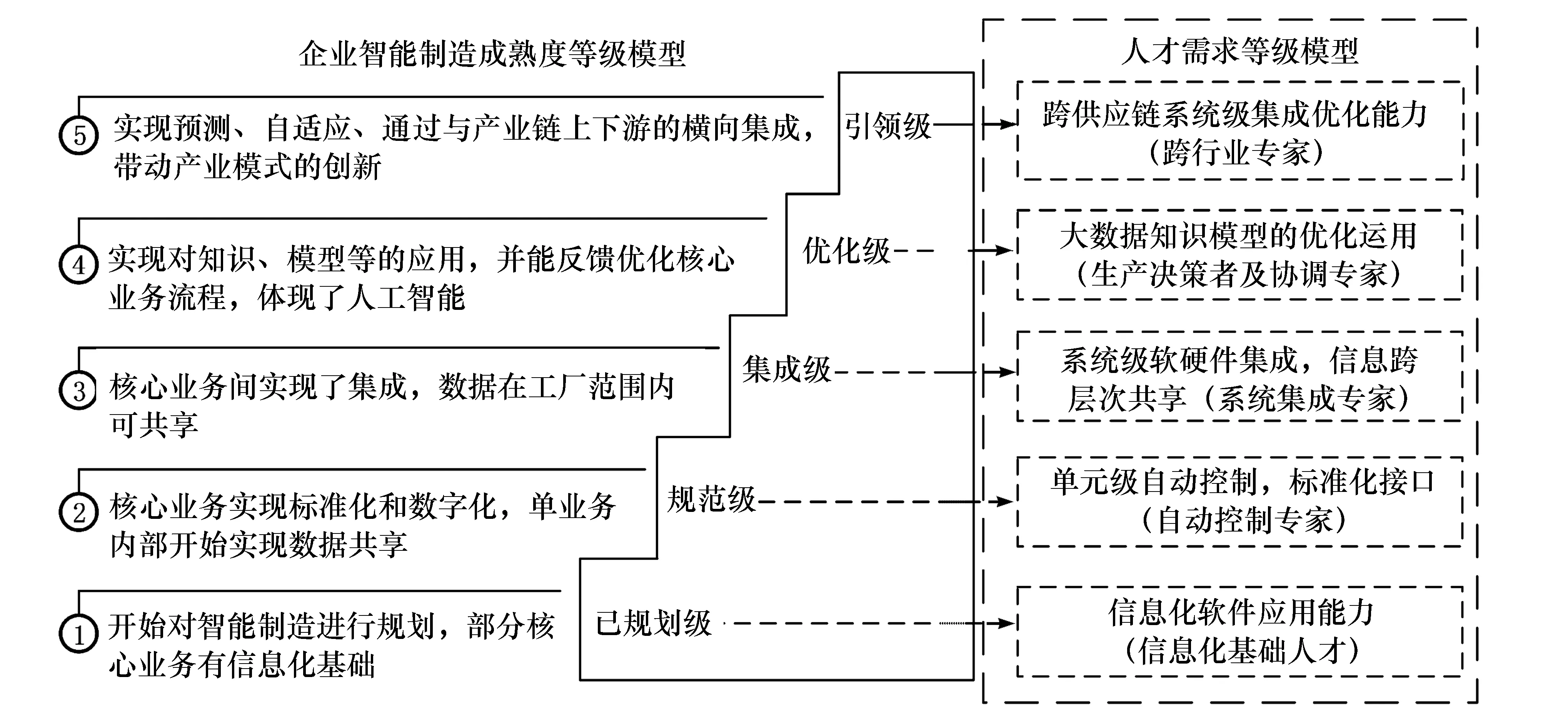

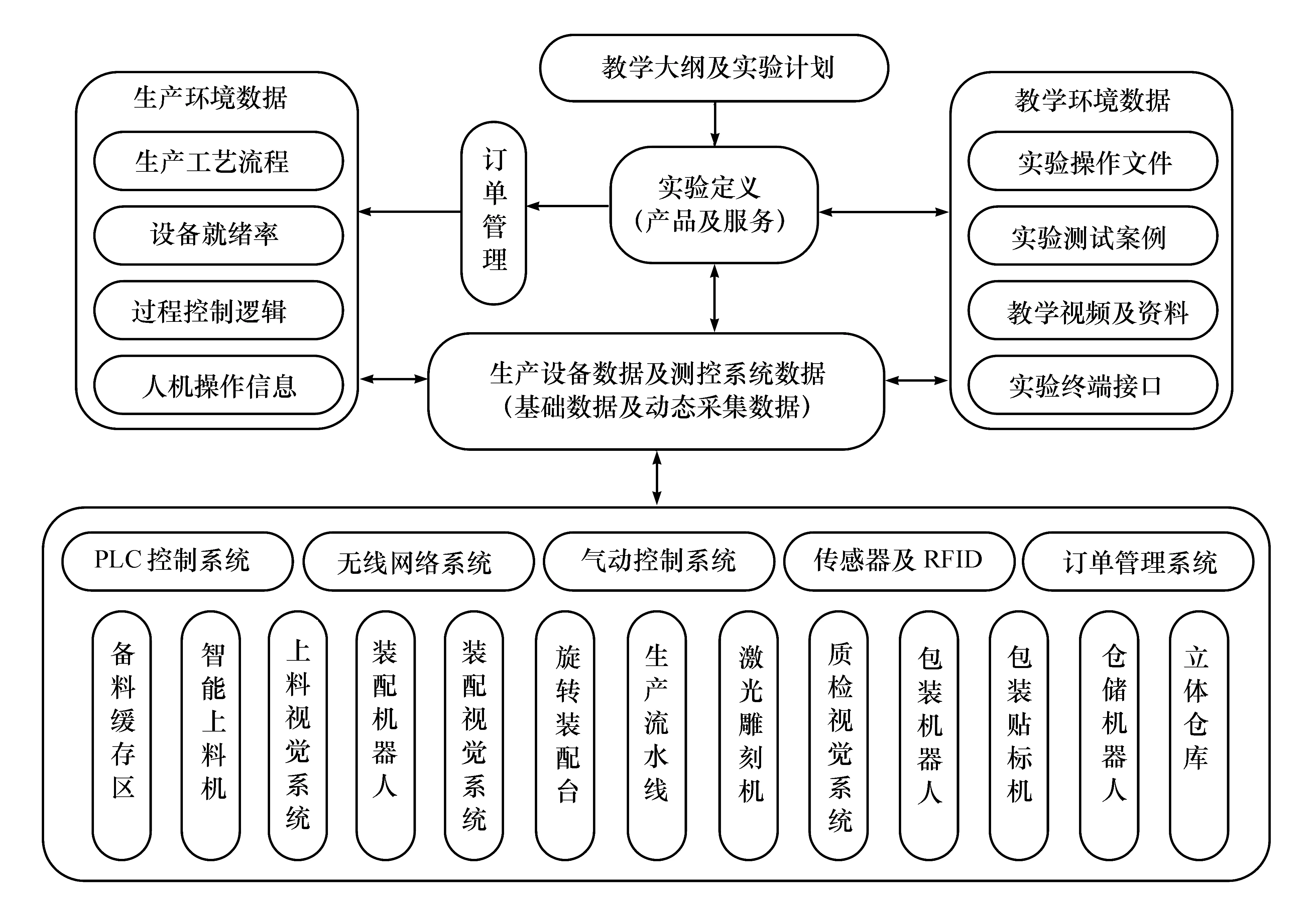

我国电子技术标准化研究院颁发的《智能制造能力成熟度模型白皮书》给出了组织实施智能制造项目要达到的阶梯目标和演进路径,提出了实现智能制造的核心要素、特征和要求,及理解当前智能制造状态、建立智能制造战略目标和实施规划的框架[32]。根据此模型可以得到不同成熟度发展水平企业对应人才需求的模型,如图1所示。

人才技能要求与企业成熟度水平直接相关,普通人才只需掌握基础的信息化技能,而高级人才则既要具备系统集成专家的足够知识广度,又要具备项目开发者的足够的知识深度。多维度的人才需求对现有工程教育模式及教学工厂的建设提出了新的挑战。

图1 智能制造人才需求等级模型

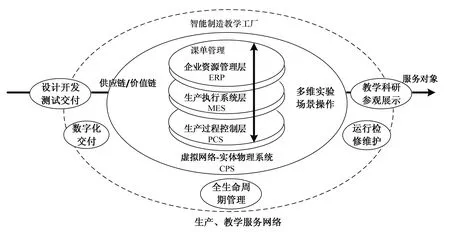

根据图1所示人才多维度等级需求模型,本文教学工厂设计目标是构建能充分体现RAMI4.0[33]智能工厂参考架构模型核心概念,又能满足多维度等级人才培养需求的智能制造工程教学环境。由此可得智能制造教学工厂概念模型,如图2所示。教学工厂建设全生命周期集成如图2中横轴表示,模型驱动贯穿于设计规划、建设交付、生产运维(教学服务)等各个阶段,以实现虚拟数字世界与现实生产世界的准确映射。纵向集成包括ERP/MES/PCS功能层次的信息集成,完成多层次智能生产管控。

图2 智能制造教学工厂的概念模型

1.2 智能制造教学工厂组成域模型

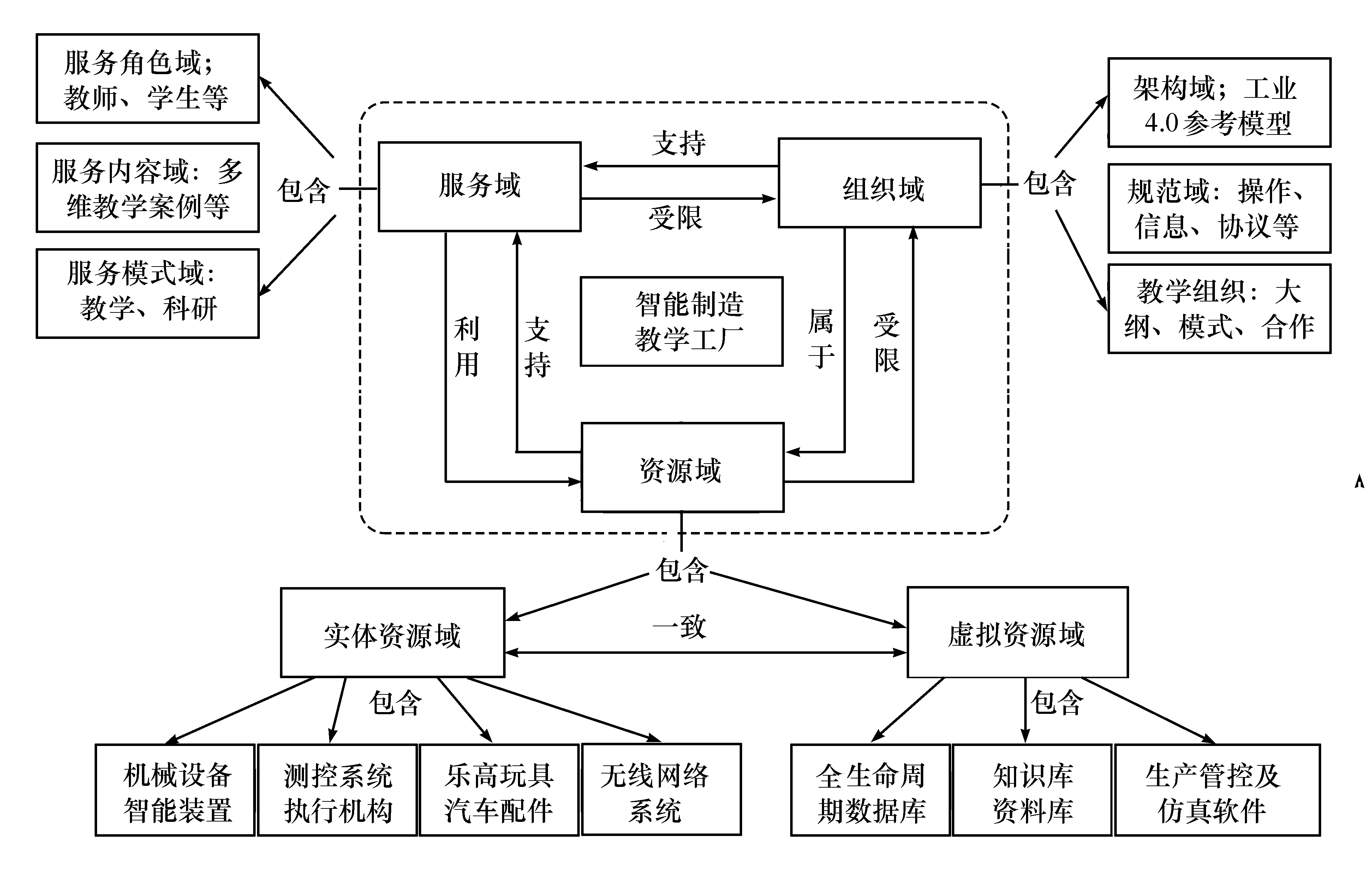

文献[34]定义了智慧工厂的组成域模型,相应地,教学工厂资源也可分为虚拟资源和实体资源。虚拟资源包括知识、功能、信息等,实体资源包括机器、物料等,统一定义为“资源域”;教学工厂资源的集成、交互由相关架构和规范所决定,将其定义为“组织域”;教学工厂面向教学和科研的服务角色以及服务内容定义为“服务域”。得到智能制造教学工厂的组成域模型如图3所示。

图3 智能制造教学工厂组成域模型

2 教学工厂的设计与建设

本文智能制造教学工厂由我校与某德资企业合作建设,目的是为工程专业学生开展实验实践教学构建智能制造生产教学环境。根据图2智能制造教学工厂概念模型,双方共同参与规划设计。企业方承担工程实施任务,完成生产流水线整体硬件系统的设计、加工和安装,生产设备的采购及安装,检测与控制系统、网络系统的采购及安装,以及控制系统、生产管控系统软件的定制开发,软硬件系统的整体调试和运行等工作。校方参与规划设计、施工督促、系统调试等工作,并按验收标准接受数字化交付及硬件系统的交付。

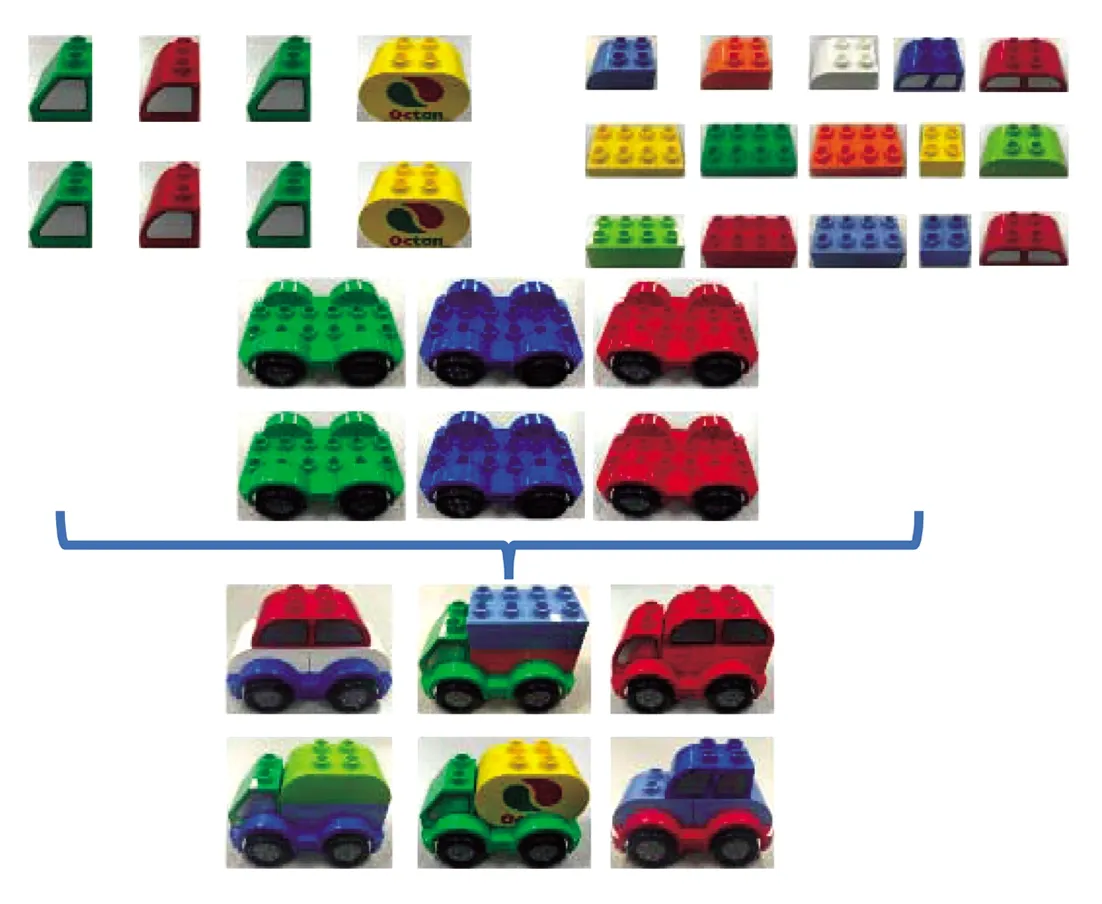

建成后的教学工厂实验室面积为80 m2,实景如图4所示,为乐高玩具汽车组装流水线生产车间。整个生产工艺过程包括智能组装、个性化定制(激光雕刻)、包装贴标及立体仓储等4道工序。产品为乐高玩具汽车,提供64种不同颜色、形状的底盘、车头、车身等汽车组装配件。智能组装单元由柔性上料区、组装区及质量检测区组成。上料区包括多通道自动料轨、柔性上料机及上料机器视觉系统等设备。组装区由组装机器人、组装机器视觉系统及多工位组装工作台组成。组装机器人根据生产订单,从上料区抓取合适的配件(符合订单需求的种类及颜色),在组装工作台上进行自动组装。组装完毕后在传送区通过质检机器视觉系统进行轮廓外形检测,不合格品被剔出流水线,合格品被传送至个性化定制单元。激光雕刻机根据用户订单预设图案对玩具汽车进行个性化图案雕刻,之后被包装机器人送入包装贴标单元进行自动包装、贴标等工序。最后由仓储机器人将包装好的成品放入立体仓库中。

图4 智能制造教学工厂生产线实景

2.1 教学工厂实体资源域

(1) 流水线机械设备及智能生产装置。生产装置包括智能组装、个性化定制、包装贴标及立体仓储4道工序上的柔性上料机、机器人、机器视觉设备、激光雕刻机、包装设备以及立体仓库等,承担各个工段具体的生产操作任务。各个生产单元采用模块化结构,可以独立工作,通过标准数据接口及无线网络进行电气及信息互联。

(2) 控制系统。包括传感器系统、控制器系统及执行机构等。传感器系统包括各类位置传感器、机器视觉传感器、RFID读写器、运动传感器等,完成对系统动态信息的实时监测。控制器系统包括各工段的PLC控制器、气动控制器、工控触摸屏、机器人嵌入式控制模块、机器视觉控制模块等,完成对生产设备的自动控制。执行机构包括机器人、气动阀组、流水线链带等,完成动作操作,并向控制器反馈信息。

(3) 无线网络系统。通过无线网设备将生产线设备、机器人、自动控制系统、智能仪表系统及生产管理系统软件进行集成,实现人、加工件与机器的智能通信与协同工作。并利用Profinet技术、RFID技术、传感器技术、图像识别技术、数字化协同制造技术,实现了从传感器(包括RFID)、执行器到PLC及MES直至ERP层的纵向信息与数据集成。

(4) 乐高玩具汽车产品。由车头、车身基座、车身顶盖、车底盘4个部分组装而成,提供64种不同颜色形状的汽车组件,经过排列组合可以生产共计384种车型。原配件如图5所示,原配件清单如表1所示。

图5 教学工厂产品:乐高玩具汽车

部件形状颜色种类车头248车身基座3412车身顶盖3412车底盘144

2.2 教学工厂虚拟资源域

(1) 过程控制软件。包括PLC上下位机软件、智能设备嵌入式控制模块软件、功能框图、流程图、逻辑算法及控制规则等,通过控制回路组态实现流水线及各生产设备的自动控制、生产监控和协同运行。

(2) 生产管理软件。包括生产调度、订单管理、设备管理等软件,及功能框图、流程图、优化算法及管理规则等。通过对订单的管理和分配,将生产指令下达到生产线上安排生产,使客户管理、订单跟踪、生产调度、仓储管理等有机地结合,满足智能制造的需求。

(3) 系统仿真软件。对生产过程进行仿真建模,模拟整个生产过程的工艺流程及管控过程。将物理系统映射到仿真系统信息空间,形成虚拟模型与物理设备之间的交互与联动。

(4) 全生命周期数据库。通过教学工厂建设全生命周期各阶段的数字化集成,形成包括规划设计、建设交付及生产运维(教学服务)3个生命阶段的数据集合。

(5) 教学接口及资料库。专门为实验教学开发的软硬件接口及标准定义、实验知识库、教学文档、指导书、视频、PPT等教学资料。

3 面向服务的数字化资源构建

3.1 数字化资源模型

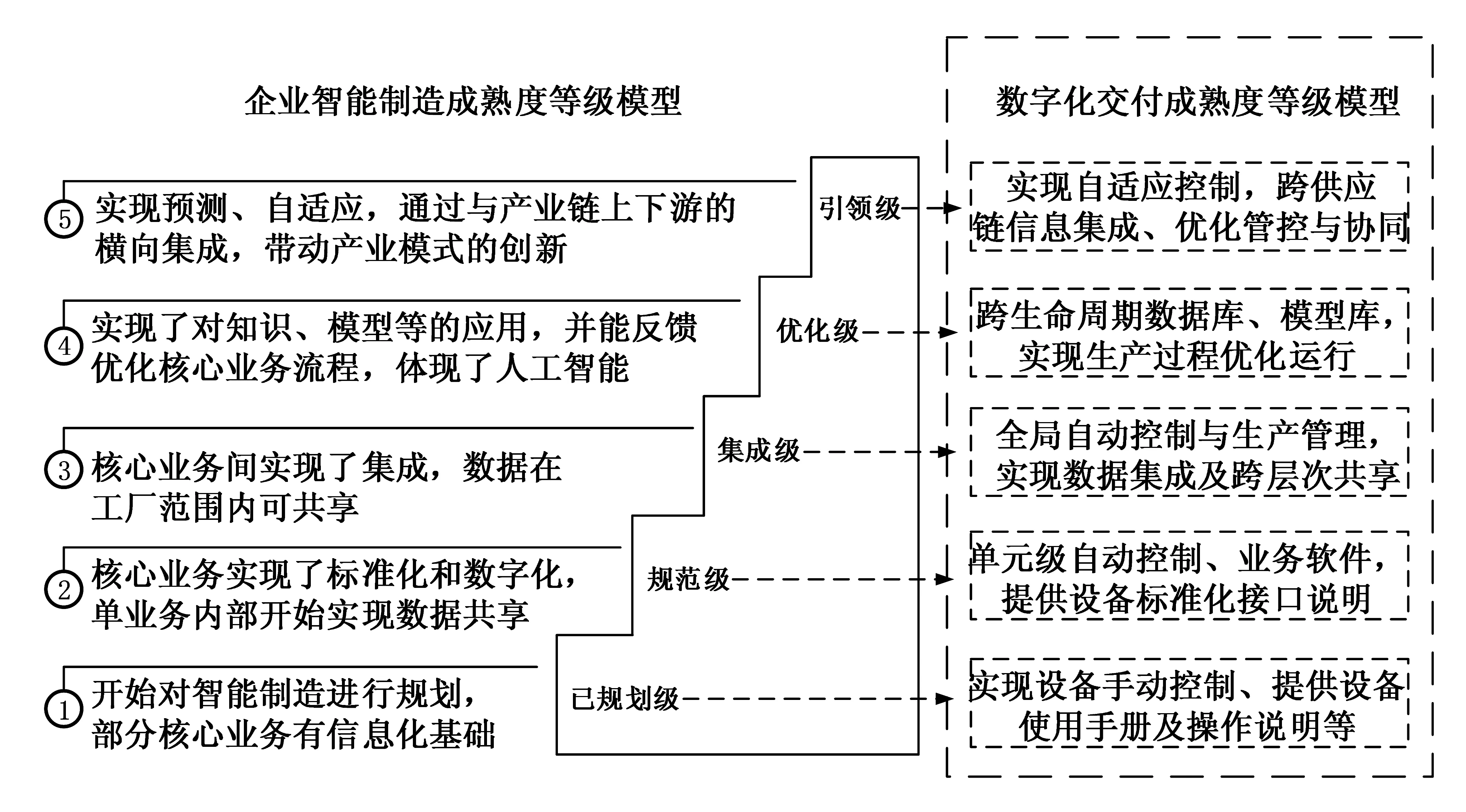

对应图3所示教学工厂组成域模型,数字化资源包括数字化的实体资源及虚拟资源。本文教学工厂包括产品数据、订单数据、生产环境数据、教学环境数据、生产设备数据及测控系统数据等,图6为参考模型。

图6 教学工厂数字化资源参考模型

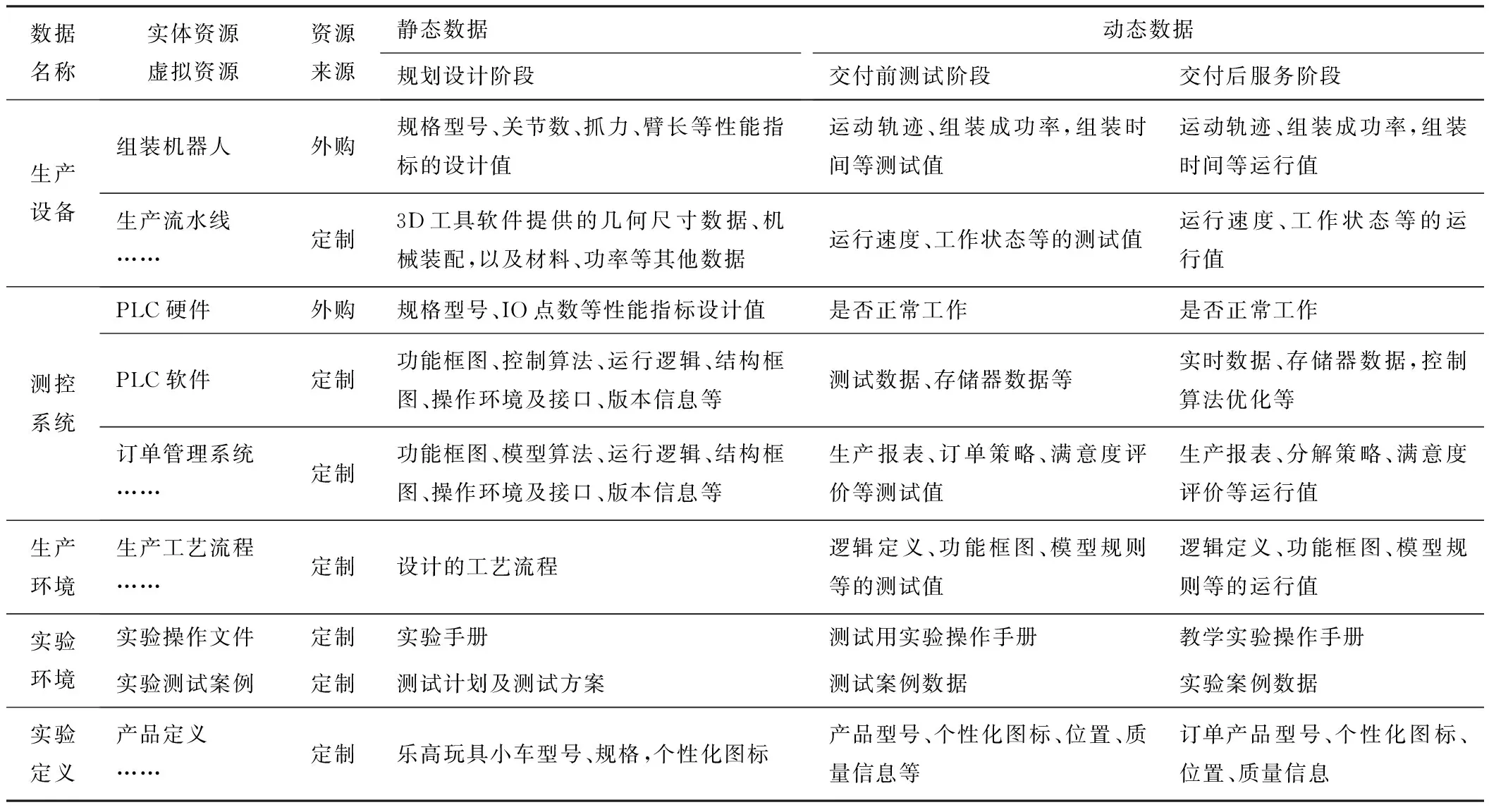

3.2 数字化交付

教学工厂交付阶段,施工方基于图6数字化模型向校方进行数字化交付,交付内容包括规划设计阶段的静态数据、施工测试阶段的动态数据及部分文档资料,如测试案例、维修手册、使用说明等,其他教学资料,如教学大纲、实验指导书等则需要后续教育专家参与制定。由于施工方企业智能制造成熟度等级水平不同,其数字化交付的水平也不同,如图7所示。经过成熟度模型的评估,本文教学工厂的交付成熟度为4级,表2示意了本文数字化交付的简化数据项内容。

图7 数字化交付成熟度等级模型

数据名称实体资源虚拟资源资源来源静态数据规划设计阶段动态数据交付前测试阶段交付后服务阶段生产设备组装机器人外购规格型号、关节数、抓力、臂长等性能指标的设计值运动轨迹、组装成功率,组装时间等测试值运动轨迹、组装成功率,组装时间等运行值生产流水线……定制3D工具软件提供的几何尺寸数据、机械装配,以及材料、功率等其他数据运行速度、工作状态等的测试值运行速度、工作状态等的运行值测控系统PLC硬件外购规格型号、IO点数等性能指标设计值是否正常工作是否正常工作PLC软件定制功能框图、控制算法、运行逻辑、结构框图、操作环境及接口、版本信息等测试数据、存储器数据等实时数据、存储器数据,控制算法优化等订单管理系统……定制功能框图、模型算法、运行逻辑、结构框图、操作环境及接口、版本信息等生产报表、订单策略、满意度评价等测试值生产报表、分解策略、满意度评价等运行值生产环境生产工艺流程……定制设计的工艺流程逻辑定义、功能框图、模型规则等的测试值逻辑定义、功能框图、模型规则等的运行值实验环境实验操作文件定制实验手册测试用实验操作手册教学实验操作手册实验测试案例定制测试计划及测试方案测试案例数据实验案例数据实验定义产品定义……定制乐高玩具小车型号、规格,个性化图标产品型号、个性化图标、位置、质量信息等订单产品型号、个性化图标、位置、质量信息

3.3 全生命周期数字化资源的构建

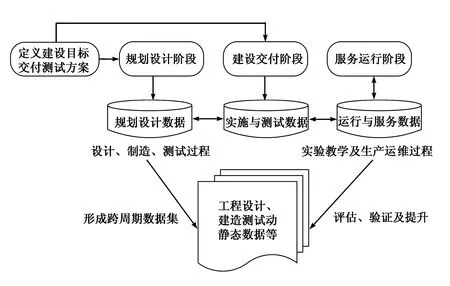

在教学工厂建设的全生命周期阶段中,规划设计阶段根据用户的建模目标完成系统软硬件设计,利用SolidWorks工具软件对流水线整体进行机械设计,得到3D模型及各单元组件的机械装配信息,同时完成系统管控软件的功能设计。建设施工阶段根据设计图进行机械加工及装配,并完成对软件系统的定制开发。施工结束后根据测试计划分别进行单元测试及整体测试,形成测试案例数据。通过测试后,在交付阶段,施工单位将设计数据、实施数据及测试案例数据向用户进行数字化交付。后续服务运行阶段,利用创新的研究和实验方法对交付的案例及数据进行评估、验证及提升,并将其不断充实到教学资源库,从而形成了基于全生命周期的教学资源数字化集成及迭代进化,如图8所示。

图8 教学工厂全生命周期数字化资源

4 基于数字化资源成熟度等级进行多维创新实验设计

由图7所示数字化交付成熟度模型可见,数字化资源的成熟度水平与交付水平直接相关。通过全生命周期数字化集成及迭代进化方法,可以提升数字化资源的成熟度等级水平,从而构建不同层次的多维度教学资源库及实验案例,满足不同层次人才培养的需求。

以图像识别算法研究实验为例。教学工厂流水线系统上配备了3套工业摄像机系统,可以获取高清像素的图像。第1套备料图像识别系统安装在备料区料轨上方,用于对固定托盘上的汽车配件进行图像识别;第2套上料图像识别系统安装在柔性上料机上方,用于对柔性上料机中的汽车配件进行图像识别;第3套安装在质检区上方,对组装好的成品进行外形轮廓图像识别。实验要求学生选取任意1套图像识别系统,进行图像识别算法的实验研究。

4.1 实验要求

针对3级成熟度等级的实验要求:以第二套图像识别系统为例,实验要求:(1)首先从数据库中检索相应系统交付测试报告记录的识别正确率数据,并重复该测试实验,得到实验运行值,验证测试数据的准确性;(2)根据实验数据,研究分析现有图像识别软件算法中存在的问题及缺陷,研究优化的识别算法,并设计相关实验进行结果比对。

针对4级成熟度等级的实验要求:在以上2点基础上,要求学生从系统固有不确定性、生产过程中产生的不确定性、外部环境的不确定性及离散不确定性等方面分析实验1和实验2,以及其对调度优化设备产能模型的影响。

4.2 实验过程

学生通过实验研究发现现有系统存在以下问题:

(1) 由于光照条件变化使得图像中颜色块的RGB特征不稳定。

(2) 由于采用零件中央4个圆柱点作为基准点的识别方法,对于一些零件重叠情况无法有效判断。

(3) 基于边缘提取算子的零件内部纹理不稳定。

针对以上问题,研究对策:

(1) 消除环境光对于零件RGB信息的影响,将RGB通道转化成HSV通道。

(2) 采用矩形框交叉点坐标变化法识别零件重叠情况。

(3) 采用霍夫圆变换的圆检测方法识别零件内部圆点纹理。

4.3 实验结果

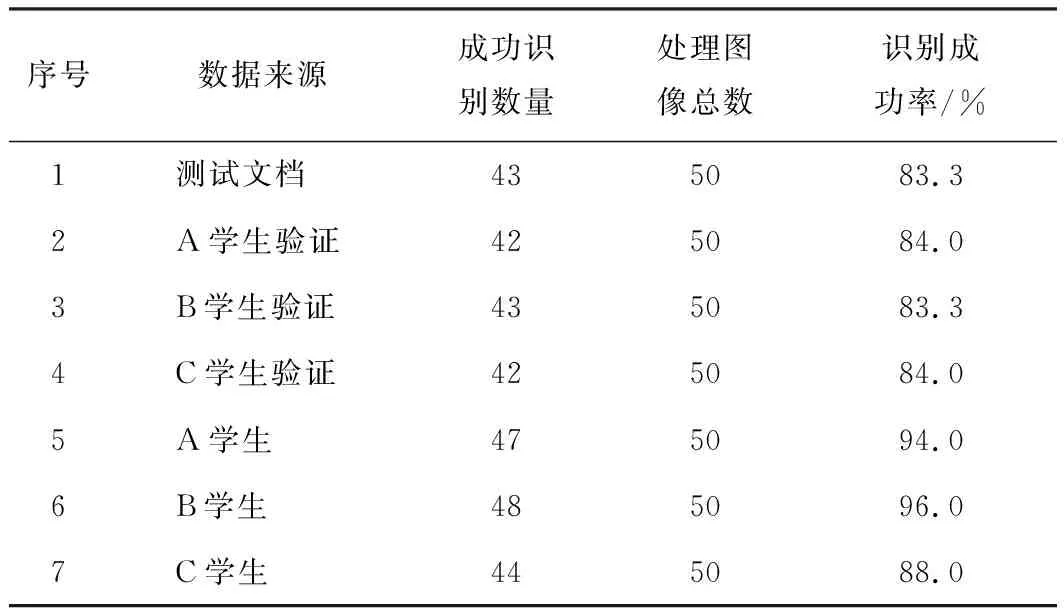

表3中,第1组数据来自于数字化交付测试文档中的数据;2—4组数据是3位学生在相同实验条件下对第1组数据进行的测试验证,识别成功率基本一致;5—7组数据来源于3位学生进行各自算法改进后的实验报告数据。由于采用了更为细致的图像识别算法,均不同程度提高了图像识别的正确率。

表3 实验测试数据

此外,还为学生设置提高性实验思考题,通过实验和问题思考,学生认识到:

(1) 不确定性是影响生产设备产能和质量的主因;

(2) 生产设备产能数据是生产优化调度的基础;

(3) 生产管控信息纵向、横向集成水平决定对生产线自动化程度;

(4) 数字化集成及数据模型进化是智能制造的重要特征。

5 结语

本文从智能制造流水线教学工厂建设的全生命周期出发,建立了教学工厂概念模型、组成域模型及全生命周期数字化资源模型。抓住数字化交付的核心环节,实现了工厂规划设计、建设实施、运维服务3个阶段数字化资源的统一集成,使3个阶段各技术环节的原理、工具和技能,均可纳入教学案例及实验内容,构建起不同成熟度等级水平的教学数字资源库,满足不同层次人才培养的需求。实验教学案例验证了本方法的创新性、有效性和实用性。下一步,将配置和提升本实验工厂虚拟资源域的能力、模拟智能制造模式转型升级的不同场景、提供丰富的教学服务,推动工程教学模式的转型升级。

致谢:感谢菲尼克斯电气中国公司在项目实施过程中的合作和支持。本教学工厂被中国工信部评为2017年中德智能制造人才培养合作示范项目。

参考文献(References)

[1] 钟登华. 新工科建设的内涵与行动[J]. 高等工程教育研究, 2017(3):1-6.

[2] 夏建国, 赵军. 新工科建设背景下地方高校工程教育改革发展刍议[J]. 高等工程教育研究,2017(3):15-19.

[3] 陆国栋, 李拓宇. 新工科建设与发展的路径思考[J]. 高等工程教育研究, 2017(3):20-26.

[4] 杨华勇, 张炜, 吴蓝迪. 面向中国制造2025的校企合作教育模式与改革策略研究[J]. 高等工程教育研究,2017(3):60-65.

[5] 胡波, 冯辉,韩伟力,等. 加快新工科建设, 推进工程教育改革创新:“综合性高校工程教育发展战略研讨会”综述[J]. 复旦教育论坛, 2017, 15(2):20-27.

[6] Abele E, Metternich J,Tisch M, et al. Learning Factories for Research, Education, and Training[J]. Procedia CIRP , 2015, 32: 1-6.

[7] Enke J, Tisch M, Mettemich J. Learning factory requirements analysis - Requirements of learning factory stakeholders on learning factories[J]. Procedia Cirp , 2016,55: 224-229.

[8] Plorin D , Jentsch D ,Hopf H, et al. Advanced learning factory : method implementation and evaluation[J]. Procedia CIRP , 2015, 32: 13-18.

[9] Tisch M, Hertle C, Abele E,et al. Learning factory design: a competency-oriented approach integrating three design levels[J].International Journal of Computer Integrated Manufacturing, 2016 , 29(12) :1355-1375.

[10] Tischa M, Laudemanna H,Kreß A,et al. Utility-based configuration of learning factories using a multidimensional, multiple-choice knapsack problem[J]. Procedia Manufacturing, 2017, 9: 25-32.

[11] Bastian C M, Jan P M, Günther S. Procedure for experiential learning to conduct material flow simulation projects[J]. Procedia Manufacturing, 2017,9:283-290.

[12] Olga O,Malin V G, Halvor H. Preconditions for Learning Factory[J]. Procedia CIRP, 2016,54: 35-40.

[13] Judith E, RupertG,Joachim M. Introducing a maturity model for learning factories[J]. Procedia Manufacturing, 2017, 9: 1-8.

[14] Wagnera U, AlGeddawyb T,Elmaraghy H,et al. The State-of-the-Art and Prospects of Learning Factories[J]. Procedia Cirp, 2012, 3(7):109-114.

[15] Günther S, Jan-Philipp P, Dany S, et al. Classification of a Hybrid Production Infrastructure in a Learning Factory Morphology[J]. Procedia Manufacturing, 2017, 9: 17-24.

[16] Joel S B, Gianluca D A, Paolo C. A novel approach for teaching IT tools within Learning Factories[J]. Procedia Manufacturing, 2017, 9:175-181.

[17] Pia W, Christopher P, M Wannöffel ,et al. Learning Factory for management, organization and workers’participation[J]. Procedia Cirp , 2015, 32(2):115-119.

[18] Detlef Z.SmartFactory :Towards a factory-of-things[J]. Annual Reviews in Control, 2010, 34: 129-138.

[19] Faller C,Feldmülle D. Industry 4.0 learning factory for regional SMEs[J]. Procedia Cirp, 2015, 32:88-91.

[20] Rentzos L, Mavrikios D,Chryssolouris G.A two-way knowledge interaction in manufacturing education: the teaching factory[J]. Procedia Cirp, 2015, 32: 31 -35.

[21] Lanza G, Minges S, Stoll J,et al. Integrated and Modular Didactic and Methodological Concept for a Learning Factory[J]. Procedia Cirp, 2016, 54:136-140.

[22] Karre H,Hammer M, Kleindienst M,et al. Transition towards an Industry 4.0 state of the Lean Lab at Graz University of Technology[J]. Procedia Manufacturing,2017, 9: 206-213.

[23] Wank A,Adolph S,Anokhin O, et al. Using a learning factory approach to transfer Industrie 4.0 approaches to small-and medium-sized enterprises[J]. Procedia Cirp, 2016, 54: 89-94.

[24] Veza I, Gjeldum N, Mladineo M,et al. Development of Assembly Systems in Lean Learning Factory at the University of SplitIvica[J]. Procedia Manufacturing , 2017, 9: 49-56.

[25] Chryssolourisa G, Mavrikiosa D, Rentzosa L. The Teaching Factory: A Manufacturing Education Paradigm[J]. Procedia Cirp, 2016,57:44-48.

[27] Erol S,Jäger A,Hold P,et al. Tangible Industry 4.0: a scenario-based approach to learning for the future of production[J]. Procedia Cirp, 2016,54:13-18.

[28] Prinz C,Morlock F,Freith S,et al. Learning Factory modules for smart factories in Industrie 4.0[J]. Procedia Cirp , 2016, 54:113-118.

[29] Anastasiia M, Juan V A. Learning factories for the operationalization of sustainability assessment tools for manufacturing: bridging the gap between academia and industry[J]. Procedia Cirp,2016,54:95-100.

[30] Tisch M,Hertle C,Cachay,et al. A systematic approach on developing action-oriented, competency-based Learning Factories[J]. Procedia Cirp, 2013,7:580-585.

[31] Kai F S, Peter N L. Cyber-Physical Production Systems Combined with Logistic Models-A Learning Factory Concept for an Improved Production Planning and Control[J]. Procedia Cirp, 2015,32:92-97.

[32] 中国电子技术标准化研究院.智能制造能力成熟度模型白皮书(1.0版) [Z]. 2016 .

[33] HankelM , Rexroth B. The reference architechtural model industrie 4.0(RAMI4.0)[Z]. ZVEI, 2015.

[34] 张益, 冯毅萍,荣冈.智慧工厂的参考模型与关键技术[J].计算机集成制造系统,2016, 22(1):1-12.