我国汽车涂装与涂料的发展历程及经验教训(续)

2018-06-05王锡春中国第一汽车股份有限公司技术中心吉林长春130011

王锡春,宋 华 (中国第一汽车股份有限公司技术中心,吉林长春 130011)

(上接第2期第28页)

2 后30 a中才启用的汽车涂料

在后30 a中,卡车加速更新换代,建成轿车工业,且其涂装规模和工艺水平都达到世界一流。随着合资化轿车产品的引进,跨国汽车涂装材料公司来华合资建厂,生产供应(或销售进口)与轿车产品涂装要求相配套的涂装材料,其中很多产品都是从无到有。现将后30 a中启用的汽车涂装材料和环保型涂料及其发展状况介绍如下。

2.1 汽车涂装用材料

汽车涂装用材料包括CED(阴极电泳)涂料、车底涂料、塑料件用涂料和涂装后处理材料(如蜡、保护膜)等。

2.1.1 CED电泳涂料

电泳涂料是一种仅适用于电泳涂装法的专用水性涂料,在水中能离解为带电荷的水溶性成膜聚合物,并在直流电场的作用下,泳向相反电极(被涂的金属件),在其表面上沉析,形成不溶于水的涂膜,泳涂后即可用超滤(UF)液和纯水清洗,回收被涂件表面上的浮漆,提高涂膜表面质量。

电泳涂料用的水溶性树脂多为中和成盐的形式(羧酸盐和胺盐),水溶后树脂所带电荷不同(阴离子和阳离子),因此电泳涂料可分为阳极电泳(AED)涂料(阴离子型,被涂物为阳极)和阴极电泳(CED)涂料(阳离子型,被涂物为阴极)。

电泳涂料是专为汽车车身打底涂装,在水性浸涂漆的基础上开发成功的防腐蚀涂料,获得工业应用已有半个多世纪。起初为AED涂料,10多年后就被耐腐蚀性更好和泳透力更高的CED涂料取代。汽车车身用的CED底漆近40 a中在泳透力方面已发展了3代:一般泳透力CED涂料(泳透力略高于AED涂料)、高泳透力CED涂料、薄膜型超高泳透力CED涂料。

CED涂料的耐腐蚀性极优,高泳透力能使被涂物(如车身)的隐蔽腔内表面涂上漆,又适用于大批量生产金属件的自动涂装(打底),具有涂膜均匀及厚度可控,涂着效率高(95%以上)等优点,在汽车车身打底涂装中占据了主导地位(占新车产量的95%以上),底面合一的CED涂料仅在有耐候要求的金属零部件涂装中有应用。

环保型薄膜涂装前处理工艺(如硅烷处理、锆盐/硅烷复合的前处理工艺)+薄膜型超高泳透力CED涂料组成的涂装工艺是当今最先进的汽车车身绿色打底工艺,它可实现车身外表面电泳涂膜厚度16~18 μm、内表面膜厚13~15 μm和隐蔽腔内表面膜厚8~14 μm的工艺目标值,与传统的第2代CED涂料相比,每台车涂料耗用量可降低20%左右,涂装成本降低10%左右。

CED涂料及涂装类别一览表见表3。

2.1.2 汽车用密封胶、车底涂料

为提高汽车车身的耐腐蚀性(防止焊缝、搭接缝隙淌黄水)、水密性和气密性,抗石击耐崩裂性和防震消音功能,汽车车身涂装车间都增设了涂胶、喷涂车底涂料的专用涂装线(俗称PVC线),对车身的所有缝隙进行涂胶密封处理。车身外表(可见部位)缝隙(如流水槽)涂胶工序需要一定的装饰性(即涂胶后外观不合格处需修饰),称为细密封;车身内缝隙涂胶工序称为粗密封。车身底板下表面,受石击部位(如轮罩下表面)采用高压无气喷涂车底涂料,它有较好的抗石击耐崩裂性和耐磨性。车身内按产品设计要求铺设或粘贴具有防震消音功能的沥青热融片(或喷涂防声消音涂料),门槛下外表面喷涂抗石击涂料。

密封胶、车底涂料、门槛抗石击涂料,一般采用聚氯乙烯涂料,它是由聚氯乙烯树脂、增塑剂、颜填料和添加剂等配制而成的无溶剂涂料,是一种黏稠膏状涂料。门槛下表面也有采用抗石击性较好的聚氨酯(PU)涂料的。

传统用的隔音防声沥青热融片改用液态消音材料(LASD)代替后能降噪20%~30%,并增强声响舒适性。防声消音材料的性能比较及发展趋势如表4所示。

表 3 CED涂料及涂装类别一览表Table 3 The category list of CED coatings and coating

表 4 防声消音材料的性能比较及发展趋势Table 4 The performance comparison and development trend of soundproof materials

2.1.3 塑料件用涂料

随着汽车轻量化,采用工程塑料件替代钢铁制金属件是发展趋向。现今一辆轿车的塑料件用量超过150 kg,占每辆轿车质量的20%以上。塑料外装件(如前后保险杠、门反光镜、水箱面罩等)逐渐增多,它们的外观装饰性、耐候性和持久性要求与车身外板涂料一样,需采用塑料件专用涂料进行同色涂装。塑料内饰件涂装除装饰性外,还有一些特殊要求,如手感,触摸舒适性等。

塑料件涂装难点是:塑料底材的表面能较金属底材低,涂膜难附着,塑料的热变形温度低,涂料的干燥固化温度受限(仅低温体系涂料适用);添加剂渗出,影响成膜;塑料件不导电,在静电涂装场合,需喷涂1道导电底漆。

塑料品种很多,基材与涂料的适应性方面要求不同,应选用合适的涂料,应用最多的是聚氨酯和丙烯酸树脂系列涂料。见表5。

表5 部分塑料适用的涂料Table 5 Coatings suitable for some plastics

2.1.4 汽车涂装后处理材料

为了进一步提高汽车的防腐性能,保护涂膜和提高装饰性,在涂装后需进行一些后处理工序,主要采用以下材料。

(1) 抛光膏、抛光蜡:抛光是使面漆涂层有柔和、稳定的光泽,使漆面更加平滑,提高涂层装饰性的一种手段。在小修场合,打磨抛光工序成为消除面漆涂层颗粒、“虚烟”等弊病的手段;一般在具有优良抛光性面漆的高装饰性涂装场合中采用,使漆面达到清晰如镜的效果。抛光后打蜡或汽车维护保养中打蜡,对涂膜起保护作用,因此打蜡是一种维护涂层的有效手段。

(2) 防锈蜡:为使汽车车身的耐腐蚀性达到保用10 a以上的要求,在车身涂装检查合格后组装(内饰)前,在车身内腔、涂装薄弱处,灌注或喷涂防锈蜡,创造一个良好的憎水面,以防积水和潮湿,提高车身整体的防腐性。

(3) 漆膜保护蜡、保护贴膜:为提高汽车的商品价值,防止漆面在出口海运、长途运输或长期库存中受日晒夜露,涂膜受侵蚀或被昆虫及鸟粪、周围环境所污染,在汽车车身表面喷涂保护蜡或贴保护膜;在车身底板下表面,底盘件、发动机室喷涂防锈蜡或漆膜保护蜡。

出口的商品车在出厂或入库时喷保护蜡或漆面贴保护膜,可起到良好的封存作用,防止海水、高温高湿和日晒的侵蚀。尤其是需海运放在轮船甲板上的商品车,必须采取这一封存保护漆面的措施。汽车车身外表的保护蜡或贴膜由代理商或用户在汽车使用之前用溶剂擦洗或撕掉即可。

2.2 汽车用环保型涂料

随着汽车工业的发展,涂装公害(VOC、污水和工业废弃物)越来越严重,环保法规也越来越严格。VOC是大气污染中最主要的污染物之一,它自身毒性强而且导致光化学烟雾和雾霾。汽车用环保型涂料系指不含有害物质的低VOC型涂料(如高固体分涂料、水性涂料、粉末涂料、无溶剂涂料等)。

国家环保局要求涂装企业转型升级,减少VOC的使用和排放。国家以政策导向促进低VOC型涂料的发展:自2015年8月1日起,对施工黏度下VOC质量浓度≥420 g/L的涂料征收消费税,还将开征VOC排污费。

2.2.1 高固体分涂料

一般有机溶剂型汽车涂料在施工黏度下的固体分在50%左右,VOC质量浓度远超420 g/L,尤其是有机溶剂型底色漆,施工黏度下固体分只有20%左右,VOC质量浓度达80%左右。

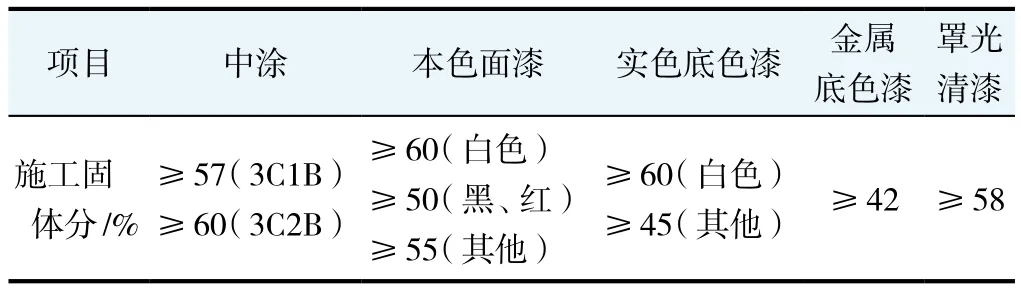

改进涂料配方及制漆工艺,提高施工黏度下的固体分,能较大幅度地减少VOC的排放量。采用高固体分涂料替代中、低固体分涂料,原有的涂装线和喷涂器械无需改造,有利于高固体分涂料的推广应用。溶剂型高固体分涂料标准见表6。

表 6 溶剂型高固体分涂料标准Table 6 Standard of solvent based coatings with high solid content

2.2.2 水性涂料

在汽车用涂料中,除电泳涂料是水性涂料外还有喷涂用水性涂料(采用喷涂法涂装)。

喷涂用水性涂料包括车身用的水性中涂和水性底色漆,以及零部件用水性防腐涂料。从开发采用水性涂料替代有机溶剂型涂料至今已有20多年的历史,减少VOC排放量的效果显著,仅水性底色漆替代有机溶剂型底色漆1项,就可使每台车身的VOC排放量减少一半,使VOC排放达标(35 g/m2)。欧美汽车工业界在20世纪90年代就基本上实现了中涂和底色漆的水性化。

水性中涂和水性底色漆的开发历史是在保证涂膜性能和外观装饰性不低于原有的有机溶剂型涂料的基础上,不断开发改进施工性能(扩大喷涂环境的温、湿度工艺窗口),适应“三湿”喷涂工艺的历史。罩光用的水性清漆的涂膜性能(丰满度、装饰性)和施工性能尚不理想,至今使用较少。

喷涂用水性防腐蚀涂料既能低温烘干,也可厚膜涂装。在国内外汽车零部件(如传动轴、车桥、散热器、减震器等)涂装中应用广泛。

2.2.3 粉末涂料

粉末涂料是无溶剂涂料,呈粉末状,能一次喷涂较厚涂层,过喷涂的涂料可回收利用(资源利用率高),因此是环保性较好的涂料。

粉末涂料可分为热塑性和热固性两类,在汽车涂装中以热固性粉末涂料为主,其树脂采用环氧、聚酯和丙烯酸体系,采用静电粉末喷涂法涂装。国内汽车零件采用粉末涂装工艺已较普及,江淮汽车于2015年在轻型车车厢上采用粉末涂料作为面漆(CED底漆),烘干温度为140 ℃,不提高综合成本。粉末涂装和CED涂装是解决金属件涂装业的VOC大气污染的两大支柱,且都具有优良的耐腐蚀性。

国外商用车(印度塔塔车)于2007年开始在车身上应用阿克苏的粉末涂料,与水性涂料相比,前者涂装成本降低61.7元人民币/车,运行成本降低38%。在汽车车身涂装中还有几条采用粉末中涂线的报道。逆工序的粉末阴极电泳涂装线(即经表面处理后的白车身,外表面先静电喷涂粉末涂料→预烘干→再CED电泳车身内表面、底板及空腔内表面→烘干),其优点是提高泳透力,改善空腔内的涂装质量,节省CED涂料,缺点是粉末涂料与CED涂料两涂膜交接处较薄弱,涂装质量不佳,未见有投产应用的报道。

粉末涂装的缺点是难薄膜涂装(1道涂装,喷涂膜厚40 μm以下)和需高温烘干,CO2排出量增大,现已有低温(110~120 ℃,20 min)烘干的粉末涂料品种的报道。

3 结语

为了应对日益严格的环保要求,控制汽车生产过程中产生的污染物已成为当前的一个重要课题。随着新材料、新设备、新工艺的开发应用,近年我国汽车涂料工业取得了较快发展,但仍需加大研发力度,追赶世界先进水平。