针刺工艺对玄武岩针刺非织造复合材料性能的影响

2018-06-05徐珍珍

杨 莉,徐珍珍

(安徽工程大学纺织服装学院,安徽 芜湖 241000)

0 前言

玄武岩纤维是继碳纤维、玻璃纤维和高强高模聚乙烯纤维以外的又一种高性能纤维,除了具有优异的力学性能和耐温、隔热性能外,还具有无法比拟的环保特性[1-2],因此玄武岩纤维可作为一种复合材料增强体来使用。玄武岩纤维目前以长丝和短纤维2种形式存在,而玄武岩纤维以短纤维形式用于复合材料时又分别以散纤维和非织造织物的形式使用。其中针刺工艺又是制备玄武岩非织造织物的重要工艺手段,即利用刺针对纤网进行穿刺使纤维相互缠结而固结。影响针刺工艺的参数主要包括针刺密度和针刺深度。针刺密度是指单位面积内非织造织物所受的理论针刺数。针刺密度受植针密度、针刺频率和织物输出速度等因素的影响。针刺密度作为重要的针刺工艺参数,除了对织物的固结性能有较大影响外,还对织物的体积密度和孔隙结构有重要影响,而增强体织物的这些性能又会影响到复合材料的最终性能。因此有研究人员曾以亚麻、黄麻等天然纤维针刺非织造布为增强体,研究非织造布的铺网形式、针刺工艺和复合工艺对非织造布复合材料力学性能的影响[3-4]。而以玄武岩非织造布为研究对象,同时讨论针刺工艺和复合工艺对复合材料力学性能的影响还较少。本文以硼酚醛树脂为基体材料、玄武岩针刺非织造织物为增强体,采用层压复合工艺制备了复合材料,并考察了针刺频率对复合材料性能的影响,为玄武岩非织造复合材料的生产加工提供一定的理论参考。

1 实验部分

1.1 主要原料

玄武岩预针刺毡,纤维直径13 μm,纤维长度3 mm,纤维密度2.65 g/cm3,针刺毡单位面积质量260 g/m2,浙江石金玄武岩纤维有限公司;

硼酚醛树脂,黄色固体,蚌埠市天宇耐高温树脂材料有限公司。

1.2 主要设备及仪器

实验室平板硫化机,25T,湖州橡胶机械有限公司;

电热恒温鼓风干燥箱,DHG-9070,上海三发科学仪器有限公司;

电子万能试验机,CSS-88100,长春试验机研究所;

织物厚度仪,YG141,莱州市电子仪器有限公司;

织物透气仪,YG461D-1,温州方圆仪器有限公司;

扫描电子显微镜(SEM),S-4800,日本日立公司;

台式砂轮机,MD2125A,上海鹏邦机电设备制造有限公司;

针刺机,YC(DC)800-01,常熟市明仁机械设备有限公司;

模具,自制。

1.3 样品制备

首先在针刺机上分别采用600、900、1 200、1 500、1 800次/分钟的针刺频率对玄武岩预针刺毡进行加工,制备成所需增强体结构材料;再将硼酚醛树脂粉碎,并用乙醇溶液溶解配成含胶量为50 %的硼酚醛树脂溶液待用;采用复合层压方式制备复合材料,将制备好的增强体织物裁剪成尺寸为20 mm×175 mm的布块,并以增强体与基体质量比为4∶6的比例浸渍于硼酚醛树脂溶液中放置24 h,置于通风干燥处得到预浸料织物,再将预浸料织物放置于在110~120 ℃的烘箱中处理30 min,最后将处理好的预浸料织物放入自制模具中,在硫化机中复合成型制备所需玄武岩针刺非织造复合材料,复合温度190 ℃,压力分别为5、7、9、11 MPa。

1.4 性能测试与结构表征

根据GB/T 3923.1—2013测试样品的拉伸性能,试样尺寸50 mm×250 mm,拉伸速度为20 mm/min;

根据GB/T 3820—1997对织物厚度进行测定,选用压脚面积为100 mm2,施加压强为50 cN/cm2,分别每块选取试样10个不同位置进行测试,取平均值;

根据GB/T 5453—1977对织物的透气性能进行测试,内外压差100 Pa,测试面积20 cm2,每块试样分别测试5个不同位置,取平均值;

采用SEM对复合材料拉伸断面进行表征,测试前对样品进行喷金处理,加速电压为15 kV;

根据ASTM D3039和ASTM D790标准分别对复合材料的拉伸性能和弯曲性能进行测试,测试速度为2 mm/min。

2 结果与讨论

2.1 针刺工艺对织物性能的影响

2.1.1 对针刺非织造织物结构的影响

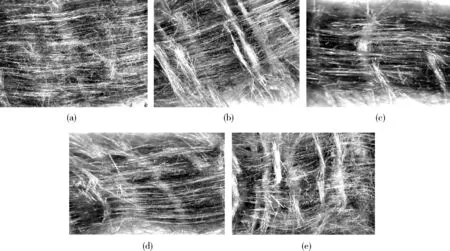

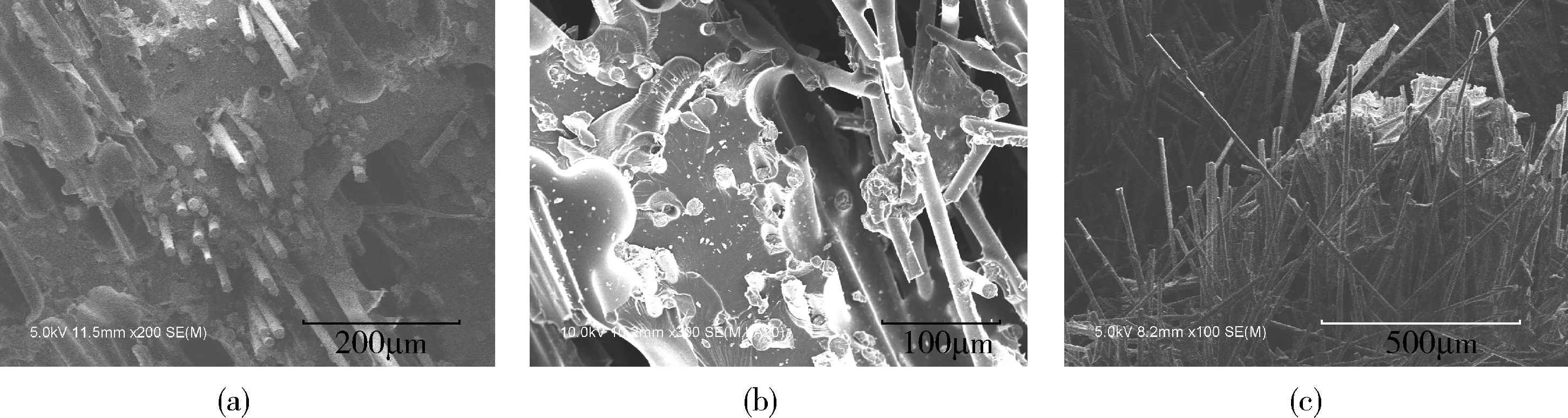

图1所示为各种不同针刺频率条件下针刺玄武岩非织造织物横截面形态。从图中可发现在针刺过程中非织造材料中纤维及其结构的变化情况。图1(a)中所示为针刺频率600次/分钟时玄武岩针刺非织造织物截面形态,从图中可发现,非织造织物有一定厚度,且纤维层间距较大。随着针刺频率的增加,发现织物的横截面的厚度不断变小,纤维间的纠缠增加,且纤维层间距缩小,排列越来越紧密,但同时也发现纤维层间随着针刺频率的增加出现了纤维损伤现象。特别是当针刺频率达到1 800次/分钟时,非织造材料结构层间纤维损伤增多,纤维层受到破坏。

2.1.2 对针刺非织造织物拉伸性能的影响

针刺频率/次每分钟:(a)600 (b)900 (c)1 200 (d)1 500 (e)1 800图1 针刺玄武岩非织造织物的横截面形态Fig.1 Cross shape of the non-woven fabric of the basalt needle

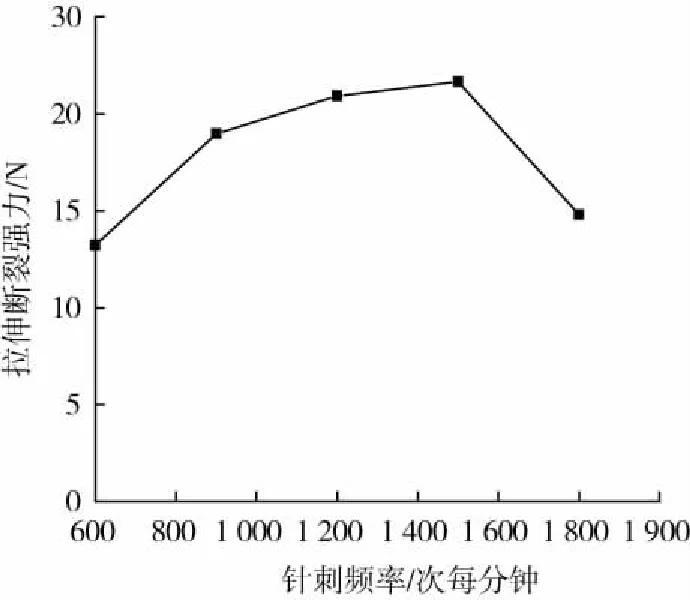

图2 增强体织物的拉伸断裂强力Fig.2 Tensile fracture strength of the reinforced fabric

图2所示为不同针刺频率下玄武岩非织造织物的拉伸断裂强力。由图可知,当针刺频率不大于1 500次/分钟时,针刺非织造织物的拉伸强度随着针刺频率的增加而增大,但当针刺频率超过1 500次/分钟后,织物的拉伸性能开始下降。其主要原因为针刺频率有一最佳值[5],当针刺频率小于最佳值时,随着针刺频率的增加,织物纤维间的相互纠缠增加,织物的强度增强,但当针刺频率超过最佳值后,针刺过程中刺针较难带动已固结的纤维发生移动,导致纤维发生断裂,使非织造织物拉伸强度下降。同时由于玄武岩纤维质脆,在较大针刺频率下纤维间纠缠程度增加也会导致纤维脆损,使玄武岩针刺非织造织物强度下降。通过分析还发现,针刺频率在不大于1 500次/分钟时,非织造织物拉伸断裂强力受针刺频率的影响规律是随着针刺频率的增加增幅逐渐减小;当针刺频率由600增加到900次/分钟时,玄武岩针刺非织造织物的拉伸断裂强力增加了43.46 %;而当针刺频率由900增加到1 500次/分钟的过程中,非织造织物强度虽然也增强,但发现其增强幅度明显减小,增强率分别为10.27 %和3.54 %。这说明在针刺过程中虽然纤维间的纠缠抱合增强,但同时在非织造织物结构中,纤维也发生损伤,只不过此时纤维损伤程度对织物拉伸性能的影响小于纤维间纠缠程度的增加所带来的影响。

2.1.3 对针刺非织造织物孔隙性能的影响

针刺密度对织物的孔隙结构有较大影响,而增强体的孔隙结构又会影响到树脂基体对增强体的渗透能力。非织造织物结构中纤维以三维立体结构方式排列,其孔隙率可以通过式(1)计算求得。表1所示为试样的厚度及其孔隙率情况。通过孔隙率计算结果发现,玄武岩针刺非织造织物具有较大的孔隙率,玄武岩针刺非织造织物在针刺频率为1 800次/分钟时具有最大孔隙率。当针刺频率小于1 800次/分钟时,随着针刺频率的增加非织造织物的孔隙率减小。

(1)

式中n——孔隙率,%

ρ——纤维密度,g/cm3

δ——非织造材料面密度,g/cm2

m——材料厚度,mm

表1 玄武岩针刺非织造织物的厚度和孔隙率Tab.1 Thickness and porosity of the non-woven fabric of the basalt needing

为了进一步表征玄武岩针刺非织造织物的孔隙性能,对玄武岩针刺非织造织物试样的透气性能进行测试,间接表征不同针刺频率条件下非织物织物的孔隙变化情况。图3所示为玄武岩针刺非织造织物在不同针刺频率下的透气情况。发现织物的透气率随着针刺频率的增加而减小;但当针刺频率达到1 800次/分钟时,织物的透气性又大幅度增加。主要是针刺频率增加,纤维间纠缠增强,导致了织物间孔隙减小,当针刺频率达到1 800次/分钟时,织物结构受到破坏,导致织物孔隙率增大。这也可通过针刺频率对织物结构性能影响横截面形态图进一步证明。

图3 增强体织物的透气率Fig.3 Air permeability of the reinforced fabric

2.2 针刺工艺对复合材料性能的影响

2.2.1 对复合材料界面性能的影响

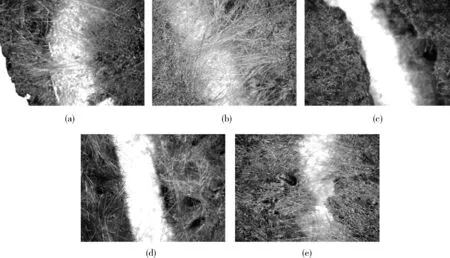

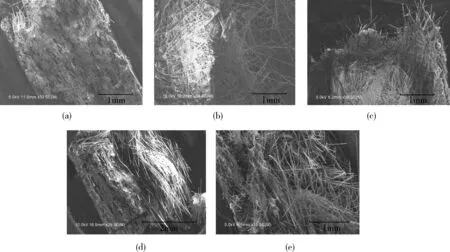

图4所示为7 MPa压力下制备复合材料的拉伸断面照片。通过对比发现,当针刺频率较低时,复合材料的拉伸断面较光滑,复合材料中的纤维以拉断破坏形式为主。当针刺频率较高时,复合材料中增强纤维以发生纤维抽拔为主,而纤维未发生断裂破坏,影响了复合材料的拉伸断裂性能。同时还发现,当复合材料的复合层压压强不同时,复合材料的拉伸断面形态也有所区别,当复合层压压强增大时,复合材料中的纤维发生纤维断裂损伤较多,而发生抽拔现象较少。图5所示为部分复合材料增强体纤维断裂形态SEM照片(层压压力为7 MPa)。

针刺频率/次每分钟:(a)600 (b)900 (c)1 200 (d)1 500 (e)1 800图4 复合材料拉伸断面形态图Fig.4 Stretching section images of the composites

针刺频率/次每分钟:(a)1 200 (b)1 500 (c)1 800图5 复合材料增强体纤维断裂形态SEM照片Fig.5 SEM image of the fracture morphology of the composite reinforced fiber

分析其原因,主要是当玄武岩针刺毡结构较松散,孔隙结构较大时,通过复合可使基体树脂充分浸润,完成对增强体纤维的包覆。当针刺频率增加后,增强体孔隙率变小,增强体结构变得紧密。在相同复合层压压强条件下,树脂浸润受到影响,从而影响了增强体纤维与基体树脂的结合。图6所示为相同复合层压压强条件下(层压压力为7 MPa),针刺频率不同时复合材料断面增强体浸润树脂SEM照片。

针刺频率/次每分钟:(a)600 (b)900 (c)1200 (d)1500 (e)1800图6 复合材料增强体浸润树脂形态SEM照片Fig.6 SEM images of the reinforced body infiltration resin of the composites

2.2.2 对拉伸性能的影响

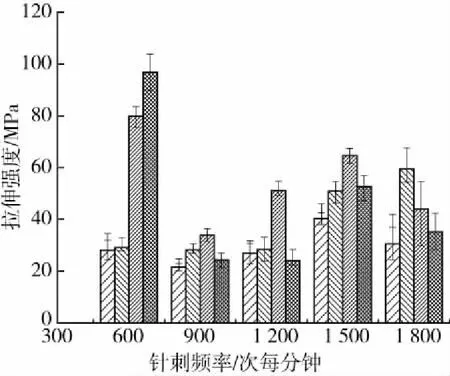

图7所示为在相同针刺频率条件下,复合层压压强对复合材料拉伸性能的影响。由图可知,除了在针刺频率为600次/分钟时,复合材料的拉抗强度是随着复合压强的增加而逐渐增大外,其他试样均是随着复合层压压强的增加先增大后减小。这主要是因为复合层压压强增大,增强了复合层压时基体树脂的流动性,有利于树脂基体对增强体结构的渗透,复合材料拉伸性能得到改善。但在复合层压压力增大的过程中也会因克莱帕伦效应而导致的基体树脂熔融所需温度增加,降低了基体树脂的流动性,同时复合层压压强增大也会加剧基体树脂的交联,影响基体树脂对增强体的渗透和结合,导致复合材料的拉伸性能下降。

层压压力/MPa:—5 —7 —9 —11图7 针刺频率对复合材料拉伸性能的影响Fig.7 Effect of needle punching frequency on tensile strength of the composites

同时由图7分析还发现,复合材料在600次/分钟的针刺频率下具有最大拉伸强度,且复合材料的拉伸强度随着针刺频率的增加先减小后增大,然后再减小。同时还发现,在复合层压压力和针刺频率都较低的条件下,复合材料拉伸强度随针刺频率增加而引起的变化较小,当针刺频率较大时,复合材料拉伸强度受针刺频率的变化影响较大。如在复合层压压强为7 MPa时,针刺频率由900增加到1 200次/分钟时,复合材料拉伸强度只提高了0.37 %,当针刺频率由1 200增加到1 500次/分钟时,复合材料拉伸强度提高了79.5 %。这是因为随着针刺频率的增加,增强体织物的拉伸强度不断增加,从而导致了复合材料拉伸强度的增大。但在针刺频率增大过程中织物的孔隙结构也发生了变化,在针刺频率较低时,织物的孔隙率较大,在相同复合层压工艺条件下,树脂基体更易于渗入增强体内部。随着针刺频率的增加,增强体织物的孔隙率减小,树脂渗入增强体内部的能力减弱,从而限制了复合材料拉伸强度的提高。针刺频率为600次/分钟的增强体的拉伸性能最小,但其复合材料的拉伸强度最大,说明在复合工艺相同的情况下,增强体结构对复合工艺和复合性能都有较大影响,且在一定条件下,增强体孔隙结构对复合材料力学性能的影响大于增强体拉伸性能对复合材料力学性能的影响。

2.2.3 对弯曲性能的影响

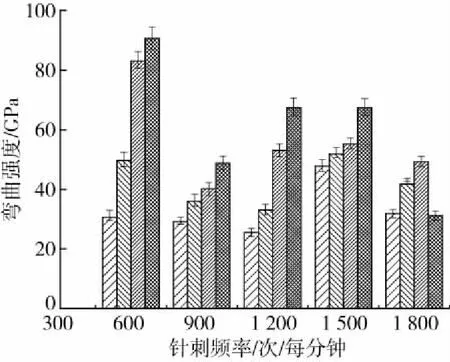

层压压力/MPa:—6 —7 —9 —11图8 针刺频率对复合材料拉伸性能的影响Fig.8 Effect of needle punching frequency on bending strength of the composites

图8所示为复合材料试样的弯曲性能指标。由表可知,复合材料的弯曲强度随着复合层压压强的增大而线性增强,但在针刺频率为1 800次/分钟时,复合层压压强增大到11 MPa时,复合材料的弯曲强度下降。同时还发现针刺频率较低的增强体结构复合材料在复合层压压强由5 MPa增至9 MPa过程中复合材料弯曲强度增长较快,当针刺频率较高时,复合材料的弯曲强度受复合工艺的影响较小。如针刺频率为1 200次/分钟的增强体复合材料,当复合层压压强由5 MPa增至7 MPa时,复合材料弯曲强度提高了29.4 %;当复合层压压强由7 MPa增至9 MPa时,复合材料的弯曲强度增加了60.38 %。而当针刺频率为1 500次/分钟的增强体复合材料在相同的复合工艺条件变化条件下,复合材料的弯曲强度只分别增加了8.5 %和12.22 %。其主要原因为复合材料中基体是承担抗弯性能的主要载体,随着复合层压压力的增大,树脂的渗透能力增强,树脂基体与增强体的结合性能得到改善,基体的传递载荷的能力增强,复合材料的弯曲强度增大。

同时由图8还发现,虽然各试样弯曲强度受针刺频率影响变化的转折点有所不同,但其变化趋势都是先随着针刺频率的增加而逐渐下降,当达到一定针刺频率后,复合材料弯曲强度再增强,然后又会随着针刺频率的增加而下降。分析其原因主要是,针刺频率相对较低时,增强体结构孔隙较多,利于复合材料的浸渍和渗透,复合材料弯曲强度较大。随着针刺频率的增加,增强体织物结构增强,孔隙减少,基体树脂与增强体结合性能受到影响,复合材料的弯曲强度下降,但随着针刺频率的继续增加,玄武岩针刺非织造织物的力学性能达到以最佳值,此时增强体材料的力学性能优势明显大于孔隙结构对复合工艺的影响。所以复合材料的弯曲强度增大。虽然孔隙率有所增加,但不能弥补因增强体力学性能和增强体结构破坏而导致的复合材料弯曲强度下降趋势。

3 结论

(1)在相同针刺工艺条件下,复合材料的拉伸强度随着复合层压压强的增加先增大后减小,复合材料的弯曲强度随着针刺频率的增加先下降再增加,随着增强体结构的破坏复合材料的弯曲强度再次下降;

(2)且孔隙结构对复合工艺的影响与增强体结构对复合材料力学性能之间的存在最佳关系。当针刺非织造织物强度较低,孔隙率较大时,增大复合层压压强有利于树脂基体的渗透和复合材料力学性能的提高;当针刺非织造织物结构较紧密,孔隙率相对减少时,复合层压压力不易过大,即在一定条件下增强体的孔隙结构对复合材料力学性能的影响大于增强体拉伸性能对复合材料力学性能的影响。

参考文献:

[1] 杨 莉,吴宜城,沈城伟.玄武岩纤维的性能及应用[J].成都纺织高等专科学校学报,2016,33(1):132-135.

YANG L, WU Y C, SHEN C W. Application and Pro-perties of Pasalt Fiber[J].Journal of Chengdu Textile College, 2016,33(1):132-135.

[2] 罗益锋.玄武岩纤维有高技术纤维中的定位与研发方向[J].高科技纤维与应用,2011,36(1):6-10,23.

LUO Y F. The Position of Basalt Fibers Among High Performance Fibers and Their R&D Direction[J].Hi-Tech Fiber &Application,2011,36(1):6-10,23.

[3] 焦晓宁,王 瑞,郭兴峰,等.针刺工艺对亚麻非织造布及其复合材料性能的影响[J].中国塑料,2004,18(9):52-55.

JIAO X N, WANG R, GUO X F,et al. The Influence of Needlepunching Process on Flax Nonwovens and Its Composite[J].China Plastics,2004,18(9):52-55.

[4] 杨 彬,王剑英,奚柏君.制备工艺对黄麻纤维针刺非织造布增强PHBV复合材料力学性能的影响[J].上海纺织科技,2015,43(11):14-15+48.

YANG B, WANG J Y, XI B J.The Impact of Preparation Process on the Mechanical Properties of Jute Fiber Nonwovens-reinforced PHBV Matrix Composites[J].Shanghai Textile Science and Technology,2015,43(11):14-15,48.

[5] 刘丽芳,王卫章,储才元,等.针刺工艺参数对非织造布性能的影响[J].产业用纺织品,2001,19(11):30-33,43.

LIU L F, WANG W Z, CHU C Y, et al. The Influence of Needle-Punched Process Parameters on the Properties of Nonwovens[J].Technical Textile,2001,19(11):30-33,43.