基于CAN总线的拖拉机无级变速箱故障诊断系统研究

2018-06-05龚洪浪

龚洪浪

(湖北职业技术学院,湖北 孝感 432000)

基于CAN总线的拖拉机无级变速箱故障诊断系统研究

龚洪浪

(湖北职业技术学院,湖北 孝感 432000)

基于CAN总线的无级变速箱故障诊断系统是针对农用拖拉机设计的集监测、预警及故障诊断于一身的监控系统,其以MCU微处理器为核心,主要包括CAN 总线电路、信息采集、人机交互、智能控制、报警及故障检测等模块,主要作用是完成对传感器网络节点的数据采集、分析和处理。实验表明:测试结果与农用拖拉机变速箱实际故障情况相符,能够精确检测变速箱故障,为维修人员现场和远程维修提供了便利。

拖拉机;变速箱;故障诊断;CAN总线

0 引言

“十二五”期间,随着我国信息化、工业化和城镇化发展步伐的加快,以及机械自动化、计算机控制系统和测试计量行业的不断发展,使得智能控制被广泛应用到农业生产、工业生产和高等研究等各个领域。农用拖拉机无无级变速箱任何部件出现故障问题,都导致变速箱无法工作,从而降低拖拉机的工作效率。本文基于CAN总线的农用拖拉机无级变速箱的故障诊断系统,主要包括CAN 总线电路、信息采集、人机交互显示屏、MCU智能控制、GPRS无线传输、JTAG 接口协议电路和USB 电路等模块,以实现对农用拖拉机无级变速箱的故障诊断。

1 CAN总线技术及其测量原理

1.1 CAN总线技术

控制器局域网总线(CAN,Controller Area Network)属于现场总线的范畴,是一种用于具有国际标准的有效支持分布式控制或实时控制的串行总线,已被ISO制定为国际标准。它是一种多主总线,可以使用双绞线或同轴电缆来传输信号,是被公认为最有前途的一种现场总线。CAN是20世纪80年代由Robert Bosch公司研发的一种串行总线通信协议,其通信速率可达1Mbps。由于其设计成本低、通讯可靠、实时性好,可以监测出任何错误,因此应用范围非常广,不仅应用于高速网络和多线路网络等领域,也被广泛应用于各种监测和执行设备之间的通讯系统。

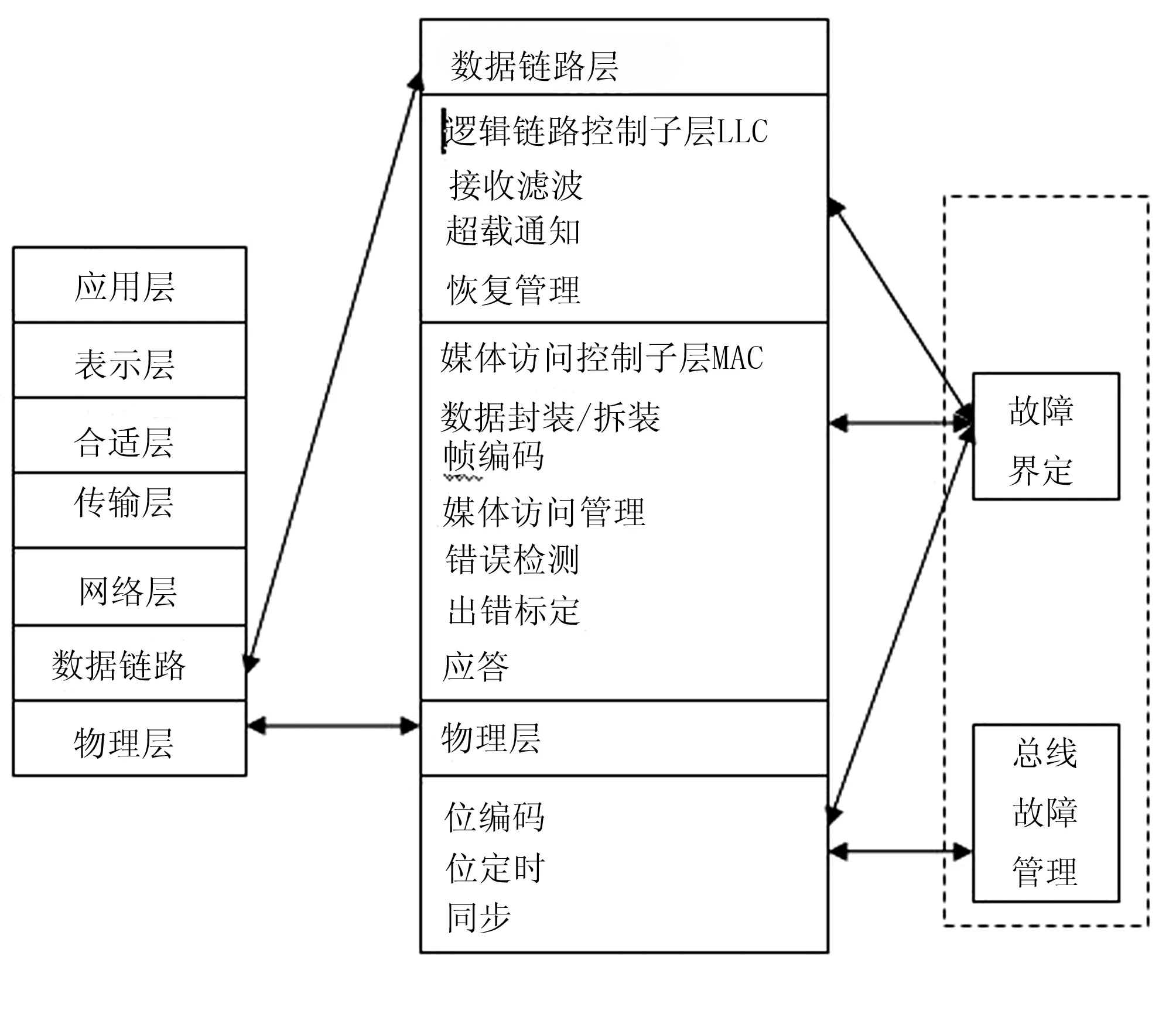

1.2 CAN总线结构

CAN总线参考模型分层结构主要包括物理层和数据链路层。其中,物理层有位编码、位定时、同步3种方式;数据链路层又分为逻辑链路控制子层LLC和媒体访问控制子层MAC两种。其结构如图1所示。

图1 CAN总线模型分层结构图Fig.1 The layered structure of CAN BUS model

1.3 CAN总线测量原理

农用拖拉机无级变速箱的故障诊断系统的测量采用CAN采集信号,主要是利用两个信号采集器收集传感器网络信号,并传输给计算机,实现计算、显示和状态指示、声光报警等功能。CAN总线包括控制器和收发器两部分,主机通过ISA来访问控制器进行数据传输。CAN总线测量原理如图2所示,CAN总线和传感器网络数据交换示意如图3所示。

图2 CAN总线测量原理图Fig.2 Schematic diagram of CAN BUS

图3 CAN总线和传感器网络数据交换示意图Fig.3 Schematic diagram of data exchange between CAN BUS and sensor network

2 无级变速箱故障类型

2.1 无级变速箱内部结构

农用拖拉机无级变速箱种类比较多,结构相差也较大,但大多包括齿轮、动力轴、动力轴承、液压泵和外壳5部分,其内部结构示意如图4所示。

图4 无级变速箱内部结构示意图Fig.4 Schematic diagram of the internal structure of

continuously variable transmission

无级变速箱在进行挡位切换时,驾驶员首先需要踩死离合器,然后拨动档位柄进行换挡操作,改变齿轮副传动和输出扭矩,从而改变车速。

2.2 无级变速箱故障类型

农用拖拉机无级变速箱结构复杂,可分为机械与液压两个子系统,其内部零部件多,连续工作时间长,工作环境差,所以故障率高。无级变速箱任何部件出现故障问题,都导致变速箱无法工作。另外,变速箱零部件联系密切,某一零部件出现问题,会影响其他部件的性能。例如,传动轴工作不正常,会导致轴承、轴环或齿轮产生不同程度损伤;反之,齿轮工作不正常,会对传动轴产生不正常冲击,也会引起传动轴故障。无级变速箱零部件出现故障比重如表1所示。

表1 无级变速箱零部件出现故障比重

Table 1 The fault proportion of the components of the continuously variable transmission

出现故障的零部件故障比重/%齿轮58传动轴承21传动轴9液压泵8紧固件3油箱1

在无级变速箱所有零部件中,齿轮、传动承轴和传动轴故障比重比较大,达到了总数的79%。因此,对农用拖拉机无级变速箱故障检测的重点在齿轮和传动承轴上。

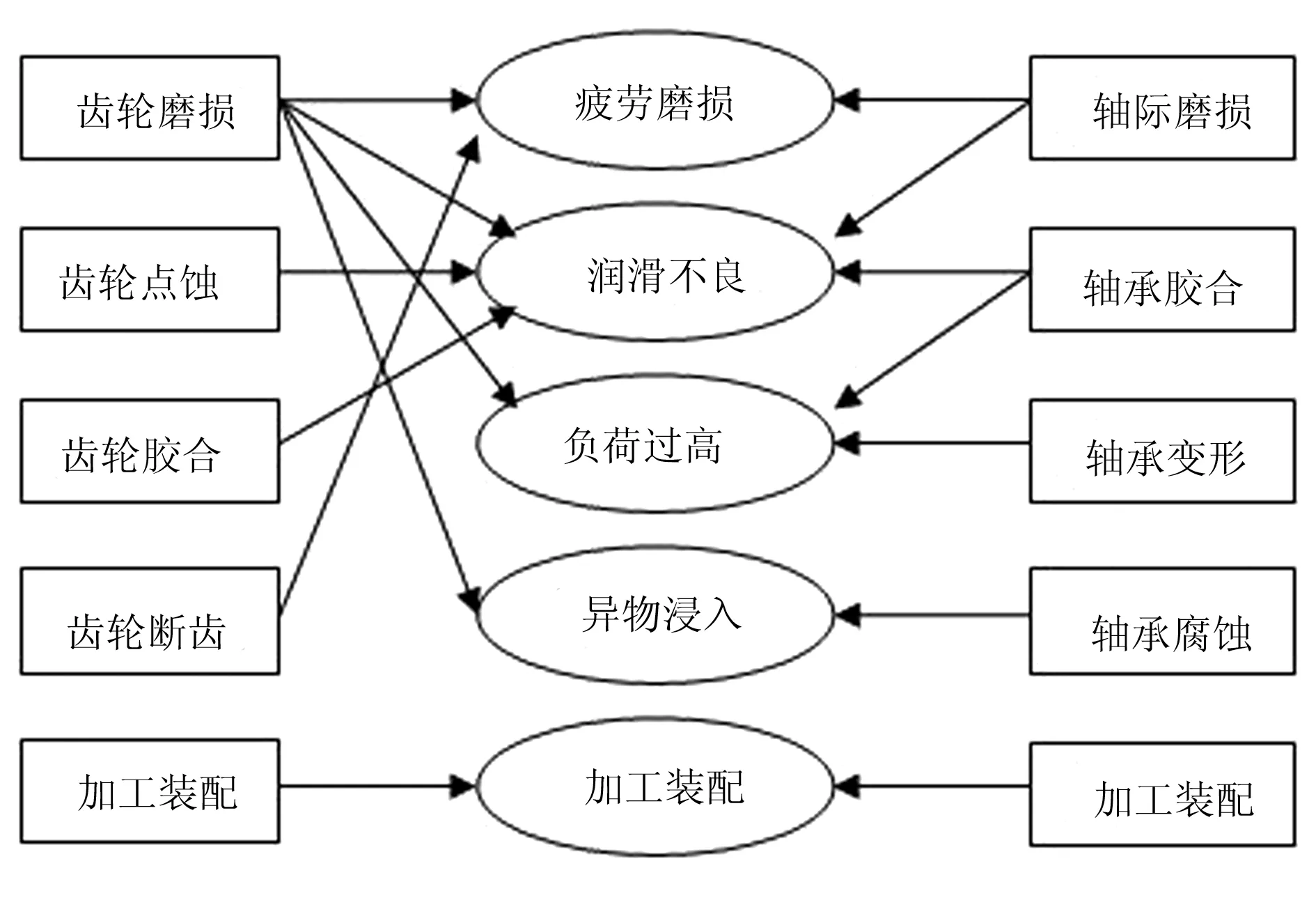

变速箱齿轮工艺结构复杂,在高速、重载环境下工作时间长,故障率很大,是最容易出现问题的零部件。变速箱齿轮故障主要包括磨损、点蚀、断齿、胶合和加工装配故障等。

变速箱传动轴承结构简单,但作用很大,可以减小传动摩擦因数和固定传动轴。若其出现故障会使变速箱工作不稳定,大大提高变数箱震动系数,影响整体的平稳性。变速箱传动轴承故障主要包括疲劳剥落、磨损、胶合、腐蚀、变形和加工装配故障等。变速箱齿轮和传动轴故障及原因之间关系如图5所示。

图5 变速箱齿轮和传动轴故障及原因关系图Fig.5 The fault and cause relationship of transmission gear and transmission shaft

3 无级变速箱故障诊断系统的设计

3.1 系统硬件结构设计

基于CAN总线的农用拖拉机无级变速箱故障诊断系统具有变速箱数据接收与故障诊断报警的软硬件控制设备。该系统通过CAN总线与车上传感器网络进行连接,并将采集到的转速信号、车速和车身振动信号传给嵌入式控制器MCU,控制器对这些有用信号进行分析判断,解读变速器故障信息,最后将可能引起事故的故障信息在人机交互界面显示和报警,让操作员提前采取措施避免造成人员伤亡和财产损失。另外,系统会将这个数据信息上传至SD卡存储器,方面维修人员进行维修和保养。如果有需要可以通过GPRS无线数据传输模块将信息传送给云平台,再经过云平台将故障诊断信息传送给远程服务器,将数据信息存入数据库,供相关单位查询,实现对农用拖拉机无级变速箱的故障诊断。同时,还可以将CAN总线上的信息经嵌入式控制器处理后,通过互联网采取客户端的方式实现对农用拖拉机的远程检测与管理。基于CAN总线的农用拖拉机无级变速箱故障诊断系统硬件结构如图6所示。

图6 无级变速箱故障诊断系统硬件结构图Fig.6 The hardware structure of the fault diagnosis system of

continuously variable transmission

无级变速箱故障诊断系统硬件平台是整个系统重要部分之一,是CAN 总线数据采集和故障判断系统的基础。该系统硬件模块主要包括CAN 总线电路、信息采集、人机交互显示屏、MCU智能控制模块、GPRS无线传输模块、JTAG 接口协议电路和USB 电路等。这些模块的主要作用是完成传感器网络节点的数据采集、分析、处理和控制等功能。

3.2 系统软件设计

无级变速箱故障诊断系统是通过编写程序来实现系统硬件平台的预定功能,它与硬件系统相对应,主要是实现硬件系统中关键电路的功能,包括CAN总线信息传输、控制模块信息采集与处理和人机交互等一系列功能的实现。软件设计主要包括总线驱动模块、显示屏模块及信息采集模块等。CAN总线驱动模块流程图如图7所示。

图7 CAN总线驱动模块流程图Fig.7 The flow chart of driver module for CAN BUS

在 CAN 总线驱动程序里,首先需要初始化,定义接收、发动缓冲区和指针;然后定义指向CAN节点的指针,设置波特率;接着设置节点过滤器,使能CAN中断并接受数据。其中,CAN总线驱动程序初始化程序结构如下:

void CAN_CfgInit(void)

{

CAN_InitTypeDef

CAN_InitStructure;

CAN_FilterInitTypeDef

CAN_FilterInitStructure;

CAN_PortInit();

CAN_DeInit(CAN1);

CAN_StructInit(&CAN_InitStructure);

CAN_InitStructure.CAN_TTCM=DISABLE;

CAN_InitStructure.CAN_ABOM=DISABLE;

CAN_InitStructure.CAN_AWUM=DISABLE;

CAN_InitStructure.CAN_NART=DISABLE;

CAN_InitStructure.CAN_TXFP=DISABLE;

CAN_InitStructure.CAN_SJW=CAN_SJW_1tq;

CAN_InitStructure.CAN_BS1=CAN_BS1_8tq;

CAN_InitStructure.CAN_Prescaler=5;

CAN_Init(CAN1, &CAN_InitStructure);

CAN_FilterInitStructure.CAN_FilterNumber=0;

CAN_FilterInitStructure.CAN_FilterMode=CAN_FilterMode_IdMask;

CAN_FilterInitStructure.CAN_FilterScale=CAN_FilterScale_32bit;

CAN_FilterInitStructure.CAN_FilterFIFOAssignment=CAN_FIFO0; CAN_FilterInitStructure.CAN_FilterActivation=ENABLE;

CAN_FilterInit(&CAN_FilterInitStructure);

CAN_ITConfig(CAN1,CAN_IT_FMP0, ENABLE);

}

4 实验结果分析

为了测试无级变速箱故障诊断系统性能是否满足农用拖拉机长时间工作要求及验证该系统的可行性和有效性,特在某种植产业园将系统装在一拖拉机上进行了实际测试。在拖拉机以Ⅳ挡前行时进行测量,传动轴转速在1 000r/ min左右,将系统采集到的转速信号和振动信号进行时域分析,得到时域波形图和系统处理分析图分别如图8和图9所示。

图8 时域波形图Fig.8 The time domain waveform diagram

图9 系统处理分析图Fig.9 The system processing analysis diagram

由图8和图9可以看出:系统处理分析图中30和60时间点出现明显的波峰。这说明,该无级变速箱Ⅳ挡位置上出现了故障。拆开变速箱后发现,齿轮磨损明显,点蚀也比较严重,还出现了一处断齿,从而引起变速箱在工作过程中出现较大幅度的振动。由此表明,测试结果与农用拖拉机变速箱的实际故障情况相符。

5 结论

本文研究的基于CAN总线的农用拖拉机无级变速箱故障诊断系统是一种具有变速箱数据接收与故障诊断报警的软硬件控制设备,系统主要包括CAN 总线电路、信息采集、人机交互显示屏、MCU智能控制、GPRS无线传输、JTAG 接口协议电路和USB 电路等模块,可实现对农用拖拉机无级变速箱的故障诊断。该系统主要作用是完成对传感器网络节点的数据采集、分析和处理。实验表明:测试结果与农用拖拉机变速箱实际故障情况相符,能够精确检测变速箱故障,系统测量精度高、可靠性好,为维修人员现场和远程维修提供了便利。

[1] 初秀荣.基于CAN现场总线测控网络系统研究[D]. 青岛:青岛大学,2007.

[2] 刘耀武.汽车无级变速器TCU硬件电路故障诊断系统的研究[D].哈尔滨:哈尔滨理工大学,2007.

[3] 郭光磊.基于CAN总线的分布式多轴运动控制系统通信系统设计与实现[D].北京:北京邮电大学,2008.

[4] 陆文昌.基于CAN总线的汽车发动机智能测控节点的设计[J].汽车工程,2003(5):463-466.

[5] 严军.基于故障树分析法的航空活塞发动机故障诊断专家系统研究[D].成都:电子科技大学,2010.

[6] 解洪林.AMT故障自诊断系统研究[D].济南:山东大学,2011.

[7] 林洪莹.基于CAN总线的分布式智能测控模块的设计与开发[D].济南:山东大学,2011.

[8] 邓忠彬,张亮,李浩,等.基于CAN总线的柴油机、液力变速箱故障诊断系统的设计[J].石油仪器,2011(4):7-9,3.

[9] 赵怀皓.基于CAN总线的手动变速箱轻便换档控制系统及操纵机构开发[D].大连:大连理工大学,2006.

[10] 赵文茂.基于车载检测信息的发动机故障诊断专家系统的研究[D].北京:北京交通大学,2007.

[11] 邱祎.嵌入式实时操作系统RT-Thread的设计与实现[D].成都:电子科技大学,2007.

[12] 向科.CAN总线在智能仪表系统中的研究与应用[D].贵阳:贵州大学,2007.

[13] 刘海燕,刘丽娜.基于CAN总线的机场助航灯光监控系统设计[J].自动化博览,2005(S1):82-83,100.

[14] 李光升,谢永成,吕强,等.基于CAN总线技术的车辆通讯系统[J].装甲兵工程学院学报,2000(3): 48-52.

[15] 王光明,张晓辉,朱思洪,等.拖拉机液压机械无级变速箱换段过程液压故障诊断[J].农业工程学报,2015(6):25-34.

[16] 李国林,黄帅.基于CAN总线技术的电机控制研究及应用[J].电子工业专用设备,2015(9):43-47.

[17] 欧德翔,汪至中.基于CAN总线分布式控制系统智能节点的设计[J]. 自动化与仪表,2002(5):19-21,77.

[18] 李雅萍,朱乃立.基于DSP的CAN总线系统的开发应用[J].微型电脑应用,2006(11):21-25,66.

[19] 舒志兵,张杰,严彩忠.基于CAN总线和TCP/IP的交流伺服实验系统的研究[J].机床与液压,2007(12):145-148.

[20] 李自成,程善美.基于DSP交流伺服系统与CAN总线的通信设计[J].现代电子技术,2009(1):145-147.

[21] 李静岚.基于CAN总线伺服系统的多电机同步控制算法的研究[D].北京:中国科学院研究生院(电工研究所),2003.

[22] 王光明.拖拉机液压机械无级变速箱的特性、控制与故障诊断研究[D].南京:南京农业大学,2014.

[23] 闫维新.无级变速器控制单元TCU的故障诊断及其网络通讯的研究[D].哈尔滨:哈尔滨理工大学,2004.

[24] 王东青.拖拉机负载换挡变速箱性能的研究[D].北京:中国农业大学,2014.

[25] 王新忠,王熙,王少农,等.基于CAN总线的拖拉机故障代码提取与解析[J].中国农机化,2016(9):124-128.

[26] 张晓辉,太健健,王光明,等.液压机械无级变速箱换段液压故障诊断的BP方法[J].中国农机化,2016(10):133-139.

[27] 樊兵.大功率拖拉机液压机械无级变速箱控制器研制[D].南京:南京农业大学,2014.

[28] 李帅.变速箱异响诊断技术的研究[D].长春:长春工业大学, 2014.

[29] 张广斌.一种变速箱综合性能测试系统的研究与实现[D].合肥:中国科学技术大学,2012.

[30] 孟庆军.汽车自动变速器数据采集及故障诊断系统设计[D].合肥:合肥工业大学,2009.

[31] 杨福生.无级变速器结构分析及故障诊断工程方法的研究[D].长沙:湖南大学,2014.

[32] 王尚军.带CAN电控汽油发动机故障诊断模拟系统的研究与试验分析[D].广州:华南理工大学,2012.

Research on the Fault Diagnosis System of the Tractor Based on CAN BUS

Gong Honglang

(Hubei Polytechnic Institute, Xiaogan 432000, China)

This paper studied the fault diagnosis system of CVT based on CAN BUS, designed for agricultural tractors in monitoring, early warning and fault diagnosis in a monitoring system. The system used MCU microprocessor as the core, mainly included CAN bus circuit, information acquisition, human-computer interaction, intelligent control, alarm and fault detection module. The main function of these modules is to complete the data acquisition, analysis and processing of sensor network node. The experimental results showed that the test results are consistent with the actual fault of the agricultural tractor gearbox, which can accurately detect the fault of the gearbox, and provide convenience for the maintenance personnel on site and remote maintenance.

agricultural tractor; gearbox; fault diagnosis; CAN BUS

2016-12-11

湖北省人文社会科学项目(16G295)

龚洪浪(1968-),男,湖北孝感人,副教授,(E-mail) 1968ghl@sina.com。

TP273;S219.07

A

1003-188X(2018)02-0257-05