高秆作物自对行作业控制方法研究

2018-06-05王万章邹彩虹

王 玲,王万章,田 辉,邹彩虹

(河南农业大学 机电工程学院,郑州 450002)

高秆作物自对行作业控制方法研究

王 玲,王万章,田 辉,邹彩虹

(河南农业大学 机电工程学院,郑州 450002)

高秆作物的机械化作业一直是研究的热点,目前大型机械侧重于高地隙作业平台的研究,但小地块及不规整地块则更适合小型机械平台。针对高秆作物的特性,采用触须传感器研发了可在高秆作物间自对行自走式作业平台,包括触须传感器模块、中央控制器模块、电机驱动模块和舵机转向模块,并对控制模块进行了详细阐述,设计了转换电路及控制电路以及模糊PID程序。经性能试验,其对方波信号及正弦控制信号的周期识别结果、振幅计算、平均稳态绝对误差和最大稳态误差均在阈值范围内。田间模拟实试表明,其造成的作物平均损伤率仅为0.5%。

高秆作物;自对行;模糊控制;触须传感

0 引言

2014年的“中央一号”文件提出了传统农业精耕细作与现代物质技术装备相辅相成,要求通过现代农业装备提高劳动生产率[1],提高农业装备的智能化程度。目前,我国的高秆作物主要有甘蔗、玉米、高梁及苎麻等[2]。其中,甘蔗是1年生宿根热带和亚热带草本植物,茎秆高1.0~3.0m,直径30mm左右,是我国制糖业的主要原料[3-5]。玉米和高粱均为1年生草本, 株高约3.0~4.5m,玉米茎秆直径20mm左右。高粱的茎秆直径稍小于玉米, 两者叶片相似, 叶身宽而长, 带状叶片有400~600mm长, 玉米株距为250mm左右, 高粱的株距稍小[6-8],是我国北方地区主要的农作物。目前,对高秆作物的研究较多,但主要集中在种植模式和收获机械的研究上[9-10],而在发展生产机械化过程中要有保护性耕作与可持续发展意识,借鉴澳大利亚推行保护性耕作过程中原有农业机械不适用,需要进行改进研发适用于可持续发展的机械,使行距与轮距相互适应,以减少土壤压实[11]。

针对高秆作物的特性,研究自对行的无人驾驶作业平台,可以节省劳动资源,降低劳动强度。目前所用的自动对行技术主要依赖卫星定位技术或机器视觉对作业平台进行路径规划和导航[12-13]。GPS 系统采用“双导向”方式,即在作业机具和拖拉机上都装上 GPS 天线,从而分别对锄草机和拖拉机进行导向。锄草机自主对行技术使用主动横移装置对机器相对作物行的横向偏差进行实时补偿,横向偏差可通过机器视觉和 GPS 获得。目前,研究主要集中于机器视觉对作物行的动态识别[14-15],存在的主要问题是对系统的实时性要求较高。

本文搭建了基于仿生触须传感的自对行作业平台,实现了高秆作物作业的自对行行驶,在此平台上可以搭载耕作、喷药、施肥、收获等设施,可以避免压实土壤,降低作业劳动强度。同时,设计了高秆作物自对行控制系统样机,对控制电路进行了设计、仿真和实验,为高秆作物自对行机械提供了思路。

1 结构和工作原理

自然界中许多啮齿类动物都具有灵敏的触须系统[16 ],它们在黑暗中大多是弱视,主要通过触须来感知周围的环境、寻找食物和躲避天敌[17]。受到这一现象的启发,国内外的研究人员开展了一系列的研究工作,通过学习和模仿生物触须,开发和研制出了多种类型的触须传感器,并提出了多种提取物体信息的方法。早期,一般采用刚性探针作为传感器的触须,该触须传感器结构简单、制造成本低、精度高,但需要保证触须顶端与待测表面接触,检测效率低;之后,以柔性触须替代刚性触须,研制出了多种基于不同工作机理的触须传感器,如电容式触须传感器、电磁式触须传感器及PSD触须传感器等[18]。

装载在作业平台前端的触须传感器采用细长的柔性触须,通过作业车在高秆作物行间行走时与两侧作物茎杆的接触,来判断其所处位置,是否偏离行间中心线,通过微调后保证作业车在行间正常行走,而不会偏离行间中心线。图1为装载有触须传感器的自走式作业车在高秆作物行间行走的示意图。触须传感器碰到作物茎秆后,感应出偏差角度及方位,经单片机处理后,驱动电机转向或后退转向后,再继续在行间行驶。

图1 自行走对行作业平台示意图Fig.1 The platform schematic of self-row

2 控制系统总体设计

自行走对行作业平台包括触须传感装置和信号采集部分、中央单片机控制模块、转向机构、电机控制模块及光栅反馈模块,如图2所示。触须传感装置由左右两个触须传感器组成,可根据不同作物选用不同柔韧度的触须传感器,触须传感器装置的信号连接到采集模块,进而输入到单片机。

触须传感器通过柔性材料带动弯曲排开杂草等非茎秆障碍物,减小误差,进而对作物茎秆与作业平台的距离方位进行记录检测,转化为触须传感器的信号;经过信号处理转化为连续的模拟电信号,再利用24位模数转换芯片传递给单片机数字信号,进一步操控舵机转向机构和电机驱动模块的工作,并通过光栅的负反馈调节行进速度误差。

图2 对行作业平台模块图Fig.2 Operating platform module of self-row

首先建立作物相关的数据库及关系模型,即通过对常见高秆农作物的叶子、不同生长期茎秆和杂草强度的试验分析,通过与触须传感器的分析比较来选用不同柔性材料的触须传感器;利用触须传感装置对平台与作物的方位进行分析,通过定量分析的方法建立作业车和作物不同的距离和方位下小车的转角和速度对应关系模型。然后,在实践应用中将实际检测到的方位信息进行分析,利用单片机与事先设定的关系模型进行比较,按照使用者需要的速度和走向进行调节和负反馈处理,极大地节省了人力和体力,实现高准度无损作物自走控制。

3 控制系统硬件设计

在作业车前端的触须传感器作为偏转角度检测装置,信号采集模块有高精度的24位模数转换芯片组成,1602芯片用来显示作物方位及作业车当前速度信息。作业车工作时,触须传感器触碰作物茎秆动作,其信号输出端将此信息经24位高精度模数转换芯片转化为数字信号后由单片机处理,经控制模块调整舵机转向和电机驱动;光栅模块实时监测车速,通过反馈调节电机动作的PWM脉宽比,以适应不同坡度地块作业。

3.1 触须传感器

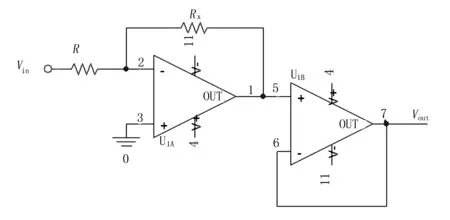

触须传感器的表面是一层特殊的电阻材料,当传感器受到应力发生弯曲变形时,表面的电阻值随着弯曲程度的增加而变大。因触须传感器的阻值变化范围较大,可直接串接在运算放大器的反相输入端和输出端之间,实现阻值到电压值的变换,后通过电压跟随器增加带负载能力,并减小其他电路对触须传感器的干扰。此电路实现弯曲角度与输出电压值之间的线性对应关系,即

(1)

弯曲传感器转换电路图如图3所示。

图3 弯曲传感器转换电路图Fig.3 Bend sensor conversion circuit

双侧触须传感器的输出电压值再通过仪表放大电路检测,针对输出电压的大小,判定作业平台的偏移方向及偏移角度。

3.2 运动控制

自对行作业平台沿用轮式结构,其转向采用单片机控制电机的速度实现差速转向。轮式移动平台只有直线和圆弧两种运动轨迹,其线速度之间满足的关系式为

(2)

当触须传感器传回角度偏差量ω时,在两驱动轮之间产生速度差控制量ΔV,使平台沿顺心为C的圆弧轨迹以调整角度,并保持车体为中心的线速度V的大小不变,即

V左=V+ΔV

(3)

V右=V-ΔV

(4)

通过控制系统仿真分析发现,平台在角度偏差不大时收敛速度较快,控制过程平稳,基本能满足平台直线导航的要求;但在角度偏差较大时,则要求控制器能够快速纠偏,使对作物的损害降到最低。常规的PID控制器需要建立控制系统的数学模型,分析较复杂,本系统引入了模糊控制器,在模糊控制器中仍以需要回调的角度ω和当前速度V作为系统输入,以叠加作用在平台左右轮驱动系统上的纠偏控制量ΔV作为系统输出。模糊控制器的控制规则根据手动控制规则总结出来的,即将系统的两个输入(回调角度ω和当前速度V)乘以不同的权重再相加得到一个融合的控制量C作为模糊控制器的一个输入语言变量,即

C=(1-α)V+αω

(5)

其中,1-α为当前速度V的权重;α为回调角度ω的权重。

将C的变化率作为模糊控制器的输入语言变量,输出变量则直接选取作用在小车左右轮驱动系统上的纠偏PWM控制量。

4 控制系统软件设计

软件流程如图4所示。控制系统软件程序采用keil软件C51语言编写,采用面向对象的模块化程序设计方法,系统软件程序主要由触须传感器采集作业车与高秆作物位置信息模块和舵机驱动模块组成。当双侧触须传感器的阻值变化不相同时,若左侧触须碰触到高秆作物时,通过两驱动轮差速实现右转,则本系统核心的控制程序是模糊PID控制,以使系统快速收敛,快速调整方向,最大限度地保护作物。

图4 软件流程图Fig.4 Software flow chart

5 试验设计

为检验所设计的自对行作业平台的控制性能,在小车上进行原地试验和田间模拟试验。首先设计了控制性能试验,根据控制器阶跃响应和正弦响应的各项指标分析转向性能和适应性;然后,设计了田间模拟试验,分析其对作物的损害程度。

5.1 性能试验

1)性能试验1: 将周期为 20s、振幅为左右60°的方波信号输入单片机模糊控制程序,实现前轮转向;通过角度传感器获取前轮实际转角,采样频率为500Hz,每25个数据求平均,获得系统响应曲线,如图5所示。

图5 方波信号响应结果Fig.5 Response results of square wave signal

可见,前轮对阶跃信号的模糊响应周期识别结果为19.2~20.5s,振幅计算结果为左右58.5°,阶跃响应调节时间为2.0s,无振荡;平均稳态绝对误差为0.3°,最大稳态误差为1.0°。

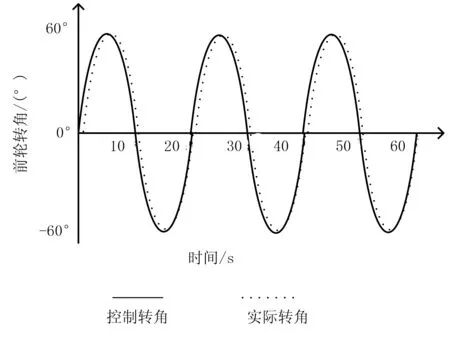

2)性能试验2: 将周期为 20s、振幅为左右60°的正弦波信号输入单片机模糊控制程序,实现前轮转向;通过角度传感器获取前轮实际转角,采样频率为500Hz,每25个数据求平均,获得系统响应曲线,如图6所示。

前轮对正弦信号的模糊响应周期识别结果为19.5~20.3s,振幅计算结果为左右59.0°,正弦响应调节时间为1.0s,无振荡;平均稳态绝对误差为0.2°,最大稳态误差为0.8°。

图6 正弦信号响应结果Fig.6 Response results of sine wave signal

5.2 田间模拟试验

平台进行了田间模拟试验,模拟对象为行间距15cm、株距3cm的玉米茎秆,玉米茎秆按照固定偏移角度5°和不规则排布两种形式布局。结果表明:平台均能在行间正常作业,固定偏移角度造成的作物损失比例仅为0.3%;而不规则排布的作物损伤率则不固定,最大为1%,平均作物损伤率为0.5%。

6 结论

基于触须传感在行间作业感知高秆作物位置信息,并通过调整两驱动轮差速行驶实现调向,以保证作业平台在行间正常作业,而不致损伤作物。建立了以单片机为核心的自对行作业平台,通过光栅测速模块获取实时车行速度,以配合模糊PID控制算法实现快速转向,通过前端的传感器差分电路设计获取车行偏转角,实现了高秆作物行间自对行作业。性能测试

及田间模拟试验表明:平台对作物平均损伤率仅为0.5%,为下一步实物机械奠定了基础。

[1] 孙洁,张文娟,罗锡文.农机化发展大有可为[J].中国农村科技,2014(4):41-44.

[2] 李旭,舒彩霞,黄海东.高粗茎秆作物收割技术的研究进展[J].农机化研究,2010,30(8):1-6.

[3] 韦巧,杨宝玲,高振江.我国甘蔗产业化现状浅析[J].农机化研究,2015,37(4):247-254.

[4] 周勇,区颖刚,彭康益.4GZ-56型履带式甘蔗联合收获机设计与试验[J].农业机械学报,2010,41(4):75-78.

[5] 刘庆庭,区颖刚,卿上乐.甘蔗茎秆切割机理研究[J].农机化研究,2007(1):21-24.

[6] 张广军,王东伟,李金,等.4YZP-3型自走式玉米收获机设计[J].农机化研究,2016,38(2):82-86.

[7] 杜岳峰.丘陵山地自走式玉米收获机设计方法与试验研究[D].北京:中国农业大学,2014.

[8] 张智龙.梳脱式玉米摘穗机构设计与试验研究[D]. 北京:中国农业大学,2015.

[9] 贾洪雷,姜鑫铭,郭明卓. 32BH-3型玉米行间播种机设计与试验[J].农业机械学报,2015,46(3):83-89.

[10] 陈志,郝付平,王锋德.中国玉米收获技术与装备发展研究[J].农业机械学报,2012,43(12):44-50.

[11] 覃双眉,李明.澳大利亚甘蔗保护性耕作及可持续性生产[J].世界农业,2015(3)131-136.

[12] 胡静涛,高 雷,白晓平,等. 农业机械自动导航技术研究进展[J].农业工程学报,2015,31(10):1-10.

[13] 伟利国. 农机导航多模变结构智能控制方法研究[D].北京:中国农业机械化科学研究院,2015.

[14] 陈子文,张春龙,李 南,等.智能高效株间锄草机器人研究进展与分析[J].农业工程学报,2015,31(5):1-8.

[15] 王申莹,胡志超,吴惠昌.基于Proteus的甜菜收获机自动对行控制系统设计与仿真试验[J].中国农机化,2014,35(3):35-40.

[16] Hallam B, Floreano D, Meyer J, et al. Whisking: An Unexplored Sensory Modality[C]// From animals to animats 7:Proceedings of the Seventh International Conference on Simulation of Adaptive Behavior.Cambridge:MIT Press,2002:58-59.

[17] Clements T N,Rahn C D.Three dimensional contact imaging with an actuated whisker[J].IEEE Transactions on Robotics,2006,22(4):844-848.

[18] 李明义,谷安,郑汉卿.机器人触须传感器的研究及应用[J].自动化技术与应用,2015,34 (9):44-47.

High-arch Crop Self-row-control Research

Wang Ling, Wang Wanzhang, Tian Hui , Zou Caihong

(College of Mechanical & Electronic Engineering, Henan Agriculture University, Zhengzhou 450002, China)

The mechanical operation of high lever crops has been a hot research topic, and the research of large scale machinery focuses on the platform of high ground clearance, but it is more suitable for small mechanical platform. According to the characteristics of the high stalk crops by tentacles in imitation of a bend sensor developed a tall pole crop since of self-propelled type operation platform, including bending sensor module, the central controller module, motor drive module and servo steering module, and the control module were introduced in detail. The design of the switching circuit and control circuit and the fuzzy PID program, the performance test, the square wave signal and sinusoidal signal cycle identification results, amplitude calculation, average absolute error and maximum steady-state error in the threshold range. The simulation results show that the average damage rate is only 0.5%.

high-arch crop; self-row-control; fuzzy control; whisker sensor

2016-11-23

河南省科技厅产学研项目(152107000085);河南省高等学校重点科研项目计划项目(16A416006)

王 玲(1980-),女,河南周口人,讲师,(E-mail)wangling0351@126.com。

田 辉(1980-),女,河南驻马店人,副教授,硕士生导师,(E-mail)th--407@sina.com。

S219.89

A

1003-188X(2018)02-0114-05