内部爆炸加载下变壁厚壳体破片的宏观与金相分析*

2018-06-05张志彪王雨时

张志彪,王雨时,邓 涛

(1 南京理工大学机械工程学院,南京 210094; 2 信阳涉外职业技术学院,河南信阳 465550)

0 引言

现代战争中武器的毁伤威力不断增强,迫使重要目标逐步转入地下深层。在实践中,反硬目标武器广泛采用侵彻爆破战斗部,利用其侵彻进入目标内部后爆炸产生的冲击波超压和破片毁伤。但侵彻过程弹道环境严酷,易导致战斗部结构强度不足进而发生弹道失稳。为解决该问题可采用锥型变壁厚弹体结构[1]。但该结构在内部爆炸加载下形成自然破片的机理尚需进一步研究,其中破片的宏观特征与微观特征及其规律是重要的研究内容。

第二次世界大战至今,针对经典的等壁厚壳体产生的自然破片已有大量研究,在实验、理论和破片金相分析等方面取得很多成果。1947年,Mott[2]等人基于试验,提出了弹体结构与破片质量统计分布之间尺度关系的经典理论。D. M. Goto[3]等人对钢柱壳进行了内部爆炸试验,采用高速摄影和破片回收的方法从宏观、微观、质量分布等角度研究了相关断裂与破碎机理。Hiroe[4]等人研究了多种金属壳体在太安炸药内部爆炸加载下的破碎规律,通过对破片的宏观与微观分析,发现存在拉伸与剪切两种断裂模式,认为剪切失效是金属壳体破碎的主要失效模式。金山[5]等人从宏观和微观两方面研究了爆轰加载下铍青铜柱壳的膨胀断裂特性及其与热处理状态之间的关系。李硕[6]等人研究了强冲击载荷下超高强度钢破片断裂模式。初蓓[7]等人以圆管型模拟弹试验为基础研究了贝氏体钢弹体的破片形成机理。

以上研究均基于等壁厚柱壳,而变壁厚壳体的相关研究很少。段卓平[8]等通过试验得到了45钢变壁厚壳体外表面各点拉氏速度的不定常增长历史。文中采用砂箱静爆法回收内部爆炸加载下变壁厚壳体生成的自然破片,从宏观角度观察分析破片的形态和断裂模式,并采用扫描电子显微镜对典型破片进行金相分析。

1 试验

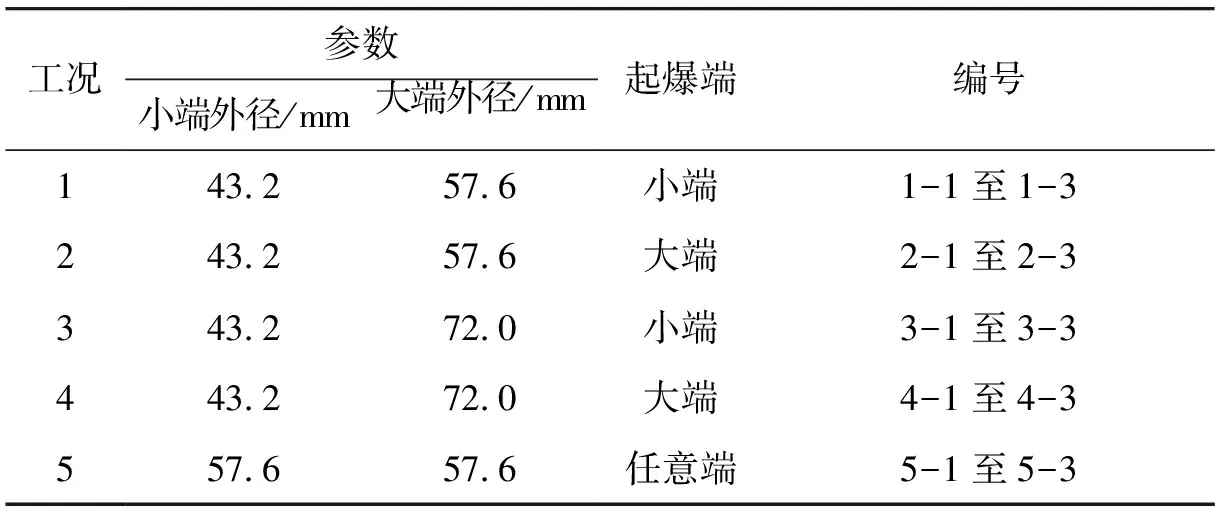

为研究内部爆炸加载下变壁厚壳体破片的宏观特征和微观特征,采用3种壳体结构分别从两端起爆,设计了如表1所列的5种试验工况。每种工况数量为3发,装药均为直径36 mm的圆柱,壳体为变壁厚锥壳。每发试验采用6节长60 mm的压装梯恩梯药柱,由虫胶漆粘接,装药密度约为1.50 g/cm3,共约550 g。壳体材料为正火状态下45钢。

表1 试验工况设计

作为例子,工况3的被试品如图1所示,中间部分为长240 mm 的45钢变壁厚壳体。为尽可能排除稀疏波的影响,两端对接了长60 mm的紫铜柱壳。

本试验采用沙子作为缓冲介质回收破片,采用爆炸钢筒作为容器。被试品放置于钢筒中心,采用厚纸板和木架在被试品周围形成空腔,以保证破片生成过程中不接触沙子,如图2所示。被试品放置完毕后,木架上侧加厚纸板并覆盖沙子。

2 试验结果

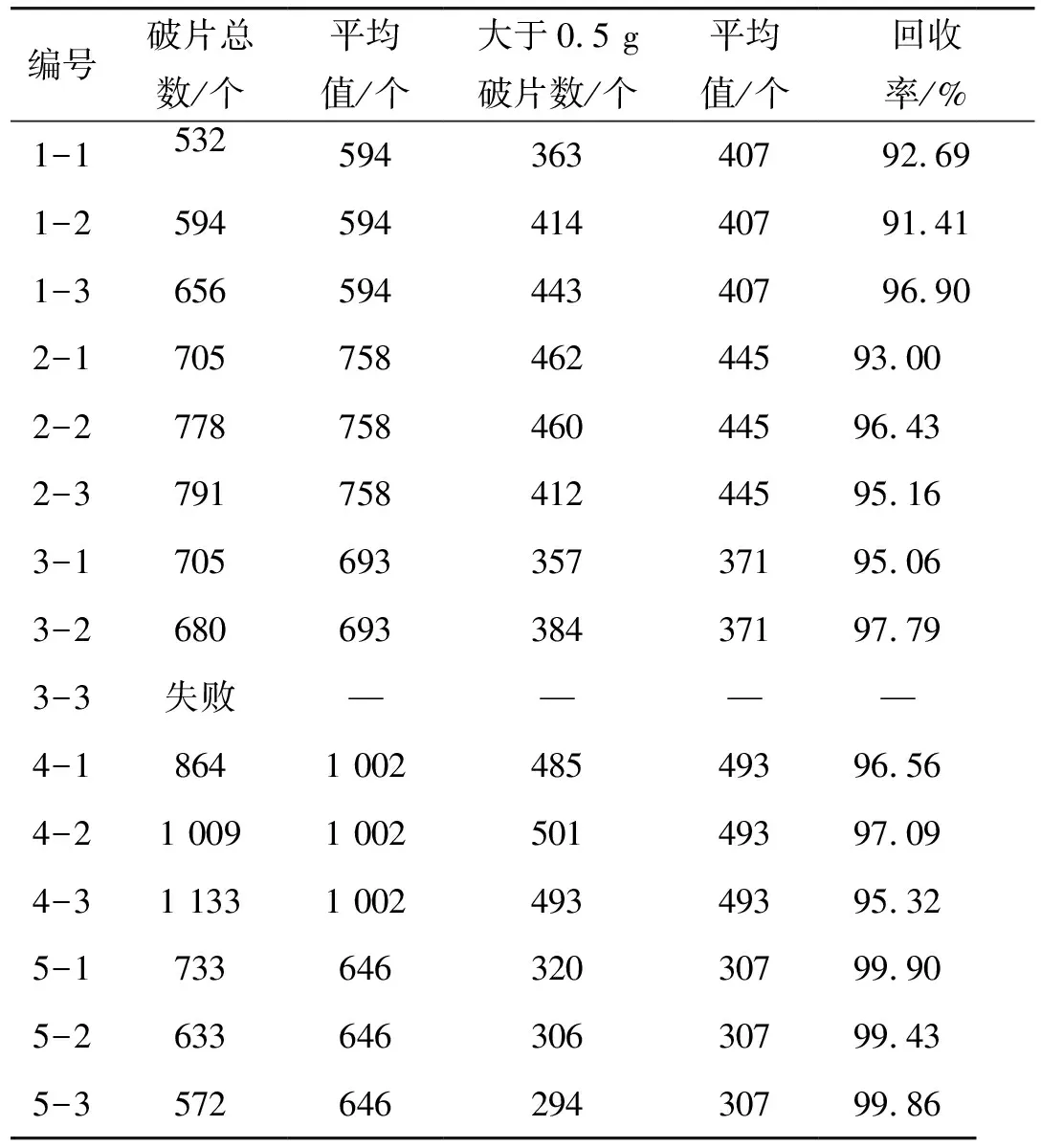

对试验回收的破片逐发进行清洗、晾干和称重,得到表2,各工况试验的破片回收率均较高。

统计结果表明,在壳体装药直径和装药量均相同的情况下:①对于相同结构壳体,从大端起爆后所产生破片总数大于从小端起爆时的破片总数;②起爆点位置相同时,质量较小壳体产生的破片数较少;③从小端起爆时大锥角壳体大于0.5 g破片数小于小锥角壳体,从大端起爆时则相反。

表2 试验结果

3 破片的宏观特征与微观特征

3.1 破片的宏观形态

对每发试验中的破片进行质量分类和观察,如图3和图4分别为试验3-1和4-2的破片质量分组照片。由此可见,在炸药装药、变壁厚壳体结构和材料相同的情况下,从小端起爆时产生超长破片的可能性较大,而从大端起爆时中小破片的数量较多。在壳体锥角较大时以上规律更加明显,其中在试验3-1中出现了长达205 mm超长破片,约占壳体总长度的85%,而试验4-2的破片则显得较短,最长破片只有115 mm。

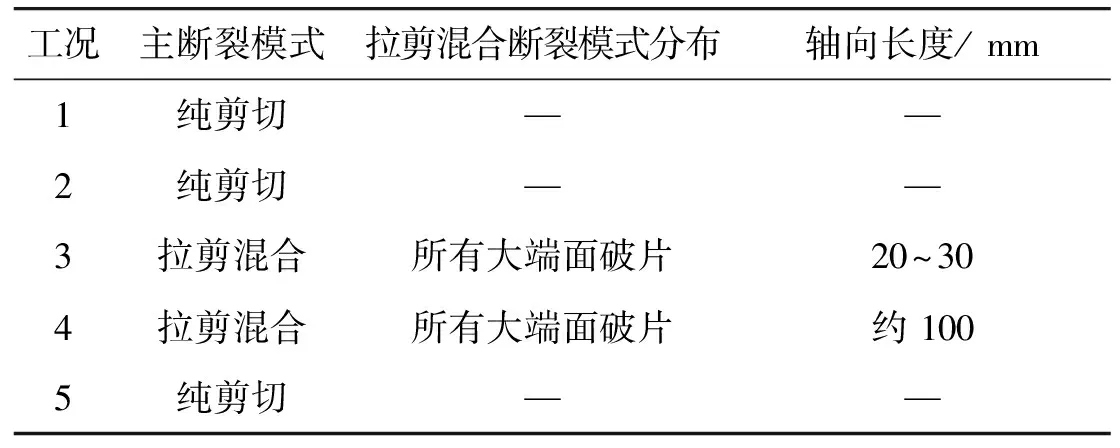

观察宏观形态后发现,破片存在两种断裂模式:纯剪切断裂与拉伸剪切混合断裂。对于工况1和工况2,主要为纯剪切断裂模式,断裂面与壳体径向夹角约为45°。但试验1-3和2-2的个别大端面破片存在拉伸剪切混合断裂模式,其中试验1-3包含拉伸断裂的区域存在于端面开始沿轴向10~15 mm范围内,而在试验2-2中则限于5~10 mm的范围内。

对于工况3,大锥角壳体从小端起爆,所有大端面的破片均属于拉伸剪切混合断裂模式,分布在沿轴向20~30 mm区域内。试验3-1某破片的拉剪混合断裂范围如图5所示,图中破片上侧为外表面,左侧包含大端面,约25 mm长的红色线段标出了拉剪混合断裂区域,而破片右侧其他区域的断裂面比较规则平滑,属于纯剪切断裂模式。图5中标注的A、B等位置为后续金相分析试样切割面。

对于工况4,大锥角壳体从大端起爆,所有大端面破片同样属于拉伸剪切混合断裂模式,分布在沿轴向约100 mm内。试验4-1某破片的拉剪混合断裂情况如图6所示,该破片大端面下侧的剪切断裂区域只占厚度的1/3,上侧的拉伸断裂区域则存在一条没有彻底贯穿的拉伸裂纹,裂纹呈现由壳体外侧向内发展的特点。

工况5为等壁厚壳体,主要为纯剪切断裂模式,仅有个别端面破片存在拉伸断裂区域,沿轴向为10~20 mm。表3汇总了各工况破片的主断裂模式。

工况主断裂模式拉剪混合断裂模式分布轴向长度/ mm1纯剪切——2纯剪切——3拉剪混合所有大端面破片20~304拉剪混合所有大端面破片约 1005纯剪切——

3.2 破片的微观特征

采用扫描电子显微镜技术对图5所示破片的A、B、C、D四个截面进行金相分析,图7为金相分析各截面图。

图8为截面A的扫描电子显微镜图像,左边是破片的内侧,右边是破片的外侧。靠近破片外侧的断裂面与径向平行,而破片的内侧断裂面则与径向呈45°角,这表明截面A属于拉剪混合断裂模式。在破片中部出现了很多微裂纹和孔洞,有些微裂纹与径向平行,有些则呈45°角。

图9为截面B的一部分扫描电子显微镜图像,左边是破片的内侧,右边是破片的外侧。截面B同样也属于拉伸剪切混合断裂模式,但与A不同的是截面B的拉伸断裂面只占破片厚度的1/4弱,而截面A中的拉伸断裂面则占一半以上。虽然截面B中部同样发现了类似的微裂纹和孔洞,但数量和分布范围较截面A明显减小。

图10为截面C的一部分扫描电子显微镜图像,上边是破片的外侧,下边是破片的内侧。可以发现截面C为纯剪切断裂模式,仍然能够在中部发现微裂纹和孔洞,但大小和分布范围有明显减小。

图11为截面D的一部分扫描电子显微镜图像,上边是破片的外侧,下边是破片的内侧。可以发现截面D为纯剪切断裂模式,而中部并没有发现微裂纹和孔洞。

3.3 总结与分析

1)宏观方面

根据表1和表3,工况1、2和5的壳体相对壁厚(壁厚/外径)均小于0.2,属于薄壁,在爆炸加载下以纯剪切断裂状态为主;工况3和4的壳体大端相对壁厚均超过0.2,属于厚壁,因此包含大端面的大部分破片存在拉伸断裂面,但工况3中的轴向分布范围远远小于工况4,两工况仅起爆位置不同,却存在明显差异。

以上现象说明锥度较大的工况3和工况4在相同结构下,起爆端位置明显影响大端附近破片的断裂模式,从小端起爆使得壳体发生拉伸剪切混合断裂的范围较大端起爆时明显缩小。

2)微观方面

利用扫描电子显微镜分别观测了图5所示试验3-1中某破片的4个截面。该破片包含壳体大端面,而截面A到D是按照距离大端面的远近程度排列的。可以发现:

① 该破片端面处拉伸断裂的厚度方向占比最大,该比例沿轴向逐渐减小,直到破片完全转变为纯剪切断裂。

② 该破片靠近端面部分的厚度方向中部存在微裂纹和孔洞,有些微裂纹与径向平行,有些则呈45°角。说明剪切断裂模式与拉伸断裂模式在这里形成了竞争,导致破片在该部位的断裂面非常不规则,如图8所示。

③ 随着破片厚度的减小,这些微裂纹和孔洞的大小、数量和分布范围逐渐降低,直到消失,但消失过程滞后于拉伸断裂模式。

以上宏观现象和微观现象与壳体裂纹沿轴向的传播过程有关。由于变壁厚壳体厚度沿轴向线性变化,所以在相同内部爆炸压力加载下,各轴向位置壳体膨胀的速度不同,裂纹出现时间也不同。而试验中滑移爆轰波到达各位置的时间受到起爆端位置影响,导致从小端起爆时薄壁处的断裂时刻远早于厚壁处,而从大端起爆时两者非常接近,即各轴向位置处的裂纹在传播过程中相对独立。那么从小端起爆时上游裂纹有充分的时间影响下游壳体的断裂过程,能够通过裂纹尖端向下游传递少量能量,产生一种“撕裂”效果。Hu H. B.的研究指出[9],壳体轴向剪切断裂裂纹能够显著影响传播方向前方剪切不稳定发生的位置。而文中试验中从小端开始传播的轴向裂纹为剪切断裂模式,也就导致裂纹传播前方的相邻区域更倾向于出现剪切断裂,从而大幅度减少拉剪混合断裂模式的分布范围。图5所示破片截面C中虽然中部存在微裂纹和孔洞,但却是纯剪切断裂,这说明前述分析是可信的,试验3-1中发现的超长破片也印证了这一点。

4 结论

采用砂箱静爆法,回收了内部爆炸加载下变壁厚壳体生成的自然破片。从宏观角度观察了破片的形态,分析了断裂模式,并采用扫描电子显微镜对典型破片进行了金相分析。得到如下结论:

1) 大锥角变壁厚壳体从小端起爆时,易产生超长破片,同时壳体发生拉伸剪切混合断裂的范围较大端起爆时显著缩小。

2) 试验3-1典型破片靠近端面部分的厚度方向中部存在微裂纹和孔洞,剪切断裂模式与拉伸断裂模式的竞争,导致了破片在该部位的断裂面非常不规则。随着破片厚度的减小,这些微裂纹和孔洞的大小、数量和分布范围逐渐降低,直到消失,但消失过程滞后于拉伸断裂模式。

3) 在应用中可以利用变壁厚弹体的以上特性通过调整结构和起爆位置控制破片的大小和形状,优化毁伤威力。