RJ45接口弹片半自动压线机的设计与实现*

2018-06-04常宏斌凌灿光周少卫

常宏斌,凌灿光,周少卫

(贺州学院 机械与电气工程学院,广西 贺州 542899)

0 引言

随着社会经济的发展,我国人力劳动成本不断增加,人力密集型生产企业面临着利润降低、竞争力下降和生存艰难的局面,当前越来越多的重复性劳动被自动化机器取代,特别是“中国制造2025”的颁布实施,鼓励引导传统的制造类企业转型升级。

RJ45接口广泛应用于计算机网络数据传输中,由插头和插座组成,插座后面的弹片具有张紧数据线、防止其松动的功能,以方便线头与针脚的连接。对于RJ45接口插座处弹片的安装,目前电子生产企业常用的作业流程是:一个人工将弹片装到载座上,另一个人工将弹片预压成45°,最后再由一个人工将弹片压制成90°,共需要3个人工完成。由于该产品比较小,人工拿取不方便,因此效率不高,产量在800件/h,且单一重复劳动不利于工人的身心健康。为了提高效率、节省人工、降低生产成本,在分析手工工序特点的基础上,本文设计开发了一台半自动化弹片压线机。

1 半自动化弹片压线机总体方案及工位设计

1.1 压线机总体方案

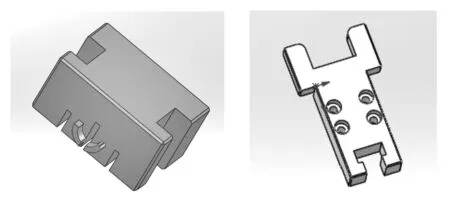

图1为弹片结构示意图,图2为RJ45接口插座的外壳体。

压线机完成的主要工艺为:将弹片上的凸起端弯曲成90°卡到壳体的凹槽上(如图3所示),由于被弯曲面较短,不易一次弯曲成形,因此采用两次弯曲,一次预弯成45°,另一次弯曲成90°。

图4为压线机总体方案设计框图。PLC根据输入检测信号控制电磁阀的通断,气缸在电磁阀的控制下作往复运动,进而带动夹具和模具等机械部件运动,完成弹片的弯曲。

1.2 工位设计

考虑到弹片和壳体的形状不规则,不易自动化装配,因此由人工将弹片、壳体和凹模组装成半成品,放置到压线机的初始工作位置。压线机的工位划分如图5所示,运动过程如下:

(1) 首先,由人工将半成品1放到初始位置,然后当人工将另一个半成品2放到初始位置时,推动原初始位置的半成品1到达工位一。

(2) 传感器检测到工位一有物体后,PLC控制气缸1、2、3同时运动,气缸1前面装的夹具夹住半成品1。

(3) 气缸4运动,推动气缸固定板带动气缸1、2、3向右送料,将半成品1带到工位二。

(4) 气缸5和气缸6运动,在工位二将半成品1上的弹片压成45°。

(5) 气缸1、2、3反向运动,松开半成品1。

(6) 气缸4反向运动回到初始位置。

(7) 当人工再放入半成品3时,经过气缸动作,在工位二将半成品2上的弹片压成45°,在工位三上将半成品1上的弹片压成90°。

图1 弹片结构示意图 图2 RJ45接口插座的外壳体 图3 装有弹片的壳体

图4 压线机总体方案设计框图

通过以上步骤完成一个循环,此后,气缸每依次动作一次,就有一个成品压制完成。

图5 压线机的工位划分

2 主要机械结构设计

压线机主要由支撑部分、凸凹模、夹具拔爪、导轨滑块副、气缸等部分组成,如图6所示。

图6 压线机虚拟样机结构

2.1 支撑结构设计

支撑结构主要包括支撑脚、固定板等部分。支撑脚对整个机器起到支撑作用,具有一定的强度;固定板主要用于安装气缸、定位限位等元件,要保证上面安装的各零件定位准确,安装可靠,运行平稳,其上面孔较多,要求加工精度高,主要通过线切割、钻和铰等加工完成。

2.2 凸、凹模设计

2.2.1 凸模设计

凸模有两个,采用整体结构,其上有固定孔,通过凸模固定块、气缸挂台和气缸伸缩杆连接。凸模一的前刃口有45°的倒角,凸模二的前冲头是平的,凸模和凹模配合完成弹片的弯曲。设计的凸模一和凸模二结构如图7和图8所示。

图7 凸模一 图8 凸模二

2.2.2 凹模设计

考虑到弹片装在壳体上,整体尺寸较小,形状不规则,装夹不便,为了便于送料和方便冲压,由人工将装有弹片的壳体放置到凹模上组成半成品。因此凹模的设计除了应考虑与凸模配合完成弹片的弯曲外,还应充分考虑RJ45接口壳体和弹片的形状,保证弹片和壳体放置到上面可靠定位,还要考虑到夹持方便,能在气缸的推动下进行送料。设计的凹模结构如图9所示。

2.3 夹具拔爪的设计

夹具拔爪的作用是能对装有弹片壳体的凹模进行准确夹持并送料,拔爪的一头能夹持在凹模的槽里面,另一头通过气缸挂台装配在气缸的伸缩杆上。设计的夹具拔爪结构如图10所示。

图9 凹模 图10 夹具拔爪

2.4 导轨滑块副的设计

导轨滑块副主要是对气缸的直线运动起到支撑和导向作用,每个气缸的伸缩杆通过连接件与滑块相连,导轨与固定板连接,通过滑块在导轨上的滑动来保证气缸直线运动的平稳。根据运动行程的要求和设备的大小,汽缸4行程较长,需要带动气缸1、2、3等部件运动,因此设计两对直线导轨滑块副;汽缸1、2、3及5、6的运动行程较短,各设计一对直线导轨滑块副,导轨长度根据行程需要选取。

3 控制部分设计

3.1 系统控制要求

压线机的主要工作过程包括凹模的夹持送料、凸模的前进压制弹片成形、凸模后退、夹具拔爪复位、送料气缸复位等工序。

图11为控制系统流程。首先,工位一传感器检测是否有物体,接着气缸1、2、3伸出带动夹具拔爪夹持凹模,随后气缸4伸出推动整个夹持机构送料,紧接着气缸5、6伸出带动凸模与凹模配合弯曲成形,然后气缸5、6后退,气缸1、2、3后退,最后气缸4带动整个夹持机构后退, 开始下一次循环。

图11 控制系统流程

3.2 PLC选择及程序编制

电气控制部分采用PLC作为控制核心,需要同时或顺序控制6个气缸往返运动,PLC检测到各个输入和限位信号后,通过电磁阀控制各气缸按要求顺序伸出和收缩。根据系统完成的功能,考虑到必要的安全报警指示灯等信号,选择使用三菱FX2N-32MR型PLC作为主控单元。为了保障安全,编制的程序中应充分考虑各触点的自锁,各工序气缸间的动作转换应适当地留有延时时间,完成的程序先利用GX Developer软件进行模拟仿真,然后根据仿真情况不断完善修改程序,最后下载入PLC中进行调试。

4 样机加工

根据设计结果,采购气缸等标准件,加工装配调试后的半自动化弹片压线机如图12所示。产线生产结果表明:弹片的压制由原来需要3个人工每小时完成800件,提高到1.5个人工每小时完成1 000件,整个机器的最终成本约1.5万元左右,由此可见,所设计的半自动化压线机提高了企业的生产效率,节约成本,为企业带来了较好的经济效益。

图12 半自动化弹片压线机

参考文献:

[1] 王敏,王宏.Solidworks 2012机械设计完全自学手册[M].北京:机械工业出版社,2012.

[2] 江德松,张国政.PLC控制的多工件装夹多工位可旋转气动夹具设计[J].淮海工学院学报(自然科学版),2016,25(1):7-10.

[3] 初航,师忠秀,田洪刚.三菱FX2N系列PLC入门与应用实例[M].北京:电子工业出版社,2012.

[4] 单根立,蒋立坤,张栩俊,等. 基于PLC的敷布机吊带机械手的设计[J].机床与液压,2014,42(9):59-60.

[5] 马俊峰,唐立平.基于PLC的顺序步进式控制系统设计研究[J].液压与气动,2012(8):58-61.

[6] 张昆仑,王细洋.基于PLC的飞机结构件柔性自动夹具[J].制造技术与机床,2017(7):165-169.

[7] 李存鹏.双工位自动控制手机贴膜机设计与实现[J]. 西安文理学院学报(自然科学版),2014,17(1):89-92.

[8] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.