原位水热合成b轴Silicalite-1膜时间控制及乙醇-水物系分离

2018-06-04樊丽虹张鹏红

樊丽虹, 李 裕, 宋 尧, 张鹏红

(中北大学 化学工程与技术学院, 山西 太原 030051)

Silicalite-1(S-1)沸石分子筛具有良好的疏水性[1-2]、 热稳定性[3]、 化学稳定性[4]及优异的吸附性能[5-6], 广泛应用于择形分离、 离子交换及化学传感器等领域[7-11]. b轴取向S-1膜具有分子穿透距离短、 传质阻力小和渗透通量大的优点[12-13], 能够选择性催化有机物/水混合物的分离, 尤其适用于低浓度乙醇/水体系的分离回收[14-16], 有望为低浓度乙醇/水体系的分离探索一种新方法.

近年来, b轴取向S-1膜的制备成为国内外研究的热点方向[11-13,17-19], 大量文献研究了原料种类及配比、 基底材料种类及孔结构、 基体材质的预处理等因素对b轴取向S-1膜生长的影响规律. S-1膜的合成方法主要涉及原位水热合成法[17-20]、 二次生长法[10,21-22]、 固相转化法[23-24]及微波加热法[25-26]等, 这些研究极大地丰富了b轴取向S-1膜的合成和控制手段. S-1膜的控制合成因素较多, 包括硅源和模板剂的种类及配比、 基底材料的种类及性质(铝基、 硅基、 玻璃等)、 晶体生长过程的参数控制(温度、 时间)、 水热环境的状态(静态和动态)、 载体放置方位(水平、 倾斜和垂直). 这些因素错综复杂, 相互没有线性关联性, 难以获得b轴取向S-1膜的控制生长理论.

迄今为止, b轴取向S-1膜的大规模工业化生产仍存在较大难度, 主要是由于难以获得理想的结构有序、 致密覆盖、 高度b轴取向排列的S-1膜层, 尤其是局部细微的缺陷就有可能影响S-1膜的整体性能. 本文以石英载玻片为载体, 对比研究原位水热法在静态和动态条件下S-1膜层厚度、 晶面取向的规律及渗透分离性能.

1 实验部分

1.1 试剂与仪器

正硅酸乙酯(TEOS, 分析纯, 天津科密欧化学试剂有限公司), 四丙基氢氧化铵(TPAOH, 质量分数为25%, 浙江仙居医药化工实验厂), 无水乙醇(分析纯, 天津科密欧化学试剂有限公司). 去离子水由JK-DS-1LSS蒸馏水器制得(上海精学科学仪器有限公司).

Hitachi S-450型扫描电子显微镜(SEM), 加速电压为20kV; 德国布鲁克(Bruker)生产的X射线衍射仪(X-Ray Diffraction, XRD), 型号为D8 Advance, 管电压40 kV, 管电流30 mA, 金属Ni滤光片, Cu靶Kα辐射, 测角仪半径250 mm, 扫描衍射角度(2θ)范围:5°~55°, 扫描速度:0.1 s/step; 珀金埃尔默(PE)Spectrum Two型傅立叶红变换红外光谱仪, KBr压片; 上海海欣GC920气相色谱仪, 色谱柱为HP-5, 柱长30 m, H2为载气.

1.2 载体预处理

将多孔石英载玻片(北京京奇辉石英制品有限公司)切割成与水热反应釜相匹配的形状大小, 用乙醇在超声清洗仪下清洗30 min, 然后用去离子水多次浸泡、 清洗、 干燥备用.

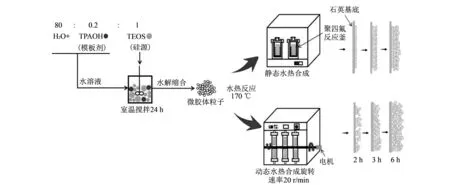

1.3 Silicalite-1膜的制备

采用静态、 动态两种加热方式, 利用原位水热法, 在石英载玻片上制备S-1膜. 在剧烈搅拌的环境中, 将一定比例的TEOS缓慢滴加入TPOAH水溶液中, 合成液摩尔配比为1TEOS∶0.2TPAOH∶80H2O, 室温搅拌陈化24 h, 得到澄清透明溶液. 将预处理后的石英载玻片以垂直方式放置于以聚四氟乙烯内衬的不锈钢反应釜内, 加入一定量室温陈化后的合成液, 分别放入静态环境和动态环境(20 r/min)密封水热晶化. 晶化完成后将载玻片用去离子水反复浸泡、 洗涤, 直至为中性. 放入80 ℃烘箱干燥5 h, 最后将其置于马弗炉550 ℃煅烧5 h, 脱除模板剂, 最终得到S-1膜.

1.4 Silicalite-1膜渗透汽化

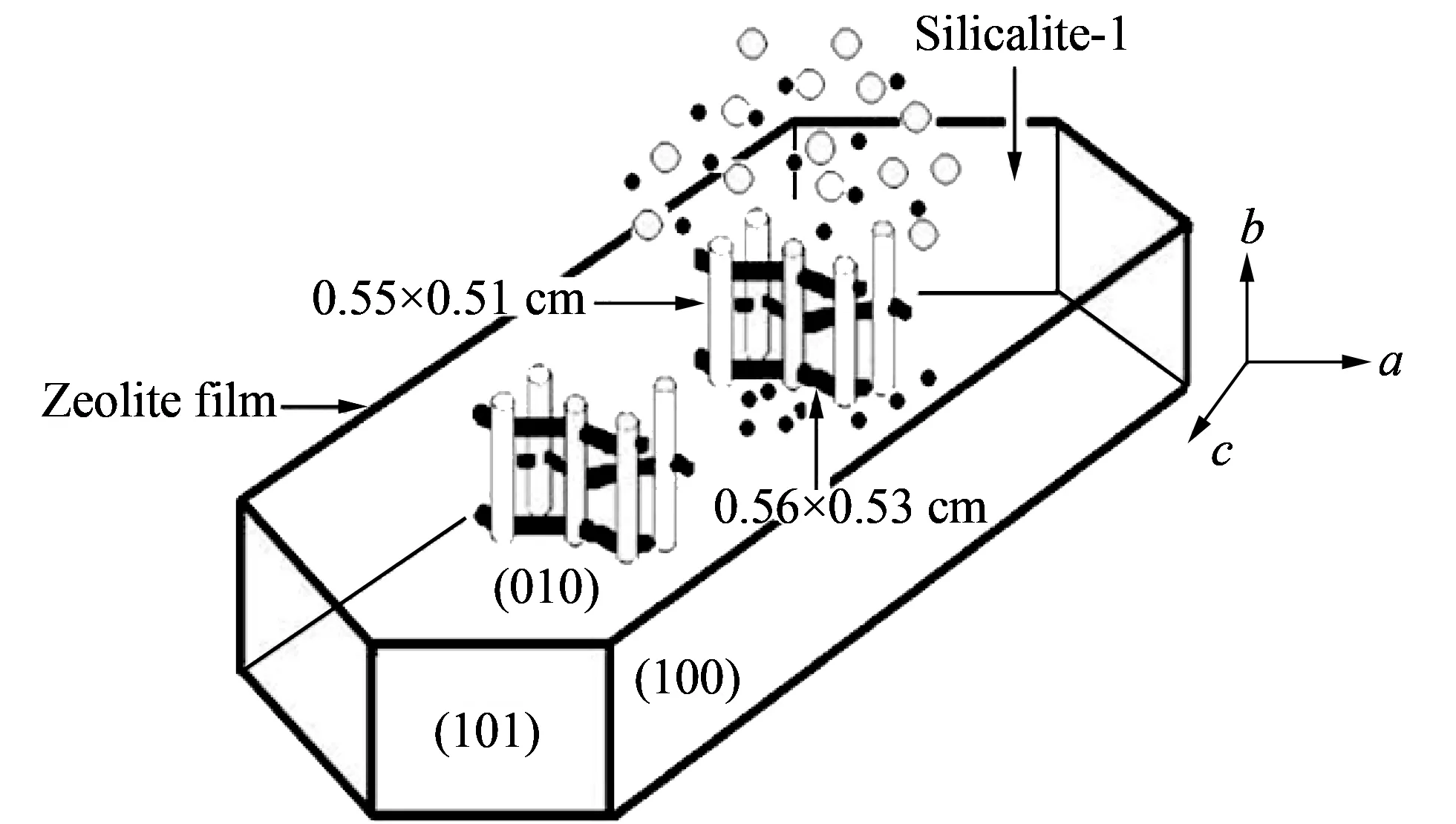

b-轴向S-1膜层晶体孔隙结构如图 1 所示.

图 1 b-轴向S-1膜层晶体孔隙结构示意图Fig.1 Schematic diagram of crystal pore structure of b-oriented S-1 film

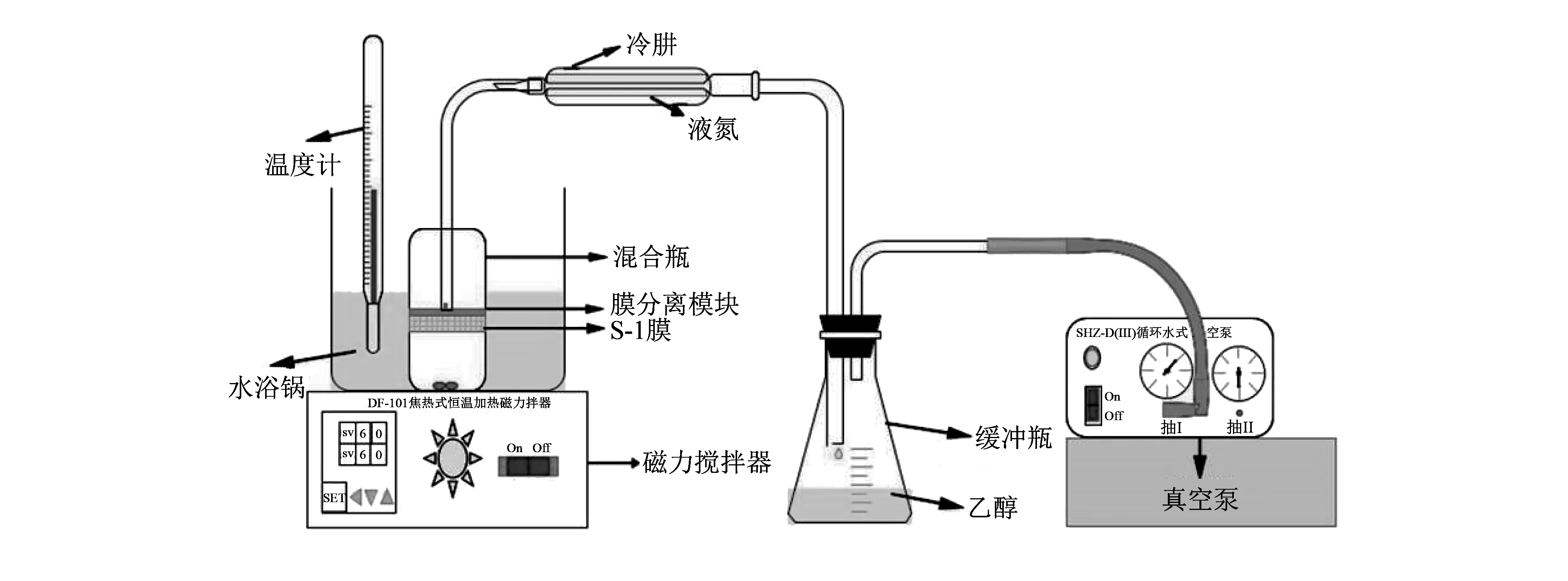

渗透蒸发实验采用实验室自制装置, 如图 2 所示. 配置质量分数为5%的乙醇/水混合溶液, 料液温度恒为60 ℃, 将S-1膜用膜组件固定好后先进行致密性检测(通入N2), 以确定装置密封性良好和S-1膜无明显缺陷, 再进行渗透汽化实验, 用液氮冷阱收集渗透液. 一段时间内对原料液和渗透液取样, 称量, 并用气相色谱仪检测分析其组成.

图 2 渗透汽化装置示意图Fig.2 Schematic diagram of the PV experiment

2 实验结果与讨论

2.1 静态水热和动态水热合成S-1膜的形貌

图 3 为相同放大倍数(50 000倍)下, 不同水热时间合成S-1膜的SEM图, 所有样品的水热温度均为170 ℃.

图 3 不同水热时间合成S-1膜的SEM图Fig.3 SEM images of S-1 film synthesized at different hydrothermal time

图 3(a)~3(c)分别是静态水热晶化时间为2 h, 3 h, 6 h的样品. 在结晶早期时间段内(1 h前), 由于液相体系温度远小于设定的晶化温度, 因此载玻片上没有形成S-1膜. 随着晶化时间到2 h(图3(a)), 形成了亚微米六边形状晶粒, 晶粒尺寸约为0.35~0.45 μm, 可见载玻片表面有附着稳定的b轴取向S-1单层膜, 但载体表面有空隙存在; 当晶化时间延长至3 h(图3(b)), 晶体长大, 在载体表面形成了大面积致密覆盖且分布均匀的b轴取向S-1多层膜, 所有晶粒大小为1 μm左右; 当水热时间继续至6 h(图3(c)), 可看出晶粒明显长大, 但晶体生长程度不同, 粒度不均匀且晶面分布杂乱无章, 产生这一现象的主要原因是随着水热时间持续增长, 晶体堆积不断增多, 生长面逐渐远离载体表面, 导致晶面生长取向呈随机性, 可知水热时间过长不利于合成b轴取向S-1膜. 因此, 静态水热合成时间控制在3 h为最佳.

图 3(d)~3(f)是动态水热晶化时间为2 h, 3 h, 6 h的样品SEM图. 由图可明显地看到, 并没有呈现出预期b轴取向S-1膜生长的效果. 相对于静态水热而言, 动态水热合成的晶体尺度更均匀, 在载体表面的分散性更好, 但是在所有水热时间段内均未能形成完美的b轴取向S-1膜. 尽管动态水热环境下合成液浓度和温度分布均匀, 但是由于合成液不断冲击载体表面, 部分晶体会产生孪生现象, 晶体生长始终处于不稳定的状态, 导致晶体不能按b轴取向固定生长, 动态水热难以形成b轴取向S-1膜.

2.2 静态水热和动态水热合成S-1膜的FT-IR

图 4 为S-1纯物质(a)和晶化时间均为3 h的静态水热(b)和动态水热(c)合成的S-1膜的FT-IR谱图. 三个样品均在453 cm-1, 545 cm-1, 801 cm-1, 1 106 cm-1、 1226 cm-1处均出现了S-1的特征吸收峰, 其中453 cm-1为Si-O键的弯曲振动峰, 545 cm-1为分子筛膜骨架中结构单元五元环双频特征振动峰(MFI型结构特征振动峰), 801 cm-1和1 106 cm-1分别对应于Si-O键的对称伸缩振动峰和反对称伸缩振动峰, 1 226 cm-1为S-1骨架结构中Si-O四面体内的不对称伸缩振动峰. 图4中均在1 720 cm-1和3 420 cm-1附近出现了微小的吸收峰, 分别属于水中羟基的弯曲振动峰和不对称伸缩振动峰. 表明静态水热和动态水热环境下载玻片上合成S-1膜均具有MFI结构特征.

图 4 合成S-1膜的FT-IR曲线Fig.4 FT-IR spectra of synthetic S-1 film

2.3 静态水热和动态水热合成S-1膜晶体结构

图 5 为晶化时间3 h的静态和动态水热合成的S-1膜XRD谱图.

图 5 合成S-1膜的XRD谱图Fig.5 XRD patterns of synthetic S-1 film

两者均在2θ=45.1°处出现了载玻片玻璃的特征峰. (图5(a))在2θ为8.84°, 17.82°, 26.73°, 36.63°, 45.2°处呈现出5个明显的S-1的MFI型(0k0)结构特征尖峰, 它们分别对应于MFI型晶石结构(020), (040), (060), (080), (0100)的晶面衍射峰, 表明在静态水热3 h条件下所合成S-1膜具有高度b轴取向性, 无其他取向的杂峰, 衍射峰有宽化现象, 可能是由于合成的粒子尺寸较小造成. 而(图5(b))动态水热还在2θ为7.8°, 15.9°, 23.8°, 35.4°处出现了a轴取向(k00)对应晶面衍射峰以及少量的c轴取向(k0k)对应晶面衍射峰, 说明动态条件下, 在载玻片合成的S-1膜晶粒杂乱堆积, 没有取向性.

2.4 静态水热和动态水热合成S-1膜的厚度

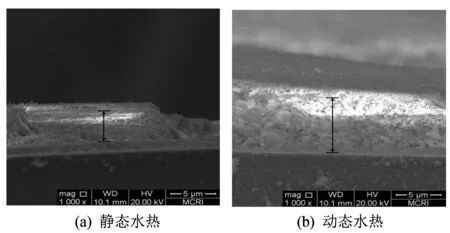

图 6 为相同放大倍数(1000X)下, 晶化时间均为3 h的静态水热(a)和动态水热(b)合成S-1膜截面的SEM图.

图 6 静态和动态水热合成S-1膜截面SEMFig.6 SEM images of S-1 film synthesized in static hydrothermal and dynamic hydrothermal

由图 6 可见, 静态水热截面的厚度不均匀, 厚度大约为3.7 μm; 动态水热截面厚度均一, 平均厚度约为7.3 μm. 在静态水热环境下, 由于重力沉降的作用, 载玻片垂直放置时, 水热釜底部合成液浓度高于顶端合成液浓度, 导致载体下端的晶面较厚. 动态水热条件下, 由于水热釜旋转作用, 合成液浓度和温度更加均匀, 升温速率较快, 加热时传质效果好, 促使晶体的快速生长, 得到厚度均匀的S-1膜.

2.5 静态水热和动态水热合成S-1膜生长机制

由上述分析可知, 水热时间和水热状态均对S-1膜生长取向有直接影响. 图 7 为b轴取向S-1膜生长机制. 水热合成温度在170 ℃, 静态水热条件下, 载体垂直放置水热合成时间控制在3 h左右, 有助于形成b轴取向S-1膜; 动态水热使合成液的温度和浓度更加均匀, 有助于晶面的快速增长, 但动态合成反应釜的转动, 晶体生长处于不稳定状态, 不利于b轴取向S-1膜的形成.

图 7 b轴取向S-1膜生长机制Fig.7 Growth mechanism of b-oriented S-1 film

2.6 静态水热和动态水热合成S-1膜渗透性能

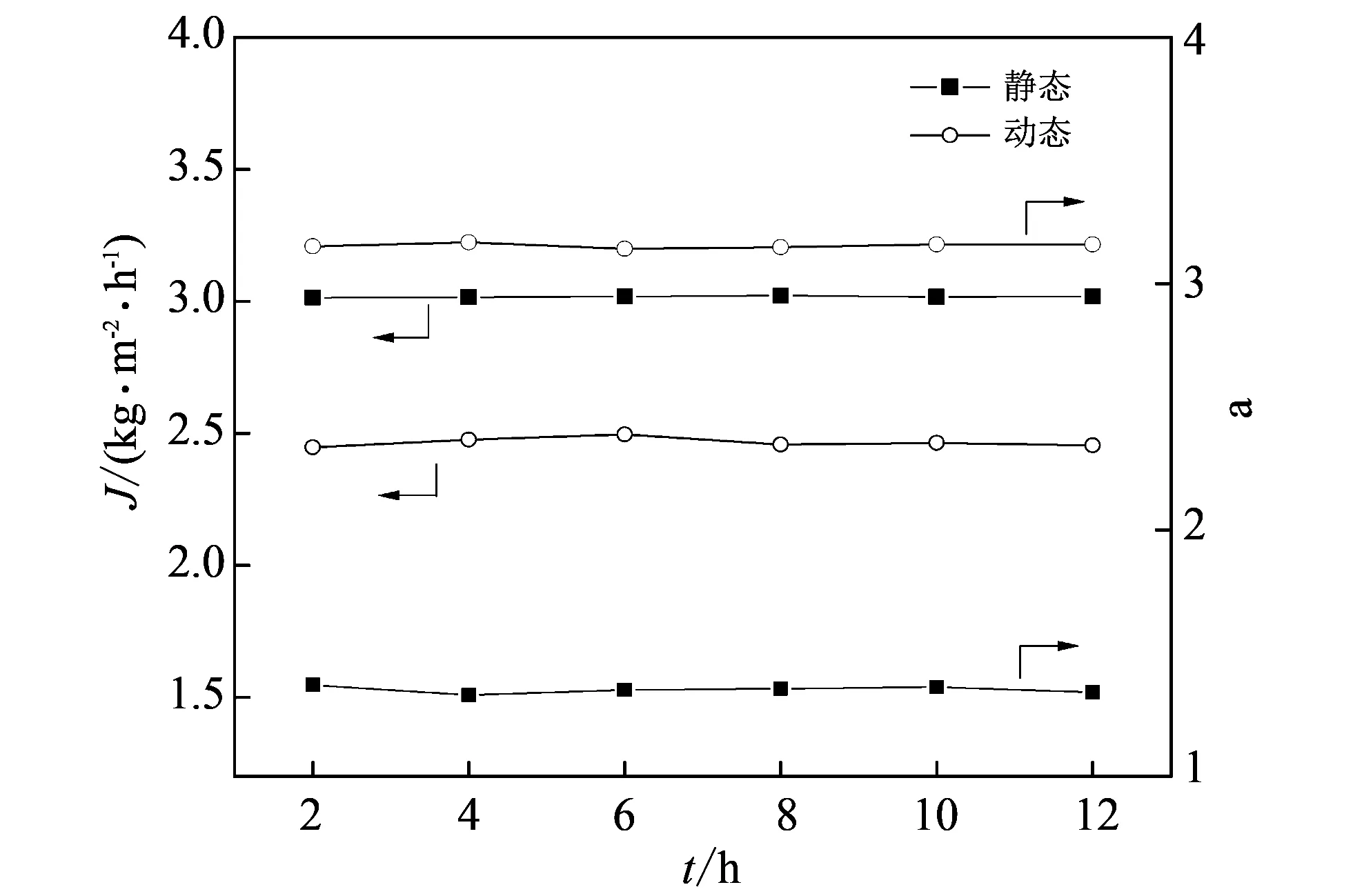

图 8 为晶化时间3 h, 静态和动态水热环境合成的S-1膜在5%(质量浓度)乙醇/水溶液, 渗透温度为60 ℃时, 渗透蒸发时间对膜分离醇/水性能的影响结果.

图 8 渗透蒸发时间对S-1膜分离醇/水性能的影响Fig.8 Pervaportion properties of S-1 film membrane for ethanol/water mixture as a function of pervaportion time

由图 8 可以看出, 随着时间的延长, 动、 静态S-1膜对乙醇分离系数和渗透通量基本保持不变, 表明所制得的膜有良好的稳定性, 可以重复使用. 由图 8 还可以看出, 静态水热合成的S-1膜的分离因子小于动态水热合成的S-1膜, 但静态环境渗透通量远大于动态合成的S-1膜, 这是由于动态环境合成的S-1膜厚度大于静态水热膜厚度, 晶体杂乱排列, 过渡层产生较大的传质阻力, 影响分子在膜间的运动; 而静态环境合成的S-1膜成b轴取向, b轴取向的S-1膜结构有序、 分子穿透距离短、 传质阻力小. 静态水热和动态水热合成的S-1膜的渗透通量分别为3.01 kg·m-2·h-1和1.52 kg·m-2·h-1, 分离因子分别为2.35和 3.14.

3 结 论

1) 在动态水热合成S-1膜的过程中, 反应釜的转动使合成液浓度和温度分布均匀, 分散性更好, 晶化时间短, 同样在水热时间3 h时截面的厚度为7.3 μm. 但由于合成液不断冲刷载体表面, 晶体生长处于不稳定状态, 晶面生长呈随机取向, 导致晶体不能按b轴取向固定生长, 动态水热难以形成b轴取向S-1膜.

2) 在静态水热釜内垂直放置石英载玻片, 水热温度170 ℃, 水热时间为3 h时, 合成了致密覆盖、 高度b轴取向S-1多层膜, 膜截面的厚度不均匀, 平均厚度约为3.7 μm; 静态水热明显地合成了MFI型晶石结构(0k0)的晶面衍射峰, 无其他取向杂峰, 对提高膜的选择应用性能有重要意义.

3) 通过渗透汽化实验分别对动态和静态合成的S-1膜进行乙醇/水溶液分离, 相同渗透时间内, 静态水热环境合成的b轴S-1膜渗透通量大于动态环境合成的S-1膜, 很好地表现出b轴取向的S-1膜穿透距离短, 传质阻力小等优点.

参考文献:

[1] Flanigen E M, Bennett J M, Grose R W, et al. Silicalite, a new hydrophobic crystalline silica molecular sieve[J]. Nature, 1978, 271(9): 512-516.

[2] Hennepe H J C, Bargeman D, Mulder M H V, et al. Zeolite filled silicone rubber membranes[J]. J. Membrane. Sci., 1987, 35(1): 39-55.

[3] Pham T C, Kim H S, Yoon K B. Growth of uniformly oriented silica MFI and BEA zeolite films on substrates[J]. Science, 2011, 334(6062):1533-1538.

[4] Bein T. Synthesis and applications of molecular sieve layers and membranes[J]. Chem. Mater., 1996, 8(8): 1636-1653.

[5] Kamyia N, Oshiro T, Tan S, et al. Adsorption process of phenol on silicalite-1 and crystal structure of phenol8.0-silicalite-1 using a single crystal X-ray diffraction method[J]. Micropor Mesopor Mat., 2013, 169(6): 168-175.

[6] Nourani E A, Mortaheb H R, Ehsani M R. Pervaporative performances of mixed matrix membranes filled with silica/silicalite-1 particles for purification of toluene from dilute aqueous solution[J]. J. Environ. Chem. Eng., 2014, 2(2): 888-898.

[7] 徐国强, 余江, 王康, 等.蒙脱石-聚二甲基硅氧烷复合膜制备及其乙醇/水分离性能[J]. 化工学报, 2007, 58(2): 391-395.

Xu Guoqiang, Yu Jiang, Wang Kang, et al.Preparation of montmorillonite filled PDMS hybrid membrane and its pervaporation on ethanol over water [J]. Journal of Chemical Industry and Engineering(China), 2007, 58(2): 391-395. (in Chinese)

[8] Hernandez M G, Salina-Rodríguez E, Gomez S A, et al. Helium permeation through a silicalite-1 tubular membrane[J]. Heat Mass Transfer, 2015, 51(6): 847-857.

[9] Moliner M, Martinez C, Corma A. Multipore zeolites: synthesis and catalytic applications[J]. Angew. Chem. Int. Ed., 2015, 54(12): 3560-3579.

[10] Pham T C, Nguyen T H, Yoon K B. Gel-free secondary growth of uniformly oriented silica MFI zeolite films and application for xylene separation[J]. Angew. Chem., 2013, 52(33): 8693-8698.

[11] Gora L, Kuhn J, Baimpos T, et al. Selective sensor utilizing a thin monolayer of b-oriented silicalite-1 crystals-magneto-elastic ribbon assembly[J]. Analyst, 2009, 134(10): 2118-2122.

[12] Li S, Wang X, Beving D, et al. Molecular sieving in a nanoporous b-oriented pure-silica-zeolite MFI mono-crystal film[J]. J. Am. Chem. Soc., 2004, 126(13): 4122-4123.

[13] Li S, Li Z, Bozhilov K N, et al. TEM investigation of formation mechanism of mono-crystal-thick b-oriented pure silica zeolite MFI film[J]. J. Am. Chem. Soc., 2004, 126(34): 10732-10737.

[14] Zhou H, Su Y, Chen X, et al. Separation of acetone, butanol and ethanol (ABE) from dilute aqueous solutions by silicalite-1/PDMS hybrid pervaporation membranes[J]. Sep. Purif. Technol., 2011, 79(3): 375-384.

[15] Sano T, Yanagishita H, Kiyozumi Y, et al. Separation of Ethanol/Water Mixture by Silicalite Membrane[J]. J. Membrane. Sci., 1992, 95(12): 2413-2414.

[16] Keasler S J, Peng B, Tsapatsis M, et al. Concentration effects on the selective extraction of ethanol from aqueous solution using silicalite-1 and decanol isomers[J]. Fluid Phase Equilibria, 2014, 362(3): 118-124.

[17] Li X M, Wang Z B, Zheng J, et al. Dynamic hydrothermal synthesis of a b-oriented MFI zeolite film[J]. Chin. J. CATAL., 2011, 32(2): 271-223.

[18] Zhang F Z, Masayoshi F A, Takahashi M. In situ growth of continuous b-oriented MFI zeolite membranes on porousα-alumina substrates precoated with a mesoporous silica sublayer[J]. Chem. Mater., 2005, 17(5): 1167-1173.

[19] Li X, Lang L, Zhang B, et al. In-situ synthesis of b-oriented silicalite-1 membrane on chitosan-modified silica-zirconia intermediate layer[J]. J. Ind. Eng. Chem., 2006, 57(4): 1019-1022.

[20] Wang Z, Yan Y. Oriented zeolite MFI monolayer films on metal substrates by in situ crystallization[J]. Micropor Mesopor Mat., 2001, 48(1/3): 229-238.

[21] Hasegawa Y, Ikeda T, Nagase T, et al. Preparation and characterization of silicalite-1 membranes prepared by secondary growth of seeds with different crystal sizes[J]. J. Membrane. Sci., 2006, 280(9): 397-405.

[22] Liu X F, Liu W, Zheng M Y, et al.α-Al2O3supported silicalite-1 membranes: surface modification and performance on selective permeation of ethanol[J]. Chinese J. INORG. Chem., 2014, 30(12): 2706-2712.

[23] Lee K H, Yang H S, Baik K H, et al. Direct growth of amorphous silica nanowires by solid state transformation of SiO2films[J]. Chem. Phys. LETT., 2004, 383(3): 380-384.

[24] Nishide T, Hamatsu T, Kiyozumi Y, Mizukami, et al. Synthesis of oriented zeolite MFI films by solid-state transformation[J]. J. Mater. Chem., 2002, 12(5): 1465-1468.

[25] Sanhoob M A, Muraza O. Synthesis of silicalite-1 using fluoride media under microwave irradiation[J]. MICROPOR MESOPOR Mat., 2016, 233 (1): 140-147.

[26] Tang Z, Kim S J, Gu X H, et al. Microwave synthesis of MFI-type zeolite membranes by seeded secondary growth without the use of organic structure directing agents[J]. Micropor Mesopor Mat. , 2009, 118(2): 224-231.