BAJA赛车减速箱初级齿轮疲劳强度校核

2018-06-03冼宇坚

冼宇坚

(广州市交通技师学院,广东广州 510000)

0 前言

中国工程学会巴哈大赛(BAJA SAE CHINA,简称BSC),是由中国汽车工程学会举办,国内外大学生与职业院校学生团队共同参与的国际性赛事,它有一系列测试赛车极限项目。赛车要求必须能够穿越崎岖地形,包括崎岖不平的路或陡峭的山坡,而且能够最大程度保护驾驶员的安全。来自广州市交通技师学院的“交通行者”巴哈车队15位队员以及2位指导老师组成的团队,参加了2017年在8月中旬和下旬2站赛,首站内蒙古乌兰察布、终站湖北襄阳。考虑到赛道情况,选用在巴哈比赛中最常见的CVT作为变速器,要完成一组减速器的设计,进行分组,大部分结构设计由学生完成,其中的齿轮疲劳强度是整个减速箱的关键,针对这些因素就减速器初级齿轮疲劳强度校核。最终得到适合巴哈赛车要求的减速箱。

这个项目的主要目的是设计和制造巴哈赛车,满足客户和相关利益者的需求。具体要求如下:减速器使用为3年,它能供客户在假日空闲时,驾驶着巴哈车体验越野。

设计一个传动系统,该系统包含发动机、CVT、减速箱,主要设计是其减速箱,减速箱要与一个10马力的发动机以及一款传动比变化范围为0.46~3的CVT匹配,该传动系统要驱动一个重量为175 kg的车进行全地形越野,目标是最高车速为60 km/h[1]。

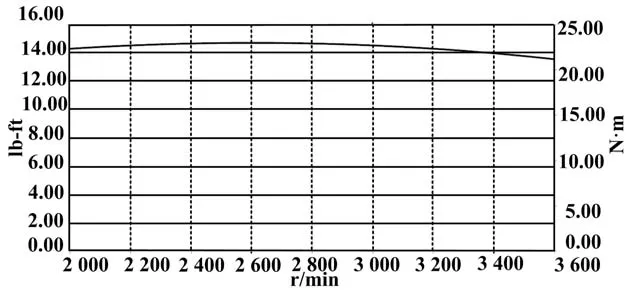

该传动系统里减速箱设计最终要符合目标和比赛规则,比赛要求巴哈赛车将采用百利通M20发动机,发动机为10马力,具体参数如图1和图2。

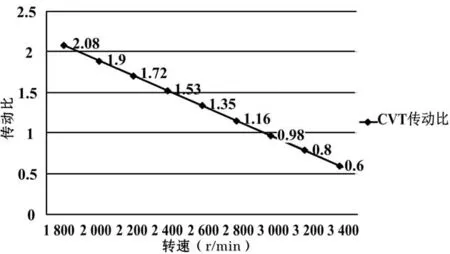

无级变速器则是皮带传动,它具有最低传动比0.43和最高传动比3,它的传动比与发动机转速关系为图3。

图1 发动机净功率曲线图

图2 发动机扭矩曲线图

图3 CVT传动比与发动机转速关系曲线图

1 分析数据

经过实测,发动机转速在负荷运转时最高转速n为3 600 r/min,这时发动机输出的功率P对照上表为7.5 kW,CVT在3 600 r/min时的传动比i1为0.5,减速器第一级传动比i2经过计算为3.5。

(注:CVT由于是皮带传动,按照经验来说其功率转换效率μ为0.96%,减速器为齿轮传动,齿轮精度等级为7级,因此转换效率为98%)

按照以上数值开始设计及校核齿轮疲劳强度。

(1)基本参数

①齿轮1功率P1=P·μ=7.2 kW

②齿轮1转速n1=n i1=7 200 r/min

③齿轮1转矩T1=9.55×106×P1n1=9 550 N·mm

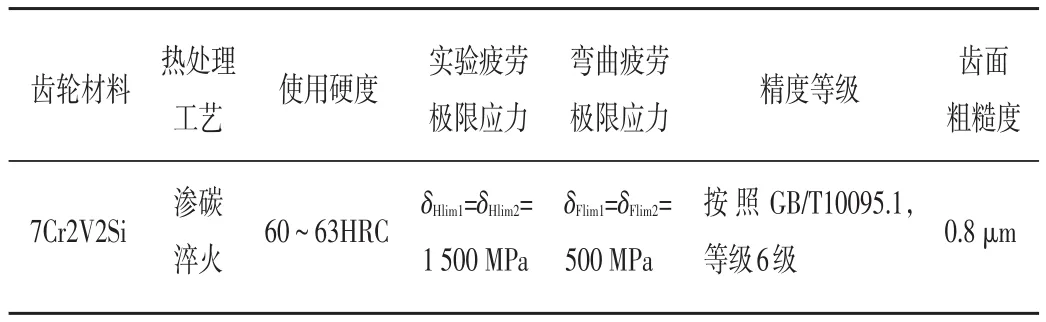

(2)选定齿轮材料、处理工艺及精度等级(见表1)

(3)初步设计齿轮主要尺寸

①齿数

设计齿数Z=18,Z=iZ=63,i=u==3.5

121111

(u1为实际传动比)

②齿宽系数φd

齿宽系数选取范围一般为0.2~1.2,选取φd=0.6

③载荷系数K

Ⅰ使用系数KA:

KA=2(单缸内燃机;工作特性为中等冲击),

Ⅱ动载荷系数KV=1.08,

Ⅲ齿向载荷分布系数KFβ:预估齿宽b=40 mm,KHβ=1.171,b/h=6,KFβ=1.13,

Ⅳ齿间载荷分配系数KFα=KHα=1.0,

最终动载荷系数K=KAKVKFβKFα=2.53。

表1 齿轮材料、处理工艺及精度等级

④齿形系数YFα与应力修正系数YSα

由于齿轮齿数Z1=18,Z2=63,

因此YFα1=2.86,YFα2=2.29,YSα1=1.53,YSα2=1.73

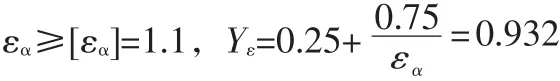

⑤重合度系数Yε

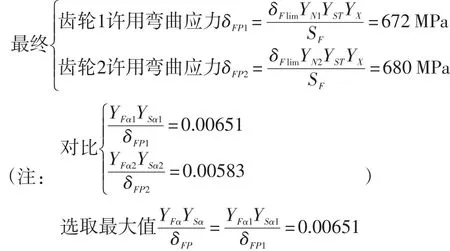

⑥许用弯曲应力δFP1、δFP2

Ⅰ安全系数SF=1.25(按1%失效的概率考虑);

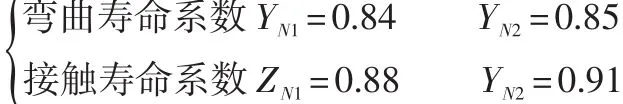

Ⅱ齿轮应力循环次数选择弯曲寿命系数、接触寿命系数;

齿轮1应力循环次数N1=60n1ktn=1.617×109;

(注:k为齿轮转一周时同侧齿面的啮合次数,定为1次;tn为齿轮工作寿命时间,前面定了使用时间为3年,每年52周,每周2天,每天12小时,单位为小时)

齿轮2应力循环次数N2==4.62×108。

按照应力循环次数选择以下系数:Ⅲ实验齿轮应力修正系数YST=2.0;Ⅳ预设弯曲疲劳尺寸系数YX=1.0。

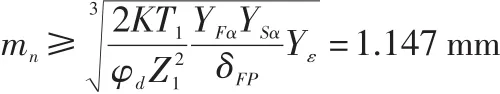

(4)计算齿轮主要尺寸

①计算模数

按照GB/T 1357~1987选取mn=2

②计算尺寸

Ⅰ中心距:a=mn(Z1+Z2)=162 mm

Ⅱ分度圆直径:d1=mnZ1=36 mm d2=mnZ2=126 mm

Ⅲ齿宽:b=φdd1=21.6 mm

当小齿轮齿宽为比计算值大4 mm,

小齿轮齿宽b1=27 mm,大齿轮齿宽b2=22 mm,

齿宽系数φ==0.61取0.6。

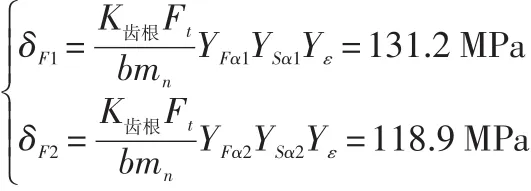

(5)校核齿轮疲劳强度

①校核齿轮齿根弯曲疲劳强度

确定实际齿面齿根载荷系数K齿根

Ⅰ按φd=0.6,b=22 mm,∴KHβ=1.17(不变)

Ⅲ齿轮宽高比为b/h=b/(2.25 mn)=4.89,

∴KFβ=1.15(增大)

ⅣKA=2.0(不变)

Ⅴ KHα=KFα=1.0 (不变)

齿轮1齿面压力Ft=2T1d1=530.6 N

得到实际齿轮齿根弯曲疲劳强度:

②校核齿轮齿面接触疲劳强度

确定各系数如下:

Ⅰ材料弹性系数ZE=189.8 MPA;

Ⅱ节点区域系数ZH=2.5;

Ⅲ重合度系数Zε=0.988;

Ⅳ工作硬化系数ZW=1;

Ⅴ尺寸系数Zx=1;

Ⅵ安全系数SH=1.05。

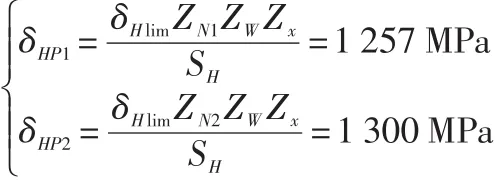

齿轮齿面许用接触应力计算:

选取δHP=δHP1=1 257 MPa。

得到实际齿轮齿面接触疲劳强度:

(注:+[2]《机械设计》上面算式中的系数大多数参考了《机械设计》里第9章9.8-9.9章圆柱齿轮强度计算的表格,具体看参考文献)

2 数据结果

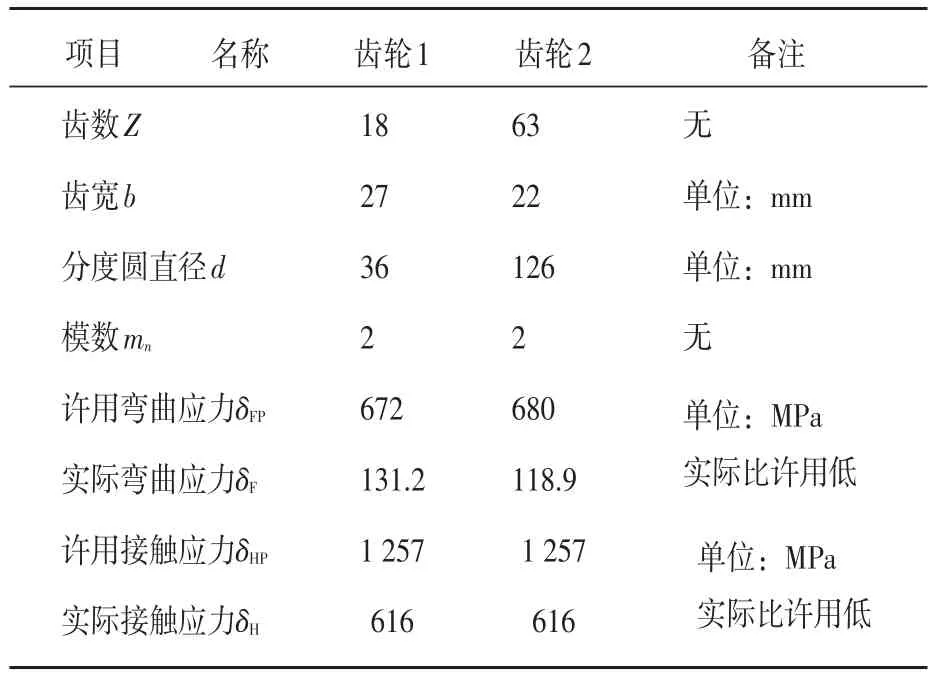

得出齿轮数据如表2所示。

表2 齿轮数据表

3 建模制造

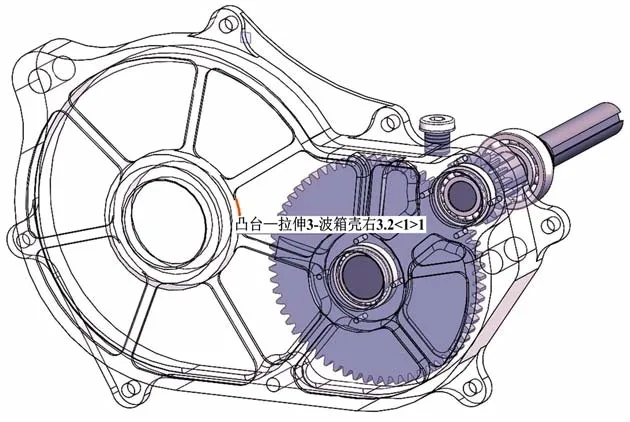

(1)软件建模

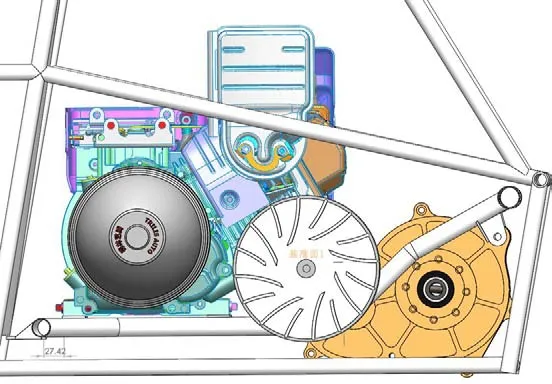

建立如图4所示模型。

图4 SolidWorks建模

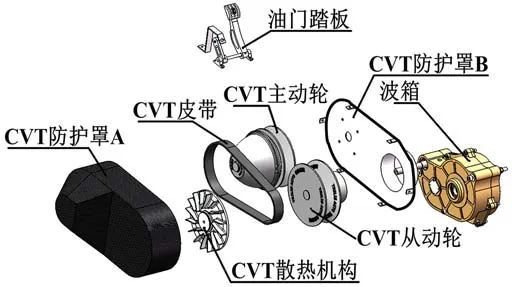

(2)整体装配

CVT与减速箱装配图如图5。发动机与减速箱装配图如图6。

图5 CVT与减速箱装配图

图6 发动机与减速箱装配图

(3)成品调试

成品调试情况如图7。

图7 磨合测试

(4)实车测试

实车测试情况如图8。

图8 实车测试

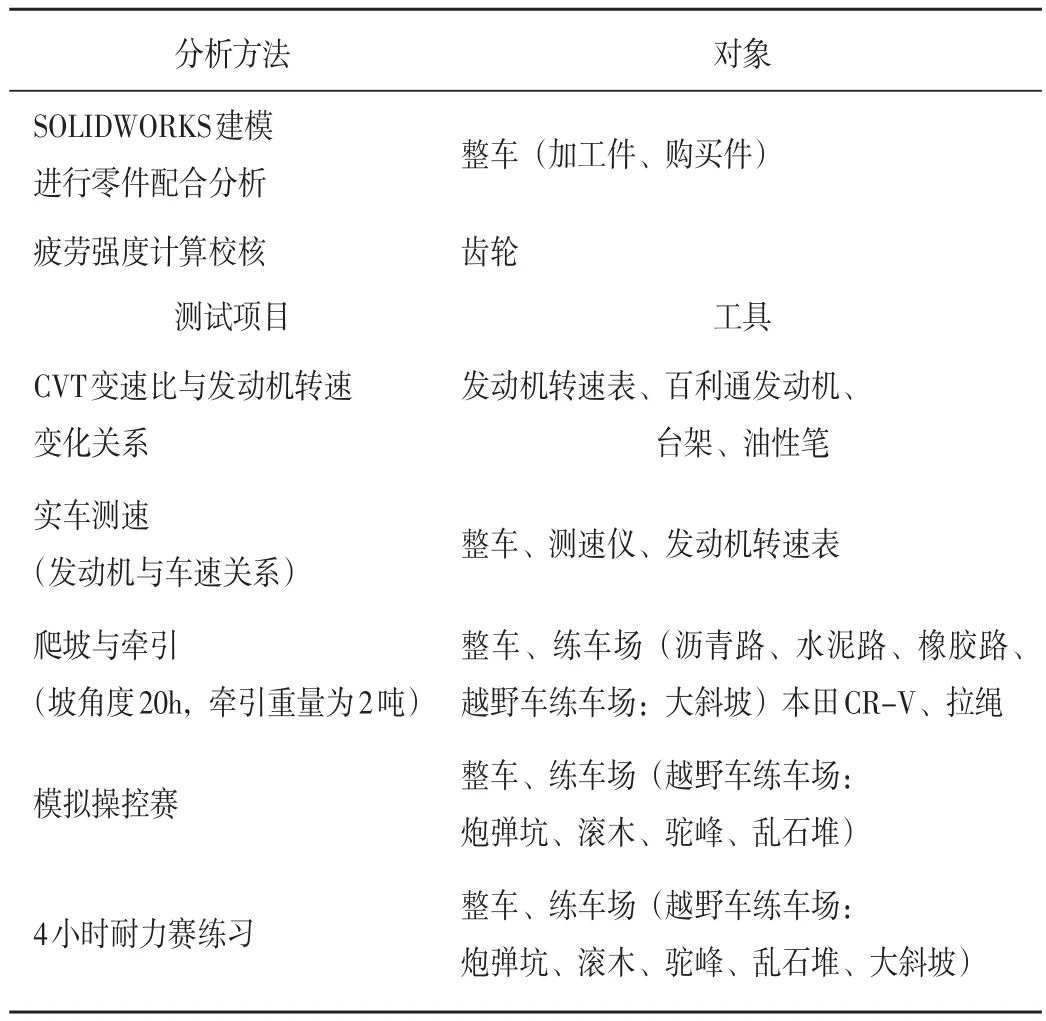

4 测试结果

2月份开始对赛车进行设计,5月份开始制造,赛车于6月中旬下地,在经过一些安全测试(如制动测试、5秒逃生、车手装备、赛车安全装备等等)后,进行了为期25天的连续测试。分析与测试清单见表3。

赛车在日常训练中,过滚木、驼峰、乱石堆等等障碍没有任何异响,在爬坡道角度为30h,长约100 m的坡时也非常轻松,按照组委会提供的赛道图进行仿造以此来测试,赛车连续经过4小时的不间断测试也没有异响以及其他问题。

表3 分析与测试清单

5 结论

团队花费了一整个学期,完成了巴哈赛车的设计与制造。在完成齿轮设计指导,开始加工时也发现很多问题,通过借助企业的指导和帮助,使设计的减速器能顺利达到预期目标。最终通过整个减速器的测试和试验基本能满足巴哈赛车相关要求,减速器综合性能上与现在市面上专为巴哈赛车配套的减速箱不相上下,达到了预期的设计目标。

[1]张宏庆,孟岩,陈刚.中国汽车工程学会巴哈大赛规则(2017年)[Z].中国汽车工程学会,2017.

[2]吴克坚,于晓红,钱瑞明.机械设计手册[M].北京:高等教育出版社,2003.

[3]邹青.机械制造技术基础课程设计指导教程[M].北京:机械工业出版社,2004.9

[4]罗伯特·诺顿.机械设计[M].北京:机械工业出版社,2016.

[5]吴宗泽.机械设计师手册上下册[M].北京:机械工业出版社,2009.1

[6]王德伦,马雅丽.机械设计[M].北京:机械工业出版社,2015.