三通管数控加工夹具的设计

2018-06-03苏楚莲

苏楚莲

(广东省粤东高级技工学校,广东汕头 515041)

0 引言

三通管零件是机械设备中重要的连接件,特别在冲床生产专用设备——机械手中,其加工质量的好坏直接影响整体性能,因此保证其加工质量是至关重要的。在教学过程中,经常会遇到这样的情况:学生在数控车床上装夹三通管时常因装夹不当而损坏工件,工件加工达不到要求,造成废品。因此,为了提高产品质量及加工效率,笔者设计了一种安装在数控车床上的三通管加工夹具。

1 工艺分析

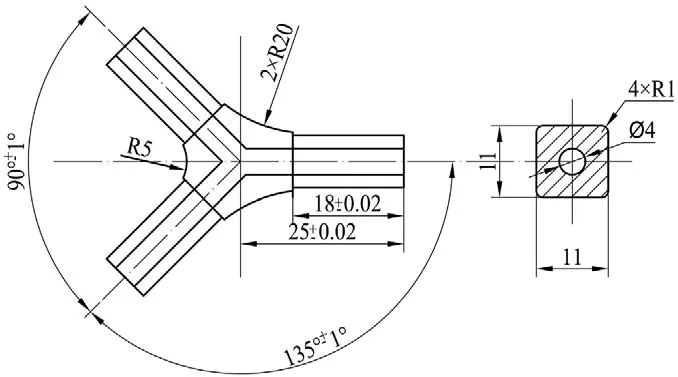

三通管是指有三个开口的管接头,形状各异,并广泛用于输送液体、气体的管网中。常见的三通制作方法有两种:液压挤型、热压成型。本文中所研究的是人字型三通管,其结构如图1所示,材质为铸铝ZL102,零件外形尺寸较小,壁厚为1 mm,具体技术要求如下:

(1)小批量生产;

(2)表面粗糙度Ra1.6,不准用砂布及锉刀等修饰表面;

(3)未注倒角0.5 45;

(4)未注公差尺寸按GB1804-M;

(5)零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷;

(6)无气孔夹砂、无裂纹、无毛刺。

图1 三通管

1.1 三通管零件工艺分析

(1)工件的材质为铸铝ZL102,在加工轮廓前必须先加工出定位基准,才能有利于夹具的装夹。

(2)零件的外形呈三叉按360°均匀分布,应设计出在车床上能进行自动转换角度装置,从而避免多次装夹造成的误差。

(3)工件壁薄,而且在加工过程中容易变形,尺寸也都是自由公差,因此在装夹中要保证定位与防止变形。

1.2 实际生产中存在的问题

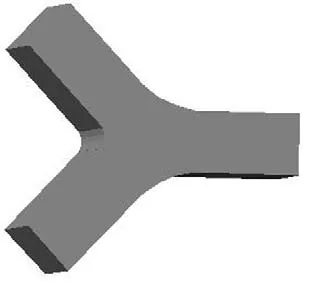

如图2所示,用于加工此零件的毛坯的外形结构不规范,外形结构整体为方形,其三个圆弧角已基本成型。但是三通管之间的位置有一定的角度关系限制,用组合夹具元件也无法拼出其加工所需的夹具结构。

在老式普通夹具中,以V型块作为垫块来放置夹紧工件的,若使用此夹具,即便是加工出两侧夹角都为135°方向的外圆轮廓,也无法直接完成该部分的装夹[1],因为在装夹过程中,夹具空间位置限制了工件的放置方位,而且会夹伤工件,使外壁变形,工件加工的长度受到限制。此工件涉及三个方向的外圆、内孔加工,该夹具不能适应数控车床中的自动高速加工。因此,所设计的夹具需要能适应现代生产需要,实现自动变换角度,以方便装夹,减少装夹次数,才能满足该三通管零件的角度关系限制的加工需求。

图2 毛坯

1.3 机械加工工艺步骤

铸铝ZL102这种合金的最大特点是较其他铸铝合金,其铸造性能最好,能实现精密铸造。

因本零件属多品种、小批量的生产类型,而且精度要求不高,所以根据以上的工艺分析,结合零件毛坯的结构,该零件的机械加工工艺如下:

(1)铣削:校正位置,铣11*11各面,铣R5、R20、R20各圆弧;再在左端两部分接头一大平面上划中心线,并在毛坯下底面正中间钻一工艺孔,直径为0.5 mm;

(2)车削:用夹具装夹工件,车右端接头各外圆、孔及倒角;通过自动转换角度装置,变换角度,车削左端两部分各外圆、孔及倒角(注意装夹,防止变形);

(3)钳工:钳工修整。

在铣床上工件的断面全部加工成为正方形。作为下一步加工三个方向的内孔和外圆作基准。

1.4 夹具的设计要求[2]

针对上面所存在的加工问题,通过现场生产分析后,设计了一套安装在数控车床专用夹具,其结构简单,具有较强的可操作性,能适应零件的生产要求。

(1)定位:该夹具中工件以平面定位,主要形式是支承定位。

(2)夹紧机构(夹紧元件)的要求。

1)夹紧力足够大,并能在一定范围内调节,且不破坏工件;

2)有足够的夹紧行程,即能根据零件尺寸的变化而调整;

3)手动夹紧时有自锁性能;

4)夹具的结构简单紧凑、动作灵活,制造、维护方便、安全;

根据以上工艺分析中的第三步骤“车”,设计的夹具的特点是:

①保证工件装夹平稳,易定位;

②保证能加工出高精度的零件,而且零件加工部分的长度不受限制;

③夹具拆卸、安装的辅助时间较短;

④能自动转换角度以加工三通管的三个方向的外圆、内孔,减少反复装夹时造成误差并夹伤工件;

⑤维修、更换易损坏部件方便。

2 三通管夹具设计

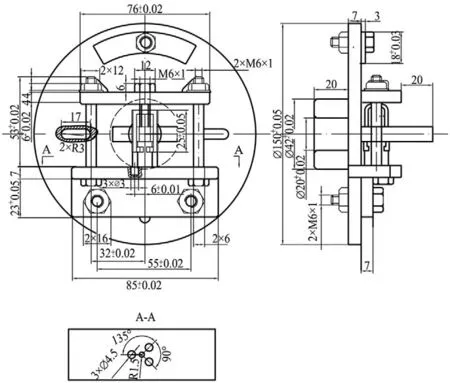

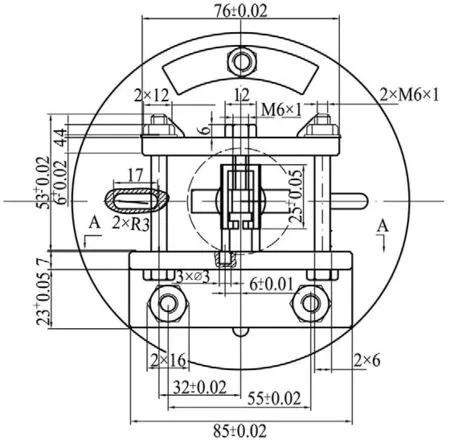

(1)夹具视图

夹具视图如图3所示。

图3 夹具视图

(2)夹具结构图

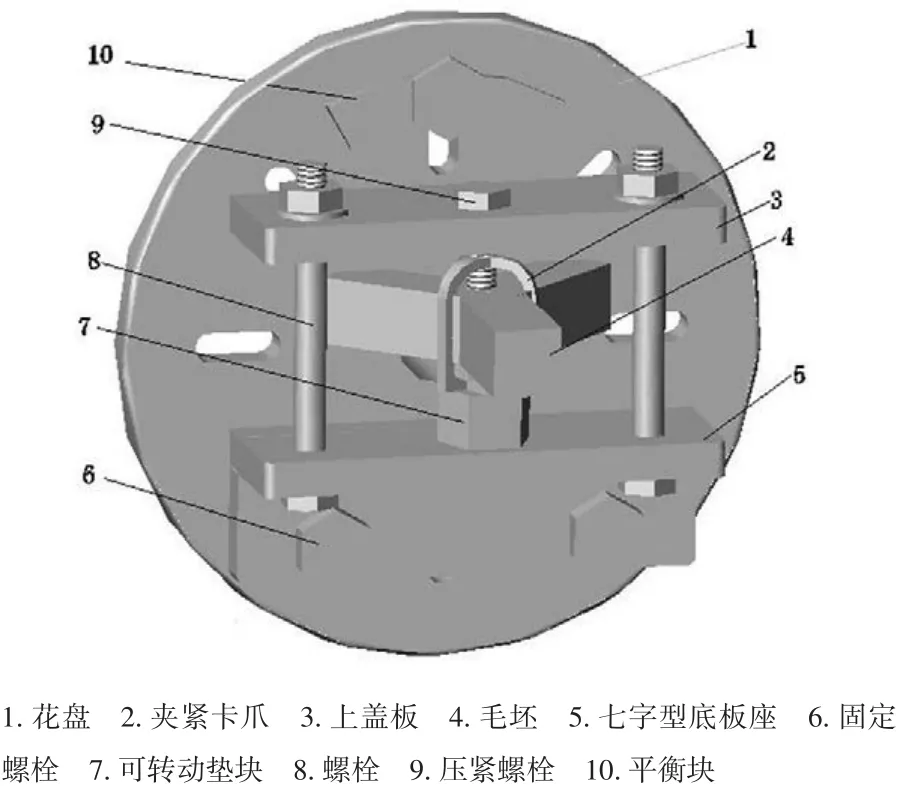

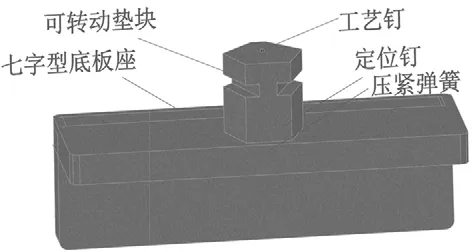

如图4所示,整个夹具的结构设计上有四个比较突出特点[3]:

1)花盘1的作用是花盘上有很多布局不规则的孔,就是为夹持不规则形状的工件用的,如果工件形状更不规则,就更需要花盘了。不规则的孔位就是为了工件靠上之后,总能找到固定孔位锁紧工件。

图4 夹具结构图

2)夹紧卡爪2的作用是随着压紧螺栓12的拧紧,在螺纹传动带动下,与可转动垫块中的沟槽相嵌,夹紧工件。在夹紧时,三卡爪内侧面完成与工件贴紧,达成限制自由度的目的。加工完毕,随着压紧螺栓的松驰,三卡爪从沟槽口与可转动垫块脱离,可卸下工件。

3)可转动垫块7的结构如图5示,其作用是增加工件的加工高度,保证工件与花盘1及主轴的同心,其上有一个工艺钉及三个定位钉。

其中,工艺钉与毛坯上的工艺孔配合,保证工件与可转动垫块在夹紧卡爪2的作用下,能准确定位并保证加工过程中的稳定性。

图5 可转动垫块7

三个定位钉的角度关系分别为135°、135°、90°,与七字型底板座上的定位孔配合,并在固定于七字型底板座中的压紧弹簧的弹力配合下,实现工件的装拆及加工三个方向轮廓尺寸时的角度转换。其中定位钉的作用是在实现自动转角度加工工件其余两方向的外圆内孔的定位。压紧弹簧的作用是配合压紧螺栓9实现的工件的角度转换及工件的装拆。

4)平衡块10的主要作用是:使夹具各处受重均匀,提高夹具在旋转中的稳定性。

(3)数控车床上安装夹具的工作过程

如图4所示,该带分度花盘夹具主要靠上盖板、锁紧螺栓、螺母、7字型底板座、可转动垫块、压紧弹簧、定位孔钉及夹紧卡爪以实现工件的装夹及角度的变换。该夹具安装后,打开数控车床系统(先设定材料的类别等),利用ϕ2.2的单钻头进行钻孔,然后点击确定后进入程序编辑进行外圆、内孔加工。

该夹具的操作过程:

(1)毛坯放置于可转动垫块上,位置与可转动垫块下面的定位钉对应,使毛坯下表面的工艺孔与可转动垫块上表面的工艺钉配合。

(2)将可转动垫块和毛坯放置于7字型底板上,使可转动垫块下面的定位钉与底板上的定位孔对应并嵌合,拧紧上盖板上的压紧螺栓,同时,夹紧卡爪在螺纹传动带动下,从可转动垫块上的沟槽口进入,并与相应沟槽嵌合,使工件固定并夹紧。

(3)拧紧上盖板两侧的螺栓,再以花盘上的装夹部位装夹于卡盘上,加工当前位置(135°)的外圆及内孔。保证各精度要求。

(4)加工完毕,松开上面的压紧螺钉及两侧的锁紧螺钉,在压紧弹簧的弹力作用下,夹紧卡爪带动毛坯及可转动垫块,使之上浮,即与三定位孔脱离,用手转动工件,直到螺钉与下一孔位嵌合,按照上面过程(2)、(3)操作加工第二方向的外圆、内孔(135°)。依此类推,加工第三方向的外圆、内孔(90°)。最终所完成的零件便是三通管的零件。

以上过程即:a、数控编程;b、夹具装夹;c、加工。

3 效果

3.1 加工分析

图6 定位图

从该夹具的总体结构上来看,由于采用了可转动垫块及压紧弹簧,螺栓,定位孔钉后,效率更高。如图1的零件所示,原来每件零件大约加工15 min完成。设计夹具后,每件零件加工时间是8 min,节约了7 min,且工件表面不会压伤,工件装夹更牢固,可实现自动转位,加工不同方向的外圆、内孔,质量稳定,从而减少了反复装夹的次数,减少了操作者的劳动强度,提高了生产效率。

3.2 夹具设计要点

(1)夹具的中心轴线应能保证工件装到夹具上后与工件上三个方向的中心轴线的交点重合[4]。(如图6所示)

(2)压板和锁紧螺钉应能保证夹紧牢固,同时压板的厚度应薄,保证不妨碍走刀路线。

4 结论

通过实践证明,引用数控车床的专用程序和夹具,提出数控车床车削新工艺,通过实例验证了其有效性,对于其它类似不规则的零件等都能达到加工目的。该夹具不仅在企业机加工有一定的实用价值,给企业带来较好的经济效益和社会效益,对类似的三通管工件的加工也具备参考价值。而且能给技工院校机械生产实习提供参考。

[1]乌乐里希·菲舍尔.简明机械手册[M].长沙:湖南科技出版社,2010.

[2]肖继德,陈宁平.机床夹具设计[M].北京:机械工业出版社,2016.

[3]李名望.机床夹具设计实例教程(第二版)[M].北京:化学工业出版社,2014.

[4]北京第一通用机械厂.机械工人切削手册[M].北京:机械工业出版社,2005.