一种新型连续管减阻器的设计与研究

2018-06-03覃光芬

覃光芬

(大庆油田有限责任公司井下作业分公司压裂大队,黑龙江大庆 434023)

0 前言

近年来,随着水平井、大位移井和多分支井数量的逐渐增加以及小井眼钻井技术的发展,连续管技术在这些井中作业的优势越来越明显,用途也越来越广。但由于连续管具有尺寸相对小、柔性相对大、不旋转以及加压困难等特点,导致其与井壁之间的摩擦阻力较大,传递到钻头上的有效钻压很小。且在连续管入井过程中,在注入力和井底摩擦力的共同作用下,容易发生屈曲,甚至造成连续管的“卡死”,从而限制了连续管在大位移井和水平井中的应用。

连续管井下减阻器作为连续管井下工具组合之一,它的应用可以有效减小连续管与井壁间的摩擦阻力,提高机械钻速,缩短作业周期,提高连续管钻井效率,延长连续管的水平进尺。目前,国外已研制出多种连续管井下减阻器,且在连续管实际作业中取得了良好的应用效果[1-3],而国内的该项研究处于起步阶段,本文设计了一种新型连续管作业减阻器,可为国内连续管减阻技术研究提供一定的借鉴与参考。

1 新型减阻器结构设计与原理

1.1 新型减阻器结构

新型减阻器主要由上接头、调整套、壳体、整流器、涡轮、凸轮及从动件、蝶形弹簧、转轴、下接头、振动短节、振动节等组成,具体结构如图1所示。

1.2 新型减阻器工作原理[4-6]

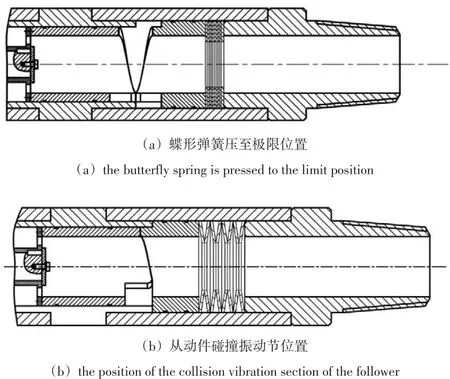

图2为减阻器工作状态示意图。钻井液流经中心管至整流器导流驱动安装在旋转轴上的涡轮转子旋转,涡轮转子产生动力带动旋转轴转动,在旋转轴末端通过联轴器与凸轮连接,经联轴器传递转矩,与转动轴一起转动,圆柱凸轮旋转过程中会使与之相连的从动件做沿周向的直线往复运动,在推力作用下凸轮从动件压缩的蝶形弹簧下行,凸轮每旋转270h便与从动件脱开,再旋转90h后又贴合继续驱使从动件向右运动。从动件每次与凸轮脱开后,由于底部蝶形弹簧的能量释放,驱使从动快速回弹并撞击与壳体相连的振动节。振动经振动节传递到套筒、上下接头以及外壳体,从而使整个减阻器产生轴向振动。随着凸轮的循环转动,上述运动不断重复,减阻器能产生一定频率的持续的轴向振动,最终使得钻柱与井壁分离,减小下行过程中的阻力。

图1 新型减阻器结构示意图Fig.1 Schematic diagram of a new type of drag reduction device

图2 减阻器工作状态示意图

2 结构参数设计

2.1 设计参数

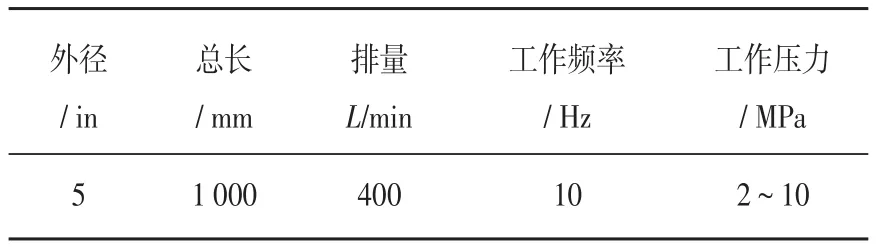

设计参数如表1所示。

表1 设计参数

2.2 工作性能计算

2.2.1 振动能量

碟形弹簧材料选用50CrVA,其屈服强度为ss=1 130 MPa,抗拉强度为sb=1 280 MPa;本设计碟形弹簧的受力大小约为5 kN,当所选碟形弹簧的单片碟形弹簧载荷P0=8 610 N时,其压缩变形量为f0=2.63 mm,则其单片变形量为1.53 mm。取其振幅为19.8 mm左右时,则所需弹簧片数为13片,总高为80.6 mm。

初始时保持凸轮从动件与与振动节保持压紧状态,可使凸轮从动件与与振动节在发生撞击时具有足够的撞击力,故使碟形弹簧保持2 mm的压缩量。此时单片碟形弹簧位移为0.154 mm,即初始时需施加的预紧力为:

振动节在回程内由碟形弹簧弹性势能转化为凸轮从动件动能。碟形弹簧施加在凸轮从动件上的力为:

其中′为碟形弹簧在回程过程中单片碟形弹簧压缩量。则凸轮从动件位移:

其中S弹为碟形弹簧受到5 kN力时的压缩量为:Sn=1.53×13=19.89 mm。

由式(2)与式(3)求得:

则凸轮从动件加速度为:

式(5)中:m为凸轮从动件质量。

推理可得微分方程式:

求解得位移方程式为:

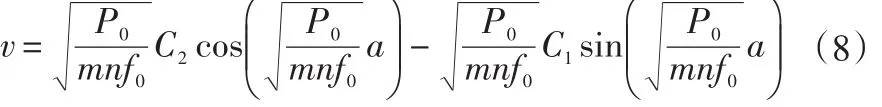

其中a为加速度,C1,C2为常数,则速度方程式为:

当位移S=0时,速度为0,加速度大小为:

当位移S=19.89(最大行程)时,加速度大小为:

代入得C1=-3.45,C2=19.63。

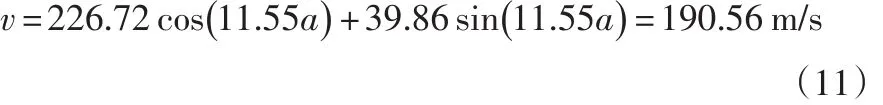

最终凸轮从动件撞击振动节时的速度为:

其凸轮从动件撞击振动节的动量为:

简化凸轮从动件模型:假设凸轮从动件冲击壳体后,凸轮从动件立马停止运动且壳体向前运动一段距离。

设碰撞前凸轮从动件速度为v10=190.56 m/s,碰撞后速度为v11=0

碰撞前壳体速度为v20=0,碰撞后(凸轮初始状态)速度为v21,由动量守恒得:

代入求得:v21=3.7 m/s

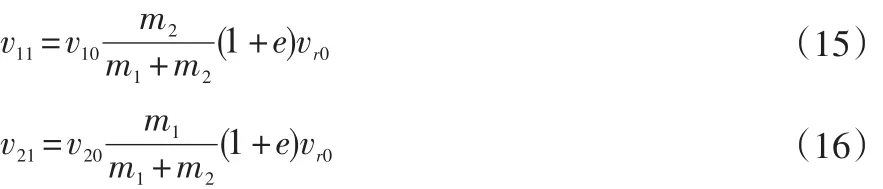

由牛顿的碰撞定律知,对心碰撞两物体分离速度vr与接近速度vr0成正比,比例系数即为恢复系数e:

由所述式子可解得:

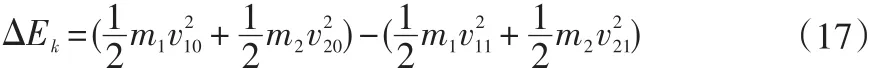

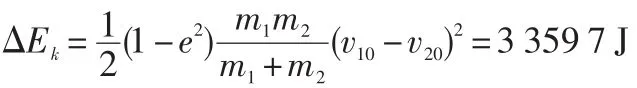

则动能损失为

将式(15),式(16)代入得:

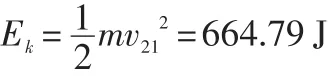

传递到壳体的动能为:

2.2.2 振动频率

凸轮转动频率控制在2~20 Hz以内即可,由于频率对振动减摩效果有直接的影响,因此参考现有的实验模拟数据可得到:振动频率在1~7 Hz内时,连续管的振动减摩效果随振动频率的增加而增加;当振动频率超过7 Hz后,继续增大振动频率对连续管振动减摩效果影响不大,综合考虑下管长度的影响,10 Hz左右的振动频率可以使的连续管振动减摩效果较好。

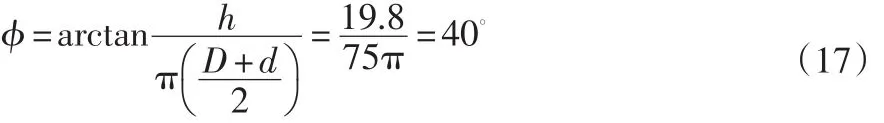

凸轮最大长度L=110 mm;凸轮螺旋升角:

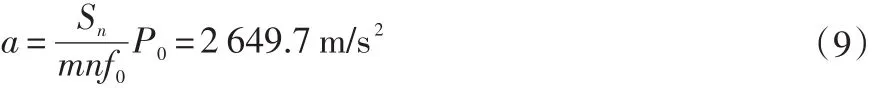

根据凸轮转动的角度,设定凸轮与从动轮的两竖直面贴合时为0h分别选则凸轮转动角度在90h,90h~135h及360h的空间位置,凸轮转动方向如图3所示。

图3 凸轮运动状态Fig.3 Cam movement state

需要说明的是,根据连续管作业的不同需求,可以设计生产多系列不同行程的凸轮组。

3 结论

本文针对连续管作业时管柱与井壁之间摩擦阻力大,易造成连续管屈曲,甚至“卡死”的现象,设计了一种利用螺旋式凸轮轨道实现往复运动来撞击壳体产生振动的震荡机构,并由涡轮提供动力。根据某种现场实例工况和设计数据,得到该新型减阻器的振动频率能达到11 Hz,瞬时撞击速度为3.7 m/s。

并且该减阻器具有以下优势和特点:(1)采用蝶形弹簧和涡轮装置作为动力源;(2)通过凸轮组件周期性的运动使蝶形弹簧回弹产生撞击,响应快速,机构简单紧凑,凸轮接触为高副接触,磨损情况大大改善,并且加工和维修时可以在接触面上镀上耐磨材料;(3)不依赖钻井液冲击性能,与钻井液类型无关,持续工作能力强,更换配件简便,维护、安装方便。

[1]付加胜,李根生,史怀忠,等.井下振动减摩技术研究进展[J].石油机械,2012,40(10):6-11.

[2]陈朝伟,周英操,申瑞臣,等.连续管钻井减摩技术综述[J].石油钻探技术,2010,38(1):29-31.

[3]欧阳赛赛,葛云华,王苏为,等.连续管钻井减阻技术发展 [J].石油矿场机械,2016,45(10):11-15.

[4]张云飞,贺会群,都亚男,等.连续管井下减阻器研究进展[J].石油机械,2015,43(7):36-41.

[5]王安义,梁政,吴大飞.连续管井下作业摩阻计算分析[J].石油机械,2010,38(1):25-27,31.

[6]易灿,李根生,范红康.井下振动减摩器的设计及试验研究[J].石油矿场机械,2003(6):42-44.