基于电喷射的烧结型银墨水打印成型*

2018-06-03孟庆博王大志熊胜虎郭晓艳

孟庆博,王大志※,王 强,熊胜虎,郭晓艳,柳 翠,袁 晓

(1.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连 116024;2.华东理工大学材料科学与工程学院,上海 200237)

0 引言

银因具有良好的导热性、导电性及化学稳定性[1],广泛应用于光伏电池[2]、微电子元件[3]、天线[4]、射频识别标签[5]等器件。其中,银墨水是实现上述器件中银结构制作的主要原料。按照固化成型温度,银墨水可分为高温烧结型和常温固化型[6]。常温固化型银墨水具有较好的电学性能并可以在室温条件下固化成型。但为降低成型温度,固化型银墨水中难以添加能够粘连基底的粘结相成分,因此其固化结构与基底之间的结合力较低。对于压电谐振器或换能器等对电极结合强度要求较高的器件,常温固化型墨水难以保证其可靠性[7]。烧结型银墨水中所包含的粘结相成分可以与基底反应,从而提升烧结结构与基底结合处的力学和电学性质。例如,墨水中的玻璃粉可以在高温条件下与晶硅光伏电池表面的减反射膜发生反应,腐蚀穿透减反射膜,从而提高银电极与硅片间的结合强度,降低接触电阻[8]。因此,目前在光伏电池、压电陶瓷元器件等领域,高温烧结型银墨水仍是不可替代。

丝网印刷技术具有制造过程相对简单可靠和生产率较高等优点,是烧结型银墨水最普遍的印刷成型方式[9]。但由于需要依赖网板辅助墨水成型,其印刷结构的精度、高宽比和灵活性等受到了一定的限制[10]。移印法是另一种常用的高精度烧结型银墨水印刷工艺。但其印刷结构宽度降低的同时,高度和横截面积也会随之下降,因而导致所印刷的银结构的电阻上升,电学性能下降[11]。

喷墨打印是一种非接触式增材制造技术,因具有打印过程灵活可控、工艺简单和材料利用率高等优点,广泛应用于电子元件,传感器,微机械构件等器件的制造过程中。喷墨打印通过热发泡或压电元件驱动等方式将液滴从喷孔处挤出,其喷射液滴的直径由喷孔内径决定,通常约为喷孔内径的两倍[12]。因此,为获得高精度打印结构,需要降低喷孔内径的尺寸。但烧结型银墨水需要热场辅助固化成型,在喷孔内径尺寸较小的情况下,高温热场会导致墨水快速固化并堵塞喷孔[13],无法实现稳定打印。

针对上述烧结型银墨水成型工艺的问题,本文提出了银墨水电喷射打印制造技术。该技术基于电流体动力理论,利用电场力和粘性力使墨水形成直径远小于喷孔内径的稳定精细射流[14]。因此,该技术可以利用内径较大的喷孔打印高精度结构,从而有效防止喷孔堵塞。同时,利用热场加快墨水固化成型速度,减缓打印结构在基底的扩散。此外,设计了一种冷却夹具,以减少热场对喷头内墨水的影响,保证墨水能够稳定流通。实验表明该技术可以利用烧结型银墨水实现具有较大高宽比的微米级银结构的稳定打印制造。

1 打印实验

1.1 打印设备的搭建

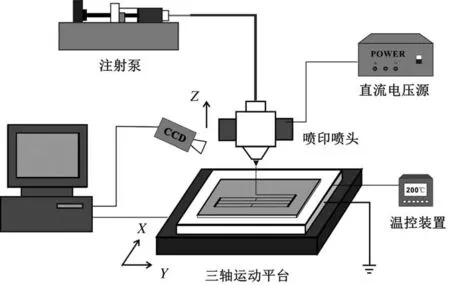

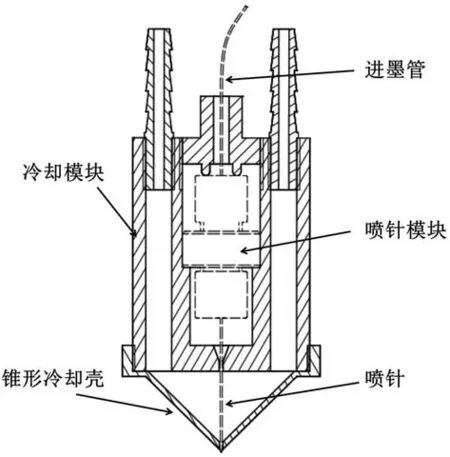

银墨水电喷射打印系统示意图如图1所示,其主要由电喷射打印喷头、温控装置、高压电源、注射泵、三轴运动平台、工业相机以及上位机组成。电喷射打印喷头的装配图如图2所示,包含喷针模块和冷却模块两部分:喷针模块固定于冷却模块内,用于连接注射泵和喷针,实现银墨水的稳定流通;冷却模块包裹于喷针模块外部,是一个冷却流体循环系统,其锥形冷却壳内部空腔在喷头工作时充满冷却循环流体,起到给喷头降温的作用。温控装置由铸铝加热板、热敏电阻以及数字温控器组成:铸铝加热板以管状电阻元件为发热体,采用铝合金浇铸成型,具有温度均匀、保温性能好等优点;热敏电阻实时检测加热板的温度,并将温度信息反馈给数字温控器;数字温控器比较加热板的温度与设定温度间的关系,并控制发热元件的开关,从而调节电喷射打印系统的打印温度。高压电源在喷头和铸铝加热板地电极间建立高压电场;注射泵均匀、持续地将烧结型银墨水注入喷头中;三轴运动平台控制打印基底的运动速度和运动形状;为保证打印的稳定性,利用工业相机观测电喷射打印过程;上位机是电喷射打印系统的控制中心,可以控制运动平台的运动状态和喷孔的打印高度,并实时显示相机视野范围内的打印情况。

图1 电喷射打印系统示意图Fig.1 Diagram of E-Jet printing equipment

图2 电喷射打印喷头装配图Fig.2 Assembly diagram of E-Jet printing nozzle

1.2 微米银结构的制造

为稳定打印具有大高宽比的微米银结构,本文进行了烧结型银墨水的电喷射打印实验。实验过程中,通过在喷针和基底之间施加高压电场的方式,获得稳定的高精度聚焦射流。随着电场的增加,打印射流呈现出四种不同的模式,分别是液滴模式、纺锤射流模式、锥射流模式和斜射流模式(图3)。可以发现,锥射流模式具有射流尺寸小、打印过程稳定等优点,更有益于提高打印结构的精度和可控性。为了形成并保持稳定的锥射流模式,电压、流量、打印高度分别设定为960 V、0.2 μL/min和250 μm。为使打印结构迅速固化成型,打印温度设定为200℃。本文采用氮化硅多晶镀膜硅片作为打印基底,其具有优良的光电性能,高电介质常数,抗高温氧化性以及高耐磨性等优点,广泛应用于晶硅光伏电池、瞬变电压抑制器等器件[15]。将最终制备的银结构置于马弗炉中进行热处理,热处理过程包含燃烧阶段和烧结阶段两个阶段:燃烧阶段温度为400℃,保温时间为30 min,主要发生的是分散剂、表面活性剂等有机物的燃烧;烧结阶段温度为780℃,保温时间为10 s,此阶段打印结构中的玻璃粉熔融并腐蚀氮化硅膜,使银颗粒与硅基底接触,形成银与硅的合金。烧结工艺可以提高所打印的银结构的致密度和导电性能,并提高银电极与多晶硅片间的结合强度,降低接触电阻。

图3 打印射流模式图Fig.3 Diagram of different printing mode

2 结果与讨论

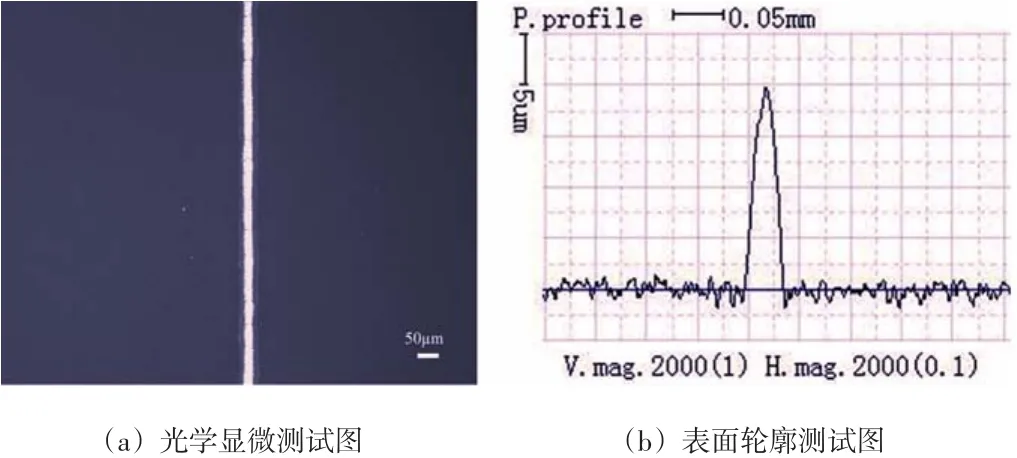

图4为打印制造的银线结构的几何形貌图,光学显微镜观测结果显示所打印的银线结构均匀连续,无明显边缘扩散现象(图4(a));表面轮廓测试结果显示所打印的银线结构线宽约为50 μm,线高约为18 μm,高宽比为0.36左右(图4(b))。与传统丝网印刷技术相比,利用电喷射打印技术所制造的银线结构的精度更高,高宽比更大,其几何形貌更有利于降低结构的电阻。同时,银线结构宽度的降低有益于降低光伏器件的阴影损失,从而提高其光电转换效率。

图4 微米银线结构几何形貌图Fig.4 Profile of the printed silver line structure

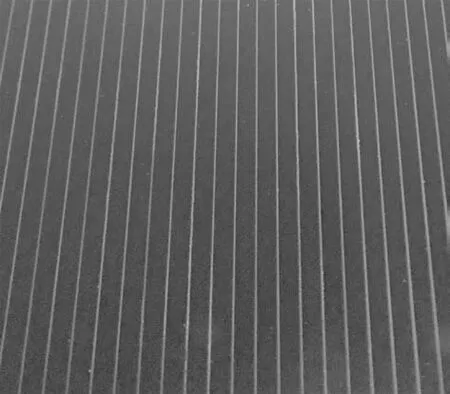

经电学性能测试得所制造的银结构的电阻率约为6.5 μΩ·cm,与丝网印刷所制造的银结构的电阻率相近(通常为3 μΩ·cm~5.5 μΩ·cm)[16]。但本文使用的烧结型银墨水中银含量仅为35 wt%,远小于丝网印刷所使用的银浆的银含量(通常大于75 wt%)。墨水中不导电成分含量的上升会降低银结构的致密度,提高孔隙尺寸与孔隙率,从而降低其导电性能。因此,若提高墨水中的银含量,打印制造的银结构的电学性能仍有很大提升空间。图5为利用电喷射打印技术制造的晶硅光伏电池正银电极实物图,可以观察到该技术打印过程稳定,具有长时间、大面积打印的能力。

图5 电喷射打印的银电极实物图Fig.5 Photograph of printed silver electrodes using E-Jet printing technique

3 结论

本文提出银墨水电喷射打印制造技术,利用电场力和粘性力聚焦喷孔处墨水,获得了远小于喷孔内径的精细射流;利用热场加快墨水固化成型速度,减缓了打印结构在基底上的扩散;利用喷针冷却夹具对喷头进行冷却,从而减少热场对喷头内墨水的影响,保证墨水的稳定流通。最终,利用烧结型银墨水稳定打印制造了宽50 μm,高宽比0.36,电阻率6.5 μΩ·cm的微米银线结构,为制造光伏电池,压电陶瓷电极等微米结构提供了一种分辨率高、可控性好、制造成本低的新方法。

[1] Krutyakov Y A,Kudrinskiy A A,Olenin A Y,et al.ChemInform Abstract:Synthesis and Properties of Silver Nanoparticles: Advances and Prospects [J].Chemin⁃form,2008,77(35):242-269.

[2]Hilali M M,Nakayashiki K,Khadilkar C,et al.Effect of Ag Particle Size in Thick-Film Ag Paste on the Electri⁃cal and Physical Properties of Screen Printed Contacts and Silicon Solar Cells[J].Journal of the Electrochem⁃ical Society,2006,153(1):A5-A11.

[3]Tan M,Wang X,Hao Y,et al.Novel Ag nanowire ar⁃ray with high electrical conductivity and fast heat transfer behavior as the electrode for film devices [J].Journal of Alloys and Compounds,2017,701:49-54.

[4]Subramanian V,Frechet J M J,Chang P C,et al.Prog⁃ress Toward Development of All-Printed RFID Tags:Materials, Processes, and Devices [J].Proceedings of the IEEE,2005,93(7):1330-1338.

[5] Rida A, Yang L, Vyas R, et al.Conductive Ink⁃jet-Printed Antennas on Flexible Low-Cost Paper-Based Substrates for RFID and WSN Applications [J].IEEE Antennas&Propagation Magazine,2009,51 (3):13-23.

[6]Ko S H,Chung J,Hotz N,et al.Metal nanoparticle di⁃rect inkjet printing for low-temperature 3D micro metal structure fabrication [J].Journal of Micromechanics and Microengineering,2010,20(12): 125010.

[7] Barabanova E V,Malyshkina O V,Topchiev A A,et al.Effect of Electroding on the Measured Dielectric Properties of PZT Ceramics[J].Ferroelectrics,2015,479(1):43-47.

[8] Slistan-Grijalva A,Herrera-Urbina R,Rivas-Silva J F,et al.Synthesis of silver nanoparticles in a polyvinyl⁃pyrrolidone (PVP) paste,and their optical properties in a film and in ethylene glycol[J].Materials Research Bulletin,2008,43(1): 90-96.

[9]Mette A.New Concepts for Front Side Metallization of In⁃dustrial Silicon Solar Cells[M].Freiburg: University of Freiburg,2007.

[10] Erath D, Filipovi A, Retzlaff M, et al.Advanced screen printing technique for high definition front side metallization of crystalline silicon solar cells [J].So⁃lar energy materials and solar cells,2010,94(1):57-61.

[11] Glunz S W.High-Efficiency Crystalline Silicon Solar Cells [J].Advances in Optoelectronics, 2014,2007(10):1-27.

[12]Ko S H,Chung J,Hotz N,et al.Metal nanoparticle di⁃rect inkjet printing for low-temperature 3D micro metal structure fabrication [J].Journal of Micromechanics and Microengineering,2010,20(12):125010.

[13]An B W,Kim K,Lee H,et al.High-Resolution Print⁃ing of 3D Structures Using an Electrohydrodynamic Ink⁃jet with Multiple Functional Inks [J].Advanced Mate⁃rials,2015,27(29):4322-4328.

[14] Barton K,Mishra S,Shorter K A,et al.A desktop electrohydrodynamic jet printing system [J].Mecha⁃tronics,2010,20(5):611-616.

[15]刘志平,赵谡玲,徐征,等.PECVD沉积氮化硅膜的工艺研究 [J].太阳能学报,2011,32(1):54-59.

[16]Hyun W J,Lim S,Ahn B Y,et al.Screen Printing of Highly Loaded Silver Inks on Plastic Substrates Using Silicon Stencils [J].Acs Applied Materials&Interfac⁃es,2015,7(23):12619-12624.