天津大北环线跨既有铁路框架墩施工技术

2018-06-02张洪忠

张洪忠

Construction Technology for Frame Piers of Tianjin North Ring Road across Existing Railways

摘要:以津保铁路大北环线金钟河特大桥跨既有铁路框架墩施工为例,介绍了在场地狭窄、管线复杂、运输繁忙的电气化铁路上、有限的天窗时间内等条件下架设钢横梁的施工技术方法,采取了有效的安装方法,为今后同类框架梁施工提供有益的借鉴。

Abstract: Taking the frame pier construction of Jinbao Railway North Ring Jinzhonghe Super Large Bridge across the existing railway as an example, the paper introduces the construction technology method for erecting steel beams under conditions of narrow site, complex pipeline, heavy-duty electrified railway and limited sunroof time, and adopts the effective installation method to provide a useful reference for the construction of similar frame beams in the future.

关键词:跨既有铁路;框架墩;快速;安装

Key words: cross existing railway;frame pier;rapid;installation

中图分类号:TU323.5 文献标识码:A 文章编号:1006-4311(2018)15-0177-03

0 引言

近些年来,我国铁路发展迅猛,新修线路跨越铁路越来越多,上跨电气化铁路的安全防护要求极高。特别是在新修线路小角度跨越既有线时,采用普通现浇梁方式将导致单孔跨度加大,经济性不强。框架墩结构由于其布置非常灵活得到了广泛的应用。为减少对铁路的影响,双柱钢横梁式框架墩以其跨越能力大、施工及养护维修方便等优点,在跨越既有铁路工程中应用较多。

1 工程概况

新建天津至保定铁路大北环线位于天津市北辰区,起自既有京沪线汉沟镇站,终点为北环线上的既有胡张庄线路所,是缓解天津市日趋紧张的铁路运输能力的新通道。

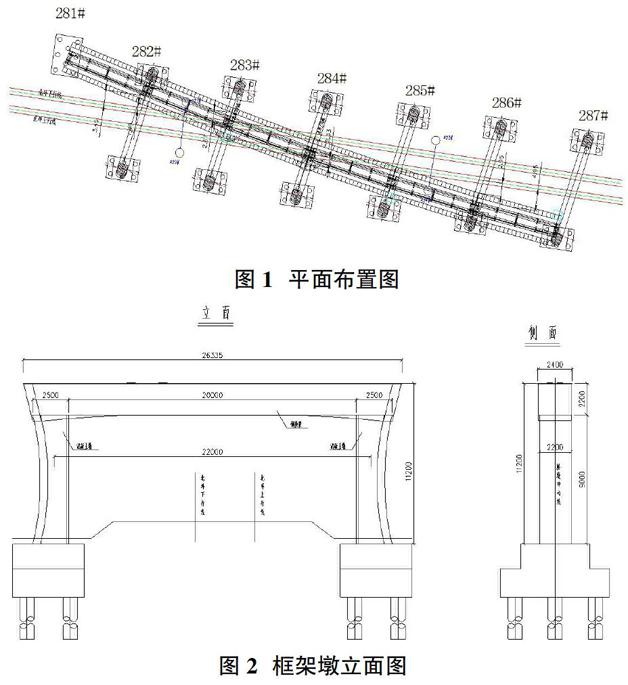

大北环线金钟河特大桥右线282#-287#墩上跨既有北环铁路,下部结构采用框架墩、群桩基础形式,上部采用5×20mT梁跨越既有北环铁路。框架墩横向跨度为22m,立柱高度9m,框架墩钢横梁采用箱型截面,梁高为2.2m,梁宽2.32m。钢横梁底板距接触网承力索仅46cm,全桥钢横梁共6处,共计430吨。最重钢横梁为跨越284#墩和285#墩处钢横梁,重量为74t,其他4根钢横梁重量均为72t。

2 框架墩施工工艺流程

场地平整、硬化—临近既有线施工围护—桩基施工—承台基坑开挖—承台施工—框架墩立柱施工—钢横梁现场焊接—履带吊试吊演练—钢横梁场地就位—铁路封锁要点—履带吊起吊、快速就位—临时固定—焊接施工、涂装—施工完成。

3 框架墩立柱施工方案

3.1 安全围护施工

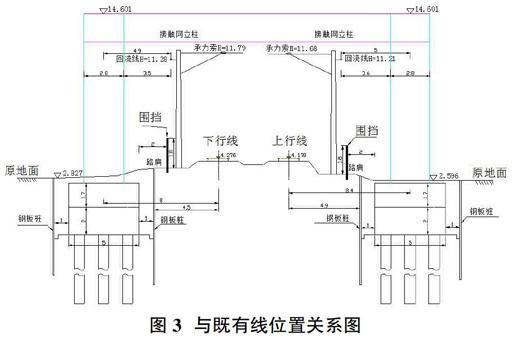

跨越既有铁路处为路基结构,线间距4.0~5.4m不等,接触网立柱位于两侧路肩上。既有铁路主要为货运线路,日列车通行量约80多对。根据现场地形地貌实测,邻近营业线部分的基坑开挖深度在3~4.9m左右,开挖邊界距铁路安全边界仅2m。为保证既有铁路安全,根据铁路相关部门要求,施工场地范围沿铁路两侧设置1.5m高封闭围挡进行防护,围挡距离既有铁路上下行线路中心距离不小于4m。基坑开挖前沿承台边线向外1m处插打工字钢,单桩逐根插打法施工。工字钢桩按照12m施工,基坑开挖深度>3m时,距离桩顶1m处设一道工字钢围囹。工字钢桩靠近既有线侧不得拔除,以防对既有线路基带来不利影响。(图3)

3.2 框架墩立柱施工

首先测量放线,绑扎完成墩柱钢筋支立墩柱模板,在模板内按设计位置安放墩顶外包钢板,钢横梁设计有端部弧形钢板,钢横梁吊装就位后,钢横梁梁底端部弧形钢板外包墩顶钢板,两块钢板间净间距为20mm,因此在框架墩混凝土浇筑前对墩顶外包钢板的顶面的高程、平面位置进行放线精确就位,通过缆风绳固定墩柱模板进而保证混凝土浇筑完成后墩顶外包钢板位置准确。

3.3 立柱顶临时支座施工

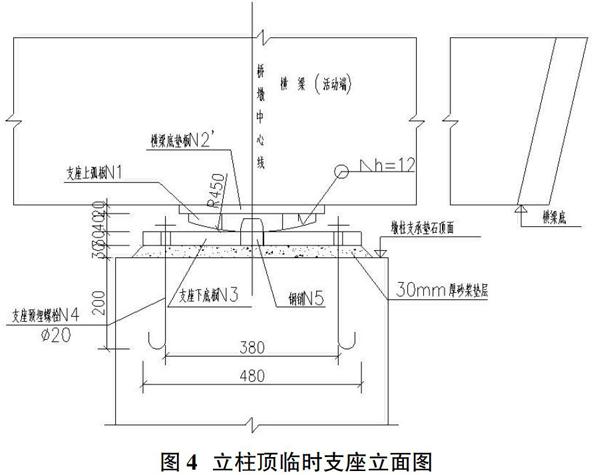

钢横梁固定端底板位置支座上弧板均设计有2个销轴孔(直径50mm),活动端底板位置支座上弧板均设计有2个销轴槽(50×80mm),墩顶临时支座下底板上对应位置均设计有45号锻钢销轴(直径50mm),梁体就位后固定端销轴落位至销轴孔内,活动端销轴落位至销轴槽内,固定端限制钢横梁的平面位移,活动端仅限制横向位移,因此临时支座施工时需要调整支座下底板的平面位置及水平度,进而确保销轴的位置、竖直度准确。

4 钢横梁吊装方案

4.1 钢横梁制造梁段划分

为满足公路运输要求,单片钢横梁分两段在厂家制作;运输到现场后,在硬化场地的台座上将两段钢横梁焊接成整体后再进行吊装。(图5)

4.2 吊装机械选择

钢横梁吊装作业由SCC4000型履带起重机完成,根据现场场地及吊装重量等要求,选择吊臂长42m,最大作业半径17m,配重140t,根据履带吊工况荷载表内插法求得最大起吊重量104t,单片梁体实际最大重量74t,吊装安全系数k=104/74=1.405。

4.3 吊装施工组织

本工程钢横梁共6片,每个垂停点90分钟,为减少对铁路运营的影响,按照在每个点内完成相邻2片钢横梁的吊装作业,仅需3次吊装即可完成。

4.4 吊装场地处理与场地布设

根据钢横梁及履带吊重量、吊装钢横梁时的各种工况,计算出所需地基承载力。400t履带自重为120t,车载压重40t,后配重140t,吊重按照74t考虑。每条履带接地面尺寸为9.5m×1.2m。吊装时的总荷载为74t+180t+120t=374t,对地基的最小承载力要求为:3740kN/(9.5m×1.2m×2)=164kPa。

根据地勘资料及现场挖验,在履带吊吊装活动的三个位置进行换填,下挖1.5m后分别填筑30cm建筑垃圾、三层5%灰土共90cm逐层碾压后,在灰土顶面浇筑30cmC25混凝土,最后在混凝土顶面满铺25mm钢板。

根据履带吊性能参数及既有线与框架墩的平面位置关系,用CAD模拟履带吊吊装就位位置、钢横梁加工位置、吊装前就位位置。在吊装场地远离既有铁路侧布设台座作为钢横梁对接、拼装场地。其余硬化位置作为履带吊拼装场地,履带吊拼装完成后将对接好的钢横梁置于吊装前位置就位。

4.5 吊装前绝缘处理

钢横梁底板距接触网承力索仅46cm,钢横梁吊装后,为确保后续工程的作业安全,避免影响行车的安全,在每根钢横梁下方接触网范围内安装高压绝缘板,采用绝缘螺栓将绝缘板固定在梁底,避免了钢横梁的导电带来的施工安全隐患。

5 钢横梁安装方案

5.1 钢横梁落梁方案优化

为避免加工误差影响钢梁就位,在充分理解设计意图的基础上,优化钢横梁销轴,将固定端2个销轴割除1个,活动端销轴全部割除,钢横梁固定端销轴落位至销轴孔后,通过对钢横梁自由端纵轴线的测量,指导自由端准确就位。在自由端用2块钢板做挡板分别焊接在支座下底板上,挡板与钢横梁间每侧预留5mm空隙,起到横向限位,纵向自由伸缩的作用,方便了钢横梁的快速安装定位。

5.2 钢横梁顶面T梁支座及接触网支柱基础施工

通过测量放线,根据墩顶临时支座及销轴位置,确定钢横梁架设后的平面位置坐标;根据T梁架设后的位置坐标及接触网支柱基础坐标,在钢横梁顶面施工T梁支座及接触网支柱基础螺栓孔。

5.3 钢横梁吊装架设

以第一个点为例,在垂停点90分钟内完成2片钢横梁的吊装作业,具体施工作业流程如下:①铁路封闭前1小时,各类人员到达指定位置,起重工挂好吊环,钢横梁固定端两侧缆风绳组就位,自由端缆风绳盘好并牢系在梁体侧面爬梯上。②铁路封闭第0~10分钟,吊车起吊钢横梁,固定端通过拉缆风绳配合吊车控制钢横梁平稳上升,钢横梁底高于墩顶时将钢横梁旋转并走行到指定位置,将钢横梁起吊到墩顶上方,将缆风绳解下交给缆风绳组。③第10~20分钟开始落梁、就位,用撬棍配合履带吊将梁体固定端销轴孔套入临时支座顶销轴,自由端通过测量指导梁体就位。④第20~30分鐘开始钢横梁临时固定,自由端先焊接钢板挡板,再焊接梁体两端墩顶与梁体的耳板,拆除吊钩。⑤第30~40分钟履带吊退回,在履带与钢板间铺设竹胶板,在履带转弯过程中竹胶板随履带一起在钢板上旋转滑移,减小履带与钢板间的摩擦,以最快速度到达指定位置起吊第二片钢梁。⑥第40~45分钟履带吊落钩及对第二片梁挂好高强吊带。⑦第45~60分钟第二片钢横梁开始起吊、旋转、走行至指定位置起吊钢横梁到墩上方。⑧第60~70分钟进行第二片钢横梁落梁及就位工作。⑨第70~75分钟进行钢横梁临时加固,拆除吊钩等工作。⑩第75~80分钟将履带吊吊钩旋转至铁路安全限界以外。

封闭时间结束前5分钟完成全部跨线工作,人员设备撤至安全位置,供电部门进行送电。

6 结束语

施工中严格按照施工方案控制,提前进行模拟演练,消除施工中可能发生的各种问题,确保了钢横梁架设的成功实施,为类似工程提供了借鉴与参考,尤其在有限的天窗点时间内完成跨越电气化铁路钢梁的架设施工有着积极的指导意义,具有可行性及推广价值。

参考文献:

[1]袁书强.大跨度预应力混凝土框架墩结构受力特性及施工措施[J].城市道桥与防洪,2017(9).

[2]袁书强.高铁门式框架桥墩施工技术研究[J].交通世界,2017(23).

[3]高荣峰.大西客专上跨运营铁路框架墩施工技术[J].价值工程,2017(06).

[4]郑纪研,单宏伟,曹伟星,胡洋.大跨度预应力混凝土框架墩受力分析[J].现代交通技术,2016(1).