观音山隧道下穿高速公路桥梁时的爆破振动控制技术

2018-06-02张江余

张江余

Blasting Vibration Control Technology for Guanyinshan Tunnel Underneath a Expressway Bridge

摘要: 铁路隧道下穿高速公路桥梁的爆破掘进施工时,为了确保公路桥梁的结构安全及运营安全,隧道爆破掘进采取了分步开挖法、中空大直径掏槽眼、水压爆破及微差控制爆破等一系列的减少减振技术措施,将爆破对既有公路桥梁的振动控制在安全范围内,确保了其结构的安全,取得了预期效果。

Abstract: In order to ensure the structural safety and operational safety of expressway bridges during the construction of blasting tunnels under railway tunnels passing through expressway bridges, series of measures to reduce vibration are taken for tunnel blasting and excavation, such as, step-by-step excavation method, hollow large-diameter grooved holes, hydraulic blasting and differentials, and so on, to control the vibration of existing road bridges within a safe range, ensure the safety of their structures and achieve the desired results.

关键词: 铁路隧道;下穿高速公路;桥梁;爆破减振措施;监测振动

Key words: railway tunnel;underpass expressway;bridge;blasting vibration reduction measures;monitoring vibration

中图分类号:U455.6 文献标识码:A 文章编号:1006-4311(2018)15-0124-03

0 引言

当新建隧道距离既有公路或是鐵路建(构)筑物较近时,隧道的爆破掘进产生的强烈振动如果不控制在适当的安全范围内,无疑会对既有建(构)筑物的结构造成破坏,影响既有建(构)筑物的正常安全使用。为了确保既有建(构)筑物的结构安全及正常使用,需严格控制新建隧道爆破掘进时的振速。爆破施工,常常由于地质条件及岩石产状的复杂性,导致爆破振动的控制存在不可预见的因素,可能在理论分析上能够有效控制振动了,但实际振动却超过允许上限,带来安全风险。故在实际施工中,需采用多种减振控制技术及运用新技术等综合措施确保将振速控制在安全范围内。

1 工程概况

新建成都至贵阳铁路客运专线乐山至贵阳段的观音山隧道中心里程为D3K441+027,隧道全长4296m,观音山隧道于D3K412+860~+890段下穿黔西至大方高速公路菁门大桥,隧道与菁门大桥5号墩、6号墩的桩基净间距仅分别为6.63m、7.14m,如图1所示。

因下穿既有高速公路桥梁段的围岩为石灰岩质,岩体完整性较好,岩质坚硬,无法采用无振动的人工及机械开挖,只有在能够确保菁门大桥结构安全的前提下,实施爆破掘进。

如何进行爆破振动的有效控制,使振速处于安全范围内,确保既有公路桥梁结构安全及行车安全为观音山隧道施工的技术难点。

2 危险源辨识和危害程度分析

为了确保邻近的公路桥梁结构安全,需运用控制爆破技术,将爆破影响范围内的菁门大桥桩基的爆破质点速度控制在符合安全允许标准范围内,故在控制爆破设计时需合理确定菁门大桥的安全爆破质点速度,在观音山隧道的设计说明中,要求既有公路桥梁爆破振动的安全允许振动速度控制在15cm/s。查阅《爆破安全规程》(GB6722-2014),当保护对象为交通隧道(本项目参考交通隧道进行取值)时,其爆破振动的安全允许振动速度不得超过10~20cm/s,出于保守的安全考虑,取下限值,按10cm/s控制。

进一步考虑到既有公路桥梁通行繁忙,长时间的爆破强振即使不会引起结构破坏,但会造成桩基周边岩体松驰,基岩变形,可能会使桥梁桩基在以后的长期运营使用过程中逐渐出偏移倾斜的现象,故本项目将爆破振动的安全允许振动速度按8cm/s控制。

3 对既有公路桥梁情况进行隐患排查,风险评估及状况监测

为了确保既有菁门大桥在铁路隧道爆破掘进时的强烈振动引起结构破坏或是其它损坏问题,在施工前,项目部组织了有业主、设计、监理及公路运营管理单位代表联合检查组,对公路菁门大桥目前的状况,结构方面存在的质量问题进行调查、勘察。对爆破掘进时菁门大桥的结构安全进行评估,针对可能存在的问题制订处理措施。同时,做好质量及安全风险的应急预案。

调查结果表明,桥梁下部结构混凝土表面密实平整,无明显可见的施工质量或是其它缺陷问题,外部没有损伤部位。桥面铺装平整,栏杆及伸缩缝完整,铺面铺装及栏杆等没见有不均匀沉降产生裂缝等病害。经过桥墩标高和垂直度进行测量,与竣工资料所列数据一致,无竣工后偏移及沉降。经对菁门大桥整体进行安全评估,表明其整体状况良好,无需特殊处理之处。

4 隧道爆破设计

4.1 围岩开挖方案

爆破掘进所使用的雷管为豪秒延期雷管,炸药为2号岩石乳化炸药,爆破设计的指导原则为少装药,多钻孔,短进尺,断面分块,起爆分段,降低爆破振动,且同时要考虑施工进度,提高掘进效率的原则。

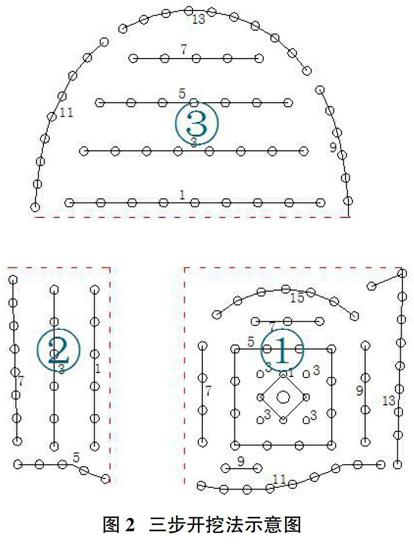

在确保施工进度的前提下,与菁门大桥交叉段的隧道爆破掘进采取三步开挖法(如图2所示),即将隧道断面分成3块进行分步开挖。为了确实能够保证菁门大桥的运营安全,在临近与菁门大桥交叉段前进行试验段的爆破掘进。在不同爆破设计情况下进行爆破试验,对爆破振动进行监测及数据分析,根据振动监测结果对爆破设计方案进行不断调整及优化,以最终确定采用的爆破工艺、爆破参数及起爆方法。

4.2 炮眼及装药量设计

隧道下断面分作两部分爆破掘进,上半断面作为一个整体一次起爆掘进。最先起爆的部分为下断面①步。①步每循环进尺为1.0m。掏槽眼之外的掘进眼炮孔排距70m,炮眼间距为85cm,单孔装药量为0.47g。周边光爆炮眼间距为50cm,单孔装药量为0.31kg。

因①步爆破开挖后,为位于其左侧的②步开挖创造了一个良好的临空面,减少了②步爆破时的用药量,减缓了振动。②步每循环进尺为1.0m。炮眼呈竖向布置,排距80m,炮眼间距为90cm,单孔装药量为0.45kg。周边光爆炮眼间距为50cm,单孔装药量为0.31kg。

完成①步、②步的爆破开挖后,为隧道上半断面的③步开挖创造了优良的下部临空面,进行③步爆破时,岩石可从下至上层层蹦落,炮眼呈水平排状布设,故其排距及孔距也较①步、②步加大,③步每循环进尺为1.5m。排距加大为90cm,炮眼间距为100cm,单孔装药量为0.63kg,周边光爆炮眼间距为50cm,单孔装药量为0.39kg。

4.3 大直径超前中空眼在掏槽中的运用

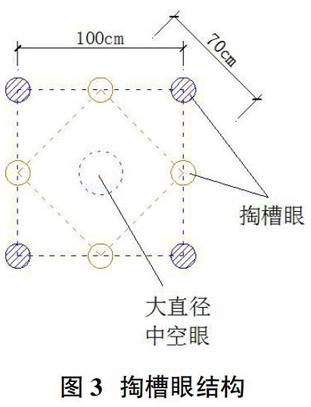

爆破掘进采用楔形掏槽,因为掏槽眼起爆时仅有掌子面一处临空面,为了达到掏槽的效果,通常装药量较大。爆破试验采用常规的掏槽眼布置方式,振动监测数据表明,往往是进行掏槽眼起爆时,监测到该次掘进的最大振动值。可见,为了控制爆破振动效应,需采取措施提高掏槽眼的掏槽效果,减少装药量,进而降低振动。最初采取了多打空炮眼(炮眼直径与掘进眼相同)的方式,虽然一定程度上具有提高掏槽眼的爆破效果,减少装药量的效果,但监测到的振动值还是偏高。经借鉴其它此类型项目的施工经验,采取在掏槽眼中部钻设一个大直径超前中空眼的办法,中空眼孔径为110mm,垂直于掌子面钻进,孔深保持不小于3m。

在中空眼四周呈0.7m×0.7m的正方形布置4个内侧掏槽眼,外侧掏槽眼按1m×1m正方形布置,如图3所示。试验结果表明,在确保掏槽效果的情况下,装药量减少了26%,成功将振动速度控制在8cm/s以内。

4.4 起爆网络设计

爆破减振的关键在于减少单段齐爆装药量,故本项目采用微差控制爆破网络设计,不仅起到减少单段齐爆装药量的作用,降低爆破振动效应,确保了菁门大桥的运营安全。且微差控制爆破前段爆破为后序爆破提供了临空面,提高了爆破质量。

试验爆破的振动监测表明,当起爆间隔时间超过50ms,才能基本确保相邻两次爆破的振动不疊加,本项目使用的毫秒雷管1~7段的相邻段间引爆时间间隔小于50ms,7段及以后段序的相邻段间引爆时间间隔为大于50ms,故本项目在小于7段的毫秒雷管需隔段使用,7段以毫秒雷管在段序足够的情况下,也尽量隔段使用。

分步开挖法中的①步隔段使用了1~15段序的毫秒雷管,单段齐爆最大装药量为第5段的5.64kg;②步使用了隔段使用了1~7段序的毫秒雷管,单段齐爆最大装药量为第1、2段的2.7kg;③步使用了隔段使用了1~13段序的毫秒雷管,单段齐爆最大装药量为第1段的5.67kg。

为了确保菁门大桥运营的安全,采用萨道夫斯基公式计算爆破设计中的最大装药量对菁门大桥的振速影响:

V=K(Q1/3/R)a=110×(5.671/3/6.63)2=7.96m/s<8m/s(1)

式中:Q—单段最大装药量,本项目微差爆破的最大单段装药量为③步的5.67kg;R—爆破点至菁门大桥桩基的垂直距离,为6.63m;K、α—分别为爆破点至菁门大桥之间地形、地质系数和衰减系数,查表取K=110,α=2。

由计算结果可看出,本项目爆破设计所产生的振动估算值小于8m/s安全控制上限,不会对菁门大桥的安全运营造成影响,设计的爆破参数可行。

4.5 应用水压爆破技术

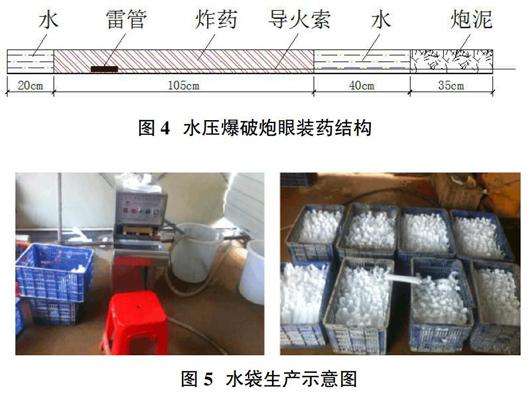

本项目为了提高爆破质量及减振,还使用了水压爆破技术,即在炮眼装药时,在炮眼的一定位置装入设计长度的“水袋”,最后用炮泥填塞炮眼口部的爆破工艺,如图4所示。水压爆破不仅具有提高爆破炸药利用率,降低了装药量,同时水袋还具有一定的减振效果,所在能够为本项目的减振提供良好作用。

水袋为聚乙烯塑料,水袋采用KPS-60塑袋灌装封口机灌装,水袋灌满后可自动热融封口,水袋生产如图5所示。

5 爆破振动速度的监测

新建铁路隧道爆破掘进时引起临近菁门大桥的桥墩振动,本项目采用DSV振动测试仪、CD-1拾波器及手提电脑组建的振动智能监测系统对振动进行监测。

菁门大桥振动监测点设在5号墩、6号墩承台顶部近隧道侧,每次爆破均进行振动监测,并记录。

5.1 监测内容及数据处理

当铁路爆破掘进掌子面至距菁门大桥50m处,就开始对菁门大桥的振动速度、振动频率实施监测及反馈,根据施工要求,将振动速度控制在8cm/s内。

实际振速可通过手提电脑显示的波形图和数据记录直接读出。获得多组监测数据后,对振速数据进行线性回归,可较准确地得出(1)式中系数K的实测值,然后采用萨道夫斯基公式进行最大装药量计算,根据计算结果调整段最大装药量。

5.2 监测结果

对分步法的①、②、③步的全部循环实施爆破振动监测,监测所得的菁门大桥质点振动速度最大值为7.7cm/s,为D3K412+863断面①步爆破时于6号墩所测得。没有超过控制值8cm/s,表明本项目的爆破参数设计及采取的减振措施科学可行,在完成铁路隧道爆破掘进贯通时较好地保证了菁门大桥的安全。

6 结束语

通过采取上述综合施工方法及技术措施,将菁门大桥的爆破质点速度控制在安全要求的8cm/s以下,确保了观音山隧道爆破掘进顺利地通过了对高速公路菁门大桥有干扰的地段。

爆破掘进期间,菁门大桥未出现任何桩基沉降、墩顶偏移、出现结构砼裂纹及其它影响安全的异常情况,确保了菁门大桥的安全运营,为今后同类工程的爆破振动控制提供了技术参考。

参考文献:

[1]关宝树.隧道施工要点集[M].北京:人民交通出版社,2011.

[2]邢常宁.地铁区间暗挖隧道控制爆破技术研究[J].中小企业管理与科技,2014(02).

[3]李君君,石文广,吕学科,王海彦.连拱隧道下穿既有建筑物爆破方案优化动力研究[J].公路工程,2015(6).

[4]梅东冬,王维高.兰渝铁路桐子林隧道上跨既有隧道控制爆破施工技术[J].现代隧道技术,2011(2).