二通插装阀非线性动力学行为

2018-06-02张永顺姜万录雷亚飞

张永顺 姜万录 苏 晓 雷亚飞

1.燕山大学河北省重型机械流体动力传输与控制重点实验室,秦皇岛,066004 2.国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004

0 引言

盖板式二通插装阀结构相对简单,特别适用于高压大流量场合。近年来,插装阀在锻压机械、冶金机械、海上平台、航空航天等设备的液压系统中得到广泛应用[1],因此,其启闭特性研究[2-3]、动态特性研究[4-5]一直备受关注。

王安麟等[6]从多个插装阀组成的阀组逻辑组合的角度出发,分析了插装阀组集成的液压系统瞬时失效的原因。杨忠炯等[7]研究了振动环境条件下插装阀的动态特性的影响,分析了基础振动频率和幅值以及阻尼孔、阀芯质量、弹簧刚度等对阀芯位移的影响。文献[8-10]在研究直动式溢流阀非线性特性的过程中引入了一个容腔单元作为等效管道容积效应,可有效模拟管道长度对直动式溢流阀特性的影响。

在二通插装阀性能仿真研究方面,较多的是采用机理建模法建立系统数学模型,再采用商用软件成熟的数据库元件进行仿真研究[11-13]。该类方法虽然降低了仿真模拟难度,可以快速搭建系统级以及元件级的仿真模型,但由于商用软件采用封装的元件库,在仿真过程中,系统以及元件参数必须固定或很难改变,这给元件和系统动态过程分析带来一些困难,特别是针对一些参数变化对动态特性影响的分析,局限性更加明显。相比而言,在MATLAB中基于元件或系统的物理方程建立仿真模型[14-15]可以更灵活地实现工艺参数连续变化对系统动态性能影响的仿真,很多学者在这方面开展了有益探索,克服了商用软件的不足。

本文针对管道长度、系统压力与插装阀弹簧预紧力及控制腔回油压力不匹配、油源压力脉动等因素,易造成插装阀出现动作失效以及失稳的现象,建立了插装阀主阀芯瞬态过程的非线性动力学模型,进行仿真研究,着重探讨油源脉动、油源压力以及管道长度对插装阀阀芯非线性动力学行为的影响。

1 插装阀结构及工作原理

方向控制插装阀广泛应用于开关控制式油压机液压控制系统中,实现油液流动方向以及通断控制。在调试初期,液压系统处于低压测试阶段,系统压力与阀组参数不匹配或系统压力与泵出口到阀组之间管道长度不匹配,容易造成阀组不能可靠打开或起振等现象。

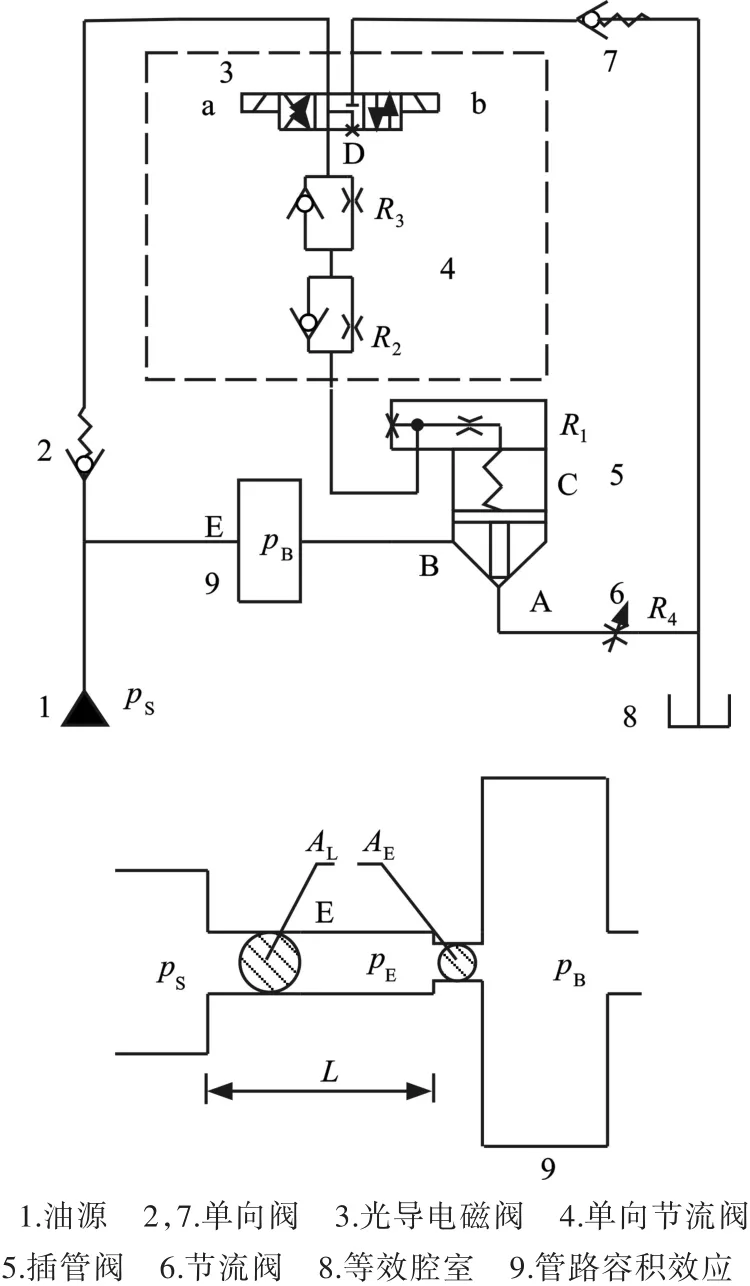

以某工厂油压机液压系统中主缸进油回路作为研究对象(图1)。其中,系统泵源1压力为 ps,插装阀5出油口A腔压力为 pA,进油口B腔压力为 pB,控制腔C腔压力为 pC,插装阀出油口A腔面积为 AA,进油口B腔面积为AB,控制腔C腔液压作用面积为AC。针对油压机液压系统管道比一般液压系统管道直径大、长度长的特点,泵出口流量与进入插装阀的流量并不相同,为了模拟油液压缩效应,增加了一个假设的腔室9用于等效管道容积效应和插装阀B腔容积效应,L为泵头阀组到插装阀之间管道的长度。

当先导电磁阀3电磁铁a、b不得电,先导电磁阀处于中位机能时,插装阀控制腔压力 pC、进油口压力 pB及油源压力 pS相同,插装阀主阀芯关闭。

图1 电磁换向式插装阀系统结构示意图Fig.1 System structrure diagram of cartridge valvewith electromagnetic reversing

当先导电磁阀3电磁铁a得电时,插装阀控制腔与油箱相通,主阀芯开始打开,高压油从阀口B流向阀口A。其中,单向节流阀4用于调节插装阀主阀芯开启和关闭的速度,可调节流阀6用于模拟系统负载。

2 系统数学模型

以先导电磁阀电磁铁a得电情况下主阀芯打开时工况建立系统动态过程数学模型。

2.1 先导电磁阀流量连续方程

先导电磁阀流量连续方程为

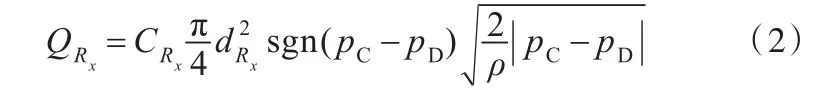

式中,QRx为液阻 R1与液阻 R3等效液阻 Rx的流量;QD为先导电磁阀阀口流量;pD为先导电磁阀阀口D压力;VD为先导电磁阀D腔及与之相连管道的容积;βe为油液体积弹性模量。

通过等效液阻Rx的流量

式中,CRx为液阻孔Rx流量系数;dRx为液阻孔Rx直径;ρ为油液密度。

忽略单向阀7的开启压力,通过先导电磁阀阀口流量

式中,CD为先导电磁阀阀口流量系数;A(x)为过流面积。

2.2 插装阀控制腔流量连续方程

式中,VC为控制腔容积;y为插装阀阀芯位移。

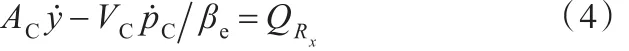

2.3 插装阀主阀芯力平衡方程

插装阀主阀芯力平衡方程为

式中,Fw为阀芯上的稳态液动力;m为主阀芯质量;B为阀芯黏性阻尼系数;K为主阀芯弹簧刚度系数;y0为主阀芯弹簧预压缩量。

稳态液动力方程为

式中,Cw为阀口流量系数;Cv为流速系数;Dw为主阀阀座孔直径;α为主阀芯半锥角。

2.4 管路容积效应等效腔室9流量压力方程

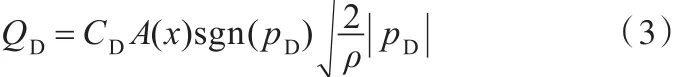

式中,CE为等效腔体流量系数;AE为等效腔体入口节流孔面积;pE为等效腔体入口压力。

2.5 泵出口到阀组管道模型

式中,AL为管道横截面积;QE为插装阀主阀阀口入口流量。

2.6 插装阀主阀阀口入口流量连续方程

插装阀主阀阀口入口流量连续方程为

式中,QB为主阀阀口流量;VB为插装阀入口等效容积。

主阀阀口压力-流量方程为

式中,CB为主阀口流量系数;Dw为主阀阀座孔直径。

2.7 插装阀主阀阀口出口流量连续方程

插装阀主阀阀口出口流量连续方程为

式中,QR4为通过液阻R4的流量;VA为插装阀出口容积。

通过模拟负载可调液阻R4的流量

式中,CR4为液阻R4的流量系数;dR4为液阻R4的直径。

定义状态变量:

由此可得到系统状态方程组:

3 数值仿真

3.1 仿真模型参数选取

系统采用MATLAB的M文件进行建模和仿真,采用ode15s算法,仿真用到的插装阀组标称参数见表1。

表1 插装阀回路主要参数标称值Tab.1 Nominal value of main parameters of cartridge value loop

3.2 仿真结果及分析

3.2.1 压力脉动对阀芯动力学行为的影响

压力脉动是由于柱塞泵的工作原理带来的必然结果,因此,考虑压力脉动因素对阀芯动态和稳态过程的不同影响是必须的。首先,不考虑压力脉动情况下,系统压力 ps=3.949 MPa,管道长度L=15 m,取状态初值 X00=(0,0,0.01,0.3,0,0,0)时,阀芯位移时域图和位移-速度相图见图2。

图2 不考虑压力脉动时的阀芯响应Fig.2 Responses of valve spool without pressure fluctuation

考虑压力脉动情况下,系统压力 ps=3.949 MPa,压力脉动量为10%。由于泵用高压电机转速为990 r/min,柱塞泵柱塞数为7,故脉动频率取231 Hz。管道长度 L=15 m,取初值 X00=(0,0,0.01,0.3,0,0,0)时,阀芯位移时域图和位移速度相图见图3。

系统在其他条件相同的情况下,分别考虑了有压力脉动和无压力脉动这两种不同条件系统的动态响应过程,见图2和图3。对比图2和图3可以看出,压力脉动不会影响阀芯打开时间和打开速度,但系统稳态发生了变化。不考虑压力脉动的模型时,阀芯位移最终收敛到一个稳定的值;考虑压力脉动后,阀芯位移和速度处于周期振荡。此结果可以解释为实际系统由于存在油源压力脉动,阀在打开工作过程中以及进入稳态后阀芯位移会发生一定幅度的等幅振荡。因此,需要合理抑制油源脉动(比如选择合适的蓄能器)以达到或接近图2的效果,从而有效地抑制阀芯振动行为的发生。

图3 考虑压力脉动时的阀芯响应Fig.3 Responses of valve spool with pressure fluctuation

3.2.2 系统压力 ps对插装阀阀芯非线性动力学行为的影响

液压系统调试初期,系统压力一般工作在低于正常设计油源压力的条件下,对系统的工艺动作等进行调试,调试阶段系统压力选择不同的压力等级也会对系统的调试产生不同的影响。选择管道长度L=15 m,取状态初值 X00=(0,0,0,0,0,0,0),系统压力 ps=3.935 MPa,压力脉动量为10%,脉动频率为231 Hz。插装阀阀芯位移时域图和位移速度相图见图4。

当选取系统压力 ps=4 MPa,压力脉动量为10%,脉动频率为231 Hz。管道长度L=15 m,取状态初值 X00=(0,0,0,0,0,0,0),插装阀阀芯位移时域图和位移速度相图见图5。

在其他仿真条件相同情况下,选取不同的系统压力进行仿真分析,见图4和图5。由图4可以看出,系统压力较低时存在阀芯与阀套撞击非线性行为,阀芯无法打开。增大系统压力,如图5所示,可以可靠地打开阀芯。因此,调试过程中,在考虑主阀芯弹簧预压紧力以及回油背压的情况下,适当增大系统压力可以保证插装阀主阀芯可靠打开,避免阀芯碰撞非线性行为的发生。其中,图4和图5阀芯出现位移波动是由于考虑系统油源压力脉动。

图4 系统压力对阀芯响应的影响(ps=3.935 MPa)Fig.4 Effect of system pressure on valve spool responses(ps=3.935 MPa)

3.2.3 管道长度L对插装阀阀芯非线性动力学行为的影响

管道长度L设计的不同,会影响液压系统的响应。考虑相同系统压力参数条件下,管道长度取不同值情况下对主阀芯的响应的不同影响。

考虑压力脉动情况下,系统压力 ps=3.949 MPa,压力脉动量为10%,频率为231 Hz。管道长度 L=0.2 m,取初值 X00=(0,0,0,0,0,0,0)时,阀芯位移时域图和位移速度相图见图6。

考虑压力脉动情况下,系统压力 ps=3.949 MPa,压力脉动量为10%,频率为231 Hz。管道长度L=15 m,取状态初值 X00=(0,0,0,0,0,0,0)时,阀芯位移时域图和位移速度相图见图7。

图5 系统压力对阀芯响应的影响(ps=4 MPa)Fig.5 Effect of system pressure on valve spool responses(ps=4 MPa)

图6 、图7中阀芯位移仿真结果表明,阀芯均未打开,但可以看出在相同压力下,随着管道加长,在A处阀芯存在阵发性振动加剧的情况。从A处局部放大图对比可以看出,管道加长会存在阵发性振动加剧情况,管道长度加长后,在相同压力等级下,由于管道容积效应增大改变了插装阀主阀芯的动态响应过程,从结果可以看出对主阀芯的动态响应过程是不利的,因此,在设计初期需要考虑管道长度对系统响应的影响,尽量减小管道长度。

4 结论

(1)建立了插装阀阀芯的瞬态非线性动力学模型,考虑系统压力在有无压力脉动情况下,通过时域图和相图分析了主阀芯的响应,发现油源压力脉动是阀芯在稳态时存在振动的诱因。

图6 管道长度对阀芯响应的影响(L=0.2 m)Fig.6 Effect of pipe length on valve spool responses(L=0.2 m)

(2)在相同油源压力脉动条件下,管道长度一定,改变不同系统压力等级,通过时域图和相图可以发现,增大系统压力可有效打开主阀芯,防止发生阀芯与阀套碰撞行为的发生。

(3)在相同油源压力脉动及油源压力条件下,通过仿真验证了不同管道长度下阀芯的响应曲线,尽管阀芯均未打开,但从阀芯位移振动强度可以看出,管道长度加长阀芯振动行为有加剧的现象,并伴有阵发性振动行为的发生。

图7 管道长度对阀芯响应的影响(L=15 m)Fig.7 Effect of pipe length on valve spool responses(L=15 m)

[1] 黄人豪,濮凤根.二通插装阀和比例控制技术在中国重大工程和装备中的应用[J].流体传动与控制,2004,1(2):24.HUANG Renhao,PU Fenggen.Aplications of Hydrau⁃lic Catridge Valve and Proportional Contral Technology[J].Fluid Power Transmission and Control,2004,1(2):24.

[2] 姚静.锻造油压机液压控制系统的关键技术研究[D].秦皇岛:燕山大学,2008:25-28.YAO Jing.Research on Key Technology of Hydraulic Control System in Forging Oil Press[D].Qinhuangdao:Material Processing Engineering of Yanshan Universi⁃ty,2008:25-28.

[3] 邵森寅,丁川,陈兴达,等.插装式顺序阀压力恢复特性的探讨[J].重型机械,2007(6):35-38.SHAO Senyin,DING Chuan,CHEN Xingda,et al.Pressure Recovery Characteristics Exploration of Car⁃tridge Type Sequence Valve[J].Heavy Machinery,2007(6):35-38.

[4] 张威.二通比例流量插装阀的动态特性仿真[J].液压气动与密封,2016,36(1):26-28.ZHANG Wei.Simuliation for Dynamic Performance of Proportion Flow Cartridge Valve[J].Hydraulics Pneu⁃matics&Seals,2016,36(1):26-28.

[5] 庞积伟.插装阀数学模型的建立及其动态仿真研究[J].机电工程技术,2011,30(6):14-17.PANG Jiwei.Mathematical Modeling and Dynamic Simulation of Cartridge Valve[J].Mechanical&Elec⁃trical Engineering Technology,2011,30(6):14-17.

[6] 王安麟,施中秋,胡育钦,等.插装阀组集成控制液压系统瞬时失效机理解析[J].同济大学学报(自然科学版),2011,39(7):1056-1061.WANG Anlin,SHI Zhongqiu,HU Yuqin,et al.Analy⁃sis of Instantaneous Failure for Cartridge Valves in In⁃tegrated ControlHydraulic System [J].Journalof Tongji University(Natural Science),2011,39(7):1056-1061.

[7] 杨忠炯,周振峰,周立强.振动环境下插装阀的动态特性[J].振动、测试与诊断,2016,36(1):17-21.YANG Zhongjiong,ZHOU Zhenfeng,ZHOU Liqiang.Study on Dynamic Characteristics of Cartridge Valve in a Vibration Environment[J].Journal of Vibration,Measurement&Diagnosis,2016,36(1):17-21.

[8] HAYASHI S,HAYASE T,KURAHASHI T.Chaos in a Hydraulic Control Valve[J].Journal of Fluids and Structures,1997,11(6):693-716.

[9] 马威,马飞,周志鸿,等.直动式溢流阀的分岔分析与 实 验[J].振 动 、测 试 与 诊 断 ,2016,36(3):529-530.MA Wei,MA Fei,ZHOU Zhihong,et al.Bifurcation Analysis and Experimental Study of Direct-acting Re⁃lief Valve[J].Journal of Vibration,Measurement&Di⁃agnosis,2016,36(3):529-530.

[10] 姜万录,朱勇,杨超.直动型溢流阀非线性动力学行为 研 究[J].中 国 机 械工程,2013,24(20):2705-2709.JIANG Wanlu,ZHU Yong,YANG Chao.Study on Nonlinear Dynamics Behavior of a Hydraulic Relief Valve[J].China Mechanical Engineering,2013,24(20):2705-2709.

[11] 张宇琛,赵继云,谢腾飞.二级先导插装阀动态性能仿真与优化[J].煤矿机械,2011,32(6):87-89.ZHANG Yuchen,ZHAO Jiyun,XIE Tengfei.Dynam⁃ic Properties Simulation and Optimization of Car⁃tridge Valve[J].Coal Mine Machinery,2011,32(6):87-89.

[12] 敏政,张友亮,田丽红,等.基于AMESim的二通插装阀建模及动态特性仿真分析[J].甘肃科学学报,2016,28(1):127-130.MIN Zheng,ZHANG Youliang,TIAN Lihong,et al.Modeling and Dynamic Characteristics Simulation Analysis of AMESim-based Two-way Cartridge Valve[J].Journal of Gansu Sciences,2016,28(1):127-130.

[13] 满在朋,丁凡,刘硕,等.大流量电液控制阀设计与试验[J].农业机械学报,2015,45(1):345-351.MAN Zaipeng,DING Fan,LIU Shuo,et al.Design and Experiment on Large-flow-rate Electro-hydraulic Control Valve[J].Transactions of the Chinese Soci⁃etyforAgriculturalMachinery,2015,45(1):345-351.

[14] 杨国来,赵梅香,苏华山,等.一种新型插装式溢流阀的稳态性能研究[J].液压与气动,2015(3):94-98.YANG Guolai,ZHAO Meixiang,SU Huashan,et al.Static Performance of a New Type of Cartridge Relief Valve[J].Chinese Hydraulics&Pneumatics,2015(3):94-98.

[15] 司癸卯,孟小净,周加永.夯实机液压系统中插装阀阀心位置控制与仿真分析[J].中国工程机械学报,2013,11(1):51-54.SI Guimao,MENG Xiaojing,ZHOU Jiayong.Position⁃al control and Simulation Analysis on Cartridge Valve Spool for Tamper Hydraulic Systems[J].Chinese Jou⁃ronal of Construction Machinery,2013,11(1):51-54.