薄规格Q345qE低温冲击不合原因分析和对策措施

2018-06-02徐栋陈晓山赵虎向华李进宝

徐栋,陈晓山,赵虎,向华,李进宝

(1.宝钢集团八钢公司制造管理部 2.新疆八一钢铁股份有限公司)

1 前言

近年来为响应国家“一带一路”大发展战略方针,新疆乌鲁木齐及周边地区正加快推进铁路和公路的规划建设,由于桥梁结构钢具有良好的强度性能,-40℃抗低温冲击韧性,以及良好的焊接性能和较低的屈强比,被专门用于铁路和公路桥建设,新疆的桥梁结构钢市场需求也跟着快速增长。八钢公司开发生产的Q345qE耐低温桥梁结构钢板被应用于头屯河景观大桥、克南高架东延二期等重点工程。

2017年10月八钢公司4200/3500mm中厚板产线生产的14~16mm Q345qE钢板出现批量低温冲击韧性不合格问题,对生产和销售产生较大影响。

根据Q345qE厚度不同,分为三类:<25mm为薄规格,25~40mm为中规格,>40mm为厚规格。根据不同厚度化学成分设计不同,薄规格、厚规格Q345qE轧制控制难度较大。为此,对Q345qE钢板低温冲击不合原因进行分析,提出相应解决措施。

2 冲击韧性不合的检测分析

冲击韧性是指材料在冲击载荷作用下吸收塑性变形功和断裂功的能力,反应材料内部细微缺陷和抗冲击性能。冲击韧性指标揭示材料变脆倾向,是反映金属材料对冲击负荷的抵抗能力,常用标准试样的冲击功KV2表示,它是衡量材料承受冲击负荷的抗力指标,KV2值的大小表示材料韧性的好坏。

2.1 性能数据实绩

2017年10月上旬在生产Q345qE钢板时集中出现了6批冲击批量不合格的钢板,见表1。

表1 345qE冲击值低力学性能数据

由表1可以看出,强度和塑性指标均合格,但是冲击性能指标波动较大,冲击功值在10J~150J。

2.2 金相分析

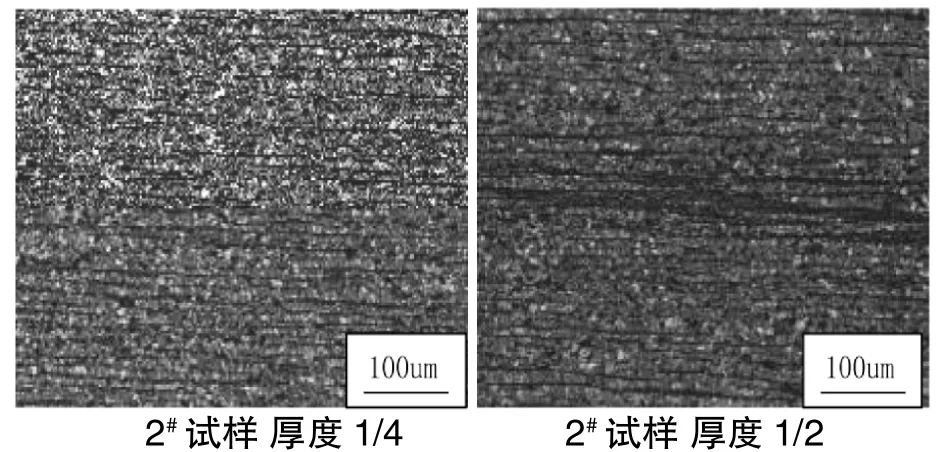

分别在Q345qE冲击性能不合格钢板(1#)和合格钢板(2#)上,制取金相试样,经过磨制、抛光后,并用4%的硝酸酒精腐蚀后,在光学金相显微镜下观察钢板的金相显微组织见图1和图2。

图1 冲击不合格钢板金相显微组织

图2 冲击合格钢板金相显微组织

通过金相显微组织来看,冲击不合钢和合格板钢板中间部位存在中心偏析,不合格钢板的带状组织、中心偏析较合格钢板严重,钢板厚度1/4处的金相组织为铁素体和珠光体,钢板厚度1/2处金相组织为铁素体、珠光体、贝氏体,合格钢板的晶粒度为8.5~9级,不合格钢板的晶粒度为7.5~8级。

3 分析与讨论

3.1 带状组织的影响

连铸坯在凝固过程中产生的枝晶偏析,形成化学成分不均匀分布的枝晶组织,在轧制过程中,枝晶组织沿轧制方向被拉长,形成交替分布的合金元素富集与贫化带,对于普通C-Mn钢中Mn有利于增加奥氏体的稳定性,从而降低Ar3温度元素,各元素的偏析将会导致不同部位Ar3温度的差异性,最终导致先共析铁素体不同时析出,Mn含量高的带状区域Ar3低,不易产生铁素体,而Ar3温度较高的带内优先形成先共析铁素体,铁素体析出加剧了相邻高Mn部位奥氏体的含碳量,相变结果由于富碳而形成带状珠光体组织。[1]由于带状组织相邻带的显微组织不同,性能也不同,而且强弱带之间会产生应力集中,故而造成总体力学性能降低,并具有明显的各向异性,降低钢板总体力学性能,所以带状组织是造成Q345qE钢板低温冲击性能较低的主要原因之一[2]。

3.2 中心偏析的影响

中心偏析形成原因是由于板坯凝固过程中溶质元素在固液相中进行再分配,中心部位的C、S、P等元素明显高于其他部位。经低倍酸洗腐蚀后在板坯中心区域出现一条明显的黑带,即中心偏析带。在轧制中钢板心部冷却速度比表层慢,由于C和其他元素在板中心部位的偏析,使奥氏体稳定化,导致钢板中心组织的CCT曲线整体向右偏移。冷却到中等温度时,奥氏体向铁素体和珠光体的转变尚未完成,过冷的奥氏体转变为贝氏体。

由于贝氏体组织硬而脆,在冲击试验过程中,裂纹极易扩展,从而降低钢板的冲击韧性。无论低温冲击合格与否,钢板中心受偏析影响区域均发现有异常粒状贝氏体组织,但是不合格钢板中心偏析带较宽,粒状贝氏体较大、数量较多。

经对Q345qE同炉未轧制板坯逐块取样低倍检查,中心偏析曼标评级正常(目标要求小于2.6,实际介于1.5~2.4),考虑到偏析的波动性及钢板厚度等因素的影响,仍然不能忽视中心偏析对Q345qE薄板的冲击韧性的影响。

3.3 组织晶粒大小影响

晶粒大小对低温冲击脆性转变温度的关系可用公式(1)表示:

式中:T转变为脆性转变温度;A、m为常数;D为铁素体晶粒。

从(1)式中可以看出,铁素体晶粒越小,脆性转变温度越低,低温韧性越好[3]。

从金相检测情况看,冲击不合格钢板晶粒较粗,导致钢板低温冲击韧性下降。

综上所述,板坯的中心偏析、钢板的带状组织和晶粒度较粗是导致Q345qE钢板冲击韧性偏低的系统性原因。在生产此批次桥梁钢生产期间,连铸机状态非常稳定,板坯的中心偏析取样按曼内斯曼标准评级平均在1.9较为理想,进一步改善空间很小;带状组织的产生及其级别很大程度上受成分设计因素影响。因此认为,在轧钢工序改善轧制组织形态及晶粒度是提高冲击性能的关键。

4 生产工艺优化

根据以上分析,在不改变薄规格Q345qE现有成分设计的基础上,通过加热和轧制工艺参数的调整,着重针对金相异常组织进行控制。

4.1 降低加热温度

由于Q345qE钢板是采用低C加Nb、V、Ti微合金成分体系,为保证板坯加热时微合金元素的奥氏体中充分固溶,并且防止奥氏体晶粒粗化,根据经验公式对板坯的加热温度进行进一步核算:

式中:[Nb]、[C]为质量分数,%;

[N]为质量分数,×10-6。

通过式(2)计算,该钢Nb的固溶温度在1120~1160℃,含Nb微合金钢的原始奥氏体晶粒尺寸随板坯加热温度的降低而减小粗化,相变后的铁素体晶粒尺寸也相应细小。由于细化了铁素体晶粒,改善了钢的抗脆性断裂的能力,同时明显降低韧脆转变温度。同时由于加热温度越高,钢中的贝氏体含量越多,加热温度降低可以避免粗大贝氏体的出现,提高钢的韧性。因此,为保证合金的固溶强化和组织的细晶强化,将Q345qE的板坯加热温度控制1150~1200℃,较原来的加热温度约低50℃。

4.2 增加待温后的变形量

提高奥氏体未再结晶区待温厚度,增加待温后的累积变形量,随着压下率的增加,使奥氏体晶粒内部形成的变形带增多,增加了有效晶界面积,同时提供了更多的铁素体形核点,最终细化铁素体晶粒,并且由于提高了待温后总变形量,也增加了各轧制道次的压下率,有利于钢板变形渗透,减轻原始组织中的偏析影响,从而改善钢板低温冲击韧性。

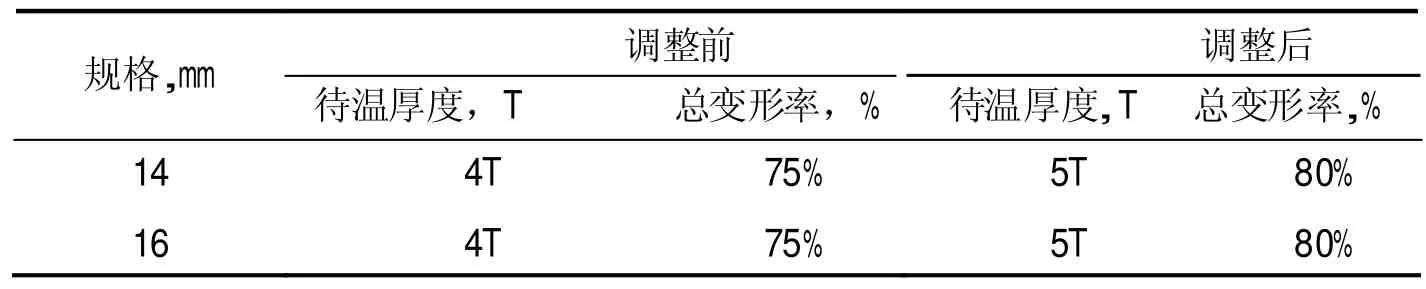

4.3 工艺改进前后参数和力学性能

工艺改进前后加热和轧制工艺参数见表2、表3。通过对工艺调整后的Q345qE的冲击韧性的检测数据(见表4),可以看出,14~16mm冲击平均值基本都在200J以上,晶粒度为9~10级,晶粒较细,产品的低温冲击韧性得到明显改善。

轧制60余批次、生产~2100t的薄规格Q345qE钢板,取样检测冲击性能,检测结果见表4。

表2 Q345qE工艺调整前后的加热工艺

表3 Q345qE工艺调整前后的轧制工艺

表4 Q345qE工艺调整后的冲击性能

4.4 工艺改进后金相检验结果

工艺改进后的Q345qE钢板的金相检验结果见图3。从金相显微组织看,厚度1/4和1/2处的带状组织明显减轻,中心偏析带处的金相组织为铁素体、珠光体和极少量贝氏体,钢板厚度1/4处的金相组织为铁素体和珠光体,钢板的组织晶粒尺寸更细、晶粒大小较均匀,晶粒度为9~10级。

图3 工艺改进后钢板的金相显微组织

4.5 实施效果

针对14~16mmQ345qE钢板,轧制工艺改进后低温冲击韧性得到明显改善,对后续生产的Q345qE薄钢板力学性能数据统计表明,低温冲击合格率大幅提高,合格率达到98%。

5 结论

(1)通过分析得出:Q345qE薄板冲击不合格是在心部伴随有异常贝氏体组织的带状组织和晶粒粗大综合作用所致。考虑到连铸板坯中心偏析组织基体的先导性影响,其波动幅度对轧材组织的影响非常显著,必须严格控制,异常情况可以加大取样密度观察。

(2)通过采用降低板坯加热温度和增加钢板待温后的变形量,能够有效减轻钢板的带状组织和异常贝氏体的比例,同时也起到细化组织晶粒的效果,显著改善Q345qE薄板低温冲击韧性。

[1]向华,秦军,刘奉家.Q345E钢板低温冲击不合的原因分析与改进.宽厚板,2014,(4).

[2]王智轶,王彩虹.Q345E低温冲击不合分析.宽厚板,2011,(6).

[3]吴尚超,马有辉,秦秀英,张立超.Q345E冲击性能不合格原因分析与对策,钢铁研究学报,2011,(S1).