用于大批量轻量化制造的复合技术

2018-06-02

汽车文摘 2018年6期

本文介绍两种复合材料解决方案分别是预浸料技术和树脂传递模塑技术。预浸料技术描述了一种新的压缩成型工艺,可以大量生产,缩短生产周期并减少原材料的浪费。汽车的燃油经济性和二氧化碳排放量持续下降。尽管汽车制造商在提高燃油效率和减少车辆温室气体排放方面取得了进展,但根据2025年车队平均燃料经济性规定要求车辆技术进行阶段性改变。

通过使用轻质结构材料(例如碳纤维、增强环氧树脂复合材料)减少质量创造了强有力的商业案例。车辆轻量化是一种十分重要的方法,因为可能会发生质量分解,因为主车辆重量的减轻可以减少二次质量。实施碳纤维复合材料所面临的挑战是使其在大批量生产中具有成本效益。因此,必须对材料进行改进,以便在使用现有处理设备的同时,可以对其进行机器人处理,以避免代价高昂的低效率问题。

图1 福特Fusion白车身与B柱显示图

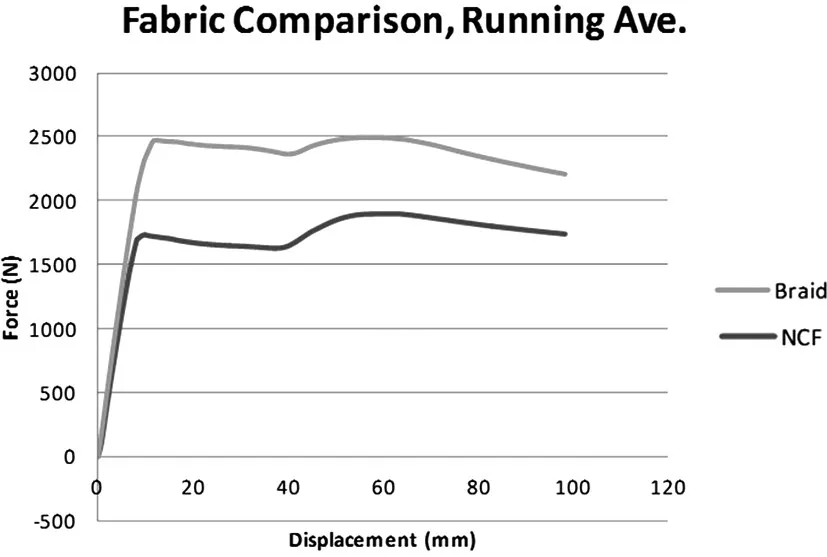

图2 NCF和编织物复合材料(Braid)三点弯曲测试结果的比较

福特汽车公司,陶氏、DowAksa和CSP开发的预浸料系统基于环氧中间体,这是一种由陶氏开发的配方,并以织物形式注入连续碳纤维中。这种类型的复合材料能够提供高刚度和强度,这对于诸如B柱的结构部件是必需的,如图1所示。本报告总结了陶氏及其一级合作伙伴在开发和实施新型碳纤维复合材料解决方案方面的成果,该解决方案结合了最先进的树脂技术和最新的纤维加工技术。通过实现碳纤维零件生产的经济兼容的方式,预浸料技术和树脂传递模塑技术的应用验证了碳纤维在高容量车辆的轻量化设计中扮演了极为重要的角色。