工程塑料及复合材料综述

2018-06-02

近年来,对于汽车轻量化的研究越来越多,主要包括结构上的轻量化设计以及对于汽车轻量化材料的研究。本文主要介绍了工程塑料及复合材料在汽车上的应用,以及带来的轻量化效果。

1 采用玻璃纤维聚酰胺复合材料的汽车铰链部件的轻量化设计[1]

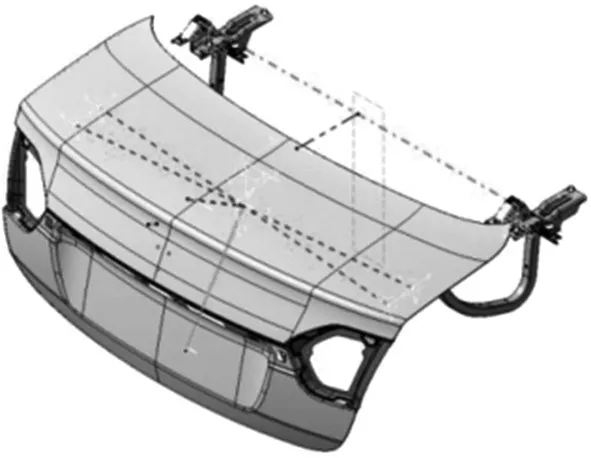

汽车门铰链非常重要,因为它们可以将门与汽车连接起来,并且可以以所需的角度打开和关闭门。轿车车型中的汽车后盖铰链如图1所示。铰链机构与扭杆,拉伸和扭转弹簧一起工作。

图1 汽车后盖铰链

在安全方面,后罩的运动应具备以下边界条件:

(1)后罩开关打开时,铰链应转动10°并保持静止;

(2)客户应该可以在10°至60°的范围内打开后罩,同时减少机构中的弹簧的影响;

(3)后罩机构应该从60°自行打开到86°,并且在此时必须保持恒定。

这些边界条件的目的是在打开后罩时防止身体的受伤。另外,由于机构中的弹簧,这些条件应该帮助人们轻松打开和关闭引擎盖,而不会感觉到它的重量。铰链的另一个功能是防止后发动机罩在发生事故时通过与后发动机罩锁定机构串联工作而与车身分离。

在这项研究中,使用复合拓扑优化方法开发了汽车后门铰链。最初的设计是使用钢材开发的,以确保当前的运行条件和边界条件。从拓扑和静态分析得到的结果表明,使用复合材料可以开发更轻的铰链。后来,使用PA66 GF35,PA66 GF50和PA66 GF60玻璃纤维增强聚酰胺复合材料开发了新的铰链设计。分析结果表明,使用PA66 GF60材料可以开发既提供轻质又能提供所需应力和位移限制的设计。作为对这种材料进行分析和研究的结果,与初始设计相比,铰链的重量减少了8.12%。结果表明,复合材料是轻型车辆部件设计的重要替代品,可以有效使用。

2 椰壳粉末增强PVC复合材料在汽车领域的力学性能研究[2]

天然纤维增强聚合物是一种可提供以下益处的材料:环保型、容易再生、低成本、重量减轻、灵活性和可以生物降解。近年来,纤维复合材料在汽车工业中已经成为内部和外部组件使用中呈现很高的需求。对于汽车的内饰部件主要由以下部分组成:聚合物(包括PVC)、丙烯腈丁二烯苯乙烯(ABS)、聚对苯二甲酸乙二醇酯(PET)。这些部件平均重量为20公斤。

目前,汽车行业对PVC的需求处于高峰期,例如,它被用作:仪表板、地毯、门面板、扶手、握把、内部密封、遮阳板、座椅覆盖物、行李箱、电缆绝缘、模制插头、进气管道。天然纤维复合材料的作用是利用纤维作为基体树脂的增强材料。为了优化车辆性能,减少车辆质量(或轻量化)是强制性的。

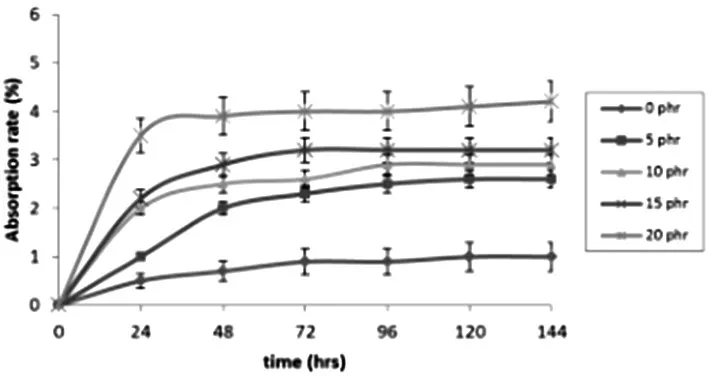

图2 椰壳粉末对PVC复合材料吸收速率的影响

图2 表明,与纯度仅为1%的PVC相比,20phr的CSP组合物获得4.2%的吸收率。它表明吸水率随纤维含量的增加而增加。这种现象是由于PVC的疏水特性和来自天然纤维的亲水性质的具体质量,其具有更好的纤维和基质之间的界面面积。

在强度方面,由实验结果表明当纤维含量增加时强度增加。因此,在汽车行业(特别是在聚合物生产中),与使用纯PVC相比,如果发生事故,保险杠或内饰件等部件可以得到保护。另外,它可以减少原始材料,通过添加这种纤维来提高强度。因此,这种复合“椰壳粉(CSP)”对于降低成本和重量的汽车工业非常有用,同时也提高了PVC强度性能。

3 应对未来汽车挑战的复合材料[3]

一般来说,对于钢和碳纤维复合材料的铝合金,重量可以降低60%、40%。由于它是一种压缩成型工艺而不是冲压工艺,因此可以通过为工艺进行设计来减少零件数量,从而可以进一步减轻重量并实现零件整合,从而增加碳纤维复合材料的价值。在很多共同开发的情况下,通过用碳纤维复合材料替换B柱钢插入件,每辆车可节省6公斤重量。因此,通过切换到碳纤维部件,减少车辆重量的机会很大,而确定哪种应用最能从碳纤维复合材料的强度中获益是关键。

(1)因变量测度。旅游产业升级理应体现产品高附加值化和产业向技术密集型跃迁两个层面的含义。不过,现有研究置重于产业结构变迁程度的测量,容易忽视产业结构升级中生产率的变化。所以,本文选用经典文献的测度指标[24-25],即旅游业细分行业的收入份额与劳动生产率的极差标准化值的乘积求和变量。

为了达到环境和性能目标,非常需要降低新能源和传统车辆的重量。我们相信碳纤维复合材料在这方面扮演着重要角色。通过一些项目上的合作,我们将获得显著的学习曲线优势,然后我们可以在传统车辆中使用它。图3为回收的碳纤维图。

图3 回收碳纤维图

尽管在车辆中使用再生碳纤维的程度取决于OEM的设计理念。我们看到大多数OEM希望采用混合多种材料的方法,其中碳纤维占整个车辆结构质量的比例相当低,其应用是那些使用碳纤维可提供最高效益的应用,这项工作已经开始,第一个组件将在四月底生产。最初,使用回收碳纤维的车辆将用于中国市场,但奇瑞是中国最大的汽车出口商之一。最初每年将生产约10,000辆汽车,尽管其进一步引入大批量生产取决于经济性和重量节省之间的平衡。

4 应用于汽车行业的现代材料[4]

汽车是世界上最大的材料消费领域之一。提高汽车零件的耐久性和可靠性是材料科学的一个相关和重要问题。汽车工业的发展,提高对旧材料重量和安全的要求,需要创造和应用新的形式。

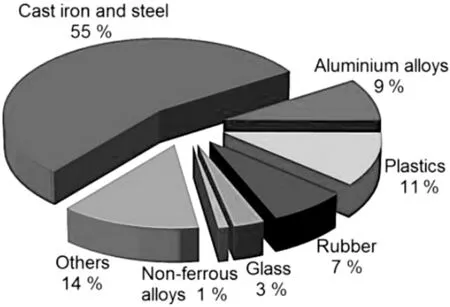

而且,由于制造消费品所需的材料较少,所以材料密度低导致保护自然资源。如图4所示,现代汽车生产总量的一半以上为铸铁和钢制零件(55%),约11%为塑料,第三位为铝合金(9%),橡胶和玻璃分别为7%和3%;有色合金(镁、钛、铜和锌)的份额不超过1%;其他材料(清漆、油漆、电线、饰面材料等)占13.5%。

图4 应用在汽车不同部件上的材料

铝基复合材料(AMC)是指轻质、高性能铝材料。AMC中的增强材料可以是连续或者不连续纤维,晶须或颗粒形式,体积分数从几个百分比至70%不等。通过矩阵,钢筋和加工路线的适当组合,AMC的特性可以适应不同工业应用的需求。AMC具有更高的强度、更好的刚度、更低的密度(重量)、改进的高温性能、可控的热膨胀系数、热和热管理、增强和定制的电气性能、改进的耐磨和耐磨性、质量控制(特别是在往复应用中)改进的阻尼能力。而目前比较前沿的材料是颗粒增强铝基复合材料(PAMC),是金属基复合材料研究和开发的重要领域之一。发展趋势非常广泛,将通过大规模生产和应用引领先进材料的革命。

5 用复合材料优化汽车外门把手[5]

这项工作使用纤维来增强PA塑料的汽车外门把手。比较弹性塑料、纤维取向和损伤弹性塑料、门把手纤维取向、弹性塑性等不同材料属性之间的对比,并利用Hyperworks,Converse和Abaqus。

我们在增强PA塑料中使用短玻璃纤维。解释了短玻璃纤维复合材料的力学行为。研究了纤维取向对复合材料性能的影响以及决定纤维取向的因素。为了理解损伤标准,解释了断裂力学理论。PA GF30的相对密度小于钢。但是它足够强大以满足装载条件。这使其适用于门把手等结构应用。经过计算,使用PAGF比钢材减重80%。

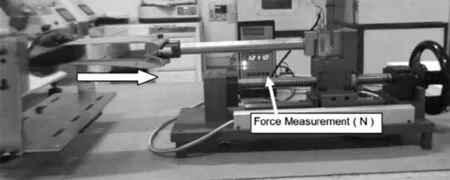

如图5所示门把手本体组件固定在一个夹具中。在带和杆的帮助下,沿着黄色箭头所示的方向施加拉力。手轮和滚珠丝杠用于逐渐增加拉力。手轮按逆时针方向旋转以施加拉力。实验结果为,在门把手上施加1 210N的拉力,并且没有观察到任何永久变形、断裂、破损、松动或其他无法观察到机械功能。在1 210N后逐渐增加负载后,元件在1 310N的负载下断开。如果我们比较实验测试值1 310N和我们的要求1 200N,则承载能力几乎没有差异。因此,我们可以得出结论,最佳材料量用于制造手柄,可以不使用任何多余的材料。

图5 实验设备

6 再生碳纤维复合材料在汽车应用方面对于环境的影响[6]

应用于汽车的轻质材料可以减少汽车对环境的影响。然而,减重并不总是可靠的环境绩效指标,因为这一指标忽略了与物质生产相关的影响。考虑到与生产轻质金属和轻质材料相关的成本和体现的能源障碍,有可能在某些情况下会超过减轻车辆重量和降低车辆使用期间燃料使用量所带来的相关的环境效益。在目前的研究中,再生碳纤维复合材料在汽车应用中的优势得到了证明,并与竞争轻质材料(如铝)相比较。由再生碳纤维复合材料生产的部件可实现类似于或大于竞争轻质材料的重量减少,同时由于回收和加工活动的低能量强度而显著降低生产对于环境的影响。

对于许多组件,虽然表现出较低的对于能源与温室气体排放的负面影响,但与传统钢组件相比,使用再生碳纤维复合材料会导致对于环境影响的显著降低,主要是由于回收能源强度低和大量使用阶段的燃料节约。整体发现支持材料回收技术的新兴商业化,并识别汽车行业潜在的重大市场机遇。它有可能向行业和决策者告知与回收技术相关的环境影响,并制定相关政策,鼓励适当使用再生碳纤维复合材料材料。通过调整模型值,该模型可用于评估其他司法管辖区的环境影响,托管情景和联合生产情景;同样,该模型可以扩展为包括额外的环境影响指标,例如与回收、制造和使用阶段产生的气体排放相关的指标。

7 非金属废弃印刷电路板和汽车塑料的可持续复合板[7]

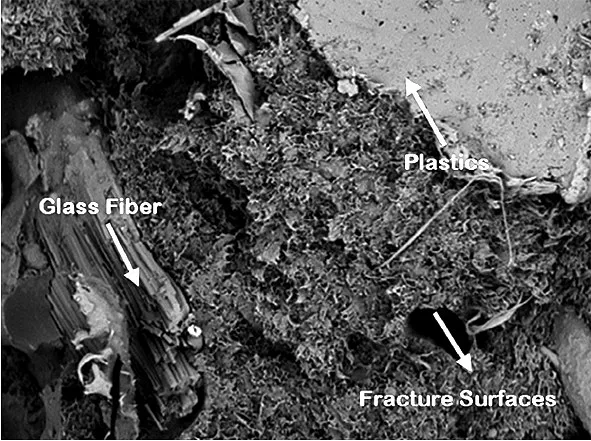

在这项研究中,印刷电路板(PCB)和废旧汽车塑料(WAP)的非金属废料被用于生产可持续复合板,其广泛的潜在用途与MDF(中密度纤维板)等产品相当。由不同比例的非金属PCB废料和WAP制成的复合板通过使用热压机来制造。通过密度测量来研究制造的板的物理性质。通过弯曲、拉伸和压缩测试机械地表征面板,并使用扫描电子显微镜(SEM)观察界面相互作用研究的断裂表面,分析其力学性能。图6为一定含量的非金属PCB的WAP与废弃PCB复合板的断裂表面的SEM图像。

通过实验,我们可以得出以下结论:

(1)在WAP中添加非金属PCB改善了复合板的弯曲、拉伸和压缩模量。80/20复合板与其他复合板相比具有最高的机械性能。

(2)随着向WAP添加非金属PCB,复合板的密度测量结果也呈线性增长。

(3)SEM图像清楚地显示了塑料基体中非金属PCB的玻璃纤维的分布和取向。从80/20板的SEM图(图6)中,观察到PCB塑料和非金属玻璃纤维之间良好的封装。

图6 一定含量的非金属PCB的WAP与废弃PCB复合板的断裂表面的SEM图像

(4)此外,玻璃纤维增加至80/20组合导致失效(断裂表面)中更高的能量吸收,这表明产生了良好的机械行为。另一方面,较高浓度的非金属PCB板由于PCB的非金属团聚而显示较差的键合,因此导致较差的机械性能。

因此可以得出结论,向废旧汽车塑料添加非金属废弃PCB非常适合用于合成有用的复合材料。这些具有优异机械性能的复合材料可推荐用于汽车与航空领域。

8 天然纤维、玻璃纤维和环氧树脂增强陶瓷纤维夹芯结构复合材料的力学性能分析[8]

天然纤维复合材料在汽车和制造业中有广泛的应用和使用。将多层不同的复合材料与多层天然和人造纤维堆叠起来是混合复合材料开发的基础。使用混合复合材料的主要目的是克服单一基体材料中纤维相对于另一种材料的缺乏特性。

将两个混合复合材料样品夹在中间,形成尺寸为300×300mm,厚度为5.5mm的混合复合材料。夹层结构的混合复合材料样品包含由中间双层E−玻璃纤维覆盖的陶瓷纤维棉的最内层,所述复合材料再由前者中的双层织造芦荟和后来的剑麻纤维包围。LY556级环氧树脂与HY 906级硬化剂按10:1的比例混合。在混合复合材料的每一层上,两个纤维表面上施加所需量的环氧树脂,然后在压缩模塑机中进行增强。为了固化试样,机器内部保持100℃的温度持续30分钟。固化过程后,样品从压缩成型机中取出。根据ASTM标准,从压缩成型机中取出的固化样本进行机械性能测试,如拉伸、挠曲和冲击。图7显示了测试前后样品的对比图。

图7 测试前后样品的对比图

在冲击机上进行上述试样的冲击能力,并通过机器给出的读数找出试样的能量损失。冲击响应导致样本(树脂、纤维和羊毛界面)的裂纹和断裂的形成和发展。来自机器的读数显示清楚地表明样品1值的冲击强度为1.90J,略高于样品2的值1.75J。这样做的原因在于,样品1的电阻率高于样品2。

在本研究中,通过环氧树脂基体和剑麻纤维−陶瓷纤维羊毛−玻璃纤维与环氧树脂基体一起增强芦荟陶瓷纤维羊毛−玻璃纤维和其机械性能(如拉伸),制备了两种三明治结构的混合复合材料,并进行弯曲和冲击测试和分析。对两种样品的测试结果进行了比较,结果表明,剑麻纤维增强复合材料比芦荟增强复合材料具有更好的力学性能。

9 复合材料及其应用[9]

当前应用于汽车领域的轻质材料主要包含纤维增强复合材料、高强度纤维复合材料等。这些材料被称为先进的复合材料,将被用来取代目前在飞机、汽车等制造中使用的一些传统金属材料。

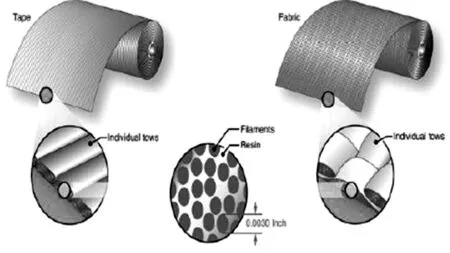

纤维增强复合材料(FRP)可以进一步分为含有不连续或连续纤维的复合材料。纤维增强复合材料由嵌入基体材料中的纤维组成。这种复合材料的性能随着纤维长度的变化而被认为是不连续纤维或短纤维复合材料。另一方面,当纤维的长度不能增加时,复合材料的弹性模量被认为是连续纤维增强的。纤维的直径很小,当被轴向推动时,它们很容易弯曲,尽管它们具有非常好的拉伸性能。必须支撑这些纤维以防止单根纤维弯曲。层状复合材料是由矩阵结合在一起的多层材料组成。三明治结构属于这一类。木材是天然复合材料的一个很好的例子,纤维素纤维和木质素的组合。

高强度纤维复合材料由嵌入树脂基质中的纤维材料制成,通常与取向为交替方向的纤维层压用以加强材料强度和刚度。纤维材料不是新型材料,如木材是人类已知的最常见的纤维结构材料,但是,高强度纤维复合材料目前广泛地应用在很多领域。基体支撑纤维并将它们粘合在复合材料中,基体将任何施加的载荷转移到纤维上,将纤维保持在它们的位置和选择的方向上,加强复合材料的环境抗性,并确定复合材料的最高使用温度。如图8所示为纤维复合材料的结构图。

图8 纤维复合材料结构图

[1]Güler T,Demirci E,Yıldız A R,et al.Lightweight design of an automobile hinge component using glass fiber polyamide composites[J].Materials Testing,2018,60(3):306−310.

[2]Sah M H M,Noor A M,Abbas M R,et al.Mechanical PropertiesofCoconutShellPowderReinforced PVC Compositesin Automotive Applications[J].Journalof Mechanical Engineering,2017,14(2):49−61.

[3]Holmes M.High volume composites for the automotive challenge[J].Reinforced Plastics,2017,61(5):294−298.

[4]Hovorun T P,Berladir K V,Pererva V I,et al.Modern materials for automotive industry[J].2017.

[5]Raut G N,Mali V P.Optimizations of outer door handle in automobiles using composite material[J].2017.

[6]Meng F,McKechnie J,Turner T,et al.Environmental Aspects of Use of Recycled Carbon Fiber Composites in Automotive Applications[J].EnvironmentalScience &Technology,2017,51(21):12727−12736.

[7]Rajagopal R R,Rajarao R,Cholake S T,et al.Sustainable composite panels from non−metallic waste printed circuit boards and automotive plastics[J].Journal of cleaner produc−tion,2017,144:470−481.

[8]Bharat K R,Abhishek S,Palanikumar K.Mechanical Property Analysis on Sandwich Structured Hybrid Composite Made from Natural Fibre,Glass Fibre and Ceramic Fibre Wool Reinforced with Epoxy Resin[C]//IOP Conference Series:Materials Science and Engineering.IOP Publishing,2017,205(1):012015.

[9]Subramani M N.Review on Hybrid Composite Materials and its Applications[J].2017.