高速接触网零部件失效问题研究现状及展望

2018-06-01谭德强莫继良彭金方陈维荣朱旻昊

谭德强, 莫继良, 彭金方, 罗 健, 陈维荣, 朱旻昊

(1. 西南交通大学摩擦学研究所, 四川 成都 610031; 2. 中国铁路设计集团有限公司, 天津 300142; 3. 西南交通大学电气工程学院, 四川 成都 610031)

高速铁路(以下简称高铁)由于具有速度快、效率高、节能环保、安全舒适等诸多优点,已成为轨道交通发展的重要方向.尤其近十年来,随着经济和社会的快速发展,中国高铁得到了跨越式发展,并带动了新一轮的世界高铁建设高潮.截至2016年底,中国高铁运营总里程已突破2.2万km,已建成世界最大的高铁运营网.但随着高铁运营年限的不断增长,由高铁接触网关键零部件失效而引起的弓网故障时有发生,严重影响到高铁的运行安全.严重的弓网故障将造成巨大的经济损失和恶劣的社会影响.

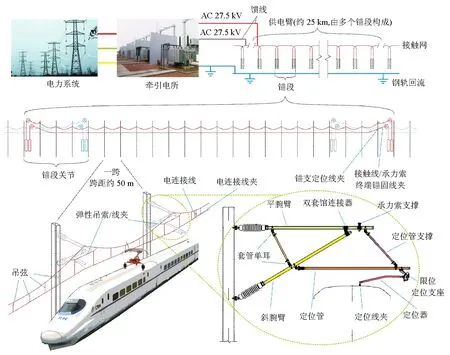

高速动车组的牵引动力,是通过牵引供电来获取的.列车依靠安装在车顶的受电弓与接触线的滑动接触,实现电能从牵引供电系统向高速动车组的传送.如图1所示,牵引变电所将来自于电力系统的三相高压电源,转换成AC 27.5 kV单相电源,为接触网供电.因此,接触网零部件的服役可靠性是接触网系统安全运行的关键,是电力机车正常取流和线路正常运营的重要基础[1-2].接触网零部件包括:(1) 接触悬挂:承力索、接触线、吊弦等;(2) 支撑装置:腕臂、水平拉杆、棒式绝缘子等;(3) 定位装置:定位管、定位器、定位支座等100多种零部件,如图1所示.由此可见,高速接触网结构复杂、零部件繁多、且无冗余备用,任何零部件的失效均有可能引起弓网故障,甚至灾难性事故.而受电弓的高速滑动取流,承受移动、冲击性负荷,导致接触网长期处于随机、频繁振动的复杂载荷工况,使得接触网零部件的失效问题日益突出.研究接触网零部件典型失效问题的原因与机理,提高零部件的服役性能,已成为电气化铁路领域亟待解决的问题.

图1 高速铁路接触网系统Fig.1 Catenary system of high-speed railway

1 接触网零部件的服役环境

接触网在服役过程中,承受长期、频繁的机械振动,但由于高速接触网零部件承受拉、压、剪、扭等多种局部交变载荷,其载荷形式非常复杂.同时,接触网零部件服役中还受到时变大电流、风振、温差、腐蚀、风沙、雨雪霜雾等多种环境和工作因素的影响[3-5].接触网零部件的疲劳载荷产生原因又可进一步细分为风振、过弓冲击、自激振动、冷热应力等多种,腐蚀环境的也可分为环境污染、电化学腐蚀、应力腐蚀等.可见,接触网零部件服役环境不仅十分复杂——由机械疲劳载荷、腐蚀、冷热应力、大电流、覆冰、环境污染等多种因素共同决定,而且导致服役环境复杂的原因也很多(如接触网的自身柔性结构特征、受电弓的滑动取流等).

接触网零部件服役环境中的应力载荷、环境腐蚀、大电流等,对零部件的使用寿命有较大影响,而目前针对接触网零部件的相关研究较少.一些学者采用理论推导、有限元、试验模拟等手段,对我国接触网零部件的应力载荷、环境腐蚀等方面进行了研究[6-8].文献[9-14]推导并优化了计算接触网瞬态响应与动应力的方法,结合有限元研究了风振、过隧道等因素对接触网动力学的影响.文献[15]在考虑接触网零部件的安装、覆冰、风载等多种因素条件下,将有限元与径向基神经网络算法相结合,对零部件的应力分布情况进行了研究.文献[16]基于雨流计数法对接触线的应力分布和疲劳寿命进行了分析,结果显示在应力集中的定位点和吊弦附近接触线的寿命较低.文献[17]结合大量的接触网现场服役情况调查,研究了典型环境对接触网零部件的腐蚀影响,并提出采用有机涂层可以对接触网零部件进行防护.

2 高速接触网零部件的典型失效与研究现状

由于接触网零部件的服役环境复杂,零部件的最终失效大多是几种因素共同作用的结果.只有具体到某个或某类零件时,才能确定导致其失效的主要原因.而随着我国高铁的快速发展,高速接触网零部件在实际运营中的失效情况也在不断变化.

经现场调研发现,目前高速接触网零部件中存在的主要问题有:铝合金定位钩与定位支座磨损、吊弦线疲劳、螺栓连接松动、终端锚固线夹抽脱,以及零部件的腐蚀.

2.1 铝合金定位钩与定位支座磨损

限位定位装置是接触网支撑结构中的重要组成部分,主要包括定位支座、定位器(定位器由定位钩、定位器管及定位套筒组成)、定位线夹等零部件.在高速接触网中,定位钩与定位支座均采用铝合金材料并通过钩环结构连接,在接触线定位处施加相对于线路中心的横向定位.钩环结构形式实现了连接处灵活调整的要求,但连接处的载荷与运动形式变得十分复杂,既存在疲劳冲击也存在因定位器抬升、偏转导致的滑动.在接触网服役中发现,定位钩与定位支座在钩环连接处的磨损失效问题时有发生.

作者现场调研发现,国内某设计时速350 km/h的高铁线路上的部分定位钩与定位支座在使用不足3 a就出现了严重的磨损,导致定位支座和整个定位器被更换,如图2所示.定位钩、定位支座的设计使用年限为20 a,而其实际使用寿命值远低于设计值.定位钩与定位支座的磨损问题已成为制约接触网定位装置使用寿命的关键问题.

(a) 定位钩磨损(b) 定位支座磨损

图2 定位钩、定位支座磨损失效

Fig.2 Wear failure of catenary positioning hook and support

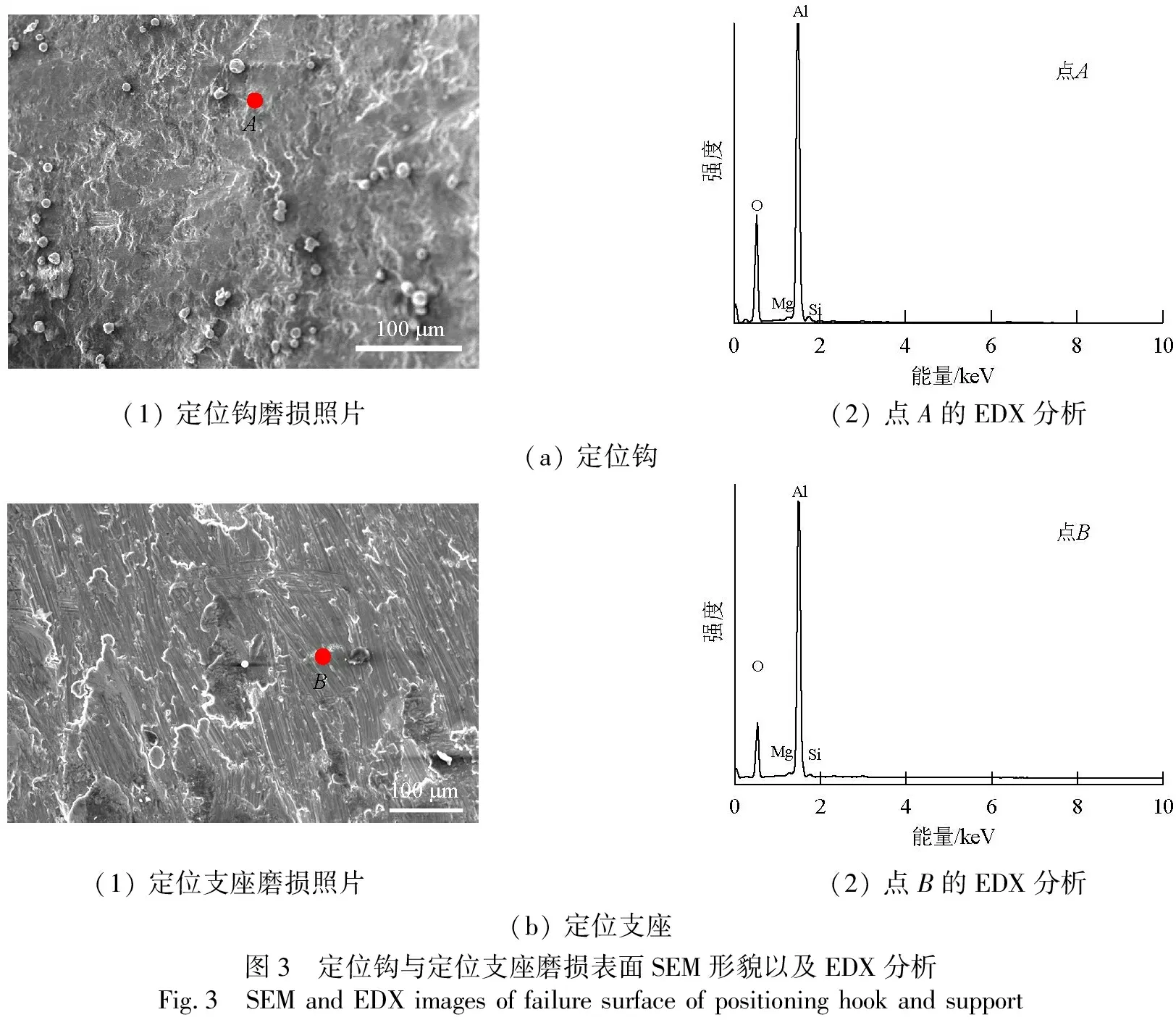

通过对定位钩与定位支座的受力与工况分析,确定钩环连接处的失效模式属于冲滑复合磨损失效.对现场收集的定位钩、定位支座失效零件进行失效分析,从扫描电镜(scanning electron microscope, SEM)和X射线光谱仪(energy dispersive X-ray spectrometer, EDX)的分析结果发现,定位钩与定位支座的损伤形式主要是层状剥落和犁削,磨损机制为疲劳磨损、磨粒磨损与氧化磨损,如图3所示.冲滑磨损是冲击与滑动耦合作用的结果,结合实际工况中钩环连接处还可能受电流烧蚀、腐蚀等因素的影响,使得定位钩和定位支座磨损失效的作用机理十分复杂.作者所在课题组深入研究了冲击微动、切向微动、径向微动以及复合微动等系列问题[18-22],建立了磨损、疲劳和腐蚀相关的失效分析-机理及防护-服役安全评价的完整研究体系,这为研究钩环结构的冲滑失效模式、损伤机理及防护手段提供了必要的技术支撑和理论指导.

一些学者针对定位器、定位支座失效问题进行了研究[23-24],认为应力集中是导致钩环连接处容易失效的主要原因.文献[25-26]对接触网腕臂结构进行了静态和动态仿真分析,验证了钩环连接位置存在明显的应力集中.文献[27]研究了抬升力对定位器动应力的影响,发现抬升力作用会显著增加钩环连接位置的应力峰值,而不同拉出值对定位器静应力有较大影响.此外,部分学者对钩环连接所使用铝合金材料(定位钩-6082/定位支座-AlSi7Mg0.6)进行研究发现,硅颗粒对AlSi7Mg铝合金的微观硬度和拉伸性能有明显的改善作用[28],而在均质处理后,不同冷却条件下的热处理对6082铝合金材料组织结构有影响[29].

(1) 定位钩磨损照片(2) 点A的EDX分析(a) 定位钩(1) 定位支座磨损照片(2) 点B的EDX分析(b) 定位支座图3 定位钩与定位支座磨损表面SEM形貌以及EDX分析Fig.3 SEM and EDX images of failure surface of positioning hook and support

2.2 吊弦线疲劳

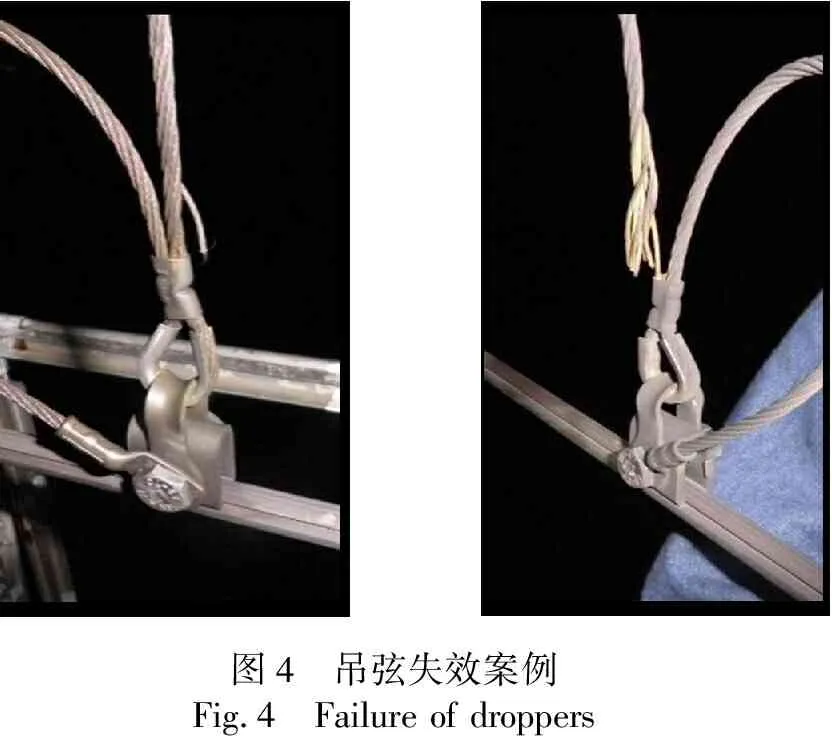

吊弦是接触网中的关键零部件,在接触线与承力索之间起到传递振动和力的作用.吊弦一旦发生断裂会导致断裂位置接触线的挎塌,严重时会发生受电弓打弓或扯垮接触网等事故,直接导致列车线路运行故障.在吊弦使用过程中,发现吊弦线在钳压管压接位置附近存在断丝或断股,如图4所示.吊弦线与钳压管之间属于紧配合,而吊弦线又是多股绞线缠绕结构,在过弓或微风振动[3-4,7]等工况下,吊弦线与钳压管之间既有弯曲载荷也有拉压载荷,该处的失效问题是弯曲微动疲劳与拉压微动疲劳复合的复杂问题[19].

对现场收集的失效吊弦进行失效分析发现,吊弦线在钳压管压接处存在明显的塑性变形,且有限元计算分析发现,在钳压管压接处由于应力集中形成了较高的应力峰.吊弦微动疲劳过程中,吊弦线在钳压管压接位置附近由于微动损伤造成表面缺陷,从而使应力在缺陷处集中形成裂纹源,而吊弦的恶劣服役环境(如腐蚀、风沙、高温高寒及电流等)进一步加速了这一过程;裂纹在高周次的应力循环下不断扩展,当其扩展到临界尺寸,裂纹会快速扩展从而造成吊弦断裂,如图5所示.作者所在课题组对弯曲微动疲劳机理开展了系统的研究[30-32],揭示了弯曲微动疲劳的损伤过程和损伤机制,提出弯曲微动疲劳的裂纹萌生和扩展分为3个阶段:接触应力控制阶段、接触应力与疲劳应力共同控制阶段和疲劳应力控制阶段,为研究吊弦的微动疲劳提供了指导作用.

图4 吊弦失效案例Fig.4 Failure of droppers

图5 吊弦微动疲劳断口SEM照片Fig.5 SEM images of fretting fatigue fracture of droppers

目前,国内外学者对绳索类多股绞线结构微动损伤机理的研究仍较少.早期文献[33]研究了钢丝绳干态条件下的微动损伤,发现钢丝绳微动磨损体积与接触载荷呈线性关系;外两层钢丝之间较高的接触应力水平导致接触边缘发生微动损伤,进而导致钢丝绳的最终断裂失效.文献[34-35]对多股绞线缠绕结构进行了系统研究,发现局部接触载荷与外部载荷共同作用会促使微动裂纹的萌生与扩展;润滑和干摩擦损伤的对比研究发现,在润滑条件下接触区磨损减小、氧化颗粒减少,较短的微动裂纹有利于润滑脂/氧化物颗粒复合物的切向调节从而增加使用寿命.文献[36]详细研究了不同外部循环载荷下钢丝绳内部钢丝间微动损伤的作用机理,并给出了相对位移和接触载荷范围的经验公式.文献[37]考察了不同微动条件下垂直交叉钢丝的微动磨损实验,得到了不同的微动磨损行为.

2.3 螺栓连接松动

接触网系统中采用了大量的螺栓连接,螺栓的服役性能对结构整体的安全性和可靠性具有较大的影响.随着列车速度的提高,受电弓-接触网系统振动加剧,接触网中螺栓松动问题日益凸显.螺栓预紧力施加不当,可能会造成螺栓连接的早期失效,预紧力矩偏小时螺栓连接易松动,而预紧力矩过大又会在螺纹连接根部造成较大应力集中,从而出现较早疲劳断裂.如何提高螺栓连接的防松性能,成为进一步提高接触网系统服役可靠性必须解决的问题.

作者对接触网现场收集的定位线夹上的螺栓进行失效分析发现:螺栓的第1圈工作螺纹损伤最为严重,螺纹牙顶有块状剥落现象,而牙根附近主要以点蚀为主;螺纹面上发现有定位线夹材料粘附在上面,这表明在螺栓工作过程中较软的铜合金定位线夹发生了材料转移;EDX分析发现损伤区域有氧峰存在,且含氧量最高达60.66%,说明螺纹在损伤过程中伴随着氧化磨损,如图6所示.

此外,作者所在课题组对螺栓连接结构,从理论分析、有限元模拟、静态试验、动态试验和防松措施几个方面研究了振动载荷作用下的螺栓松动机理[38-41],主要获得了以下结论:

(1) 螺纹配合面的微动磨损包含磨粒磨损、疲劳磨损、粘着磨损和氧化磨损4种磨损机制,是一种十分复杂的磨损现象;

(2) 预紧力矩、交变载荷幅值、循环次数等试验参数对螺栓连接结构的松动行为具有强烈的影响;

(3) 重复的螺栓拧入/拧出试验表明,相同预紧力矩作用下,多次拧入的预紧力有明显下降,如果不需要增大螺栓的紧固预紧力矩,应避免不必要的拧入/拧出操作;

(4) 螺栓精确建模研究发现降低螺栓头部/被连接件与螺纹接触界面的摩擦因数,并适当增大预紧力,可降低塑性应变的累积和螺纹表面单位面积的摩擦耗散能,从而提高螺栓防松性能.

进而提出采用润滑或表面处理等方式,降低螺纹接触面摩擦系数是十分有效的防松措施.

国内外研究学者认为螺栓松动的因素主要包括:工作载荷、工作温度和结构尺寸等[42-43].文献[44]通过一系列的试验对受轴向载荷的螺栓连接进行了研究,结果表明螺栓连接的松动是由于接触面间的微动损伤引起.文献[45-47]对螺栓连接结构进行了轴向振动试验研究,发现螺栓结构既可能松动又可能紧固,这与振动的幅值及频率、接触面的摩擦系数与螺栓的材料等有关.文献[48-49]对预紧应力超过螺栓材料屈服强度的螺栓连接结构进行轴向振动试验发现,仅仅几个循环后螺栓的预紧力就下降到较低水平.文献[50]发现动态剪切载荷比轴向载荷更容易导致螺栓连接结构松动.文献[51]指出螺栓连接的松动过程分为前期材料的塑形变形和后期螺栓与螺母相对运动两个阶段,并研究了螺牙根部塑性变形引起螺纹松动的机理.文献[52]总结了高速接触网零部件中采用的弹簧垫圈+止动垫片、弹赞垫圈+非金属嵌件锁紧螺母、涂螺纹锁固胶和双螺母四种防松经验,并结合我国高速接触网零部件的防松特性提出改进意见.

(a) 螺纹损伤照片(b) 点A的EDX分析(c) 点B的EDX分析(d) 点C的EDX分析图6 定位线夹第一圈工作螺纹SEM形貌及EDX分析Fig.6 SEM images and EDX analysis of the first working round thread of positioning clamp

2.4 终端锚固线夹抽脱

承力索和接触线的终端锚固对接触网的正常工作起到关键作用.我国高速接触网中采用的终端锚固线夹主要有锥套型锚固线夹和双耳楔型锚固线夹.从现场运营情况来看,主要存在接触线和承力索从锥套型终端锚固线夹里抽脱、安全可靠性不高等问题.

目前针对终端锚固抽脱问题的研究,大多集中在结构的优化、日常检修、防护等方面.文献[53]从锚固线夹的结构形式、受力状态、脱落线夹及接触线的损伤情况等方面,分析了接触线从锚固线夹中抽脱的原因,指出锚固线夹与接触线之间的配合问题是造成脱落的关键因素.文献[54]针对终端锚固线夹提出了减小楔子锥度、楔子内表面加工螺纹、加宽空心楔子开槽宽度等改进措施.文献[55]通过优化设计,提出了一套“顶丝压块及锥套双夹紧”结构的终端锚固线夹,并针对铝包钢型承力索终端锚固提出了新的滑动试验标准,很大程度上提高了终端锚固的可靠性.从论文研究发现,终端锚固线夹抽脱的原因和作用机制尚不明确,提出的结构优化与改进措施不够具体,相关优化评价指标缺失等不足.因此,对终端锚固结构需开展深入的研究,提高终端锚固服役性能,从而提高接触网系统整体的安全可靠性.

2.5 零部件的腐蚀

高速接触网零部件大多采用铝合金或铜合金,虽然零件自身具有一定的防腐能力,但由于接触网工作环境恶劣,尤其是沿海地区和重工业污染地区,接触网零部件的腐蚀失效问题时有发生,如图7所示.接触网零部件在受电弓通过、风载荷、环境温度变化等情况下,均会存在交变载荷,结合接触网工作环境的各种复杂介质,零部件容易发生应力腐蚀失效.应力腐蚀裂纹一旦形成,其扩展速度比其他类型的腐蚀速度快得多,即使在工作应力低于许用应力情况下,也能发生应力腐蚀失效,且没有任何明显的征兆,因此应力腐蚀导致的事故通常都是灾难性的[56].

(a) 定位线夹腐蚀

(b) 吊弦腐蚀图7 接触网零部件腐蚀失效案例Fig.7 Corrosion failure of catenary components

应力腐蚀主要有3种类型:局部应力腐蚀开裂、全面应力腐蚀及腐蚀疲劳,由于应力腐蚀开裂能导致低应力脆断事故,所以它的危害最大.对应力腐蚀的研究一直备受学者关注,多年来国内外研究者在这方面做了大量的工作,但由于应力腐蚀影响因素多、失效过程复杂,尚未对应力腐蚀作用机理达成统一的认识.目前应力腐蚀较成熟的是氢致破裂理论、钝化膜破裂理论、阳极溶解理论和“M-H”复合体理论.

国内外学者对应力腐蚀作用机理和防护手段方面做了相关研究.文献[57]分析了铝合金不同热处理状态下的抗应力腐蚀性能,发现在T6状态比T8状态的应力腐蚀敏感性高,T8状态的抗应力腐蚀能力更高.文献[58]通过慢应变速率法,研究激光喷丸强化对铝合金焊缝抗应力腐蚀性能的影响,结果发现喷丸处理后焊缝抗应力腐蚀开裂能力明显提高,且没有出现明显的点蚀或应力腐蚀开裂.文献[59]通过断裂力学的方法研究铝合金应力腐蚀过程,发现其应力应变曲线可以分为应力主导区、应力与腐蚀共同主导区、腐蚀主导区3个部分.

3 研究展望

我国高速接触网系统总体运营良好,但由于接触网零部件载荷形式复杂和恶劣的服役环境,使得接触网零部件失效问题研究困难.目前对接触网零部件失效机理还缺乏系统深入的研究,但结合接触网的结构特征和运行工况分析,可以判断微动损伤(微动磨损与疲劳)和恶劣的服役环境是导致接触网零部件失效的主要因素.对今后接触网零部件失效研究方向,作者认为应从以下几个方面开展:

(1) 冲滑复合磨损损伤机理的研究.对接触网定位零件材料冲滑失效机理还缺乏深入研究,尤其是结合电流作用下的冲滑复合磨损机理少见报道,深入研究冲滑复合磨损损伤机理十分必要.采用试验模拟、数值模拟等手段结合,研究电流与冲滑复合磨损耦合作用下接触网定位材料的冲滑复合磨损特性,进而揭示接触网定位材料的损伤演变规律和材料失效机理.

(2) 吊弦多股绞线结构微动疲劳机理研究.目前,对于多股绞线缠绕结构的微动疲劳研究尚不够深入,尤其缺乏从简单微动疲劳模式到复合微动疲劳模式的系统研究.深入研究多股绞线结构微动疲劳损伤机理,对提高吊弦的微动疲劳寿命具有重要意义.

(3) 螺栓松动机理研究.由于结构和动态载荷的复杂性,使得接触网中螺栓连接的载荷工况十分复杂.从微动损伤角度认识螺栓松动问题的相关研究还较少,尚缺乏深入、系统的研究.为进一步揭示接触网螺栓连接松动机理,应遵从简单到复杂的研究思路,在研究交变拉压和剪切载荷作用机理的基础上,从材料微动疲劳与微动磨损角度入手,深入研究复杂振动载荷作用下螺栓结构松动机理.

(4) 冲击大电流条件下的疲劳损伤机理研究.接触网零部件在服役时大多会有大电流通过,而目前针对接触网零部件的冲击大电流工况下的疲劳机理研究较少.要减少高速接触网零部件的疲劳损伤,进而提高接触网零部件的服役可靠性,深入研究大电流条件下的微动疲劳、冲击疲劳等损伤机理十分必要.

(5) 针对接触网零部件材料与环境的应力腐蚀和腐蚀疲劳机理研究.应力腐蚀和腐蚀疲劳的破坏机理研究虽已较多,但由于应力腐蚀与腐蚀疲劳破坏均对材料和腐蚀环境有很强的依存性,而针对接触网零部件材料与环境的研究较少,开展相关研究十分必要.

通过对接触网零部件各种损伤失效模式的研究,揭示高速接触网关键零部件的失效原因和机理,从而对接触网零部件的设计、选材、制造工艺、验收、维护等方面提出指导和建议,进而提高接触网系统的服役可靠性.

[1] 于万聚. 高速电气化铁路接触网[M]. 成都:西南交通大学出版社,2003: 134-140.

[2] 蒋先国. 电气化铁道接触网零部件设计与制造[M]. 北京:中国铁道出版社,2009: 1-8.

[3] 刘志刚,宋洋,刘煜铖. 电气化高速铁路接触网微风振动特性[J]. 西南交通大学学报,2015,50(1): 1-6.

LIU Zhigang, SONG Yang, LIU Yucheng, et al. Aeolian vibration characteristics of electrified high-speed railway catenary[J]. Journal of Southwest Jiaotong University, 2015, 50(1): 1-6.

[4] 常占宁. 低温大风区高速铁路接触网零部件应用探讨[C]∥高速铁路接触网零部件安全可靠性技术论文集.北京:中国学术期刊电子杂志社,2013: 65-67.

[5] 王国梁. 接触网融冰防冰问题的分析研究[J]. 铁道工程学报,2009,26(8): 93-95.

WANG Guoliang. Analysis and study of the deicing and anti-icing for catenary[J]. Journal of Railway Engineering Society, 2009, 26(8): 93-95.

[6] 阮云斌,戚广枫. 有限元应力计算对高速铁路接触网设计的指导作用探讨[J]. 铁道工程学报,2008,25(3): 82-84.

RUAN Yunbin, QI Guangfeng. Discussion on the guidance effect of computing stress with define-element on design of catenary of electrified railway[J]. Journal of Railway Engineering Society, 2008, 25(3): 82-84.

[7] 曹树森,柯坚,邓斌,等. 强风地区接触网动力稳定性分析[J]. 中国铁道科学,2010,31(4): 79-84.

CAO Shusen, KE Jian, DENG Bin, et al. The dynamic stability analysis of the catenary systems in strong wind area[J]. China Railway Science, 2010, 31(4): 79-84.

[8] 李忠齐,闫军芳. 电气化铁路铝合金接触网零部件腐蚀分析[C]∥高速铁路接触网零部件安全可靠性技术论文集.北京:中国学术期刊电子杂志社,2013: 113-116.

[9] 刘怡,张卫华,梅桂明. 受电弓/接触网垂向耦合运动中接触网动应力研究[J]. 铁道学报,2003,25(4): 23-26.

LIU Yi, ZHANG Weihua, MEI Guiming. Study of dynamic stress of the catenary in the pantograph/catenary vertical coupling movement[J]. Journal of the China Railway Society, 2003, 25(4): 23-26.

[10] MEI G M, ZHANG W H, ZHAO H Y, et al. A hybrid method to simulate the interaction of pantograph and catenary on overlap span[J]. Vehicle System Dynamics, 2006, 44(Sup.1): 571-580.

[11] ZHANG W H, LIU Y, MEI G M. Evaluation of the coupled dynamical response of a pantograph-catenary system: contact force and stresses[J]. Vehicle System Dynamics, 2006, 44(8): 645-658.

[12] 李瑞平,周宁,吕青松,等. 横风环境中弓网动力学性能分析[J]. 振动与冲击,2014,33(24): 39-44.

LI Ruiping, ZHOU Ning, LV Qingsong, et al. Pantograph-catenary dynamic behavior under cross wind [J]. Journal of Vibration and Shock, 2014, 33(24): 39-44.

[13] 李瑞平,周宁,张卫华,等. 基于AR模型的接触网脉动风场与风振响应[J]. 交通运输工程学报,2013,13(4): 56-62.

LI Ruiping, ZHOU Ning, ZHANG Weihua, et al. Fluctuating wind field and wind-induced vibration response of catenary based on AR model[J]. Journal of Traffic and Transportation Engineering, 2013, 13(4): 56-62.

[14] 李瑞平,周宁,张卫华,等. 高速列车过隧道对弓网动力学影响分析[J]. 振动与冲击,2013,32(6): 33-37.

LI Ruiping, ZHOU Ning, ZHANG Weihua, et al. Influence of high-speed trains passing through tunnel on pantograph-catenary dynamic behaviors[J]. Journal of Vibration and Shock, 2013, 32(6): 33-37.

[15] 万毅,邓斌,李会杰,等. 接触网系统各部件内部应力概率分布规律[J]. 中国铁道科学,2005,26(6): 44-47.

WAN Yi, DENG Bin, LI Huijie, et al. The probability distribution law of the internal stress on each components of catenary system[J]. China Railway Science, 2005, 26(6): 44-47.

[16] 毕继红,陈花丽,任洪鹏. 基于雨流计数法的接触线疲劳寿命分析[J]. 铁道学报,2012,34(6): 34-39.

BI Jihong, CHEN Huali, REN Hongpeng. Analysis on fatigue life of contact wire based on rain-flow counting method[J]. Journal of the China Railway Society, 2012, 34(6): 34-39.

[17] 刘莉蓉,雍兴跃,郭奉迎. 电气化接触网零部件在典型环境的腐蚀研究[J]. 铁道工程学报,2015,32(3): 81-85.

LIU Lirong, YONG Xingyue, GUO Fengying. Research on the corrosion of metallic components of overhead contact system in typical atmospheric environment[J]. Journal of Railway Engineering Society, 2015, 32(3): 81-85.

[18] WANG Z, CAI Z B, SUN Y, et al. Low velocity impact wear behavior of MoS2/Pb nanocomposite coating under controlled kinetic energy[J]. Surface & Coatings Technology, 2017, 326: 53-62.

[19] 周仲荣,朱旻昊. 复合微动磨损[M]. 上海:上海交通大学出版社,2004: 33-141.

[20] 林修洲,蔡振兵,何莉萍,等. 恒温扭动磨损腐蚀的模拟与试验[J]. 西南交通大学学报,2011,46(1): 132-137.

LIN Xiuzhou, CAI Zhenbing, HE Liping, et al. Simulation and experimental investigation of tortional wear corrosion at constant temperature[J]. Journal of Southwest Jiaotong University, 2011, 46(1): 132-137.

[21] 莫继良,朱旻昊,廖正君,等. 转动微动的模拟与试验研究[J]. 中国机械工程,2009,10(6): 631-635.

MO Jiliang, ZHU Minhao, LIAO Zhengjun, et al. An experimental investigation and simulation of rotational fretting[J]. China Mechanical Engineering, 2009, 10(6): 631-635.

[22] LUO J, CAI Z B, MO J L, et al. Torsional fretting wear behavior of bonded MoS2solid lubricant coatings[J]. Tribology Transactions, 2015, 58(6): 1124-1130.

[23] 常占宁. 接触网定位器断裂原因分析及对策[C]∥中国电气化铁路两万公里学术会议论文集.北京:中国铁道出版社,2005: 125-129.

[24] 马远征. 高速铁路铸造铝合金接触网零部件腐蚀失效分析[J]. 铁道技术监督,2015,43(7): 36-39.

[25] 周宁,张卫华. 基于互推的接触网腕臂系统动应力问题研究的新方法[J]. 铁道学报,2008,30(4): 16-21.

ZHOU Ning, ZHANG Weihua. A new inference-based method to investigate dynamic stresses of cantilever structures of the catenary system[J]. Journal of the China Railway Society, 2008, 30(4): 16-21.

[26] 李瑞平,周宁,梅桂明,等. 初始平衡状态的接触网有限元模型[J]. 西南交通大学学报,2009,44(5): 732-737.

LI Ruiping, ZHOU Ning, MEI Guiming, et al. Finite element model for catenary in initial equilibrium state[J]. Journal of Southwest Jiaotong University, 2009, 44(5): 732-737.

[27] 张柯,王玉环,王国志,等. 抬升力作用下接触网定位器动应力的有限元分析[J]. 机械工程与自动化,2008(3): 44-46.

ZHANG Ke, WANG Yuhuan, WANG Guozhi, et al. Finite element analysis of dynamic stress of localizer under the lifting force[J]. Mechanical Engineering & Automation, 2008(3): 44-46.

[28] DONG X X, HE L J, MI G B, et al. Two directional microstructure and effects of nanoscale dispersed Si particles on microhardness and tensile properties of AlSi7Mg melt-spun alloy[J]. Journal of Alloys & Compounds, 2015, 618: 609-614.

[30] PENG J F, SONG C, SHEN M X, et al. An experimental study on bending fretting fatigue characteristics of 316 L austenitic stainless steel[J]. Tribology International, 2011, 44(11): 1417-1426.

[31] PENG J F, LIU J H, CAI Z B, et al. Study on bending fretting fatigue damages of 7075 aluminum alloy[J]. Tribology International, 2013, 59: 38-46.

[32] PENG J F, ZHU M H, CAI Z B, et al. On the damage mechanisms of bending fretting fatigue[J]. Tribology International, 2014, 76: 133-141.

[33] HARRIS S J, WATERHOUSE R B, MCCOLL I R. Fretting damage in locked coil steel ropes[J]. Wear, 1993, 170(1): 63-70.

[34] ZHOU Z R, CARDOU A, FISET M, et al. Fretting fatigue in electrical transmission lines[J]. Wear, 1994, 173(1/2): 179-188.

[35] ZHOU Z R, FISET M, CARDOU A, et al. Effect of lubricant in electrical conductor fretting fatigue[J]. Wear, 1995, 189(1): 51-57.

[36] HOBBS R E, RAOOF M. Mechanism of fretting fatigue in steel cables[J]. International Journal of Fatigue, 1994, 16(4): 273-280.

[37] CRUZADO A, HARTLELT M, WCHE R, et al. Fretting wear of thin steel wires, part 1: influence of contact pressure[J]. Wear, 2010, 268(11/12): 1409-1416.

[38] LIU J H, OUYANG H J, PENG J F, et al. Experimental and numerical studies of bolted joints subjected to axial excitation[J]. Wear, 2016, 346: 66-67.

[39] LIU J H, OUYANG H J, MA L J, et al. Numerical and theoretical studies of bolted joints under harmonic shear displacement[J]. Latin American Journal of Solids and Structures, an ABCM Journal, 2015, 12(1): 115-132.

[40] LIU J H, OUYANG H J, FENG Z Q, et al. Study on self-loosening of bolted joints excited by dynamic axial load[J]. Tribology International, 2017, 115: 432-451.

[41] 朱旻昊,徐进,周仲荣. 抗微动损伤的表面工程设计[J]. 中国表面工程,2008,20(6): 5-10.

ZHU Minhao, XU Jin, ZHOU Zhongrong. Alleviating fretting damages through surface engineering design[J]. China Surface Engineering, 2008, 20(6): 5-10.

[42] HOUSARI B A, ALKELANI A A, NASSAR S A. A proposed model for predicting clamp load loss due to gasket creep relaxation in bolted joints[J]. Journal of Pressure Vessel Technology, 2012, 134(2): 517-522.

[43] 殷明霞,史淑娟,江海峰. 螺纹结构力矩及其衰退机理分析[J]. 强度与环境,2013,40(4): 31-35.

YIN Mingxia, SHI Shujuan, JIANG Haifeng. The analysis of screw connection and the torque degeneration[J]. Structure & Environment Engineering, 2013, 40(4): 31-35.

[44] GOODIER J N, SWEENEY R J. Loosening by vibration of threaded fastenings[J]. Mechanical Engineering, 1945, 67(12): 798-802.

[45] HESS D P, SUDHIRKASHYAP S V. Dynamic analysis of threaded fasteners subjected to axial vibration[J]. Journal of Sound and Vibration, 1996, 193(5): 1079-1090.

[46] HESS D P , DAVIS K. Threaded components under axial harmonic vibration, part 1: experiments[J]. Journal of Vibration and Acoustics, 1996, 118(3): 417-422.

[47] HESS D P. Threaded components under axial harmonic vibration, part 2: kinematic analysis[J]. Journal of Vibration and Acoustics, 1996, 118(3): 423-429.

[48] NASSAR S A, SHOBERG R S, Effect of fastener tightening beyond yield on the behavior of bolted joints under service loads[C]∥Proceeding of the 18th Annual Conference of the AMSE. East Lansing: World Scientific Publishing Company Successfully, 1992: 1-17.

[49] NASSAR S A, BARBER G C, ZUO D J. Bearing friction torque in bolted joints[J]. Tribology Transactions, 2005, 48(1): 69-75.

[50] JUNKER G H. New criteria for self-loosening faster under vibration[J]. SAE Transactions, 1969, 78: 314-335.

[51] JIANG Y, ZHANG M, PARK T W, et al. An experimental study of self-loosening of bolted joints[J]. Journal of Mechanical Design, 2004, 126(5): 925-931.

[52] 李永生,李军杰,闫军芳. 浅谈高速铁路接触网零部件防松措施的应用[C]∥高速铁路接触网零部件安全可靠性技术论文集. 北京:中国学术期刊电子杂志社,2013: 120-123.

[53] 李军,马立明. 接触线从锥套式终端锚固线夹中脱落的原因及对策[J]. 铁道技术监督,2013,41(2): 30-31.

[54] 杨安书. 接触线及承力索终锚线夹的改进探讨[J]. 电气化铁道,2005(3): 14-15.

[55] 高鸣. 电气化铁路铝包钢承力索终端锚固的研究[J]. 中国铁道科学,2002,23(5): 69-72.

GAO Ming. Research on terminal anchorage for aluminum-coated steel messenger wire on electrified railways[J]. China Railway Science, 2002, 23(5): 69-72.

[56] SPEIDEL M O. Stress corrosion cracking of aluminum alloys[J]. Metallurgical Transactions A, 1975, 6(4): 631-651.

[57] 张新明,李慧中,陈明安,等. 热处理对2519铝合金应力腐蚀开裂敏感性的影响[J]. 中国有色金属学报,2006,16(10): 1743-1748.

ZHANG Xinming, LI Huizhong, CHEN Minan, et al. Effect of heat treatment on stress corrosion cracking susceptibility of aluminum alloy 2519[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(10): 1743-1748.

[58] HATAMLEH O, SINGH P M, GARMESTANI H. Stress corrosion cracking behavior of peened friction stir welded 2195 aluminum alloy joints[J]. Journal of Materials Engineering and Performance, 2009, 18(4): 406-413.

[59] ALYOUSIF O M, NISHIMURA R. The effect of applied stress on environment-induced cracking of aluminum alloy 5052-H3 in 0.5M NaCl solution[J/OL]. International Journal of Corrosion, 2012, 2012: 1-5[2016-10-12]. http://dx.doi.org/10.1155/2012/894875.