乙腈-水的变压精馏分离模拟与优化

2018-06-01王彩琴陕西能源职业技术学院陕西咸阳712099

杨 倩,王彩琴(陕西能源职业技术学院,陕西 咸阳 712099)

0 引言

乙腈是优良的有机溶剂,能溶解多种有机、无机和气体物质,能发生典型的腈类反应,是重要的有机合成中间体;此外,在织物染色、照明、香料制造及感光材料制造中也有许多用途[1]。

乙腈与水能形成二元共沸物,因此在进行分离的时候,常规的分离方法难以满足[2]。目前处理共沸体系物质常用的方法是萃取精馏和变压精馏,两者的区别在与萃取精馏需要加入第三种物质形成最大共沸温度,变压精馏要求该体系的共沸组成随压力的变化明显[3-6]。何桃吉[2]等研究了乙腈-水共沸物的分离模拟与实验研究,研究内容包括进料位置和循环物料进料位置、温度的影响,得到了优化的工艺参数,产品中乙腈的浓度能达到 99.9%(wt%);李肖华[7]等研究了甲醇-乙腈体系的变压精馏过程模拟,模拟结果为:加压塔理论板数22,进料位置第17块塔板,循环物流进料位置为第11块塔板,回流比1.38,操作压力0.5 MPa,减压塔理论板数35,进料位置第12块塔板,回流比3.8,操作压力0.04 MPa,模拟结果表明双效精馏比常规精馏可以节能47.4%,赵俊彤[8]研究了乙醇与乙腈混合物的变压精馏分离方法,确定了适宜的操作参数 ,同时对比了传统的变压精馏和热集成的变压精馏,发现节能效率达到35%。

本文利用Aspen Plus模拟软件对乙腈和水体系进行变压精馏的分离,选用不同压力下的共沸组成,优化了工艺参数,对实际工业过程分离两个混合物提供了一定的理论依据。

1 变压精馏可行性研究与流程

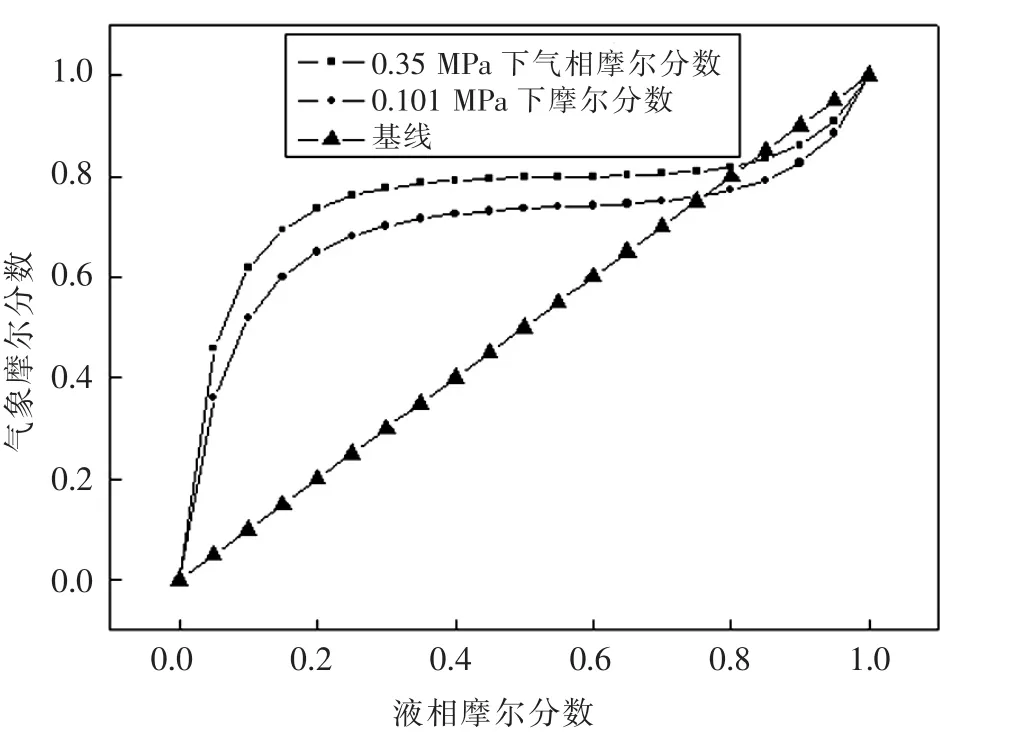

变压精馏是利用共沸点对压力的敏感性来改变体系的共沸点及共沸组成的分离方法。一般变压精馏要求物质的共沸点组成变化为5%以上,才会选用。因此对该体系进行不同压力下的共沸组成模拟,对比350 kPa下和常压下的数据。如图1所示。

由图1可知不同压力下的共沸组成具体数据为0.101 MPa下,乙腈含量为84.05%,水15.95%;0.35 MPa下,乙腈 77.39%,水 22.61%,计算的共沸点的变化为8%,说明共沸精馏的可行性。

图1 0.35 MPa和0.101 MPa下共沸数据

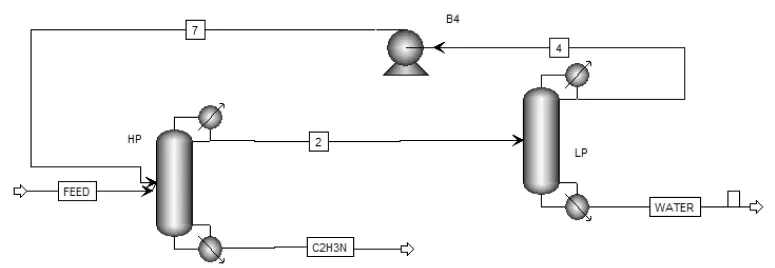

依据变压精馏的可行性,建立如图2所示的模拟流程图。该流程的主要介绍如下,其中HP为高压塔,LP为低压塔,物料首先进入高压塔进行分离,在高压塔中得到一个共沸组成为77.39%的乙腈,然后在低压塔中得到乙腈含量为84.05%的共沸组成,这样经过循环后,在高压塔塔底得到合格的乙腈,在低压塔得到水。

图2 模拟流程图

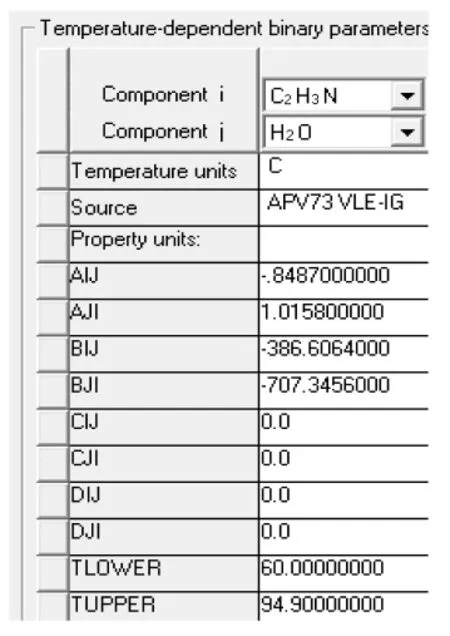

2 物性方程的选择

选择热力学方法时首先确定物系,一般非极性物系选择状态方程法或通用关联式法,极性物系选择活度系数法,此外还需要确定该物系的二元对,核实交互作用参数并估算缺少的其它二元对作用参数。对于乙腈和水体系,该体系是极性物系,因此选择活度系数法,最后确定WILSON物性方程来模拟[9-10]。二元交互参数如图3所示。

3 模拟结果与讨论

由图1可以看出,在0.35 MPa和0.101 MPa下两者的共沸组成有一定的变化。因此建立不同压力下的精馏塔,在高压塔得到乙腈,低压塔得到水,如图2所示。各物流模拟结果如表1所示,精馏塔的模拟结果如表2所示。

图3 乙腈与水的二元交互参数

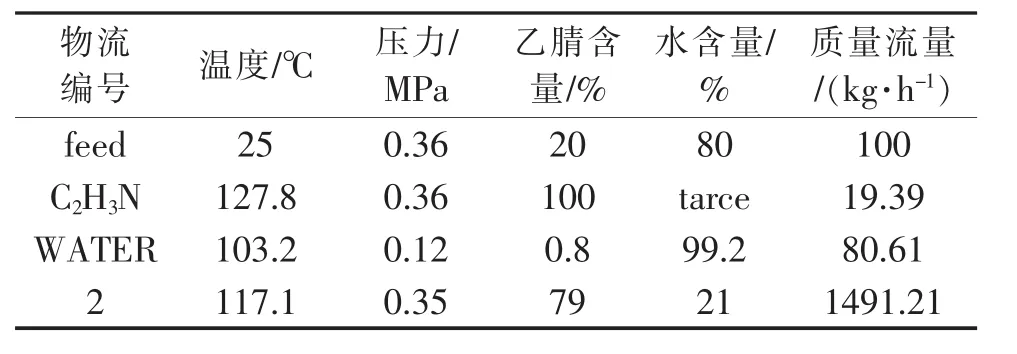

表1 各物流信息

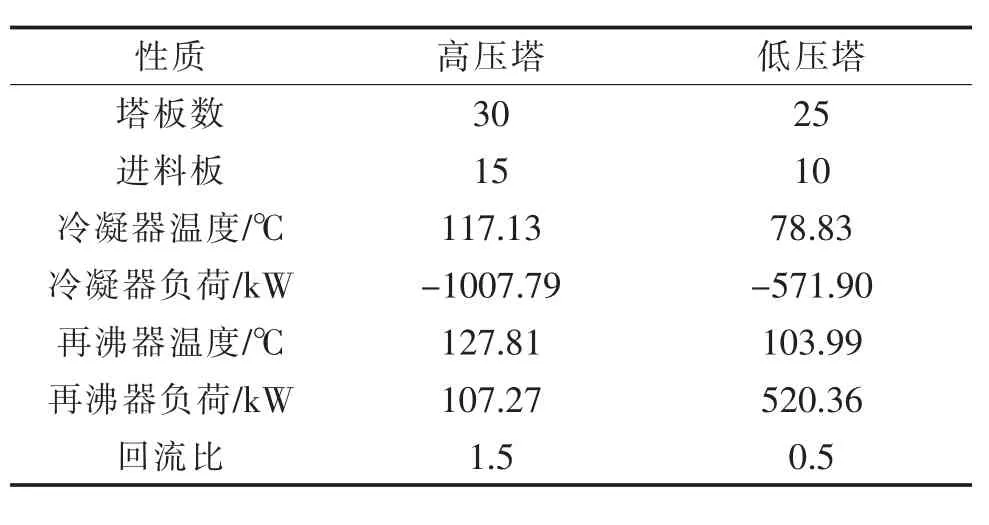

表2 高压塔和低压塔的模拟结果

由表1可以看出,进料流股中总流量100 kg/h,高压塔塔底出料中乙腈流量19.39 kg/h,水量很少,乙腈质量分数为100,低压塔的塔底出料中水流量为80.61 kg/h,水的质量分数为99.2%,乙腈含量0.8%,由此可以看出,变压精馏可以将该体系较好的分离,为了可以将废水直接进行排放到环保车间,需要将废水中的乙腈含量降至1000×10-6以下。因此对该模拟进行灵敏度分析与调节。

由表2可得高压塔和低压塔的相关模拟结果,对于高压塔,塔板数30块,第15块塔板进料,回流比1.5,冷凝器温度117.13℃,再沸器温度127.81℃;对于低压塔,理论板数25块,第10块塔板进料,回流比0.5,冷凝器温度78.83℃,再沸器温度103.99℃。

4 灵敏度分析与优化

初步的模拟结果并不能满足废水的排放要求,并且该塔的结果并不是最优的结果,需要在初步模拟的基础上进行灵敏度分析和优化。利用Aspen Plus的流程模拟分析工具Sensitivity对该流程进行模拟[10]。

4.1 回流比的优化

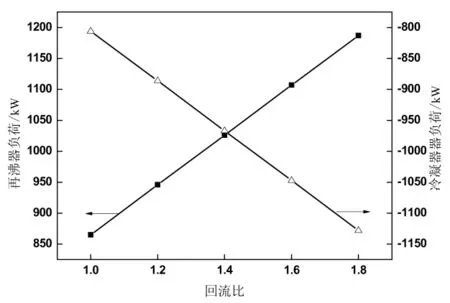

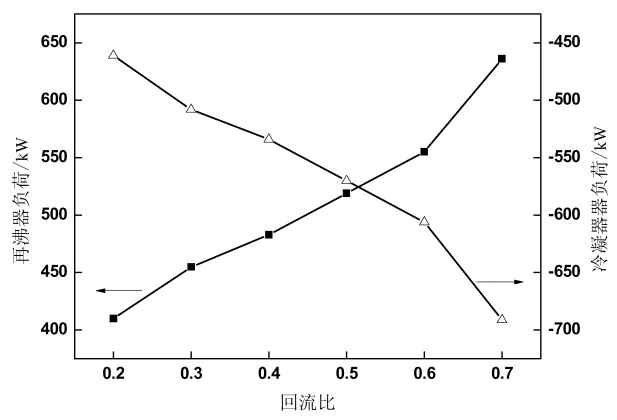

在精馏的操作中,回流比是很重要的操作参数,关系到分离的效果和能耗,为了更好地考察回流比的影响,做回流比与能耗的关系图如图4所示。

图4 高压塔负荷

图5 低压塔负荷

由图4和图5可知,随着回流比的增加,冷凝器和再沸器的负荷增加,这是因为随着回流比的增加,塔的回流量增加,回流量的增加,意味着要增加更多的蒸发量,所以冷凝器和再沸器的量是增加的。

因此对于HP塔,选择回流比为1;对于LP塔,选择回流比为0.2,这样总的负荷可以达到最小。

4.2 采出率的优化

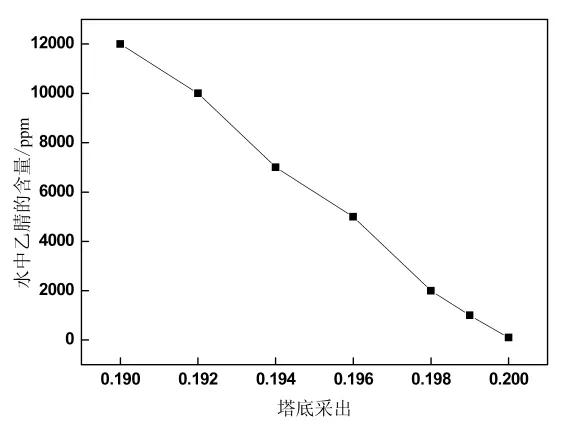

采出率一般指的是塔底或者塔顶的流量与进料的比值。对于该模拟,由于在高压塔和低压塔塔底采出,两个采出不是相互独立的变量,即当高压塔的塔底采出变化时,因此一般选择塔底的采出率作为灵敏度分析的自变量,以低压塔塔底物流中水中的乙腈含量为因变量,考察对其影响。图6是高压塔采出对水中乙腈含量的影响。

图6 HP塔采出对水中乙腈含量的影响

由图6可知,随着HP塔底采出从0.190增加到 0.2,即HP塔的采出从 19 kg/h增加到20 kg/h,水中乙腈含量的变化。可以看出,当HP塔的采出增加时,水中乙腈含量减小。这是因为随着采出的增加,在HP塔得到更多的乙腈,根据质量守恒定律,水中的乙腈会减小,因此选择采出在19.9 kg/h,水中基本不含乙腈。

5 结论

基于Aspen Plus流程模拟软件,对乙腈、水体系进行变压精馏模拟,得到以下结论。

(1)对该体系进行分析,求得0.35 MPa和0.101 MPa下的共沸点,计算不同压力下共沸点的变化为8%,说明共沸精馏的可行性。

(2)选用Aspen Plus流程模拟软件,利用WILSON方程对流程进行模拟,得到初步的物料平衡表。

(3)对HP塔的回流比和采出率进行了灵敏度分析,随着回流比的增加,再沸器负荷和冷凝器负荷增加,对于高压塔,选择回流比1;对于低压塔,选择回流比0.2;随着采出率的增加,水中乙腈含量较少,选择采出率0.199。

[1] 杨君豪,乙腈的利用[J].江苏化工,1993,21(4): 1-4.

[2] 何桃吉.乙腈-水共沸物分离的模拟与实验研究[D].天津,天津大学,2008,55-57.

[3] 贾绍义,柴诚敬.化工传质与分离工程[M].北京:化学工业出版社,2001:206-211.

[4] 邓修,吴俊生.化工分离工程[M].北京:科学出版社,2000:73-81.

[5] 王春蓉.共沸精馏技术研究及应用进展[J].矿冶,2011,20(1): 47-49.

[6] Fidkowski Z T,Doherty M F,Malone M F.Feasibility of separations for disitillation of nonideal tenary mixtures[J].AIChE J.,1993, 39:1303-1321.

[7] 李肖华,艾双,计建炳.双效变压精馏分离甲醇-乙腈的工艺模拟与优化[J].现代化工,2013,12(33):111-115.

[8] 赵俊彤.乙醇-乙腈混合物分离工艺研究及过程模拟[D].天津,天津大学,2013,2-8.

[9] 天津大学物理化学教研室.物理化学[M].北京:高等教育出版社,2001:104-107.

[10]孙兰义.化工流程模拟实训[M].北京:化学工业出版社,2012:163-165.