考虑质量时变的收获机械工作模态分析与试验

2018-06-01姚艳春赵雪彦杜岳峰宋正河尹宜勇毛恩荣

姚艳春,赵雪彦,杜岳峰,宋正河※,尹宜勇,毛恩荣,刘 帆

(1. 中国农业大学工学院现代农业装备优化设计北京市重点实验室,北京 100083;2. 山东五征集团农业装备技术研究院,日照 276825)

0 引 言

目前,收获机械作业时振动剧烈,不仅易引起机器关键部件疲劳破坏和早期故障,降低整机可靠性及平均无故障工作时间,而且影响作物收获损失及驾驶员身心健康,此外,恶劣的振动环境也影响整机收获作业准确度和作业效率,因此,可以说振动和噪声已日益成为制约中国收获机械与国外同类产品的高可靠性[1]和舒适性的主要瓶颈。粮食和饲料作物的收获具有较强的季节性,要求收获机械在收获期间应保证较高的可靠性,满足作物收获抢时抢收的要求,但中国收获机械的可靠性严重制约了收获的机械化程度[2]。作为一种典型非道路车辆的收获机械,不仅具有道路车辆的行走和运输等功能,同时还要实现收获作物功能,田间收获作业时,机器不仅与土壤之间相互作用,同时与作物存在振动冲击,此外,还存在由粮仓质量不断增加引起的质量时变问题。因此,收获机械田间收获作业工况充分反映了农田复杂开放的环境特征。

基于此,围绕农机装备及收获机械等已开展了相关研究,主要集中于振动特性分析[3-5]、模态分析与试验[6-8]、振动建模及验证[9-11]、减振控制[12-14]、噪声与平顺性评价[15-17]、收获机械过程仿真[18-19]及基于振动模态的收获机械优化改进与试验[20-22]等方面。李耀明等[23]通过模态分析与自由模态试验方法获得了履带联合收获机割台机架的固有频率,提出了优化方案并改善了整机的动态性能。王芬娥等[24]研究了小麦联合收割机输送器的剧烈振动问题,并获取其不同工况的振幅和振动主频。何成秀等[25]研究了联合收割机在静止空载状态下振动系统的力学模型和耦合振动方程。朱思洪等[26]研究了农具质量对拖拉机悬挂系统振动特性的影响,指出了悬挂质量增加对振动频率的影响变化规律,其中农具质量是不变的。Hostens等[27]对联合收获机在田间土路和田间作业工况研究中发现,低频振动对收获机的设计和舒适性评价较为重要,需要引起足够重视。Kang等[28]研究了基于振动测试的拖拉机在牧草收获过程中的作业效率和舒适性的评价方法,并利用傅里叶变换获取振动信号的频谱特征进行分析。Reza等[29]为研究联合收获机割台的振动行为,利用工作模态分析方法对割台进行振动建模和模型修正的研究。综合上述研究可知,农机装备及收获机械等围绕振动模态等方面研究经历了单个工作部件的振动模态测试与优化、空载振动测试、田间振动测试,其中关于模态试验研究多集中在关键零部件的试验模态分析,而在田间运行作业状态下的工作模态分析[30-31]研究较少,在其他工程领域虽有所研究[32]和应用[33-34],但与农田复杂作业工况的工作环境差别较大,因此,不具有一般的通用性。

基于上述研究分析发现,在收获机械等方面的振动测试与试验模态已取得相关研究成果,但针对收获机械在质量时变影响下的工作模态分析与试验研究报道较少,尤其在田间开放复杂作业环境下,仅通过理论分析和数学建模真实获取其振动行为特性则极为复杂,在数值模拟方法上,由于材料、载荷和边界条件等不能准确获取,致使仿真结果也存在偏差。综合考虑土壤-收获机械-植物-人等综合影响因素,人们尚未完全清楚收获机械田间作业时振动及故障机理和机制,因此,不能真实反映其振动行为特性。

基于此,本文提出了一种适用于收获机械框架结构特征的工作模态分析方法及试验技术,研究了玉米联合收获机的工作模态测试方法并测定试验边界条件,通过田间作业和运输工况,获取不同测点的振动时域响应信号,进而获取其振动频域特性;利用随机子空间 SSI(stochastic subspace identification)和增强型频域分解EFDD(enhanced frequency domain decomposition)2种算法对振动信号进行参数辨识,获取收获机械车架结构在运行环境下的工作模态,并比较 2种参数辨识方法的计算结果差异性。本文旨在为存在质量时变的收获机械运行作业环境中运行模态分析提供方法,研究结果可为开发和改进高性能收获机械及作业方法服务。

1 工作模态分析的参数辨识方法

基于环境激励的模态假设前提为结构受到随机白噪声的宽频激励,且能够覆盖关注的结构振动频率范围。试验中由于存在无法避免的噪声及干扰,导致能量较小的模态较难确定和辨识,因此,本文研究对输出噪声具有抗干扰的时域SSI方法及可辨识密集模态的频域EFDD方法,辨识收获作业运行工况下的工作模态参数获取其振动行为特性。

1.1 SSI模态参数辨识算法

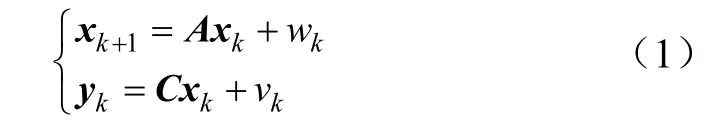

随机子空间方法作为一种时域方法,描述其随机状态空间模型[35-37]为

式中xk为系统状态向量;yk为第k个采样间隔(Δt)的响应向量;A为系统状态矩阵(特征矩阵);C为系统输出矩阵;wk为过程噪声,vk为测量噪声。

特征矩阵A可分解为

式中Λ=diag(λi)为对角矩阵,即由Λ矩阵可获得离散的特征值 λi,i=1, 2, ···, n;Ψ 为系统特征向量矩阵。

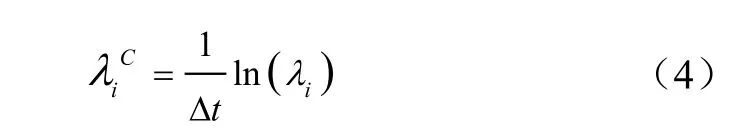

离散特征值λi与连续特征值λiC关系为

则获得离散系统特征值为

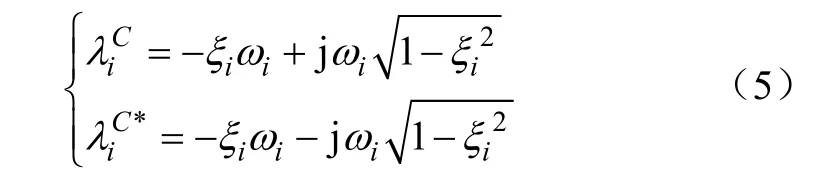

根据特征值与固有频率、阻尼比之间关系

式中 λi的实部表示衰减系数,虚部为阻尼固有频率。求解公式(5)可获得振动频率ωi和模态阻尼比ξi。

第i阶模态振型{φ}是矩阵Ψ的特征向量Φ的可观部分,可表示为

因此,只要求出状态矩阵A和输出矩阵C,即可获取模态频率、阻尼比和模态振型。

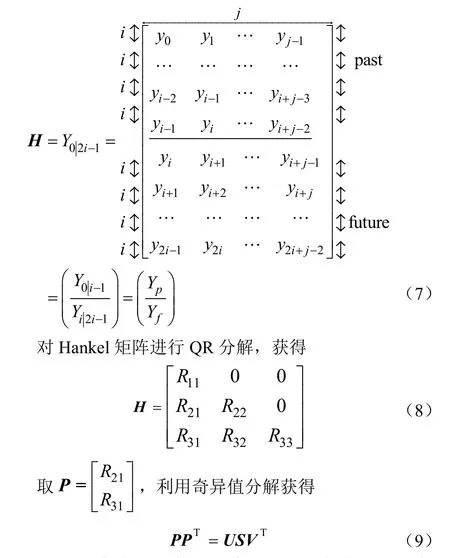

对振动响应数据构成的Hankel矩阵进行RQ分解,将过去的行投影到将来的行,构造Hankel矩阵为

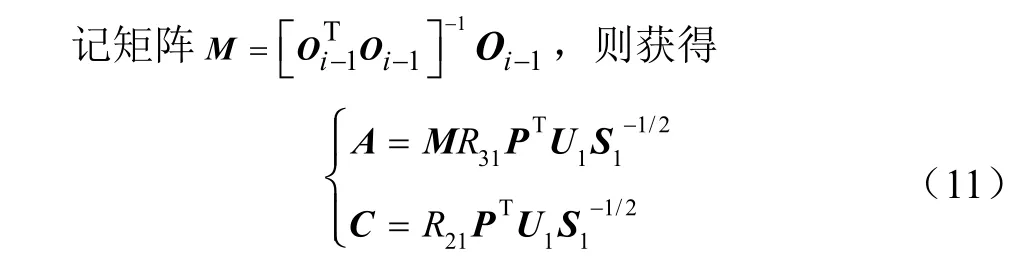

取U矩阵前2n列构成矩阵U1,S矩阵前2n主对角元素构成矩阵S1,得到

将矩阵Oi去掉最后N行,得到矩阵Oi-1。

1.2 EFDD参数辨识方法

1.2.1 参数辨识算法

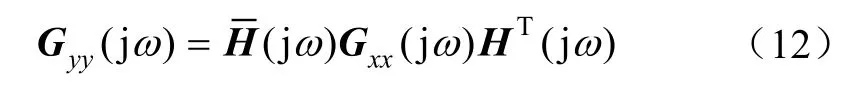

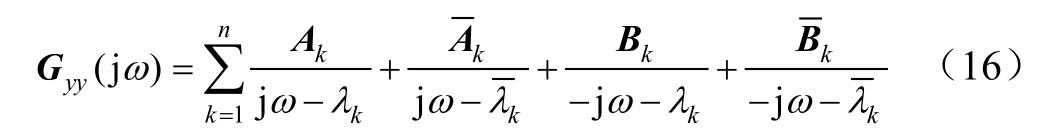

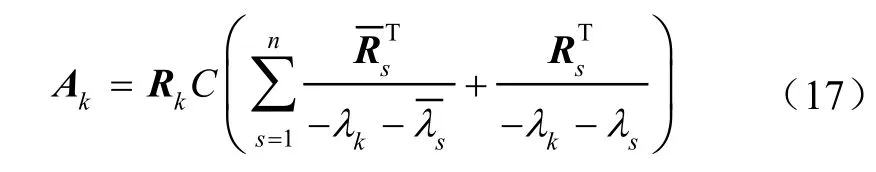

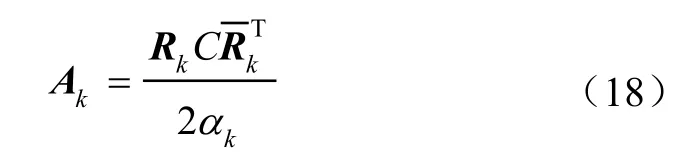

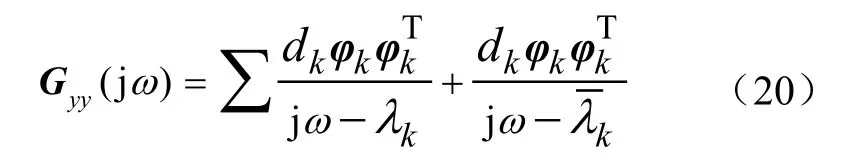

频域分解方法[38]核心是对利用奇异值分解方法,把功率谱分解为对应多阶模态单自由度系统的功率谱。未知激励x(t)与响应y(t)之间关系为

式中Gxx(jω)为r×r阶激励功率谱矩阵,r为激励数;Gyy(jω)为 m×m阶响应功率谱矩阵,m 为响应数;H(jω)为 m×r阶频响函数矩阵。

频响函数矩阵写成极点和残差形式

式中n为模态数目,λk为极点,Rk为残差。残差可表示

式中φk为模态振型,γk为模态贡献的参与因子。

假设激励为宽带随机白噪声,则该激励的功率谱密度为常数,即Gxx(jω)=C,则式(12)变为

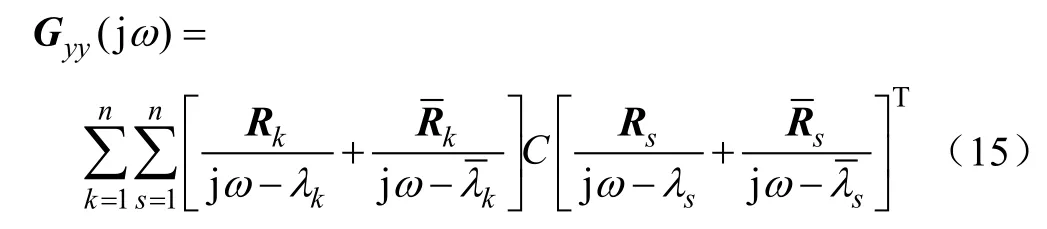

两分式部分因子相乘,并利用分部分数定理,得到响应功率谱为

式中 Ak为响应功率谱的 k阶留数矩阵,且为 m×m 阶Hermitian共轭矩阵,其形式

k阶模态留数的贡献可表示为

式中 αk为负的极点实部,且 λk=-αk+jωk。当系统为小阻尼时,该项变得具有决定性,且留数与模态振型之间成比例关系

式中dk为标量常数。在某些频率ω处仅数量有限的模态起主导作用,则对小阻尼结构,响应功率谱为

1.2.2 振动模态参数辨识

参数辨识中,需首先考虑估计输出功率谱矩阵Ĝyy(jω),并在离散频率ω=ωi处进行奇异值分解

式中 Ui=[ui1, ui2,···, uim]为奇异向量 uij构成的酉矩阵,Si为奇异特征值构成的实对角矩阵,Vi为 n×n阶酉矩阵。而 EFDD基于频域分解方法并从增强功率谱矩阵中直接辨识。

定义第i阶模态的增强功率谱为

利用最小二乘法直接从增强功率谱中辨识模态频率和阻尼比,获得增强功率谱的矩阵形式

由矩阵A的特征值序列及给定频率,则可计算模态频率与阻尼比。

当奇异值谱仅有 1阶模态主导某峰值区域时,则该奇异向量ui1即为模态振型。

当存在 2个及以上模态峰值,则需根据模态置信准则及模态参数稳定点来判断。

2 收获机械运行状态的工作模态试验

以山东五征集团4YZP-4HA型4行自走式玉米联合收获机为研究对象,整机外形尺寸6 800 mm×2 820 mm×3 400 mm,配套动力122 kW(潍柴发动机),额定转速2 200 r/min,总质量7 400 kg,该联合收获机主要特征为辊式摘穗和中置还田。

2.1 收获机械工作模态试验的质量时变特征

收获机械田间作业时,在随机土壤激励下,并与作物之间发生相互冲击、碰撞等作用,玉米果穗在割台摘穗辊的作用下与植株分离,经过升运器、剥皮机后推送进入粮箱,引起整机质量增加。

考虑玉米收获机械作物收获为半喂入方式,因此,引入喂入量的概念来表征整机质量增加的速率。

式中q为喂入量,kg/s,表征单位时间的质量变化率;Δm为质量的增加量,kg;Δt为时间段,s。

因此,当整机行驶速度和收获行数确定时,可近似认为质量增加量(喂入量)随时间变化是恒定的。田间收获作业中,记录该收获机械单位时间内喂入的玉米果穗,计算获得的喂入量为3.67 kg/s。

2.2 收获机械运行模态的测试系统

根据实际田间收获作业需求、不同工作部件具体功能特性及装配位置,设计制定考虑收获质量时变的收获机械工作模态测试系统构成与方案如图1所示。

图1 收获机械工作模态试验硬件测试系统Fig.1 Operating modal hardware test system of harvester

由图1可知,利用车载12 V电源经正弦波逆变器转换为220 V为信号采集仪器和传感器供电,其中,经过开关稳压电源为加速度传感器供电,保证其供电电流为0~4 mA。此外,根据农机装备等复杂作业系统的测点需求,提出可考虑 2台或多台采集设备通过交换机级联方式的测试理念和方法,保证不同测点信号采样同步和时钟同步,采集更多测点的响应信号。

收获机械工作模态测试时,由于田间收获作业道路的随机性,为保证测试数据同步性和一致性,因此,需要利用同1组传感器1次采集完所有测点的振动响应数据,而不能采用分组试验进行数据采集方式。此外,为保证工作模态试验中同 1组测试响应数据的相位初始值一致,选定传感器需保证同一批次、同一型号。试验中采用16通道INV3062V型通用型动态信号采集设备,16个PCB LW99系列ICP型单向加速度传感器,数据采集程序为DASP V11工程版软件,采集终端为ThinkPad笔记本,传感器和采集仪器连接导线M5-BNC、BNC-BNC等若干以及有色标记笔1支。此外,若测点数超过16个,则可选用 TP-Link TL-SF型 5口交换机进行同步级联采样。

2.3 工作模态试验的测点方案布置

为研究收获机械车架(框架结构)在不同工况的工作振动模态特性,设计试验工况分为运输工况和田间作业工况。田间收获作业工况反映了质量时变特征,而运输工况则反映了质量非时变情况。运输工况为在公路行驶,挡位为二挡高速或三挡高速,行驶速度范围为8.82~22.23 km/h;田间收获作业为二挡低速,收获作业速度范围为3~7 km/h。

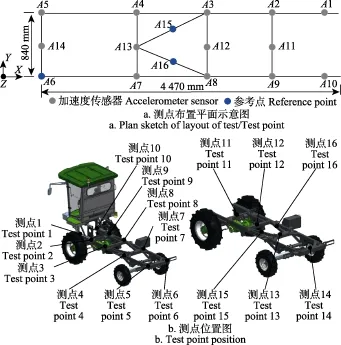

由同类收获机械车架框架结构及其振型[21]特征,测点布置需考虑避开节点(振型不动点),确定工作模态试验测点布置如图2所示。A1~A16表示测点1~测点16。

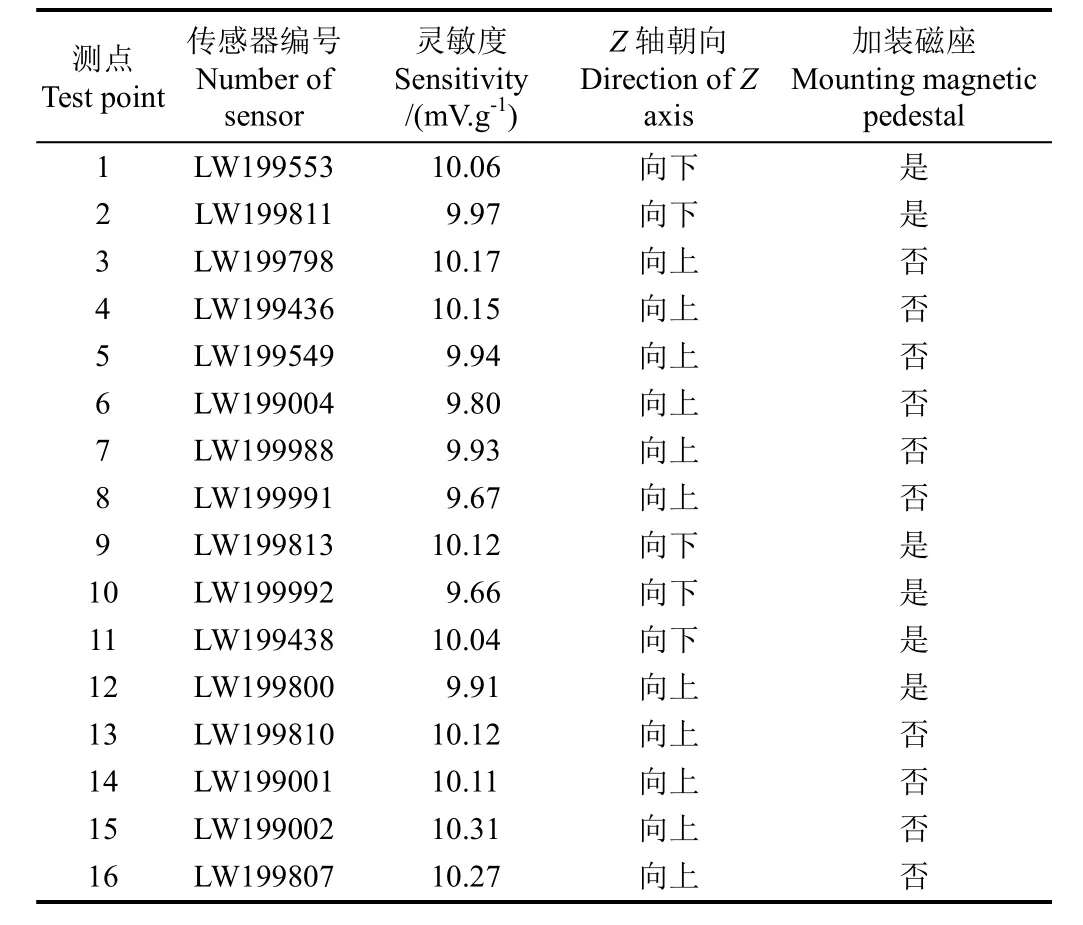

试验中选用PCB公司单轴加速度传感器,其灵敏度值参数及安装信息如表1所示。

试验中,需要根据测点位置和安装空间,确定传感器的编号,标记传感器的位置朝向(约束条件据此而定),并由实际安装位置和空间确定是否加装磁座。

图2 收获机械车架工作模态试验测点布置示意图Fig.2 Layout of test point for harvester frame modal test

表1 车架工作模态试验用传感器及安装信息Table 1 Acceleration sensors and installation information for operating modal test of harvester frame

在确定上述振动响应测点位置后,为避免噪声干扰,利用M5-BNC导线及BNC-BNC接头连接传感器和采集仪,将采集到的 ICP信号传输至信号采集仪。根据玉米收获机整机测试系统原理图及安装空间,本试验中考虑到PCB传感器导线长度,将信号采集仪放置于车架中部位置(车载电源附近),测试用采集终端通过网线连接到驾驶室进行实时数据采集。

在整机装配空间下的测试系统如图3所示。

图3 收获机械车架工作模态测试图Fig.3 Operating modal test diagram of harvester frame

田间收获作业时的工作模态试验如图4所示。

图4 田间收获作业状态下车架的工作模态试验Fig.4 Operating modal test of harvester frame in field

2.4 工作模态中土壤-作物测试方法

依据《农业机械试验鉴定办法》,参考GB/T 21962-2008《玉米收获机械技术条件》、GB/T 21961-2008《玉米收获机械试验方法》以及DG/T 015-2016《农业机械推广鉴定大纲—自走式玉米收获机》,测定玉米植株特征及收获质量等。

试验地点为山东五征集团试验田和青岛市胶南海青镇徐家洼村,田间收获作业的土壤质地为黄黏土。利用土壤水分速测仪器测定土壤绝对含水率为24.6%,土壤坚实度为 129.2 kPa;利用风速温度计测定环境温度为17.4~19.2 ℃,环境湿度为37.6%~40.9%,东南风2级。玉米作物特性的田间试验现场如图5所示。

图5 玉米植株测定试验Fig.5 Test of maize plant

在收获机械车架工作模态试验中,所收获田间作物种植方式为机器播种,株距为250 mm,行距为650 mm,作物品种为澄海605#玉米。试验前,清除测定区内落穗、倒伏及结穗高度低于350 mm的不成熟植株。测试方法为连续取20株玉米分别测定果穗自然高度,最低结穗高度、单穗籽粒质量,然后计算其平均值;百粒质量测试3次,取其平均值;随机取籽粒 3次,测定籽粒含水率。试验前,获取植株统计特性参数如表2所示。

表2 试验前玉米植株的特征Table 2 Maize plant characteristics before test

由表 2和试验记录可知,作物的成熟度为完熟期,产量为中等,作物表面无明水,玉米籽粒含水率为22.8%(果穗收获型含水率满足15%~35%),玉米植株最低结穗高度790 mm(大于350 mm),满足收获作业产量、含水率及最低结穗高度等玉米收获条件的要求。

在获取收获机械垂向振动响应数据后,根据鉴定大纲计算公式,计算获得收获机械的收获质量检测结果如表3所示。

表3 玉米植株的收获质量Table 3 Harvest quality of maize plant

由表 3可知,此次试验中整机性能符合试验要求、作物产量、籽粒含水率和最低结穗高度等均符合收获条件,试验在该作业条件下具有参考性和可重复性。

3 结果与分析

收获机械发动机(6缸,3阶点火频率为110 Hz,额定转速为2 200 r/min)和工作部件转速低于3 000 r/min(基频为50 Hz),因此,重点关注车架低阶频率特性。据此,工作模态试验采样频率为500 Hz,采样方式为随机采样,则分析频率为250 Hz,选用傅里叶分析点数为1 024点,谱线数为400条,频率分辨率为0.625 Hz。

3.1 振动时域特性

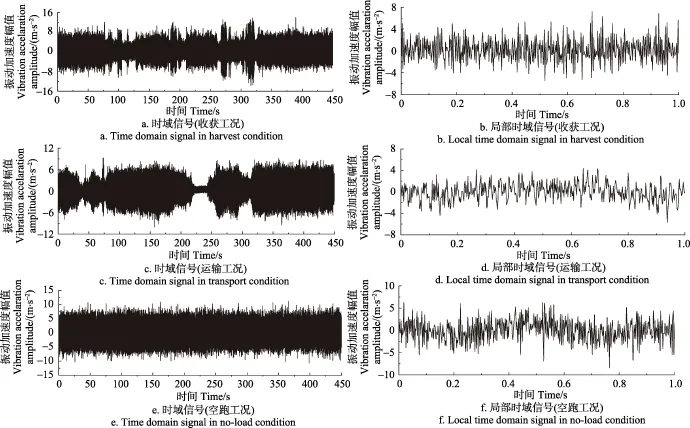

收获机械在其服役寿命内,主要经历田间收获作业和运输 2种工况。以田间不收获(空跑)工况对比质量时变和非时变差异,即在收获玉米后相同田间土壤进行空跑试验。获取收获机械车架在田间收获、运输和田间不收获工况振动时域信号如图6所示(以测点1为例)。

由图6a可知,收获作业工况中,总体振动信号成平稳状态(同一工况下,其他测点振动信号波形趋势相同,数值有差异),存在通过性的冲击振动,且该冲击振动不规律,不规律特征主要为由外界土壤与作物随机作用而引起。由图6c可知,振动加速度幅值经历由局部峰到0再升至局部峰的起停机过程,存在的冲击振动由运输路面所激励。图6e中振动响应峰值较为平稳,主要原因为此时不存在植物与收获机械割台、剥皮机和还田机等相互冲击作用过程等。

图6 测点1在3种工况下的振动时域图Fig.6 Vibration time domain signals of 3 different working conditions for test point 1

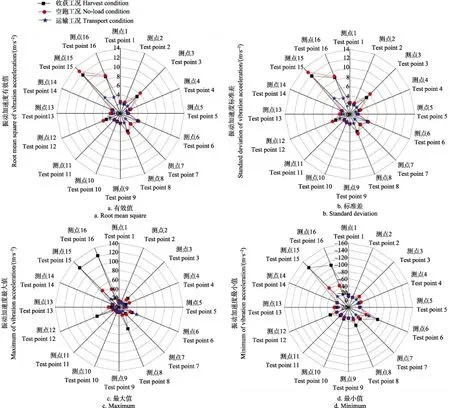

依据振动响应数据,获取田间收获、田间空跑不收获及运输工况的振动时域信号统计特征(有效值、标准差、最大值和最小值)的对比结果,如图7所示。

由图7a可知,田间收获和田间不收获(空跑)工况,振动加速度幅值有效值相差较小,其中,田间不收获工况在测点3(6.17 m/s2)、测点12(4.07 m/s2)和测点15(12.76 m/s2)等振动加速度幅值较收获工况较大,最大值达到100 m/s2。主要原因为质量变小后,引起了车架的局部测点振动较大。此外,可以看出,在田间收获或不收获工况,振动加速度幅值均大于运输工况,说明田间作业时振动强度大于运输工况,主要的疲劳损伤破坏均发生在田间。

由图7b中标准差(在数值上接近有效值,两者仅相差直流分量)结果分析可知,从数据稳定性和集中程度来看,运输工况数据较为稳定和集中(较田间工况简单),在田间工况(收获和不收获)数据离散程度较大,反映了田间振动数据的复杂性、离散性和干扰较多;此外,由图7c和图7d可知,收获机械车架振动响应极值(最大值和最小值)集中在田间收获作业工况,其次为田间空跑不收获工况,最小为运输工况,即在正常收获作业时,田间作业振动强度要高于运输工况,尤其反映在田间收获工况个别测点(测点 8、测点 12、测点 15和测点 16等)的局部振动较大最大值达到100 m/s2。

3.2 振动频域特性

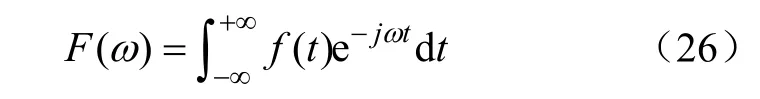

利用傅里叶变换时需考虑跳跃间断点、极值点和绝对可积等条件[39],但实际观测时长和采样频率总是有限,生成离散数据也是有限的,因此,傅里叶变换可看作是在有限区间内积分。其计算公式为

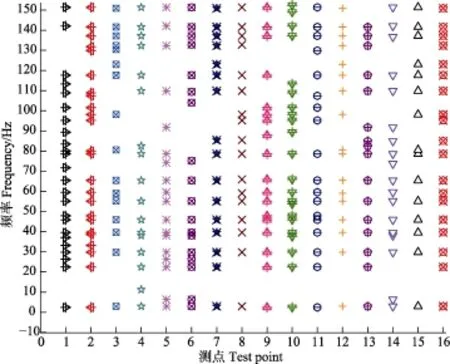

对振动时域信号进行傅里叶变换,即把物理空间中振动信号f(t)映射到参数空间中变量F(ω),表明整个时域上振动信号f(t)和谐波信号e–jωt由相似性而产生的振幅分量。选用线性平均方式对采样数据平均,并加矩形窗,重叠系数为7/8。田间收获作业中,获得车架16个测点振动频率分布如图8所示。

由图 8可知,田间收获作业工况的振动频率分布规律为:车架弹性体振动频率集中20~150 Hz之间,而不同测点的第1个振动频率均出现2 Hz左右,为刚体频率,符合刚体模态频率(2 Hz)与弹性体模态频率(20 Hz)相差接近10倍的特征;在20~100 Hz之间频率较为密集;车架框架结构特征的16个不同测点之间,在频率分布上具有较好一致性,但个别测点在频率数值上存在差异。宏观上,频率反映的是车架整体振动情况,但实际上不同测点频率数值之间存在差距,主要源于田间收获作业工况中,车架不同测点不同而导致刚度和边界条件不同而出现的差异。

田间收获作业的振动响应信号信噪比较低、信号特征较弱,利用傅里叶方法计算获得不同测点的振动频率之间存在差异。显然,仅利用傅里叶变换方法很难完全准确地获取其振动模态特性,较难准确确定频率和阻尼,同时也不能获得车架的振型。此外,与传统的试验模态(已知激励和响应)方法不同,在田间作业运行工况中,工作模态试验受外界干扰较大。因此,需综合考虑利用2种不同的参数辨识方法来确定收获作业时的模态参数和振动行为,即若 2种算法计算结果较为接近,则说明计算结果是可信的。

图7 3种工况不同测点振动时域统计值对比Fig.7 Comparison statistical value of vibration time domain under 3 different working conditions

图8 收获机械车架振动频率分布Fig.8 Vibration frequency distribution of harvester frame

3.3 工作模态分析

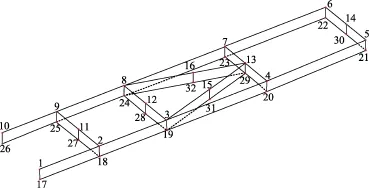

根据传感器测点布置的位置,建立玉米收获机车架工作模态试验的测点模型如图9所示。

图9 车架的工作模态测点模型Fig.9 Operating modal of frame test points

3.3.1 不同参数辨识方法的模态值

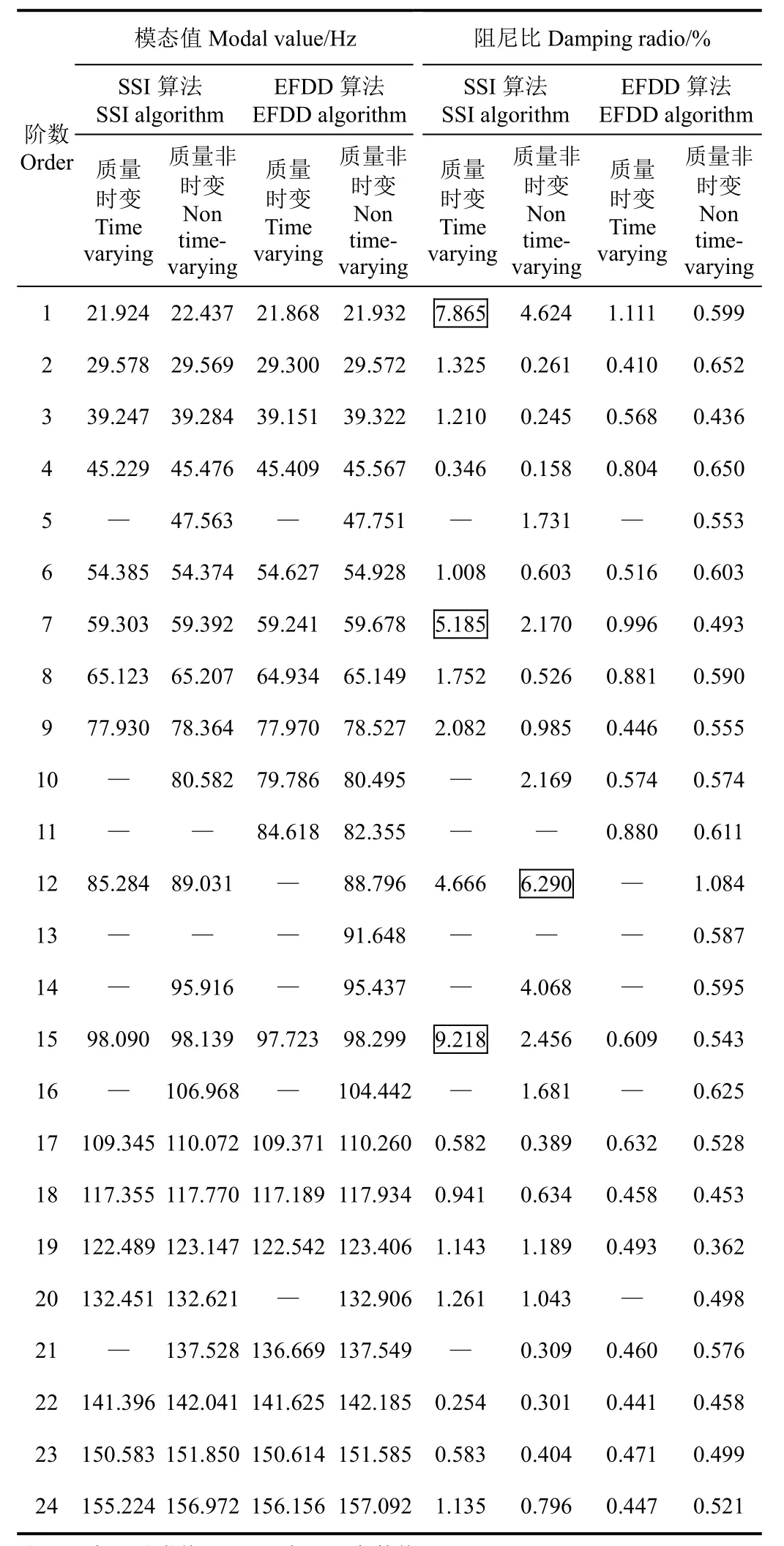

基于振动响应数据,利用SSI和EFFD算法辨识质量时变和非时变的振动模态值如表4所示。

表4 质量时变和非时变的不同参数辨识方法的模态值Table 4 Modal value of different identification method for mass time varying and non-time varying

由表4可知,在田间收获质量时变下,由SSI和EFDD算法辨识车架的前18阶模态频率主要分布在21~158 Hz之间。其中,2种算法在模态频率数值的计算结果上相差较小。进一步,通过与傅里叶变换方法计算的田间振动频率比较发现,SSI和EFDD算法辨识模态频率基本落入傅里叶变换结果范围内,结合上述 3种方法可确定辨识模态频率结果的可信性。

此外,SSI和EFDD算法在阻尼比计算结果上存在一定差异,该差异源于不同算法对所有测试点阻尼的综合与平均等处理方法及对噪声干扰的处理能力不同,但考虑装配后整机系统的复杂性和阻尼处理的难度,2者整体上相差不大(未超过1个量级)。其中第1阶(7.865%)、第7阶(5.185%)和第15阶(9.218%)阻尼比偏大,可认为该数值存在奇异病态问题,为系统不稳定点,不作为最终结果。在该数值奇异的模态阻尼参数中以 EFDD算法的模态频率和阻尼为准。

在质量非时变(田间不收获)时,辨识模态值较质量时变时模态密集。主要原因为在质量非时变时,并未出现收获机械与作物相互作用及收获质量随时间增加,引起振动信号及干扰变小。其中,EFDD较SSI能辨识较多模态值(振型相差较大而未列出),而SSI方法在第11、第13阶则未辨识出模态频率。

此外,与质量时变工况下辨识的模态频率相比,相同模态频率处辨识结果相差较小,存在偏移较小。此外,质量非时变时在模态阻尼处,SSI方法在第12阶(6.290%)出现了阻尼病态值,该点则以 EFDD辨识模态值和模态阻尼为依据。

3.3.2 不同参数辨识方法的模态振型

各阶模态振型之间是线性无关的,且不同阶模态振型是关于质量矩阵和刚度矩阵是正交的。由振型理论可知,振型实际上是结构在某一特定频率、某一阻尼和特定的初始边界条件下的振动特征偏移形状向量,振型反映的并不是各测点自由度的位移量,仅仅是位移量的一个比值。

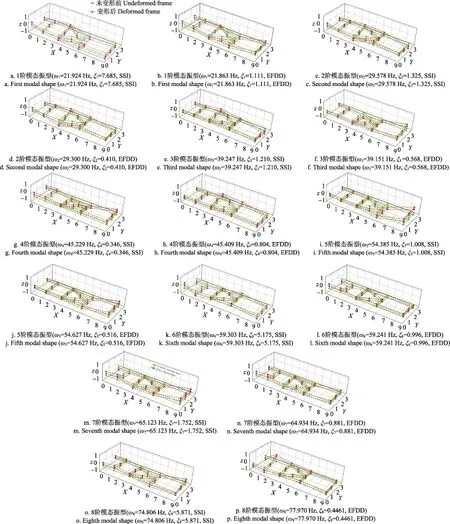

在辨识收获机械车架模态频率和阻尼比后,根据质量归一法,由不同测点振幅与相位计算结构的模态振型,其中,模态振型正负依据相位角确定(φ=0°~180°取正,φ=-180°~0°取负),则利用SSI方法辨识车架模态振型如图10所示。

由图10可知,利用SSI和EFDD算法获得的模态振型特征,主要表现为扭转振型(第2阶)、弯扭组合振型(第1阶、第4阶和第7阶等)和局部模态振型(第3阶和第5阶)等,且由2种算法获得的模态振型基本相近,振型存在差异主要体现为模态阻尼比的病态奇异问题,同时获得一阶扭转振型频率为 29 Hz(SSI:29.578 Hz;EFDD:29.300 Hz)。进一步,测点 1、测点5、测点6、测点8、测点9、测点15等位置变形相对较大,表明该测点位置附近结构区域刚度较低、应变能较大。因此,局部模态振型(振型大、刚度低、应变能大)主要出现在收获机械车架前端(与割台挂接)和后端(与粮箱连接),反映田间收获作业工况下车架设计存在的薄弱环节,可考虑与模态振型相匹配,保证模态频率下最佳的刚度分布,或以提高基频为目标的车架结构优化设计。

图10 基于SSI和EFDD算法的车架模态振型Fig.10 Modal shape of frame based on SSI and EFDD algorithm

4 结 论

综合考虑复杂农田开放系统的影响,本文研究了考虑质量变化的收获机械工作模态分析方法及试验,得到结论如下:

1)搭建一种考虑采集仪器级联方式的收获机械田间收获作业运行工况的工作模态测试系统,满足振动信号同步采样并保证相位一致;在土壤绝对含水率24.6%、土壤坚实度129.2 kPa、环境温度17.4~19.2 ℃、环境湿度37.6%~40.9%、玉米籽粒含水率 22.8%条件下进行了田间收获工况的工作模态试验。

2)整体上收获机械在质量时变(收获)较质量非时变(运输)工况振动强度大,其中,测点 15和测点 16振动加速度最大值高达120 m/s2,是结构服役寿命内疲劳破坏主要作业工况;经傅里叶变换后,质量时变下车架的振动频率集中分布在20~150 Hz区间。不同测点第1个振动频率出现在2 Hz左右,为刚体模态频率,而第1阶弹性体模态为20 Hz左右,符合刚体模态和弹性体模态相差接近10倍的特征。

3)利用SSI和EFDD算法辨识前18阶模态频率(21~158 Hz),与傅里叶变换(20~150 Hz)结果对比,发现在相同范围内频率相差较小,3种方法综合比较分析能够说明复杂农田作业环境下辨识的模态频率较为准确,表明结合 2种算法辨识结果的可信性。相较于质量时变,EFDD较SSI算法辨识频率较为密集,可辨识出较多频率。

4)在质量时变(收获)影响下,2种算法计算振型较为一致,主要以弯曲、扭转和局部模态振型为主,其中,1阶扭转振型模态频率为 29 Hz(SSI:29.578 Hz;EFDD:29.300 Hz)。局部模态振型主要出现在收获机械车架前端(与割台挂接)和后端(与粮箱连接)位置,特征表现为振型大、刚度低、应变能大。

[参 考 文 献]

[1] 高志朋,徐立章,李耀明,等. 履带式稻麦联合收获机田间收获工况下的振动测试与分析[J]. 农业工程学报,2017,33(20):48-55.Gao Zhipeng, Xu Lizhang, Li Yaoming, et al. Vibration measure and analysis of crawler-type rice and wheat combine harvester in field harvesting condition[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(20): 48-55. (in Chinese with English abstract)

[2] 陈志,郝付平,王锋德,等. 中国玉米收获技术与装备发展研究[J]. 农业机械学报,2012,43(12):44-49.Chen Zhi, Hao Fuping, Wang Fengde, et al. Development of technology and equipment of corn in China[J]. Transactions of Chinese Society for Agricultural Machinery, 2012, 43(12):44-49. (in Chinese with English abstract)

[3] 陈树人,卢强,仇华铮.基于Labview的谷物联合收获机割台振动测试分析[J].农业机械学报,2011,42(增刊1):86-89.Chen Shuren, Lu Qiang, Qiu Huazheng. Header vibration analysis of grain combine harvester based on LabVIEW[J].Transactions of Chinese Society for Agricultural Machinery,2011, 42(Supp.1): 86-89. (in Chinese with English abstract)

[4] 姚艳春,宋正河,杜岳峰,等. 玉米收获机割台振动特性及其主要影响因素分析[J]. 农业工程学报,2017,33(13):40-49.Yao Yanchun, Song Zhenghe, Du Yuefeng, et al. Analysis of vibration characteristics and its major influenced factors of header for corn combine harvesting machine[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2017, 33(13): 40-49. (in Chinese with English abstract)

[5] 徐立章,李耀明,孙朋朋,等.履带式全喂入水稻联合收获机振动测试与分析[J].农业工程学报,2014,30(8):49-55.Xu Lizhang, Li Yaoming, Sun Pengpeng, et al. Vibration measurement and analysis of tracked-whole feeding rice combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014,30(8): 49-55. (in Chinese with English abstract)

[6] 李青林,陈翠英,马成禛.4LYZ-2油菜收获机割台框架有限元模态分析[J].农业机械学报,2005,36(1):54-56.Li Qinglin, Chen Cuiying, Ma Chengzhen. Finite element analysis on the modal of the frame of cutting table on 4LYZ-2 rape combine harvester[J]. Transactions of Chinese Society for Agricultural Machinery, 2005, 36(1): 54-56. (in Chinese with English abstract)

[7] 陈树人,韩红阳,卢强.4LZ-2. 0型联合收获机割台模态分析[J].农业机械学报,2012,43(S1):91-94.Chen Shuren, Han Hongyang, Lu Qiang. Modal Analysis of header for type 4LZ-2. 0 Combine Harvester[J]. Transactions of Chinese Society for Agricultural Machinery, 2012, 43(S1):91-94. (in Chinese with English abstract)

[8] 李耀明,孙朋朋,庞靖,等.联合收获机底盘有限元模态分析与试验[J].农业工程学报,2013,29(3):38-46.Li Yaoming, Sun Pengpeng, Pang Jing, et al. Finete element mode analysis and experiment of combine harvester chassis[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(3): 38-46. (in Chinese with English abstract)

[9] 薛金林,汪珍珍,伊力达尔·伊力亚斯,等. 轮式拖拉机振动系统横向固有频率理论建模及验证[J]. 农业工程学报,2016,32(19):51-56.Xue Jinlin, Wang Zhenzhen, Yilidaer·Yiliyasi, et al. Lateral natural frequency modeling and verification for vibration systems of wheeled tractors[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(19): 51-56. (in Chinese with English abstract)

[10] 朱思洪,马佳富,袁加奇,等. 水田作业工况的拖拉机振动特性[J]. 农业工程学报,2016,32(11):31-38.Zhu Sihong, Ma Jiafu, Yuan Jiaqi, et al. Vibration characteristics of tractor in condition of paddy operation[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(11): 31-38. (in Chinese with English abstract)

[11] 徐刚,朱思洪,聂天信,等. 国产拖拉机振动系统固有频率研究[J]. 振动与冲击,2014,33(15):157-161.Xu Gang, Zhu Sihong, Nie Xintian, et al. Natural frequencies calculation for vibrating systems of tractors made in China[J].Journal of Vibration and Shock, 2014, 33(15): 157-161. (in Chinese with English abstract)

[12] 承鉴,迟瑞娟,赖青青,等. 基于电液悬挂系统的拖拉机主动减振控制[J]. 农业工程学报,2017,33(5):82-90.Cheng Jian, Chi Ruijuan, Lai Qingqing, et al. Active vibration control of tractor based on electro-hydraulic hitch system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE)g, 2017,33(5): 82-90. (in Chinese with English abstract)

[13] 承鉴,迟瑞娟,毛恩荣. 悬挂农具对电液悬挂系统拖拉机振动的影响[J]. 农业工程学报,2015,31(7):24-32.Cheng Jian, Chui Ruijuan, Mao Enrong. Influence of hanging farm implement on vibration of tractor with electro-hydraulic hitch system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015,31(7): 24-32. (in Chinese with English abstract)

[14] 朱跃,朱思洪,肖茂华. 座椅悬架不匹配干扰估计全程滑膜控制研究[J]. 振动工程学报,2014,27(5):654-660.Zhu Yue, Zhu Sihong, Xiao Maohua. The global sliding mode control for seat suspension system based on unmatched disturbance observer[J]. Journal of Vibration Engineering,2014, 27(5): 654-660. (in Chinese with English abstract)

[15] 翟之平,张龙,刘长增,等. 秸秆抛送装置外壳振动辐射噪声数值模拟与试验验证[J]. 农业工程学报,2017,33(16):72-79.Zhai Zhiping, Zhang Long, Liu Changzeng, et al. Numerical simulation and experimental validation of radiation noise form vibrating shell of stalk impeller blower[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2017, 33(16):72-79. (in Chinese with English abstract)

[16] 周杰,徐红梅,王君,等. 基于ADAMS的轮式拖拉机行驶平顺性研究[J]. 华中农业大学学报,2017,36(3):93-100.Zhou Jie, Xu Hongmei, Wang Jun, et al. Riding performance of wheeled tractor based on ADAMS[J]. Journal of Huazhong Agricultural University, 2017, 36(3): 93-100. (in Chinese with English abstract)

[17] 谢斌,鲁倩倩,毛恩荣,等. 基于ADAMS的联合收割机行驶平顺性仿真[J]. 农机化研究,2014(11): 38-41.Xie Bin, Lu Qianqian, Mao Enrong, et al. Riding comfort simulation of combine based on ADAMS[J]. Journal of Agricultural Mechanization Research, 2014(11): 38-41. (in Chinese with English abstract)

[18] 杜岳峰,朱忠祥,宋正河,等. 小型玉米收获机分禾与摘穗装置性能仿真[J]. 农业机械学报,2012,43(增刊1): 100-105.Du Yuefeng, Zhu Zhongxiang, Song Zhenghe, et al.Simulation of divider and snapping roll for small-scall corn harvester[J]. Transactions of Chinese Society for Agricultural Machinery, 2012, 43(Supp.1): 100-105. (in Chinese with English abstract)

[19] 杜岳峰,朱忠祥,毛恩荣,等. 基于ADAMS的丘陵山地小型玉米收获机仿真[J]. 农业机械学报,2011,42(增刊1):1-5.Du Yuefeng, Zhu Zhongxiang, Mao Enrong, et al. Simulation on small-scale corn harvester for hilly area based on ADAMS[J]. Transactions of Chinese Society for Agricultural Machinery, 2011, 42(Supp.1): 1-5. (in Chinese with English abstract)

[20] 姬江涛,徐龙娇,庞靖,等. 微型谷物联合收割机割台最小振幅点分析及挂接点优化[J]. 农业工程学报,2017,33(12):28-33.Ji Jiangtao, Xu Longjiao, Pang Jing, et al. Analysis of minimum amplitude points and optimization of connection for header of micro grain combine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 28-33. (in Chinese with English abstract)

[21] 姚艳春,杜岳峰,朱忠祥,等.基于模态的玉米收获机车架振动特性分析与优化[J].农业工程学报,2015,31(19):46-53.Yao Yanchun, Du Yuefeng, Zhu Zhongxiang, et al. Vibration characteristics analysis and optimization of corn combine harvester frame using modal analysis method[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(19):46-53. (in Chinese with English abstract)

[22] 蒋亚军,廖宜涛,秦川,等. 4SY-2. 9型油菜割晒机架振动分析及改进[J]. 农业工程学报,2017,33(9):53-60.Jiang Yajun, Liao Yitao, Qin Chuan, et al. Vibration analysis and improvement for frame of 4SY-2. 9 typed rape windrower[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2017,33(9):53-60. (in Chinese with English abstract)

[23] 李耀明,李有为,徐立章,等.联合收获机割台机架结构参数优化[J].农业工程学报,2014,30(18):30-37.Li Yaoming, Li Youwei, Xu Lizhang, et al. Structural parameter optimization of combine harvester cutting bench[J].Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 30-37. (in Chinese with English abstract)

[24] 王芬娥,郭维俊,何成秀,等.小麦联合收割机倾斜输送器振动强度试验研究[J].中国农机化,2007,14(3): 69-72.Wang Fen’e, Guo Weijun, He Chengxiu, et al. Experimental research on the vibration strength of inclination conveyer of wheat combine harvester[J]. Chinese Agricultural Mechanization, 2007, 14(3): 69-72. (in Chinese with English abstract)

[25] 何成秀,王芬娥,郭维俊,等. 自走式联合收获机振动系统的动力学分析[J]. 甘肃农业大学学报,2006,41(4):98-101.He Chengxiu, Wang Fen’e, Guo Weijun, et al. Dynamic analysis on vibration systems of self-working combine harvester[J]. Journal of Gansu Agricultural University, 2006,41(4): 98-101. (in Chinese with English abstract)

[26] 朱思洪,徐刚,袁加奇,等. 农具质量对拖拉机悬挂机具系统振动特性的影响[J]. 农业工程学报,2014,30(24):30-37.Zhu Sihong, Xu Gang, Yuan Jiaqi, et al. Influence of implement’s mass on vibration characteristics of tractorimplement system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014,30(24): 30-37. (in Chinese with English abstract)

[27] Hostens I, Ramon H. Descriptive analysis of combine cabin vibrations and their effect on the human body[J]. Journal of Sound and Vibration, 2003, (266): 453-464.

[28] Kang Tae Hwan, Kaizu Yutaka. Vibration analysis during grass harvesting according to ISO vibration standards[J].Computers and Electronics in Agriculture, 2011, 79(2): 226-235.

[29] Reza Ebrahimi, Mohsen Esfahanian, Saeed Ziaei-Rad.Vibration modeling and modification of cutting platform in a harvest combine by means of operational modal analysis(OMA)[J]. Measurement, 2013(46): 3959-3967.

[30] Brincker Rune, Ventura Carlos E. Introduction to operational modal analysis[M]. New York:John Wiley & Sons, 2015.

[31] Edwin Reynders. System identification methods for(operational) modal analysis: Review and comparison[J].Archives of Computational Methods in Engineering, 2012,19(1): 51-124.

[32] 孙倩,颜王吉,任伟新. 基于响应传递比的桥梁结构工作模态参数识别[J]. 工程力学,2017,34(11):194-201.Sun Qian, Yan Wangji, Ren Weixin. Operational modal analysis for bridge engineering based on the dynamic transmissibility measurements[J]. Engineering Mechanics,2017, 34(11): 194-201. (in Chinese with English abstract)

[33] 王宝元,刘朋科,衡钢,等. 自行火炮工作模态分析试验技术[J]. 兵工学报,2009,30(7):853-856.Wang Baoyuan, Liu Pengke, Heng Gang, et al. Operational modal analysis experimental technique used for selfpropelled gun[J]. Acta Armamentarii, 2009, 30(7): 853-856.(in Chinese with English abstract)

[34] 赵峰,曹树谦,于跃斌,等. 干摩擦双层梁的工作模态实验方法[J]. 振动、测试与诊断,2013,33(6):971-976.Zhao Feng, Cao Shuqian, Yu yuebin, et al. Experimental method of operating modal analysis on double beam model with dry friction[J]. Journal of Vibration, Measuremenet &Diagnosis, 2013, 33(6): 971-976. (in Chinese with English abstract)

[35] Peeters B, De Roeck G. Reference-based stochastic subspace identification for output-only modal analysis[J]. Mechanical Systems and Signal Processing, 1999, 13(6): 855-878.

[36] Peeters B, De Roeck G. Reference-based stochastic subspace identification in civil engineering[J]. Invers Problems in Engineering, 1999, 100: 1-28.

[37] 常军,张启伟,孙利民. 稳定图方法在随机子空间识别模态参数中的应用[J]. 工程力学,2007,24(2): 39-44.Chang Jun, Zhang Qiwei, Sun Limin. Application of stabilization diagram for modal parameter identification using stochastic subspace method[J]. Engineering Mechanics,2007, 24(2): 39-44. (in Chinese with English abstract)

[38] Brincker Rune, Zhang Lingmi, Andersen Palle. Modal identification from ambient responses using frequency domain decomposition[C]//Proc. Of the 18thInternational Modal Analysis Conference, 2000, 625-630.

[39] 王金良,李宗军. 极点对称模态分解方法:数据分析与科学探索的新途径[M]. 北京:高等教育出版社,2015.