玉米钵苗顶出式有序分秧机构的设计与试验

2018-06-01尹大庆张心雨周脉乐

尹大庆,张 烁,辛 亮※,张心雨,,周脉乐

(1. 东北农业大学工程学院,哈尔滨 150030;2. 雷沃重工股份有限公司天津雷沃阿波斯技术中心,天津 300402)

0 引 言

玉米是全世界分布最广的粮食作物之一,在粮食安全问题中占有极其重要的地位[1]。玉米钵苗移栽较直播可以大幅度提高玉米单产,一般可提高产量 10%以上;钵苗大棚育秧,与大田播种相比发芽率不受春旱和春涝的影响;在黑龙江、吉林等地,这一技术相当于可以增加玉米生长大约 200 ℃的积温,可以选择积温更高的玉米品种,从而大幅度提高玉米的产量和品质;同时,钵苗移栽可使玉米大田生长期减少10 d左右,解决了前后茬作物生长期相加积温不够的矛盾[2-3]。

旱田钵苗移栽机械,主要有半自动和全自动 2种。半自动钵苗移栽机[4-9]主要依靠人工分秧,劳动强度大,工作效率低,难以用于玉米移栽。而全自动旱田钵苗移栽技术与装备主要为欧共体和日本处于国际领先地位。欧共体30多年前迫于经济作物钵苗移栽的需求,当时正值信息化技术带动了机电一体化的发展[10-13],研究人员将信息化技术带来的单片机、电磁阀、气缸组成机械手开发了取秧装置,用带传动开发了输送装置,栽植装置一般采用鸭嘴式栽植器。为了提高机器的作业效率,采用增加取秧机械手数量的方式完成,从而使成本大幅增高,因此,该种机型主要用于烟草、蔬菜、花卉[14-17]等经济作物的移栽,不适用于大田作物移栽。例如 Hakli等[18]研制的将顶出装置和夹持机构组合形成取苗机构,将成排取出的钵苗放置到输送带后进行栽植。而日本在此基础上进行发展,例如 Choi等[19]和 Nakashima等[20]分别提出了曲柄滑道式和行星轮驱动滑道机械手式取苗装置进行单体取钵秧,均采用滑道机构控制取秧轨迹与姿态,然后将钵苗落入栽植器进行栽植,滑道机构影响了机构的效率。Ye Bingliang等[21]提出了回转式旱田钵苗移栽机构,虽用一个机构就完成整个钵苗移栽过程,但由于其取苗过程需配合间歇式送秧机构静止从而完成取苗,因此影响了移栽效率。

为了提高大田玉米钵苗移栽的工作效率、降低装备成本,本文研制一种杠杆顶出式有序分秧机构,采用连续送秧与杠杆快速顶出的方式进行取苗作业。对机构进行结构设计,提出关键核心杠杆轮廓曲线的设计方法,并对机构进行运动学与动力学仿真分析,最后建立物理样机进行台架试验和田间试验验证。

1 顶出式有序分秧机构的结构和工作原理

当送秧机构为间歇运动时,会导致作业效率低,为了解决这个问题,顶出式有序分秧机构所应用的送秧机构采用连续运转的方式。由于连续顶出式分秧机构在顶杆顶出钵苗和返回的过程中,秧盘一直在纵向运动,这就要求顶杆顶出钵苗的时间必须很短,同时要求钵盘底部的孔要比顶杆直径大,允许有足够的时间使顶杆在返回的过程中不会碰到钵盘。

杠杆顶出式有序分秧机构[22-23]主要由拨杆、杠杆、顶杆、弹簧、钵盘以及钵盘驱动轮等组成。为了实现顶杆快速将钵苗顶出后迅速收回,即拨杆对杠杆的作用控制在很短时间内完成,因此,本机构在拨杆和顶杆之间加了一个杠杆,通过利用较大的杠杆比,将顶杆较大的线位移转换为杠杆较小的角位移。

具体结构如下:机构在拨杆轴上横向均布安装 8个结构相同的拨杆,有序安装的拨杆间相位角差为 45°,8个拨杆分别对应8个杠杆,8个杠杆又分别对应纵向距离差相同的8个顶杆,而8个顶杆则分别对应着连续纵向送秧机构中纵向运动的钵盘中同一排的 8棵钵苗。拨杆轴转动1周,秧盘匀速纵向下移40 mm(即2排钵苗间距),由于钵盘中一排秧苗为8棵,每行钵苗从中间开始逐渐到两边的顶出顺序,因此按照顺序排列的 2个顶杆之间的纵向高度差为5 mm,而拨杆的轴间距则通过塑料钵盘钵体的间距确定,如图 1所示。其工作原理如下:动力通过拨杆驱动轴带动8个均布安装的拨杆匀速旋转,同时纵向连续送秧机构与拨杆驱动轴联动,使纵向送秧机构带动秧盘纵向匀速送秧,当每个拨杆逐次拨动对应的杠杆摆动,摆动的杠杆推动其对应的顶杆,顶杆将与其对应的钵苗通过秧盘底孔快速顶出,顶出后在弹簧的作用下使顶杆迅速复位,完成 1次分秧动作;随后机构逐次有序的完成以上动作,使各自对应的顶杆顶出连续纵向运动的钵苗。该机构拨杆驱动轴旋转一周可有序的顶出 8棵钵苗,被顶出的钵苗经导苗装置有序导入田中同一栽植行中完成栽植,工作原理如图1c所示。

图1 顶出式有序分秧机构结构和工作原理示意图Fig.1 Sketch and working schematic of mechanism of push-out orderly separating seedling

2 机构的理论参数确定

2.1 相关结构参数确定

为了将玉米钵苗快速而有规律的从钵盘中连续顶出且不发生干涉,顶出过程则会产生较大的加速度,同时钵苗土钵与钵盘之间还有一定的黏着力,因此顶杆能否将钵苗顶出而不扎入钵体是设计顶杆运动的关键。因此,本文前期对玉米钵苗顶出力与扎入力进行一系列试验,得出当玉米钵苗含水率为 18%时,利于顶出秧苗,且随着顶杆位移的增加受到的力也线性增大,当力达到一定值时增加放缓或不再增加后突然减小。最终结合钵苗秧盘底孔尺寸以及顶出规律,选取直径为8 mm的顶杆,可以实现顶出位移达到5 mm前均可以将钵苗从钵体中顶出。

同时为了实现顶出机构与匀速连续送秧机构配合,准确地将顶杆所对应的钵苗从秧盘中顶出,机构采用设计拨杆轴和秧盘驱动轴连续转动速比为24∶1,即拨杆轴每匀速旋转1圈,秧盘驱动装置匀速旋转15°,秧盘纵向送秧40 mm,实现同排钵苗有序地将8 棵钵苗顶出,因此按照顺序设计相邻顶杆之间的纵向高度差为5 mm。但由于同排钵苗并不是同一时间被顶出,第1棵钵苗与第8棵钵苗具有一定的高度差,考虑钵盘两端的钵苗被顶出后,通过导苗装置最终要归到中间位置再栽植到田间,因此每行钵苗设计从中间 2棵开始顶出,逐渐过渡到两边的顶出顺序。

为了实现顶出式有序分秧机构快速、有效地将钵苗全部顶出,将顶杆所需要的线位移转换为杠杆的角位移时,杠杆的设计是关键。首先对拨杆与杠杆进行了运动学模型分析。由于本文采取 8个相同的拨杆,对杠杆进行依次拨动,因此每个拨杆对应杠杆的输入力臂相同,当处于最高位置的顶杆顶出行程满足顶出钵苗所需的最小行程即可保证全部顶杆要求。

以拨杆驱动轴中心点 O为原点建立直角坐标系XOY,如图2所示。拨杆作为主动件逆时针转动,1是拨杆最大极径端点所在圆周,其最大极径的长度为l1,2是杠杆输入力臂最大极径端点所在圆周,其极径长度 l2,3是杠杆输出力臂最大极径端点所在圆周,其极径长度l3,点B为拨杆与杠杆输入力臂的初始接触点,点C为拨杆与杠杆输入力臂的脱离点,点 D1为杠杆输出力臂与顶杆的初始接触点,顶出钵苗所需的行程为S,点 D1′为杠杆将顶杆顶出S时杠杆输出力臂与顶杆的接触点。α1为拨杆的角位移,初始安装角为α10,α2为杠杆的角位移,初始安装角为α20。杠杆所需转角为∠D1AD1′,杠杆转角Δα2,拨杆转角为Δα1。所涉及长度单位均为mm,角度单位为rad。

拨杆最大极径点的轨迹方程为:

杠杆输入力臂最大极径点的轨迹方程为:

杠杆输入力臂最大极径点与杠杆支撑轴中心 A 点连线的直线AB方程为:

各角位移及转角,拨杆、杠杆的生成角位移和转角由B、C点决定。令 α2=α20,求得:

图2 杠杆顶出式分秧机构运动简图Fig.2 Kinematic sketch of mechanism of push-out orderly separating seedling

2.2 渐开线反转法设计杠杆轮廓曲线

由于顶杆运动直线水平线位移较大,且顶杆较细,因此,在满足最小传动角的条件下,必须使顶杆在运动过程中受到的有效推力最大,从而使机构受力良好,减小横向分力。

为了实现偏心直动从动件最大有效受力,本文提出一种“渐开线反转法”来设计偏心、直动从动件盘形凸轮轮廓曲线即杠杆轮廓曲线。其主要原理就是杠杆(凸轮)不动,顶杆(从动件)的中心线保持与偏心圆(以杠杆中心为中心,以偏心距为半径所做的圆)相切并绕杠杆中心以杠杆推程转动方向的反方向旋转,以顶杆端部所包络的曲线为渐开线时,杠杆对顶杆的作用力始终沿着顶杆的轴线(忽略摩擦力的影响)。而偏心圆就是渐开线的基圆,顶杆的轴线就是渐开线的发生线,发生线是渐开线的法线。因此杠杆推动顶杆工作时,相当于偏心圆(基圆)与顶杆的轴线(发生线)做纯滚动,顶杆的位移等于基圆转过的弧长(取决于偏心圆的半径和转过的角度)。

以杠杆中心A为原点建立如图 3所示直角坐标系,若想完成将钵苗全部顶出,顶杆的工作行程为S(mm),顶杆与杠杆的轮廓线在初始接触点 D1点处的坐标为(xD1,yD1),则按渐开线反转法的原理所做的基圆以原点A为圆心,以 |yD1|(mm)为半径r所在的圆周。

图3 杠杆轮廓曲线解析法求解坐标系Fig.3 Coordinate of lever contour curve constructed

设顶杆与杠杆的轮廓线在任意 D1′点接触,D1′点的坐标为(x,y),过 D1′点做基圆的切线,切点为A′,直线AA′与X轴正向的夹角α2(rad),则A′点的坐标为(rcosα2,r s in α2)。而 D1′点与A′点之间的距离 lD1′A′为:

则可求得杠杆轮廓曲线上任意1D′点的坐标方程为:

式中2α的取值范围是:

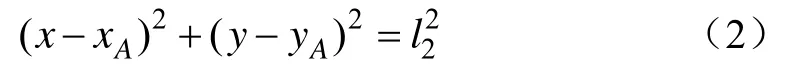

通过Matlab编程[24-25]求出各点坐标,并直接利用其“polyfit”命令进行曲线多项式拟合,其中解析法拟合结果各取6个点的坐标值见表1。

表1 解析法坐标值Table 1 Analytical normal coordinate

由于共有8个拨杆和8个杠杆,拨杆的结构和尺寸基本相同,但每个杠杆的理论曲线和尺寸都不相同,为了便于加工和降低成本,将8个杠杆设计成完全相同的。经过对每条杠杆的轮廓曲线进行分析和比对,取所有曲线的中间结果,作为杠杆的轮廓曲线。

为了将钵苗顺利顶出,顶杆顶入深度必须大于钵碗的高度,即顶杆的行程要至少40 mm,而根据机构的结构首先确定已知顶杆行程S=40 mm、拨杆最大极径l1=95 mm和顶杆的初始位置坐标 ( xD1,0)为(115 mm,0)。为了达到顶杆行程一定的情况下,控制拨杆与杠杆接触时间最小,即拨杆转过的角度最小,确定参数的约束条件,包括杠杆转动中心坐标位置–90 mm≤ xA≤–60 mm,60 mm≤ yA≤90 mm;杠杆输入力臂长度 25 mm<l2<35 mm;杠杆的初始安装角270°<α20<320°;以及为了使杠杆受力合理,杠杆输出与输入力臂长度之比为 3左右等目标。最终优化得出一组参数,即杠杆转动中心轴坐标(xA, yA)为(–80 mm, 89.5 mm),杠杆输入力臂极径长度l2=28 mm,杠杆的初始安装角α20为314°,得到拨杆转过的角度 Δα1为 7.31°。

3 虚拟样机仿真分析

根据上述理论分析确定机构的设计参数后,对机构进行三维模型建模,并导入 ADAMS动力学虚拟软件中进行虚拟仿真。通过对机构的运动学性能进行虚拟仿真验证,其顶杆仿真位移与杠杆角位移变化运动规律相一致,如图 4所示,与理论设计参数基本保持一致,从而验证了机构运行的合理性。

图4 运动学分析曲线Fig.4 Kinematic analysis curve

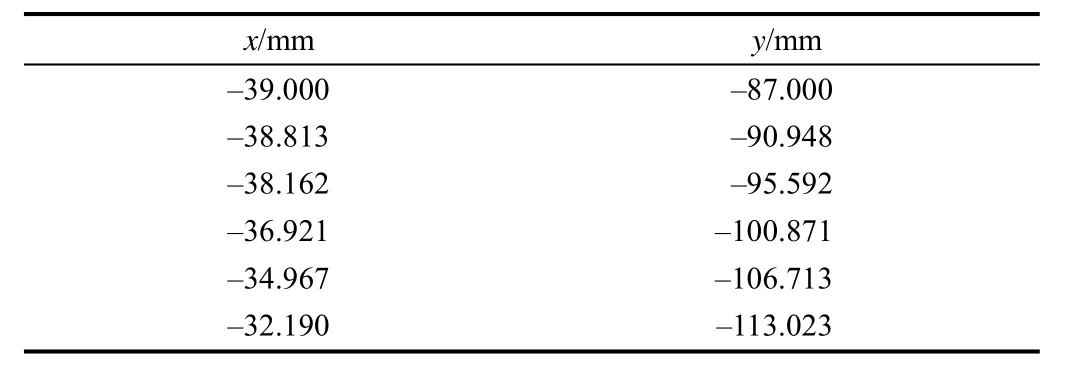

同时为了分析机构在运转过程中机架的受力和振动情况,拟进行机构的动力学仿真和构件在运动过程中的动力学特性仿真[26-27],图5是杠杆作用于顶杆X、Y方向的作用力变化情况。

图5 杠杆对顶杆的力曲线Fig.5 Force curve of lever to ejector pin

从仿真结果分析可得出:为了节约成本利于产业化生产,在将拨杆、杠杆和顶杆的结构全部统一加工的情况下,顶杆在顶出钵苗过程中的受力变化比较均匀。各受力点处X方向上的作用力均大于Y方向,且Y方向分力很小,这与顶杆做水平直线运动相符,这也充分验证了本文基于最大有效受力的凸轮轮廓曲线所设计的杠杆正确性。在复位回程中,顶杆在X方向受力有较大突变,这是由于弹簧的快速复位产生的冲击所造成。曲线不够光滑有波动,这主要是因为各构件是绝对刚体,没有弹性变形,两处轮廓曲线相互作用下,较小的速度变化也会产生较大的加速度。

4 试验验证与分析

4.1 钵苗顶出翻转试验

玉米钵苗被顶出秧盘时的状态基本为秧苗和土钵水平横放位置。由于土钵和秧苗的空气阻尼系数不同,理论上土钵和秧苗在被顶出时首先做包含旋转的自由落体运动[28]。直到转至土钵在下秧苗在上的基本直立状态,转动停止。钵苗开始做平移的自由落体运动。

试验目的:钵苗被顶出后的运动状态与土钵质量和秧苗大小有直接关系,因此对不同质量与秧苗高度的玉米钵苗进行试验,探究钵苗满足什么条件时直立下落。

试验材料:品种为东农253的玉米钵苗,苗龄19~25 d,3叶1心到4叶一心,土钵质量分别为5、10、15、20、25 g,秧苗高度约100~180 mm,手工育苗,土壤种类为黑土(土壤密度2 650 g/mm3)。

评价指标:以转体高度为考核指标,由于钵苗首先做包含旋转的自由落体运动,直到转至土钵在下秧苗在上的基本直立状态,转动停止,钵苗在此过程中下落的铅垂距离称为其转体高度。

试验方法:首先将含水率相同、土钵质量不同的钵苗在适合移栽且秧苗高度相同的条件下将秧苗水平横向由底部顶出,每个土钵质量的钵苗重复试验1盘(120棵),探究土钵质量对评价指标,即转体高度的影响;而后,根据试验结果选择土钵质量相同、高度不同的钵苗,每个高度钵苗选取1盘(120棵)重复试验,探究秧苗高度对转体高度的影响。试验过程利用Phantom v5.1型高速数码摄影机对顶出后的钵苗下落过程进行正向监测,并在背景处安放测量尺作为标尺,通过 Phantom Camera Control分析软件对钵苗转体高度进行测量,精度为1 mm。

图6 土钵质量对转体高度的影响曲线Fig.6 Influence curve of soil bowl weight on rotary height

图7 秧苗高度对转体高度的影响曲线Fig.7 Influence curve of seedling height on rotary height

试验结果分析:

图6是在秧苗高度相同(均为160 mm)的条件下,5组不同土钵质量对转体高度的影响曲线,图中显示数据为1组秧苗的平均试验数值,可以看出秧苗高度相同时,土钵质量大于5 g小于15 g时,钵苗的转体高度随着土钵质量的增加先减小后增加,从图中可以观察到理想值为9~13 g,因此,最终选定土钵质量为10 g。

图7是选定土钵质量为10 g后,秧苗高度对转体高度的影响曲线,同样图中显示数据为 1组秧苗的平均试验数值,可以看出,钵苗的转体高度随着秧苗高度增加而减小。但是在试验中可以发现,秧苗随着苗龄的增加,土钵内的营养不足,在秧苗超过180 mm后,部分秧苗会出现叶部发黄,且长势基本停滞。

因此,本着钵苗转体高度较小的原则,基于上述试验确定:当土钵质量为10 g、秧苗高度160 mm时,玉米钵苗的转体高度适宜栽植。因此,根据土壤密度、土钵质量以及圆台体积,即可确定秧盘设计尺寸,并可根据钵苗的转体高度对该机构距离地面的高度进行设计。为样机的设计提供设计依据,同时也验证了顶出式落苗的可行性。

4.2 顶出均匀性试验

试验目的:由于有序分秧时,钵苗出盘后至落地的运动总时间,影响株距均匀性。塑料钵盘上每行钵苗有8棵,由于纵向送秧是连续的,同一行的钵苗并不在相同的高度上被顶出,顶出速度也不尽相同,所以钵苗顶出后落地时间的差异需要进行试验研究。

试验材料:选取质量为10 g、钵苗高度160 mm、含水率为18%的钵苗作为试验对象。

评价指标:以钵苗被横向顶出后,最终直立落地所经历的时间间隔作为评价钵苗均匀度的指标。

试验方法:由于钵苗含水率越高,不能被顶出的棵数越多,同时随着拨杆转速的增加,不能被顶出的棵数也会增加。而当钵苗盘根效果较好且在恰当的含水率时,拨杆转速的增加,对顶出效果影响不是很大。因此为了有效的进行均匀性试验测试,采用所设计的物理样机,设定拨杆轴转速约为30 r/min(每分钟240棵苗),采用高速摄像对钵苗的落地时间间隔进行记录,如图9所示,测量连续12棵钵苗顶出后到达离地面相同高度的时间,重复试验240组,对试验结果取平均值,所得结果如表2所示。

图8 玉米钵苗顶出试验的高速摄像Fig.8 High speed photograph of maize pot seedling ejection test

表2 钵苗顶出后的均匀性Table 2 Homogeneity of pot seedlings after ejection

从试验的结果看,钵苗被顶出后到下降到相同高度所用的时间并不规律,其原因是多方面的,包括尽管顶杆顶出时间间隔相同,但由于每棵钵苗的个体差异,顶出速度不尽相同,且降落过程中不同的姿态也会影响钵苗的降落速度。对试验结果计算,用实际时间间隔与其平均值求差,相对于平均值的变化即可计算出每个数据的相对误差,通过计算,时间间隔的最大相对误差为10.99%,平均相对误差为4.07%,因此钵苗顶出后的时间间隔能够满足工作需要[29]。

4.3 田间试验

为了验证所设计样机的各项性能指标,加工了整机物理样机,并进行了田间移栽试验,试验方法主要参照《栽植机的性能评价指标与检测方法》[29]。

试验材料:选取东农253玉米品种钵苗,秧龄20 d,钵苗平均质量为10 g,秧苗平均高度为160 mm,2盘共240棵秧苗。

试验时间及地点:2015年10月,东北农业大学农具实验室试验田。

试验方法:试验设定机具行走速度为2.5 km/h,单行作业,株距为250 mm,顶出式有序分秧机构栽植频率为160 棵/min,进行田间试验并记录移栽后栽植结果。

评价指标:根据田间试验移栽玉米钵苗的质量,以移栽成功率作为田间试验的评价指标。移栽成功率的计算公式为:

式中 Q为移栽成功率,%;w1为移栽合格数;w为总移栽数。

试验结果:在土壤整地良好的地块,通过开沟器两侧回流的土壤和覆土轮对土壤二次覆土后,可将顶出的钵苗固定于苗沟,完成钵苗的移栽作业,最终共有 217个移栽合格,因此该样机在田间作业时的性能测试结果为移栽成功率90.4%,满足移栽要求。整机作业效率达到160棵/min,高于现有传统旱田钵苗移栽机100棵/min以下的作业效率。埋苗率即秧苗移栽后被土壤埋没而影响正常生长的数量占总移栽数量的百分比,埋苗率为4.2%;露苗率即移栽的秧苗钵体裸露在地表影响生长的数量与移栽总数量的百分比,露苗率为2.8%;株距变异系数即株距的标准差与平均值百分比,结果为 16%,均符合旱地栽植标准[30]。图 9为物理样机在田间作业的情况。相对于其他移栽形式,没有强制夹苗机构,没有伤苗情况发生。需要注意的是在现场试验时开沟器入土深度对栽植质量影响很大,需要根据土壤情况及时调整。

图9 整机作业情况Fig.9 Operation diagram of machine

5 结 论

1)本文提出的杠杆顶出式有序分秧机构,能够在连续送秧的情况下完成有序分秧,简化结构并提高了作业效率。

2)基于从动件最大有效受力而提出的“渐开线反转法”设计偏心直动盘形凸轮轮廓曲线,通过解析法求得了杠杆轮廓曲线。

3)高速摄像试验结果证明玉米钵苗分秧后是有序的,时间间隔基本一致,平均时间间隔误差为4.07%以内,满足均匀度要求;而田间试验获得了 90.4%的移栽成功率,表明所设计的参数是合理的。

[参 考 文 献]

[1] 姚成胜,滕毅,黄琳. 中国粮食安全评价指标体系构建及实证分析[J]. 农业工程学报,2015,31(4):1-10.Yao Chengsheng, Teng Yi, Huang Lin. Evaluation index system construction and empirical analysis on food security in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 1-10.(in Chinese with English abstract)

[2] 陈淑萍,王秀莹,李茂廷. 玉米育苗移栽技术研究[J]. 宁夏农林科技,2013,54(9):5-8.Chen Shuping, Wang Xiuying, Li Maosheng. A report on experiment in technological of seedling raising and transplanting of maize[J]. Ningxia Journal of Agriculture and Forestry Science Technology, 2013, 54(9): 5-8. (in Chinese with English abstract)

[3] 魏国江,潘冬梅,刘淑霞. 浅谈黑龙江省玉米育苗移栽的优点和技术要点[J]. 黑龙江科学,2011,2(4):55-57.Wei Guojiang, Pan Dongmei, Liu Shuxia. Discussion on the advantages and the main points of the cultureseedling technique of maize in Heilongjiang[J]. Hei Longjiang Science,2011, 2(4): 55-57. (in Chinese with English abstract)

[4] 刘磊,陈永成,毕新胜,等. 吊篮式移栽机栽植器运动参数的研究[J]. 石河子大学学报(自然科学版),2008,26(4):204-506.Liu Lei, Chen Yongcheng, Bi Xinshegn, et al. Reserch on the 2ZM-2 transplanting machine with the nacelle[J]. Journal of Shihezi University(Natural Science), 2008, 26(4): 204-506.(in Chinese with English abstract)

[5] 李其昀,汪遵元. 双输送带式栽植器主要结构参数的分析[J]. 农业机械学报,1997,28(4):46-49.Li Qiyun, Wang Zunyuan. Main structure parameter and analysis on planting apparatus with twin conveyer belt[J].Transactions of the Chinese Society for Agricultural Machinery,1997, 28(4): 46-49 (in Chinese with English abstract)

[6] 董 锋,耿端阳,汪遵元. 带式喂入钵苗栽植机研究[J]. 农业机械学报,2000,31(2):42-45.Dong Feng, Geng Duanyang, Wang Zhunyuan. Study on block seedling transplanter with belt feeding mechanism[J].Transactions of the Chinese Society for Agricultural Machinery,2000, 31(2): 42-45. (in Chinese with English abstract)

[7] 胡鸿烈,顾世康,曾爱军. 导苗管式栽植器的设计与试验[J]. 农业工程学报,1995,11(2):59-64.Hu Honglei, Gu Shikang, Zeng Aijun. The design and experiment on planting apparatus with seedling-guiding tube[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1995, 11(2): 59-64. (in Chinese with English abstract)

[8] 惠东志.烟草自动移栽机取苗机构设计与试验研究[D]. 长沙:湖南农业大学,2010.Hui Dongzhi Design and Research on the Picking Seedling Machinery of Tobacoo Autou Transplanter[D]. Changsha:Hunan agricultural university, 2010. (in Chinese with English abstract)

[9] Jin Xin, Ji Jiangtao, Huang Zizhai, et al. Seedling pick-up mechanism of five-bar combined with ordinary gear train[J].International Agricultural Engineering Journal, 2017, 26(2):151-158.

[10] Vol N. Conceptual modeling automated seedling transfer from growing trays to shipping modules[J]. Transactions of the ASAE, 1994, 37(4): 1043-1051.

[11] Choi W C, Kim D C, Ryu I H, et al. Development of a seedling pick-up device for vegetable transplanters[J]. Transactions of the ASAE, 2002, 45(1): 13-19.

[12] Xin Liang, Lv Zhijun, Wang Wenqing, et al. Optimal design and development of a double-crank potted rice seedling transplanting mechanism[J]. Transactions of the ASABE,2017, 60(1): 31-40.

[13] Jin Xin, Du Xinwu, Ji Jiangtao, et al. Automatic detection and controlling system of pot seedlings for transplanters[J].International Agricultural Engineering Journal, 2015, 24(2):143-151.

[14] 伊藤尚胜,清水修一,和田俊郎,等. 移植机的苗移植机构:中国,99118740.7[P]. 2006-03-29.

[15] Guo L S, Zhang W J. Kinematic analysis of a rice transplanting mechanism with eccentric planetary gear trains[J]. Mechanism &Machine Theory, 2001, 36(11/12): 1175-1188.

[16] Satpathy S K, Garg I K. Effect of selected parameters on the performance of a semi-automatic vegetable transplanter[J].Ama Agricultural Mechanization in Asia Africa & Latin America, 2008, 39(2): 47-51.

[17] Jin Xin, Du Xinwu, Ji Jiangtao, et al. Mechanical property experiment of plug seeding with pots gripping-picking.International Agricultural Engineering Journal[J]. 2015, 24(4):24-33.

[18] Hakli R, Lehto L, Lehto E. Method and device for planting balled seedlings: US, 22432888[P]. 1990-01-16.

[19] Choi W C, Kim D C, Ryu I H, et al. Development of a seedling pick-up device for vegetable transplanters[J]. Transactions of the Asae, 2002, 45(1): 13-19.

[20] Nakashima H, Kondo T, Kanesaki M. Seedling planting apparatus: US: 20362294: A[P]. 1995-12-26.

[21] Ye Bingliang, Yi Weiming, Yu Gaohong, et al. Optimization design and test of rice plug seedling transplanting mechanism of planetary gear train with incomplete eccentric circular gear and non-circular gears[J]. Int J Agric & Biol Eng, 2017, 10(6):43-55.

[22] 尹大庆,赵匀,陈建能. 旱田钵苗移栽机少齿差行星传动装置:ZL201010533184.X[P]. 2012-07-11.

[23] 赵匀,陈建能,尹大庆. 旱田钵苗移栽机杠杆顶出式丢秧机构:ZL201010533203.9[P]. 2012-07-04.

[24] 林毓峰. MATLAB从入门到精通[M]. 北京:化学工业出版社. 2011.

[25] 龚纯,王正林. 精通MATLAB最优化计算[M]. 北京:电子工业出版社,2010.

[26] 郑建荣. ADAMS—虚拟样机技术入门与提高[M]. 北京:机械工业出版社,2004.

[27] 邢俊文. MSC.ADAMS/Flex与AutoFlex培训教程[M]. 北京:科学出版社,2006.

[28] 赵匀. 农业机械分析与综合[M]. 北京:机械工业出版社,2009.

[29] 封俊,顾世康,曾爱军,等. 导苗管式栽植机的试验研究(Ⅱ)栽植机的性能评价指标与检测方法[J]. 农业工程学报,1998,14(2):73-77.Feng Jun, Gu Shikang, Ceng Aijun, et al. Study on transplanter with chute and seedling aid springs (part ii) judging-targets system for transplanters[J]. Transactions of the Chinese Society of Agricultural Engineering, 1998, 14(2): 73-77. (in Chinese with English abstract)

[30] JB/T 10291-2001 旱地栽植机械[S].