基于六西格玛的汽车塑料件涂装合格率的改善

2018-06-01王贝曾磊

王贝,曾磊

(1.上海交通大学机械与动力工程学院,上海 200030;2.成都一汽富维延锋彼欧汽车外饰有限公司,四川 成都 610100)

前言

随着经济全球化的快速发展,汽车行业的竞争变得越来越激烈,同时,面对主导权向购买方的迅速转移,无疑对于企业在成本、质量、效率和服务上提出了更高的要求[1]。在如此残酷的全球化竞争环境下,良好的质量管理直接关乎企业的生存,关乎企业是否可以长期保持其竞争优势,因此,近年来六西格玛系统管理思想和管理工具被越来越多的国内企业和企业的管理者所重视。

汽车塑料件涂装工艺是汽车众多外饰零部件所涉及的生产工艺中核心组成部分,同时,涂装工艺所涉及的工艺控制点、设备控制点及物料控制点繁多,任意一控制点的波动都会对涂装一次下线合格率造成巨大的影响,引起交货风险和造成巨大的成本损失。以往汽车塑料件企业广泛采用的传统质量管理工具更注重对于最终成品的质量缺陷分析,大多属于事后检查控制的行动,无法达到对制造过程中影响因素进行前期的识别、分析和测量,从而对事前控制给出有效的建议和指导,也未能充分从顾客的需求和企业运作的成本效益提升角度出发,对于企业质量管理和产品质量提升的帮助具有一定的局限性;六西格玛以顾客关注和经济性为原则,关注对问题的准确识别和定义,关注对制造过程的各影响因素的分析和控制,系统地进行问题的分析和改善。

本文以汽车塑料件涂装的最典型代表汽车保险杠零件为改善对象,采用六西格玛DMIAC五步循环改进法的思路,结合多种六西格玛的分析工具,对于六西格玛在汽车塑料件涂装合格率提升的应用进行实例介绍。

1 六西格玛理论

六西格玛是一种基于统计数据为基础的统计评估方法,关注减少过程波动,提高过程的控制能力,带动质量成本的大幅度降低,满足顾客的需求,最终实现质量和效益的提升。六西格玛管理既着眼于产品、服务质量,同时也关注过程的改进、力求消除过程的波动。

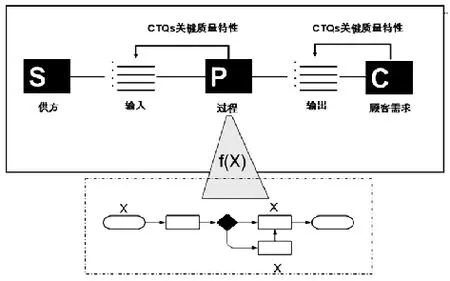

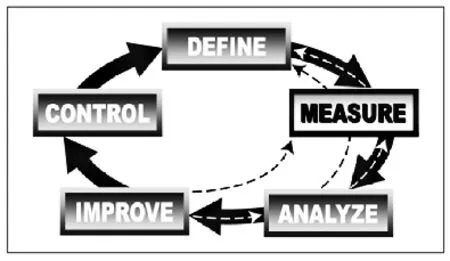

六西格玛高度关注顾客的需求,将顾客的期望作为六西格玛项目的改进目标,采用基于过程分析的SIPOC系统模型(见图 1)从组织里与顾客需求相关的供方、输入、过程和输出找出影响顾客满意的相关因素,并采用六西格玛工具包中的质量工具找出真正影响的核心因素和改进机会,然后遵循六西格玛的五步循环改进法(即DMAIC,见图2)进行项目的推进。

图1 SIPOC系统模型

图2 DMAIC五步循环法

2 六西格玛改善项目案例的实施

本案例为国内知名汽车保险杠生产厂商Y企业采用六西格玛方法对汽车保险杠涂装合格率提升进行改善。Y企业为大众、沃尔沃前后保主要配套供应商,其核心生产工序为注塑—涂装—装配。通过Y企业在汽车整车厂的长期质量表现,主要来自于 Y企业供应的保险杠产品在汽车整车厂每日Audit评审扣分及在总装车间的质量抱怨,对每日评审扣分及质量抱怨进行分类整理,发现排在扣分及质量抱怨第一位的的问题是其为沃尔沃供应的汽车前保险杠产品涂装表面质量问题尤其是涂装颗粒问题,再结合Y企业内部生产长期统计的质量数据,对Y企业质量指标、成本控制、产品交付及顾客满意度影响最大的问题也是由于涂装缺陷造成的长期涂装一次合格率低的问题,尤其是Y企业生产的沃尔沃S系列前保涂装颗粒缺陷占其涂装不良率高达 50%,居各类不良问题首位,有效解决颗粒问题便可有效提升涂装一次合格率,考虑到Y企业当前资源及六西格玛项目推进方法和成果的可借鉴性,故将本次六西格玛涂装合格率提升项目范围首先锁定为Y企业生产的沃尔沃S系列颜色需求最多的719颜色前保险杠涂装一次合格率的提升。

(1)改善项目的定义

自从2016年4月沃尔沃S系列保险杠项目量产以来,719颜色的前保涂装一次合格率仅为34%,而该零件其他颜色的一次合格率可以稳定达到61%,同时719颜色前保的交货量已达到160件/天,占所有S系列前保交货量的60%,造成了大量719颜色的前保险杠零件需要通过打磨抛光作业进行返修,为企业内部带来巨大的返修成本、报废成本,也增加了零件在额外转运和操作过程中造成磕碰划伤的二次损失,并且由于较低的一次合格率多次发生无法及时满足顾客交货订单数量,对顾客方生产造成了不良影响。故将项目定义为:S系列719颜色前保涂装一次合格率提升;项目改善涉及的生产范围锁定在:涂装工序上件至烘烤生产过程的所有工序;项目目标设定为:一次合格率从34%提升至60%,同时719颜色前保产能、成本不受影响;财务效益评价:财务效益=1年预计产量*单件返修成本*(1/改善前合格率-1/改善后合格率)。

(2)改善项目的测量

图3 因果图

通过因果图(见图3)的方法对项目范围内的工序从人、机、料、法、环五个方面进行影响因素的分析,然后再采用过程失效模式与影响分析(即PFMEA,见表1)的方法对由因果图方法识别出来的所有因素从风险严重度(S)、风险发生频度(O)、风险探测度(D)及最终的风险系数(RPN)按照因素重要度大小进行排序。通过表1 PFMEA分析后排在前四位风险系数得分在100分以上的为:(a)机器人手臂包裹有效性;(b)喷房风平衡;(c)底漆雾化参数;(d)色漆膜厚比。因此,确定以上四个影响因素为本项目的具体研究因素,后续的试验设计方案将分别对以上四个因素展开。

表1 涂装颗粒影响因素PFMEA分析

(3)改善项目的分析

通过项目的测量阶段找到了影响S系列719颜色前保险杠涂装合格率的关键四个影响因素,但是这四个影响因素是否真正地影响着结果输出还需要通过试验数据进一步加以检验,通过假设对总体进行表述,虽然项目分析阶段的假设均是以项目测量阶段的输出结果为依据,具有一定的理由基础,但这些理由是不完全充分的,因此进行“检验”是必要且必须的。

项目测量阶段识别的四个因素:(a)机器人手臂包裹有效性(b)喷房风平衡(c)底漆雾化参数(d)色漆膜厚比。在后续试验设计中(a)(b)试验数据为两个独立样本进行比例值的比较,根据假设检验方法选择的原则,对(a)(b)采用双样本P假设检验的方法;而(c)(d)试验数据为三个样本的均值比较,所以选择ANOVA方差分析的方法。

在假设检验中,首先需要提出两种假设,即原假设(Ho)和备择假设(Ha):

● 原假设 Ho:通常是研究者想收集证据予以反对的一方,也称零假设;

● 备择假设 Ha:通常是研究者收集证据予以支持的一方,也称研究假设。

原假设和备择假设在假设检验中十分重要,会直接关系到检验的结论。在假设检验中,等号“=”总是放在原假设Ho,原假设与备择假设是一对相互独立的事件;在建立假设检验时,通常先确定备择假设,再确立原假设。通过Mintab软件对各因素收集的试验数据进行计算,如果计算出的p值<0.05,则原假设不成立;如果计算出的p值≥0.05,则原假设成立。具体试验数据和假设检验结果见表2。

从表 2 计算结果可以看出:(b)喷房风平衡(c)底漆雾化参数(d)色漆膜厚比该三个影响因素的 p值均小于<0.05,其各自原假设均不成立,说明(b)(c)(d)为S系列719颜色前保险杠涂装一次合格率的主要影响因素;而(a)机器人手臂包裹有效性,其计算出的p值=0.614>0.05,则原假设成立,所以通过假设检验相关性分析后可以排除机器人手臂包裹有效性对于S前保险杠719颜色涂装一次合格率的影响。

表2 试验数据及假设检验结果

(4)改善项目的改进

根据第三阶段改进项目的分析得出影响S系列719颜色前保险杠涂装一次合格率的三个主要因素进行改进措施的制定。

对于涂装线风平衡问题,首先需要对风平衡改进数据进行收集,在Y企业内部由其质量部门下发临时对涂装各喷房(底漆、面漆、清漆)风速及风向的测量要求,由涂装工艺工程师在每周涂装线开班前对各喷房 10个区域分别进行风速检测,并在正常生产时每2小时对各喷房指定的区域位置进行风速检测,并记录好相关数据。Y企业设备维修班组根据以上近8周的系统数据统计的结果,定制了相关设备及各喷房风量调整计划,并在2017年10月17日生产维修保养停线进行了风平衡调整相关措施的实施,通过风平衡调整后的数据收集,S系列719颜色前保险杠涂装一次性合格率提升至52%。

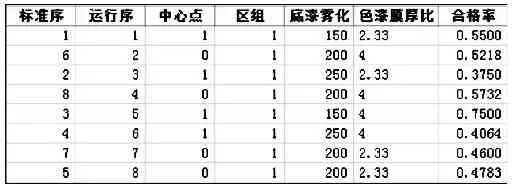

对于底漆雾化参数和色漆膜厚比两个因素采用实验设计DOE方法来进行最佳参数组合的选择,通过DOE实验设计可以高效和经济地确定一组自变量(这里的自变量为底漆雾化参数和色漆膜厚比)对响应变量(这里的相应变量为涂装一次下线合格率)产生的效应,用于指导优化涂装过程并通过设定因子的特定水平来预测响应变量的输出。本次DOE实验因子数F为2,每个因子均选择2个水平数,所以根据DOE全因子试验次数公式(如下3.1)[1],可得出本次试验次数为4次;但在2水平试验设计中会遗漏曲线关系的风险,故在底漆雾化因素上加入中间点,因此试验次数由原来的4次增加至8次,试验结果如下表3。通过Mintab生成的标准化效应 Pareto图可知底漆雾化参数和色漆膜厚比两个因子均对涂装一次合格率有显著影响;从主效应图可知底漆雾化参数对涂装一次合格率的影响大于色漆膜厚比;从交互作用图可知不同色漆膜厚比在底漆雾化参数150时对涂装一次合格率影响最显著。通过本次DOE实验,可以得出底漆雾化参数越低、色漆膜厚比越高,涂装一次合格率越高;但考虑到实际生产中施工工艺限制、产品外观等影响,故采用底漆雾化150,色漆膜厚比4为最佳因子组合。按照本次实验得出的最佳组合参数设置对生产工艺进行调整并固化后的涂装一次合格率稳定平均水平达到62%,实现了项目开展前设定的目标。

n=L f

其中:

n—试验进行次数;L—水平数;f—因子数。(3.1)

表3 DOE实验设计

按照项目之初制定的财务效益评价方式:代入2018年预计年产量、单价成本、改进前后的合格率,得出预计仅沃尔沃S系列719颜色前保险杠通过以上措施的改进,明年可以节约成本近4.49万元。

(5)改善项目的控制

由于通过项目(1)至(4)阶段的分析和措施的验证,项目设定的目标达成并且可以有效降低由于质量原因造成的成本损失,特将以上项目实施成果的输出纳入到Y企业的公司管理流程和日常控制管理中:更新底漆两台机器人底漆雾化参数,更新面漆四台机器人膜厚比,在Y公司级质量管理程序里增加对风速和风向监控要求,并同步更新 PFMEA、控制计划、作业指导书及日常监控记录表。

3 结语

本文以六西格玛理论方法为依据,选择汽车塑料外饰零部件涉及广泛并且生产工艺复杂的涂装工序一次合格率提升为本文的研究对象,通过前期对影响涂装一次合格率的各因素进行数据分析,将项目范围锁定为涂装工序缺陷占比最大的颗粒缺陷的降低。遵循六西格玛DMIAC五步循环改进法,重视各阶段的数据收集和统计,在各阶段选用六西格玛工具包里适合本文研究对象的方法,包括因果图、FMEA、假设检验及DOE方法,最后通过六西格玛方法确定的三个主要影响因素及确定的最佳因子组合对涂装工序进行相应的改进和参数的设定,实现了S系列719颜色的前保险杠涂装一次合格率从最初31%至62%的大幅提升,达到了项目开展前期的设定目标,并且预计在措施实施后将为Y企业在S系列719颜色前保险杠产品上每年节约成本近4.49万元。

本文研究成果也可以被类似Y企业以涂装产品为其企业核心竞争力的企业或其上游二级涂装供应商的涂装一次合格率提升项目所借鉴。进一步研究可将本文的研究方法和思路拓展至除颗粒缺陷外的其它主要影响涂装一次合格率的涂装缺陷问题的解决和提升的项目。

[1] T·M·库拜尔克,唐纳德·W·本波.注册六西格玛黑带手册(第二版)[M].出版地:中国标准出版社,2011.1-245.