风阀开度对粒子沉积影响效果的数值模拟

2018-05-31亢燕铭

李 智,亢燕铭,钟 珂

(东华大学 环境科学与工程学院,上海 201620)

随着生活水平的日益提高,集中式空调系统在人们日常生活中的应用越来越广泛,它在调节室内温湿度,改善室内空气品质方面发挥着重要作用。但是,沉积在风管中的颗粒物,不仅容易滋生病菌,而且会发生二次尘化,进而随送风气流进入室内,影响室内空气品质,危害人体健康[1-2]。特别是在霾天气时,空气中颗粒物浓度很高,在风管内发生的粒子沉积量非常大。为了降低沉积粒子发生再悬浮而产生的危害,必须及时清除风管内的沉积粒子。然而清洗风管的工作量巨大,频繁全面清洗风管是不现实的[3]。这种情况下,对风管内粒子沉积严重区域进行局部清洗,是降低沉积粒子再悬浮危害的有效途径。因此,确定风管内粒子沉积分布特征尤为重要。

大量文献对通风管道中气溶胶粒子的输运特性和沉积机理进行了研究[4-11]。根据气溶胶动力学的基本原理可知,气溶胶粒子在通风系统局部构件处的沉积量会更显著。文献[12-13]用试验的方法研究了充分发展及非充分发展湍流流动下,通风系统中直风管段、连接件、90°弯头处,气溶胶粒子的粒径和气流速度对沉积速率的影响。文献[14]用数值模拟的方法讨论了90°弯头风管中影响粒子沉积效率的因素。文献[15]用数值模拟的方法给出了管道内部添加方形、圆形、三角形等不同形状的肋片对气溶胶粒子的沉积效率的影响。

风阀作为风管中常见的局部构件,对气流影响较大,进而可能造成大量粒子在其附近沉积,然而,针对这方面的研究几乎没有。为此本文将针对通风系统中最常见的对开多叶调节阀,利用计算流体动力学(CFD)的方法,研究分析风阀开度对粒子沉积的影响。

1 物理模型和数值计算方法

1.1 物理模型的建立

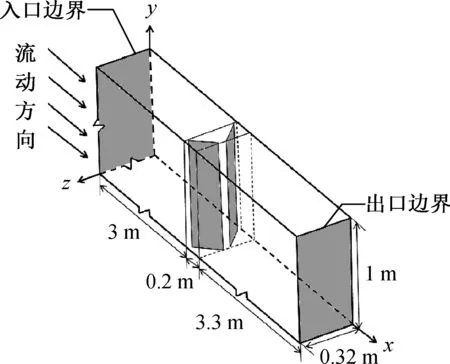

风管模型尺寸设为6.5 m × 1 m × 0.32 m (x×y×z),风阀类型为对开多叶调节阀。根据规范[16]取阀体规格尺寸为0.2 m × 1 m × 0.32 m(x×y×z),阀片数为2片,阀片开启角度范围为22.5° ~ 67.5°。阀体距风管前端3 m,距风管后端3.3 m。风管模型尺寸如图1所示。

图1 风管模型尺寸示意图Fig.1 Schematic diagram of duct geometric parameters

1.2 数值计算方法及边界条件的设置

采用非结构化网格划分模型求解区域,对阀体阀片周围区域和风管壁面附近区域的网格进行加密处理,为了节省计算成本,其余区域采用较大网格,最终生成网格总数约为220万~280万。

本文采用基于有限体积法离散的Fluent软件进行模拟求解。空气和气溶胶粒子为气-固两相流流动,采用基于欧拉-欧拉方法的混合模型进行数值求解。

空气视为密度均匀、不可压缩的连续介质,湍流流场采用两方程模型下的标准κ-ε模型进行离散求解,采用标准壁面函数法对近壁面区域进行处理,选用二阶迎风离散格式提高湍流场数值计算结果的精度。压力速度耦合采用SIMPLE算法。

假定粒子为球形,由于粒子相的体积分数很小,可视为稀薄相,故只考虑流体相对粒子相的单相耦合作用。进入风管中的粒子碰撞到固体表面后会发生沉积,其沉积速度可由式(1)~(6)计算得到[17]。

(1)

(2)

(3)

(4)

(5)

(6)

入口边界条件为velocity-inlet,入口处流速均匀,设为4 m/s,流体在出口边界的流动湍流强度大于10%,可视为充分发展的湍流,故将出口边界条件设为outflow。模型四周壁面均为无滑移壁面。气溶胶粒子释放源设置在入口边界处,释放源强度q连续均匀,为6.4×10-9kg/s。由于10 μm及以下粒子可随呼吸进入人体,对人体危害较大,所以本文对粒径为1、2.5、5和10 μm的单分散气溶胶粒子(设密度为1 500 kg/m3)分别进行数值计算和研究分析。

2 数值模型的合理性验证

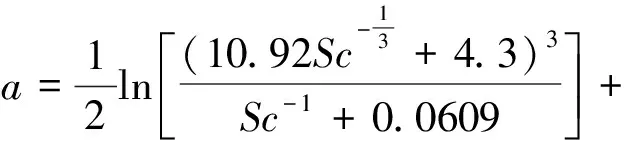

为了确保本文所采用的数值模拟方法的准确性,需对数值模拟方法进行合理性验证。文献[13]通过试验的方法研究了在钢板风管系统和保温板风管系统中,粒径和风速对粒子在通风管道直管段内壁面沉积速度的影响。在钢板风管系统的试验中,风速分别取2.2、5.3和9.0 m/s时,对粒径为1、3、5、9和16 μm的粒子在风管不同壁面上的沉积速度进行研究。选用钢板风管系统试验中风速为5.3 m/s时,上述5种粒径粒子在风管底面沉积速度的试验数据进行本文数值模拟方法的验证。本文采用与试验相同的条件进行数值模拟,风管截面尺寸取0.152 m × 0.152 m,为确保流动为充分发展的湍流,风管长度取7 m。

本文数值模拟得到的粒子在风管底面沉积速度与文献[13]中试验数据的比较如图2所示。从图2可以看出,本文模拟结果与文献[13]的试验结果吻合得比较好。可以认为,本文所采用的数值计算模型能够较好地预测气溶胶粒子在风管中的沉积特性。

图2 本文数值模拟结果与试验数据的比较Fig.2 Comparison of numerical simulation results in present study and measured data

3 结果与讨论

3.1 风阀开度对流场特征的影响

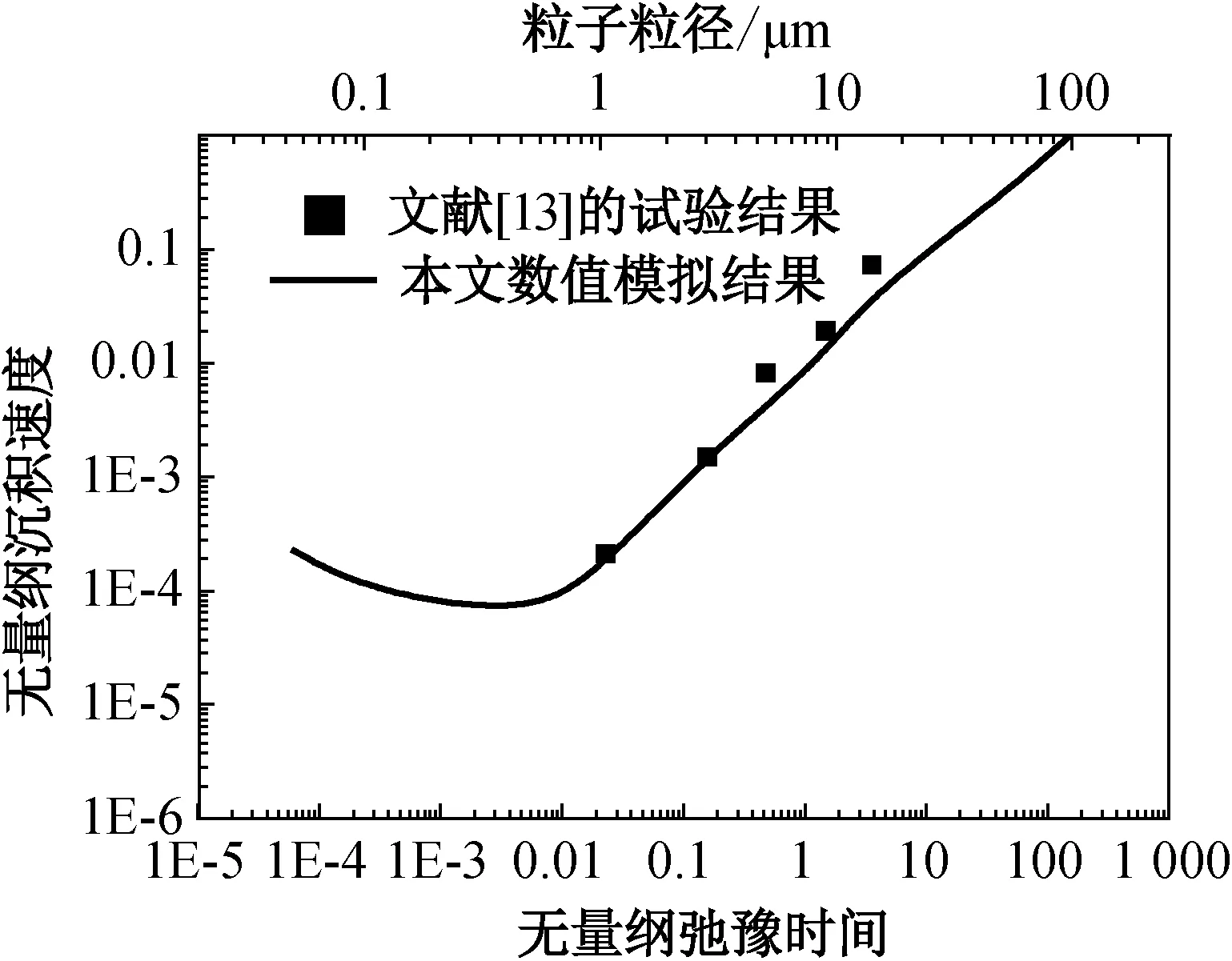

通风管道中粒子的扩散输运特性与风管的流场特征密切相关,而风阀对气流的阻挡直接影响到风管内的空气流动。当阀门阀片开度为45°时,风管中心截面上的速度、湍动能云图以及风阀附近区域的速度矢量图如图3所示。

(a) 速度场

(b) 湍流场图3 阀门开度为45°时中心截面上流场Fig.3 Flow field at central section with 45° of damper opening

从图3可以看出,流体经过阀门时,由于阀门的阻挡作用,流体速度和湍动能均发生明显变化。由于流通面积减小,阀门中心通道和靠近侧壁的缝隙处空气流速急剧增大,在阀片背风面附近,流体速度减小,并在此处形成涡流。与此同时,在风管喉部及其尾流区内出现大面积高湍动能区域。

在3种不同阀门开度时,风管中心线上的速度和湍动能变化如图4所示。由图4可以看出,阀门阀片开度越小,流体速度和湍动能在阀门喉部区域增大越明显。其中阀门开度对湍动能的影响比对气流速度的影响更明显,如阀门开度由67.5°减小到22.5°时,风管喉部的最大速度约增加9倍,而湍动能的增幅则高达550倍左右。另外,阀门阻挡作用对气流速度形成干扰作用的区域较小,大约局限在阀门后部1 m 范围内,但是阀门引起的湍动能明显增大的区域范围长达3 m左右。

图4 不同阀门开度时中心线上的速度和湍动能变化Fig.4 Velocity and kinetic energy variation in the center line with different degree of damper opening

3.2 风阀开度对粒子沉积速度的影响

沉积速度是衡量气溶胶粒子沉积量的重要因素,是指气溶胶粒子由于分子运动以及在惯性力、湍流扩散和重力等外场力作用下的运动速度。粒子在固体表面处的沉积速度(vd)可由式(7)计算。

(7)

式中:J为固体表面上的粒子沉积通量,kg/(m2·s);C为固体表面附近的粒子浓度,kg/m3。

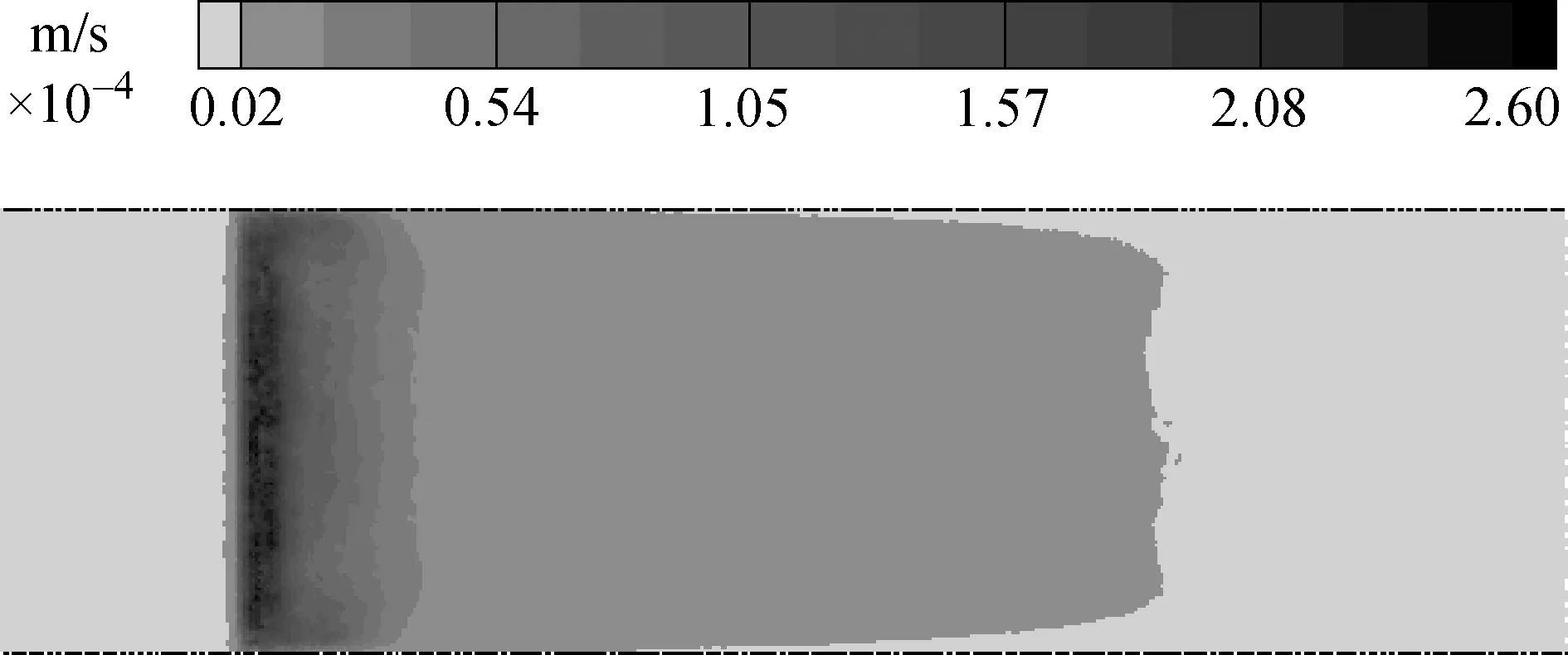

粒子沉积速度与流场特性密切相关。根据上述粒子沉积模型和风管内流场数值模拟结果,当阀门开度为45°时,粒径为2.5 μm的气溶胶粒子在阀门附近区域四周壁面的粒子沉积速度如图5所示。由于风管和阀门的对称性,两个侧壁的沉积速度分布特征相同,故图5中仅给出了一面侧壁的情况。

(a) 底面

(b) 顶面

(c) 侧面图5 开度为45°时dp = 2.5 μm的粒子在阀门附近区域的沉积速度Fig.5 Deposition velocity of dp at 2.5 μm in the vicinity of the damper with damper opening of 45°

从图5中可以看出,所有表面的最大沉积速度都出现在阀门后端附近。这是因为流过风管喉部和侧壁缝隙处的高速气流造成附近壁面出现较大剪切湍动能,根据式(1)~(5)可知,较大的湍动能产生较大的摩擦速度,进而导致较大的沉积速度。

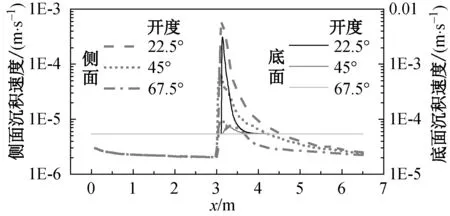

另外对比图5(a)~5(c)可知,在重力沉降效应的作用下,沉积速度在顶面最小,底面处最大。在侧壁面和底面上不同粒径粒子的沉积速度沿着风管长度的变化曲线如图6所示。

(a) dp = 1 μm

(b) dp = 2.5 μm

(c) dp = 5 μm

(d) dp = 10 μm图6 风管侧壁面和底面上不同粒径粒子的沉积速度Fig.6 Particle deposition velocity onto floor and vertical walls for different particle sizes

对比图6(a) ~ 6(d)可知,在阀门前端,粒子沉积速度相对较小,但在阀门附近,由于湍流强度和气流速度较大,不同粒径粒子在侧壁上的沉积速度均快速增大了2~5个数量级。开度越小,湍流强度增大越明显(如图4所示),故对沉积速度的增大作用就越强。大约在阀门后端3 m处,粒子沉积速度逐渐恢复到与阀门前端相同的状态,这与湍动能的空间变化规律一致(如图4所示)。

对比侧壁和底面上的粒子沉积速度的变化特征可以看到,对于给定粒径粒子,3种开度的阀门均大幅提高侧壁上粒子沉积速度,但仅有小开度阀门明显增大了底面粒子沉积速度,且增大幅度远小于侧壁对应的情况。当阀门开度增大到67.5°时,阀门对所有粒径粒子在底面的沉积速度几乎都没有影响作用。这是因为粒子在风管侧面的沉积主要受控于湍流扩散作用,底面上粒子沉积过程受重力影响很大,而阀门开度仅影响局部流速和湍流强度,对重力沉降效果不构成影响。

3.3 风阀开度对粒子沉积量的影响

进入风管中的粒子,遇到固体壁面会在壁面上发生沉积。3.1节和3.2节的结果表明,在风阀的作用下,粒子在风管不同壁面、不同位置的沉积量将出现明显差别。

以计算模型入口为起点,x长度的风管所有内壁面上粒子的总沉积量,在本文中被定义为粒子沉积量累加值。为便于比较分析,采用入口边界处粒子释放源强度(q)进行无量纲化处理。粒子无量纲沉积量累加值的定义式表示为

(8)

式中:φ为累加无量纲沉积量,%;C1、C2、C3分别为侧面、底面、顶面壁面处粒子的浓度,kg/m3;vd1、vd2、vd3分别为侧面、底面、顶面壁面处粒子的沉积速度,m/s;h、w分别为风管的高度和宽度,m;x为累计计算的风管长度,m。

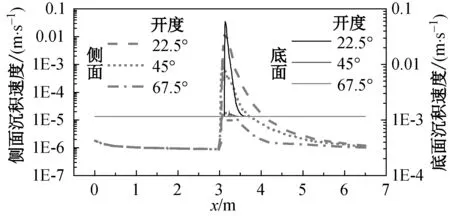

当阀门阀片开度分别为67.5°、45°和22.5°时,不同粒径的气溶胶粒子的累加无量纲沉积量如图7所示。

(a) 67.5°

(b) 45°

(c) 22.5°图7 不同阀门开度下粒子无量纲累加沉积量Fig.7 Non-dimensional accumulation of deposited particle mass with different degree of damper opening

从图7(a)可以看出,阀门开度较大时,累加沉积量全程均匀增加,阀门对平均沉积速度的增大效果没有显现出来。这是因为尽管此时侧壁沉积速度会大幅增加,但是沉积速度几乎不受影响的底面上的粒子沉积量在总沉积量中的份额较大,使得阀门的影响趋于弱化。然而,由图7(b)和7(c)可以看出,阀门开度较小时,在阀门附近1 m左右范围内,粒子累加沉积量快速上升。这是因为侧壁和底面上的沉积速度在这个位置明显增大(见图6)。

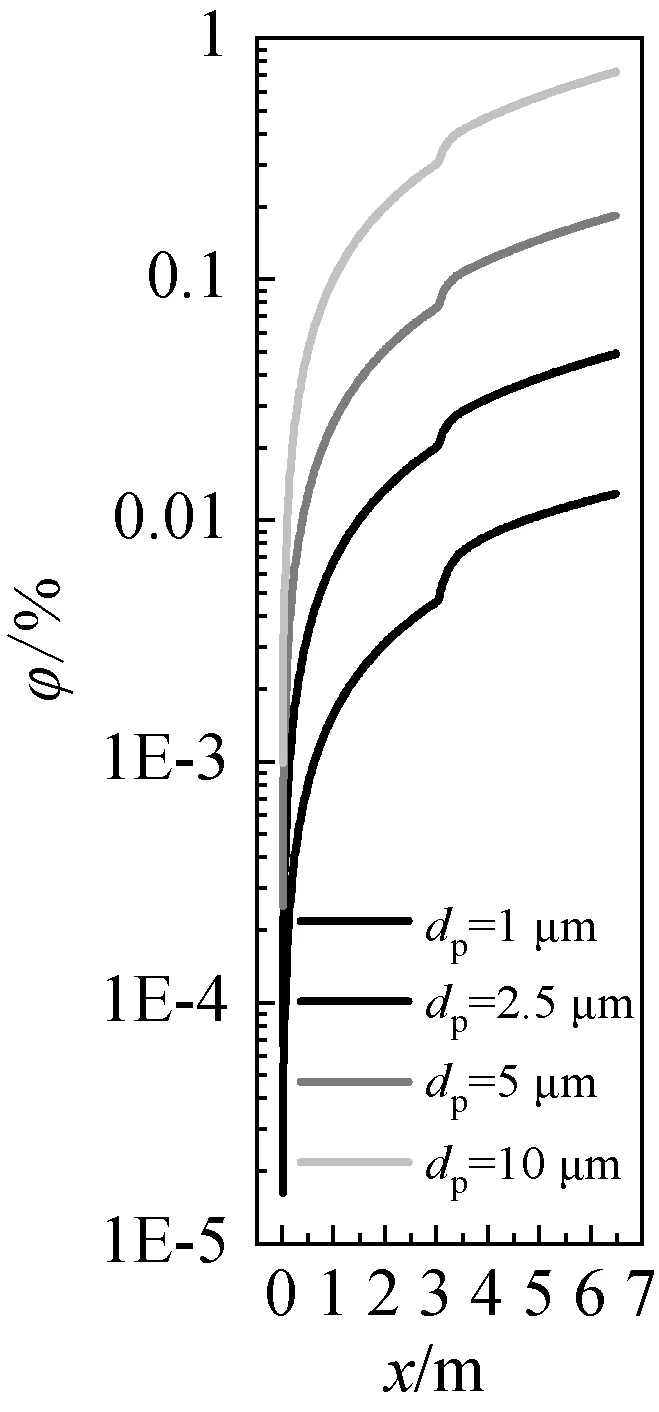

对比图7(a) ~ 7(c)还可以看出,不同开度阀门的风管的总沉积量有一定区别,为此当阀门阀片不同开度时,各粒径气溶胶粒子在风管中的总沉积量如图8所示。由图8可以看出,阀片开度由67.5°减小到30°时,所有粒径粒子在风管内的总沉积量仅有小幅增加,但阀片开度由30°减小到22.5°时,各粒径气溶胶粒子的总沉积量增长率明显增大,且粒径越大,这种变化越大。

图8 粒子总沉积量与阀门开度的关系Fig.8 Dimensionless deposited particle mass of different degree of damper opening

沉积在风管内的粒子将成为细菌繁衍的基础,同时增加沉积粒子再悬浮的风险。由图8表明,为了减小风管内的粒子沉积量,阀门开度不宜小于30°,否则会大幅增加管道内颗粒物沉积量,加重管道内的污染状况。

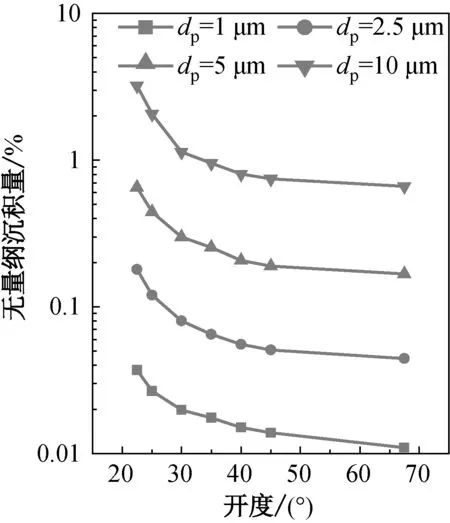

上文针对阀门开度对粒子在风管内壁面和阀门阀片处总沉积量的比例的影响进行了分析,由图3和7(c)可以看到,阀门开度过小造成的粒子沉积量大幅增大部分主要集中在阀门阀片形成的尾流区1 m范围内。为此,在不同阀门开度条件下,尾流区内粒子沉积量与粒子在整个管道中总沉积量的比值如图9所示,为便于比较,图中标出了风管单位长度平均粒子沉积量。

图9 粒子在尾流区内沉积量的百分比Fig.9 The percentage of deposited particles mass in the wake zone

从图9可知,当阀门开度为67.5°时,阀门附近粒子沉积量仅略高于每米管长平均沉积量,没有出现沉积重灾区,但是,随着阀门开度减小,该区域粒子沉积量占整个管道总沉积量的百分比迅速上升。当阀门开度为22.5°时,给定粒径粒子在阀片后端1 m区域内的沉积量占整个管道总沉积量的百分比均超过75%,出现沉积重灾区,其中侧面沉积量最大(约占48% ~ 50%)。因此,在阀门开度较小时,为减小风管内沉积粒子的后续危害,通过在阀门后端侧壁上设置清扫口,可以及时清除约50%的沉积粒子。

另外,图9还表明,阀门尾流区内底面上的粒子沉积量占尾流区内总沉积量的比例随着开度增大而增大,当阀门开度和粒径较大时,粒子沉积量主要集中在底面,侧面和阀片上的沉积量甚至可以忽略不计。

4 结 语

对开多叶调节阀作为通风系统中广泛应用的一种阀门,风阀开度可能影响粒子在风管内壁面处的沉积。为了评价风阀开度对粒子沉积的影响效果,减少风管内沉积粒子造成的二次污染,本文利用计算流体动力学的方法研究了在不同阀门开度下不同粒径粒子在风管中的沉积特性。主要结论如下:

(1) 由于阀门阀片对风管中气流的阻挡作用,使得阀片不同开度时阀门处及后面区域的流场和粒子沉积速度不同,表现为阀门开度越小,气溶胶颗粒物在风管中的沉积量越大。

(2) 当风阀开度小于30°时,气溶胶粒子在风管中的沉积量将大幅度增加,表明风阀开度对粒子沉积量的影响存在临界开度。故为减少气溶胶颗粒物在风管中的沉积量,工程应用中在选用风阀时宜选用风阀开度较大就能满足要求的风阀,且阀片开度不宜小于相应的临界开度(如本文中为30°)。

(3) 风阀开度过小造成的粒子沉积量的大幅增加主要集中在阀门阀片形成的尾流区1 m范围内,该区域内粒子沉积量占整个风管粒子总沉积量的比例较大,且主要集中在风管侧面。因此,为减小风管内沉积粒子的后续危害,可在阀门后端设置清扫口以便及时清除壁面沉积粒子。

参 考 文 献

[1] MAUDERLY J L,CHOW J C. Health effects of organic aerosols[J]. Inhalation Toxicology,2008,20(3): 257-288.

[2] ANDERSON J O,THUNDIYIL J G,STOLBACH A. Clearing the air: A review of the effects of particulate matter air pollution on human health[J]. Journal of Medical Toxicology,2012,8(2): 166-175.

[3] 王昊. 关于集中空调风系统清洗的思考[J]. 暖通空调,2013,43(11): 84-86.

[4] FRIEDLANDER S K,JOHNSTONE H F. Deposition of suspended particles from turbulent gas streams[J]. Journal of Industrial and Engineering Chemistry,1957,49(7): 1151-1156.

[5] SEHMEL G A. Particle deposition from turbulent air flow[J]. Journal of Geophysical Research,1970,75(9): 1766-1781.

[6] SEHMEL G A. Particle eddy diffusivities and deposition velocities for isothermal flow and smooth surfaces[J]. Journal of Aerosol Science,1973,4(2): 125-138.

[7] LIU B Y H,AGARWAL J K. Experimental observation of

aerosol deposition in turbulent flow[J]. Journal of Aerosol Science,1974,5(2): 145-155.

[8] FAN F G,AHMADI G. A sublayer model for turbulent deposition of particles in vertical ducts with smooth and rough surfaces[J]. Journal of Aerosol Science,1993,24(1): 45-64.

[9] GUHA A. A unified eulerian theory of turbulent deposition to smooth and rough surfaces[J]. Journal of Aerosol Science,1997,28(8): 1517-1537.

[10] YOUNG J,LEEMING A. A theory of particle deposition in turbulent pipe flow[J]. Journal of Fluid Mechanics,1997,340(1): 129-159.

[11] ZHAO B,WU J. Modeling particle deposition from fully developed turbulent flow in ventilation duct[J]. Atmospheric Environment,2006,40(3): 457-466.

[12] SIPPOLA M R,NAZAROFF W W. Particle deposition in ventilation ducts-connectors,bends and developing turbulent flow[J]. Aerosol Science and Technology,2005,39(2): 139-150.

[13] SIPPOLA M R,NAZAROFF W W. Experiments measuring particle deposition from fully developed turbulent flow in ventilation ducts[J]. Aerosol Science and Technology,2004,38(9): 914-925.

[14] TSAI C J,PUI D Y H. Numerical study of particle deposition in bends of a circular cross-section-laminar flow regime[J]. Aerosol Science and Technology,1990,12(4): 813-831.

[15] LU H,LU L. A numerical study of particle deposition in ribbed duct flow with different rib shapes[J]. Building and Environment,2015,94: 43-53.

[16] 风阀选用与安装:GJBT-1026 [S].

[17] LAI A C K,NAZAROFF W W. Modeling indoor particle deposition from turbulent flow onto smooth surfaces[J]. Journal of Aerosol Science,2000,31(4): 463-476.

[18] JONSSON L,KARLSSON E,JONSSON P. Aspects of particulate dry deposition in the urban environment[J]. Journal of Hazardous Materials,2008,153(1/2): 229-243.