聚四氟乙烯微孔膜/双组分熔喷材料复合空气滤材的制备与过滤性能

2018-05-31代子荐柯勤飞顾榴俊

李 猛, 代子荐, 黄 晨, 柯勤飞, 2, 顾榴俊

(1. 东华大学 产业用纺织品教育部工程研究中心,上海 201620; 2. 上海师范大学 生命与环境科学学院,上海 200234; 3. 上海市凌桥环保设备厂有限公司,上海 200137)

随着当今健康意识的增强,人们对日常工作、居住环境的空气质量要求也在不断提高。相对于源头控制与通风稀释,空气过滤是解决室内空气质量问题最有效的方法之一。在各类空气过滤设备中,高效过滤材料是过滤装置的主要部件,是决定空气过滤器过滤效果的关键因素[1]。HEPA(high-efficiency particulate arrestance)滤网作为一种高效过滤材料常用于各类空气过滤器。

美国能源部对HEPA定义为:对0.3 μm的颗粒物去除率达到或超过99.97%的滤材或过滤器。欧盟则将高效空气净化器按照过滤效率分为3个等级:E10~E12(efficient particulate air filters),H13~H14(high efficiency particulate air filters),U15~U17(ultra low penetration air filters),其中H13级别以上的空气净化器对于0.3 μm颗粒物的过滤效率大于等于99.95%[2-3]。而在日常使用时,应根据使用地空气质量标准选用合适滤材,家用高效空气净化器一般选择E11~H13(95.00%~99.95%)级别的滤网。

聚四氟乙烯(PTFE)微孔膜作为一种多微孔、高通量的有机薄膜,常用于空气除尘领域,但由于其厚度薄,抗拉伸性等力学强度较差,实际应用中须与支撑材料复合,形成PTFE微孔膜复合滤材。常用的支撑材料有针刺毡、编织物或纺黏非织造布等[4]。

非织造熔喷材料具有纤维直径小、比表面积大、过滤阻力小等特点,是常用的空气过滤材料。功能纳米颗粒改性熔喷材料可应用于有机物去除领域,也成为了近年来的研究热点[5]。

PTFE覆膜滤材有两种常见的复合工艺,即热复合与黏合剂法复合[4]。在空气净化行业中,采用热复合方式实现PTFE微孔膜与基材的结合,符合安全环保的发展趋势。

本文以PTFE微孔膜作为过滤层,聚酯/聚丙烯(PET/PP)双组分熔喷材料作为支撑层,通过热轧技术制备PTFE微孔膜复合滤材,探究过滤层(PTFE微孔膜)、支撑层(熔喷材料)和热轧工艺参数对复合滤材过滤性能的影响,为制备高效低阻、可长期使用的过滤材料提供参考。

1 试 验

1.1 试验材料

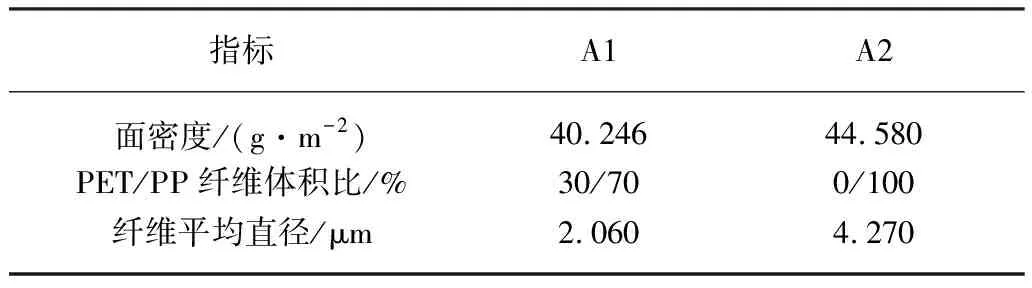

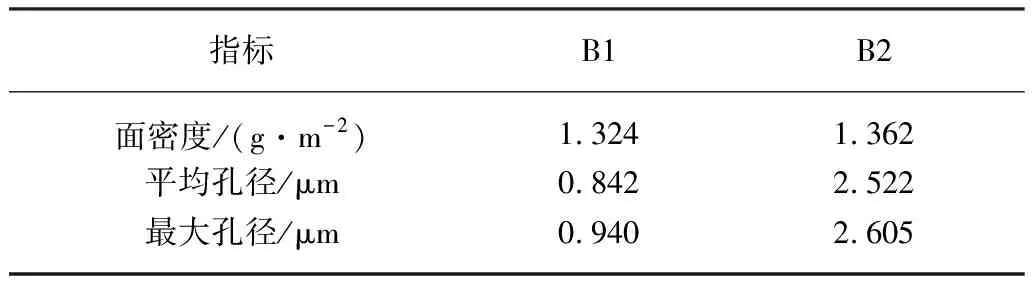

PET/PP双组分熔喷材料:PET与PP纤维的体积比为30/70(A1)、0/100(A2),购于浙江乾丰汽车零部件有限公司;PTFE微孔膜:平均孔径分别为0.842 μm (B1)与2.522 μm(B2),购于上海金由氟材料股份有限公司。

1.2 PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材的制备

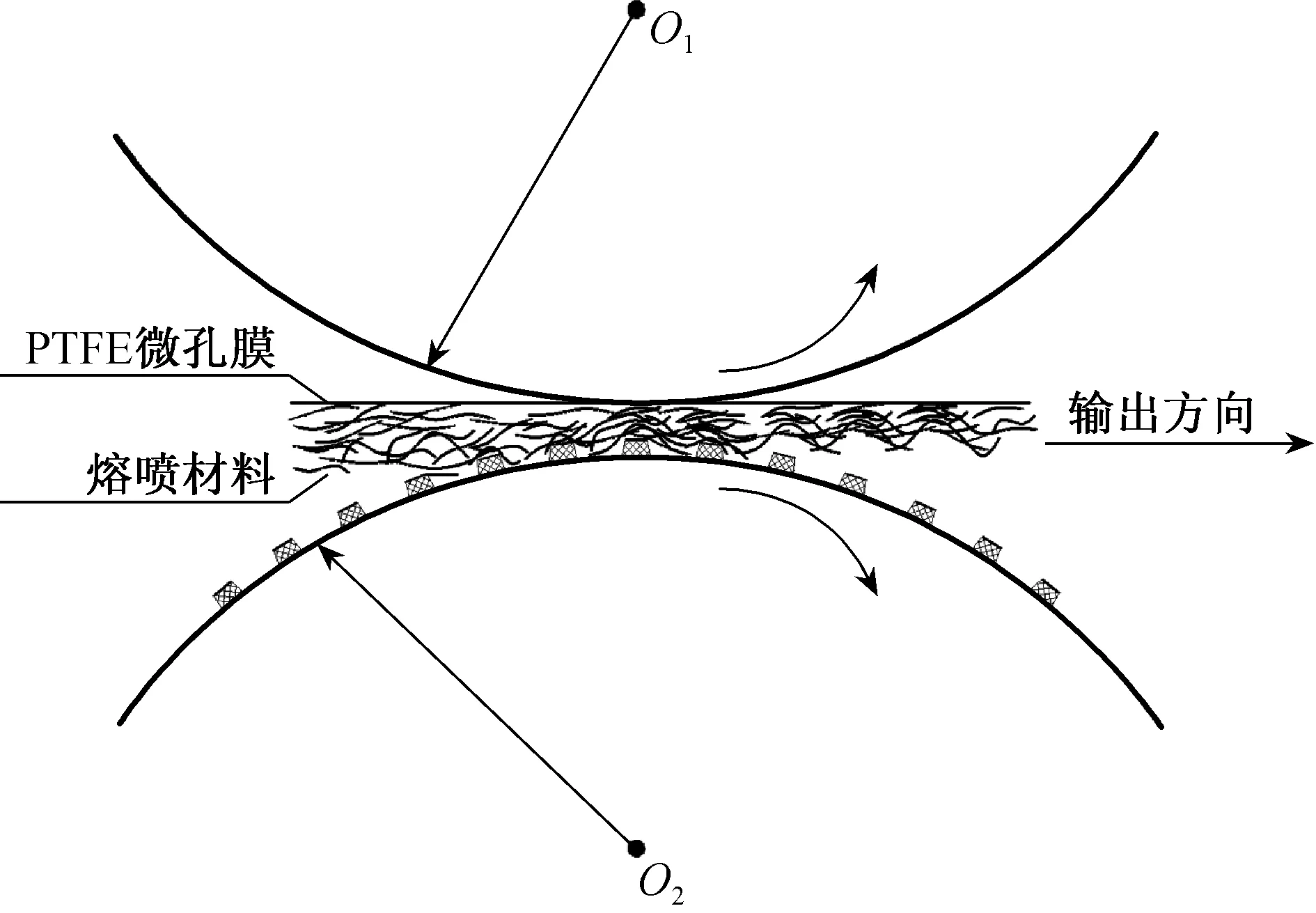

采用无胶热轧复合工艺制备PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材,生产装置示意图如图1所示。

1— PTFE微孔膜;2—熔喷材料;3—上加热辊;4—下刻花辊;5—复合滤材图1 复合滤材生产装置示意图Fig.1 Schematic diagram of the production process of composite filter

PTFE微孔膜1均匀铺设在由输网帘输送来的熔喷材料2之上,形成二层叠合体,随后喂入非织造热轧系统,通过上加热辊3和下刻花辊4的压力和热作用,形成复合滤材5。

热轧复合过程中,加热辊与PTFE微孔膜的上表面接触,热量从加热辊的表面经由PTFE微孔膜传递至PET/PP双组分熔喷材料上,在适当的温度、压力和速度控制下,PET/PP双组分熔喷材料的上层热熔性纤维(PP纤维)微熔,与PTFE微孔膜粘连,成为一个整体,形成PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材。

1.3 材料表征

滤材形貌:采用TM 3000型扫描电镜观察样品的表观形态。

孔径测试:采用CFP-1100-AI型孔径分析仪测试样品的孔径大小及其分布。

过滤性能测试:采用TSI 8130型自动滤料测试设备测试样品的过滤效率和阻力。测试中NaCl气溶胶颗粒粒数中值直径为0.3 μm,测试流量为32 L/min,测试面积为100cm2。

2 结果与分析

2.1 支撑层与过滤层的结构性能

熔喷材料(支撑层)的结构性能如表1所示。由表1可知,PET/PP双组分熔喷材料中纤维的平均直径小于单组分熔喷材料中纤维的平均直径。由于两种聚合物熔体热性能和流变性能的不同,PET/PP双组分纤维多呈卷曲或扭曲的形态。

表1 熔喷材料的结构性能Table 1 Physical properties of melt-blown nonwovens

PTFE微孔膜(过滤层)的结构性能如表2所示.

表2 PTFE微孔膜的结构性能Table 2 Physical properties of PTFE membrane

2.2 支撑层与过滤层对于复合滤材过滤性能的影响

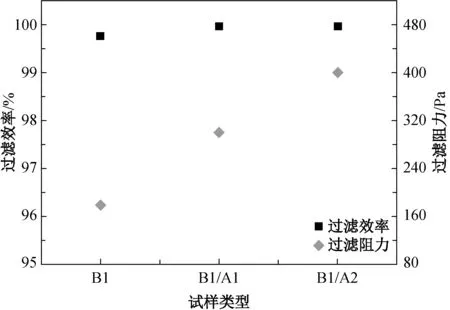

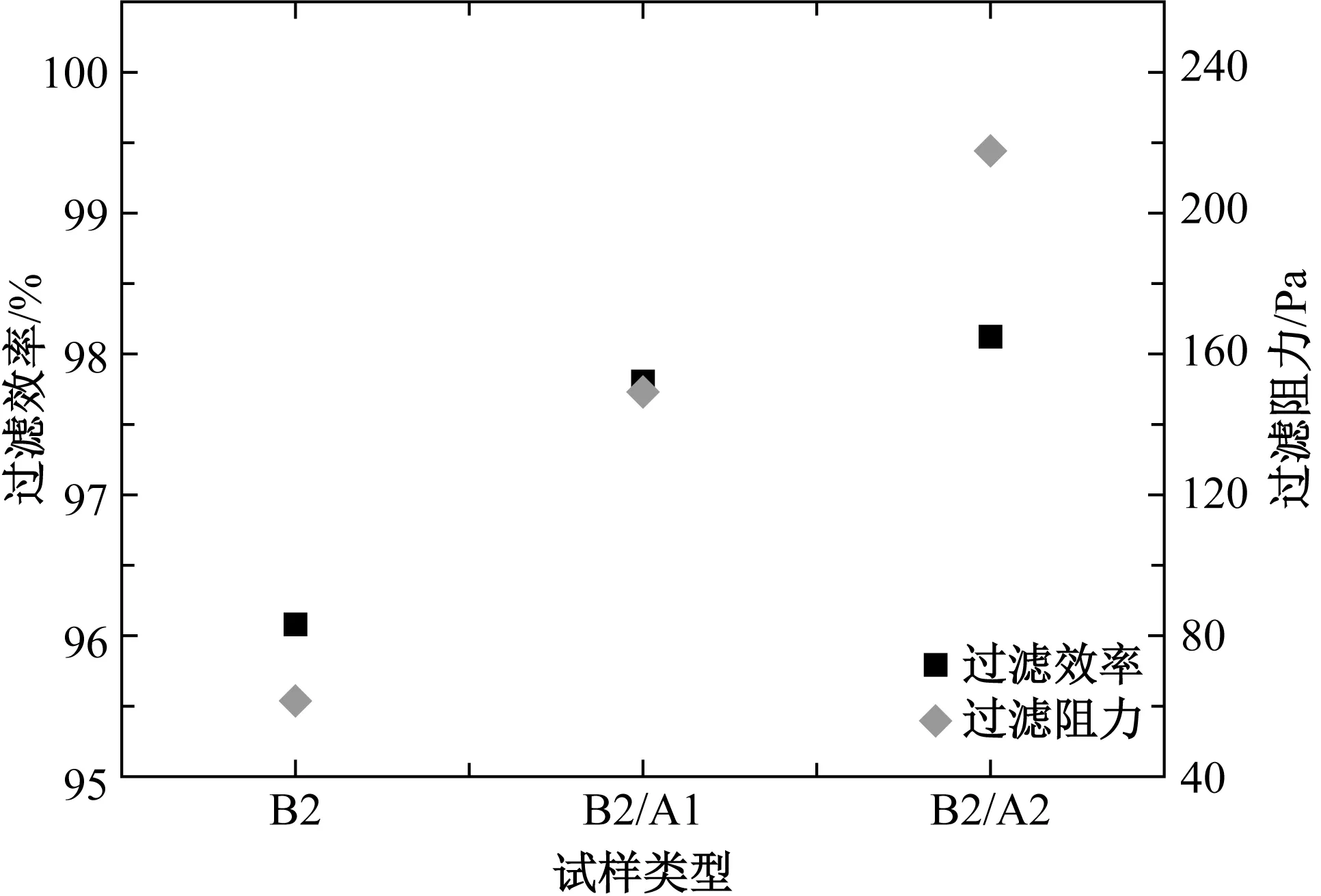

PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材的过滤效率和阻力如图2所示。

(a) B1型PTFE微孔膜/熔喷材料复合滤材

(b) B2型PTFE微孔膜/熔喷材料复合滤材

由图2可知,随着PET/PP双组分熔喷材料中PP纤维体积分数的增加,PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材的过滤阻力增大,但过滤效率增加不显著。这是由于复合滤材在过滤过程中主要依靠PTFE微孔膜的微孔拦截作用[6],PP纤维的直径远大于PTFE微孔膜的孔径,PP纤维的熔融固化对缩小PTFE微孔膜的孔径作用很小,因此不能大幅度提升复合滤材的过滤效率,而PP纤维的体积分数越大,纤维熔融流动的区域越大,PTFE微孔膜微孔阻塞区域越大,在相同流速下,滤材的有效过滤面积减少,使得滤阻有较大的增加。故为降低复合滤材的过滤阻力,应选择PET/PP双组分熔喷材料。

PTFE微孔膜提供主要的过滤性能,因而使用不同孔径的PTFE微孔膜可以制备不同过滤等级的复合滤材,满足不同场所的过滤需求。

2.3 热轧工艺参数对复合滤材过滤性能的影响

热轧复合工艺的技术要点体现在两个方面:一方面,在保证滤材复合牢度的前提下,减少PTFE微孔膜阻塞的面积,降低复合滤材的过滤阻力;另一方面,在满足过滤材料尺寸稳定性的要求下,支撑层(熔喷材料)不会产生明显的熔融与分层现象,利于功能整理的熔喷材料性能的实现。

热轧复合工艺示意图如图3所示,加热光辊O1提供纤维热熔所需的热量,刻花辊O2的表面温度远低于纤维的热熔温度,通过低压轻轧熔喷材料。

图3 热轧复合工艺示意图Fig.3 Scheme of hot calendaring process

热辊温度、热辊压力和线速度[7]是影响PTFE微孔膜与PET/PP双组分熔喷材料复合滤材性能的主要工艺参数。本节将分别讨论这3个因素对复合滤材过滤性能的影响。

2.3.1 线速度对于滤材过滤性能的影响

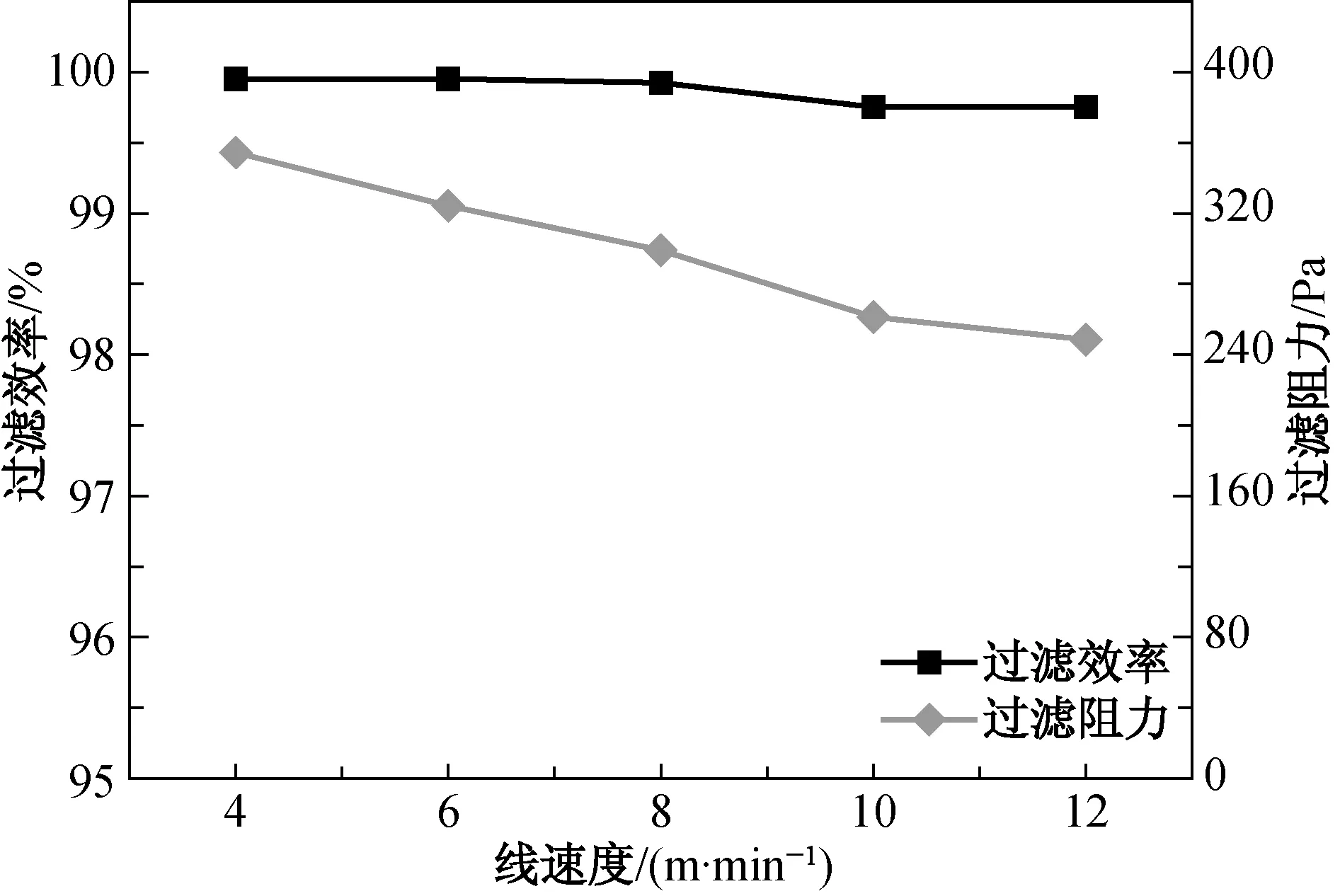

在热辊温度为150℃和压力为180 N/cm2时,不同线速度下复合滤材的滤阻-滤效曲线如图4所示。

图4 不同线速度下复合滤材的滤阻-滤效曲线图Fig.4 Relationship between the resistance and efficiency of composite filter material in different linear velocity

由图4可见,在温度与压力一定时,随着线速度的增加,熔喷材料在受热区的停留时间减少,上加热辊通过PTFE微孔膜传递到熔喷材料的热量减少,熔喷材料中的PP纤维的熔融效果变差,导致二者之间的黏合效果降低。由于作用在PP纤维表面的热量不足,纤维熔融流动和扩散区域减少,PTFE微孔膜阻塞的面积减少,复合滤材的过滤阻力降低,透气性变好,过滤效率也相应略有降低。

2.3.2 热辊温度对于滤材过滤性能的影响

在线速度为8 m/min和压力为180 N/cm2时,不同热辊温度下复合滤材的滤阻-滤效曲线如图5所示。

图5 不同热辊温度下复合滤材的滤阻-滤效曲线Fig.5 Relationship between the resistance and efficiency of composite filter in different bonding temperature

由图5可见,在速度与压力一定时,随着热辊温度的升高,熔喷材料接收的热量增加,表层热熔纤维的熔融效果改善,纤维之间以及熔喷材料与PTFE微孔膜之间的黏合程度提升,热熔纤维受热熔融产生流动和扩散区域增大,使PTFE微孔膜阻塞的面积增加,复合滤材的过滤阻力增大,透气性变差,过滤效率相应提高。当热辊温度超过工艺允许的最大值时,热熔纤维结构会发生显著改变,熔喷材料成为结晶度和取向度很差的脆质薄膜[8]。

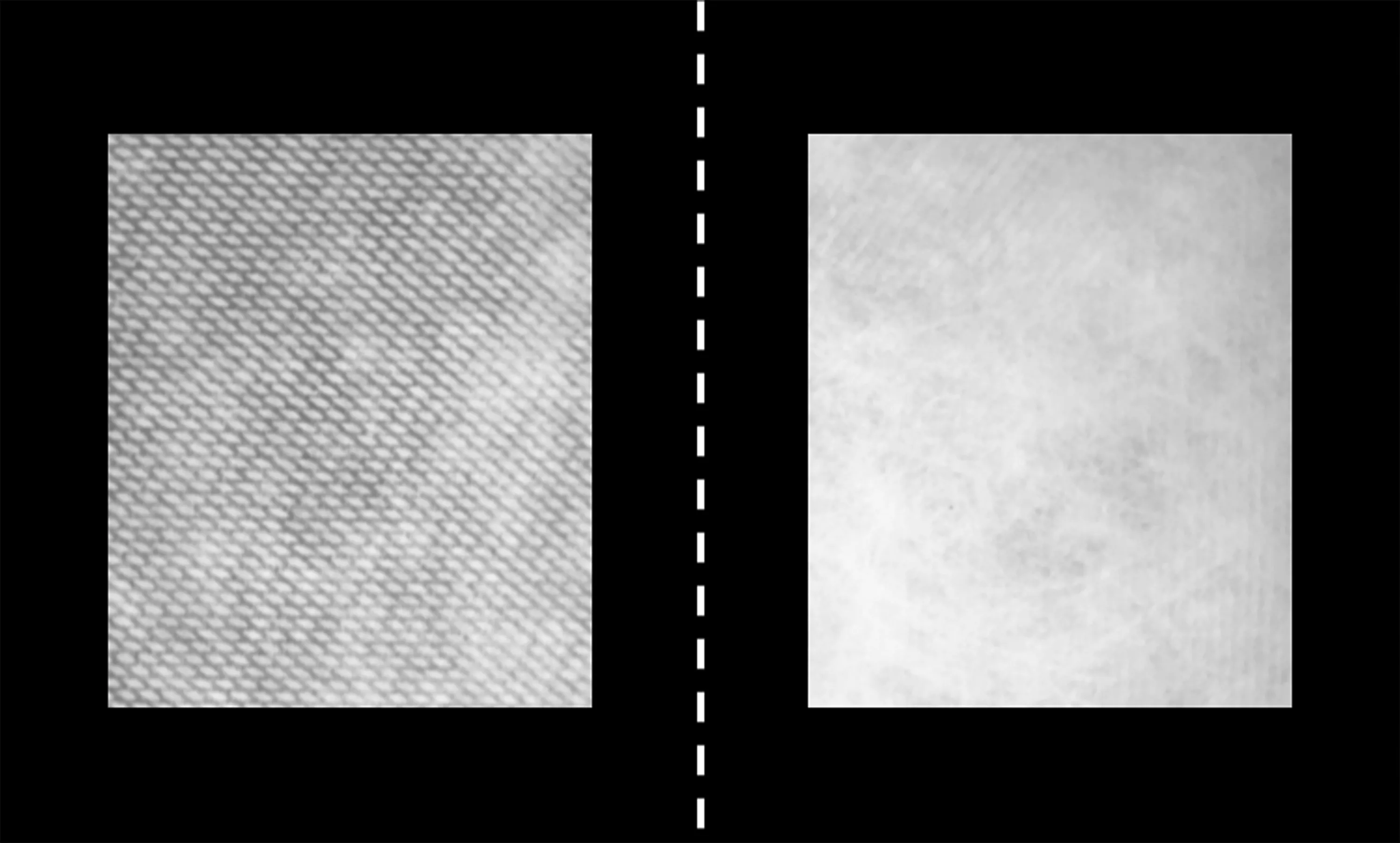

高热辊温度下与低热辊温度下复合滤材的表面形态如图6所示。

(a) 高热辊温度 (b) 低热辊温度

由图6可知,当热辊温度偏低时,PTFE微孔膜与熔喷材料之间的黏合不充分,导致滤材尺寸稳定性较差,故热辊温度对于滤材的成型起决定性作用。

2.3.3 热辊压力对于滤材过滤性能的影响

在热辊温度为150℃和线速度为8 m/min时,不同压力下复合滤材的滤阻-滤效曲线如图7所示。

图7 不同热辊压力下滤材的滤阻-滤效曲线图Fig.7 Relationship between the resistance and efficiency of filter material in different pressure

由图7可见,在热辊温度与线速度一定时,随着热辊压力的增加,滤材的过滤阻力显著增加,过滤效率也相应提升。这是因为压力升高有利于轧辊与滤材间热量的传递。在压力作用下,一方面,熔喷材料变薄变密,部分内部气体被挤压排出,利于热辊热量的传递,变密的熔喷材料也使得纤维与纤维之间的接触增多,易于热量的传递以及熔融纤维的流动和扩散[9];另一方面,PTFE微孔膜与非织造布表面的热熔纤维接触面积增多,增加了熔融纤维的数量。同时由于形变热的作用,纤维高分子产生宏观放热效应,也加剧了纤维之间的黏合作用[10]。黏合效果的增强导致PTFE微孔膜阻塞面积增加,复合滤材的过滤阻力增大,透气性变差,过滤效率相应提高。热辊压力偏低时,熔喷材料下层纤维之间无法产生有效的黏结,复合滤材上下分层,底层纤维易脱落。

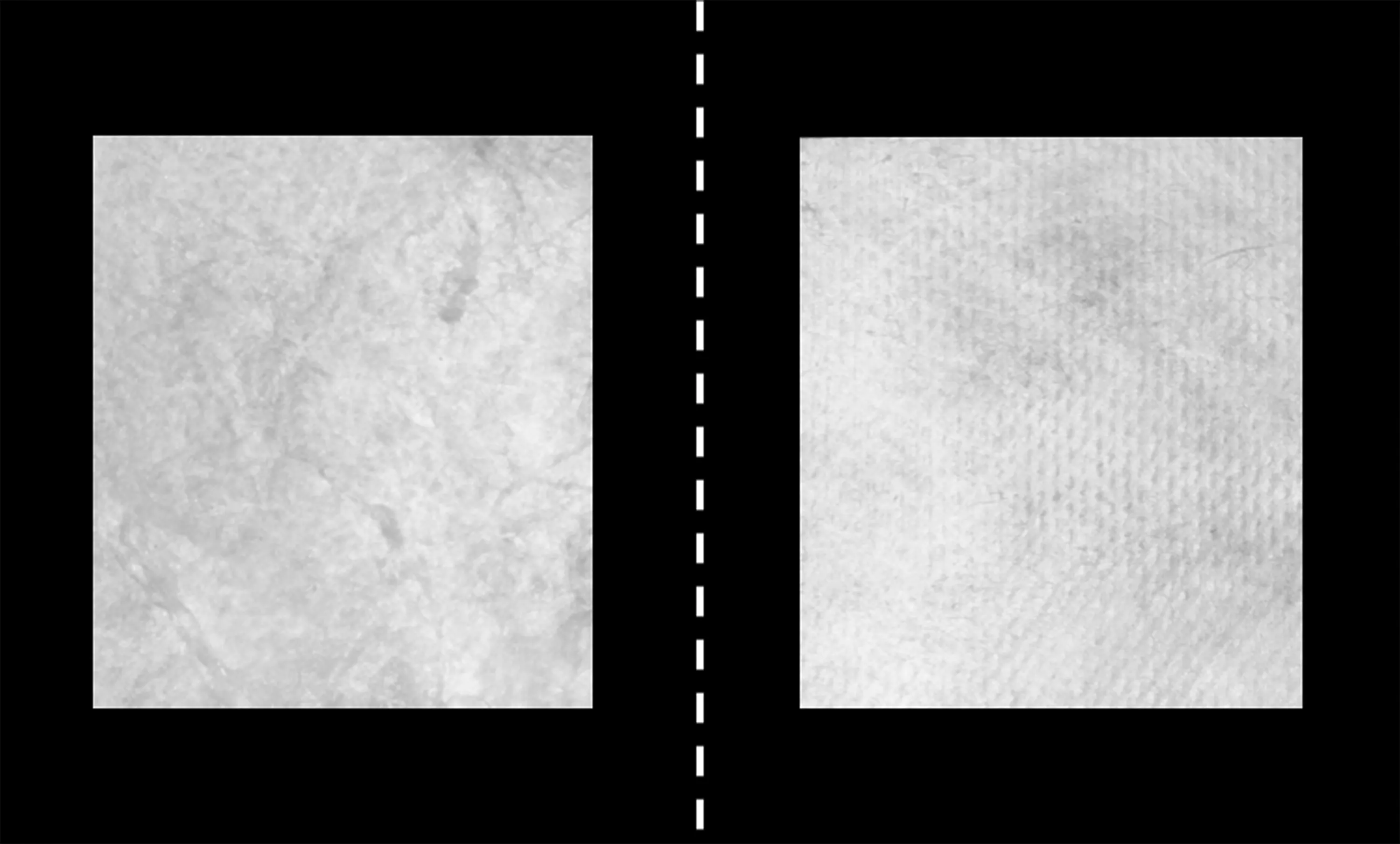

低热辊压力下与高热辊压力下复合滤材的表面形态如图8所示。

(a) 低热辊压力 (b) 高热辊压力

由图8可知,热辊压力过高时,熔喷材料熔融过度,过滤阻力过高,复合滤材无法应用,故热辊压力对滤材结构起主要作用。

在实际应用中PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材的基材需要保持相应的蓬松性,以便气体的通过或净化,因此热辊压力较低。

综上可知,当PET/PP双组分熔喷材料中PET纤维与PP纤维体积比为30/70、热辊温度为150℃、 线速度为8 m/min、辊间压力为180 N/cm2时,复合滤材的滤效达到最佳(99.95%),滤阻为350 Pa。

2.4 复合滤材的形貌

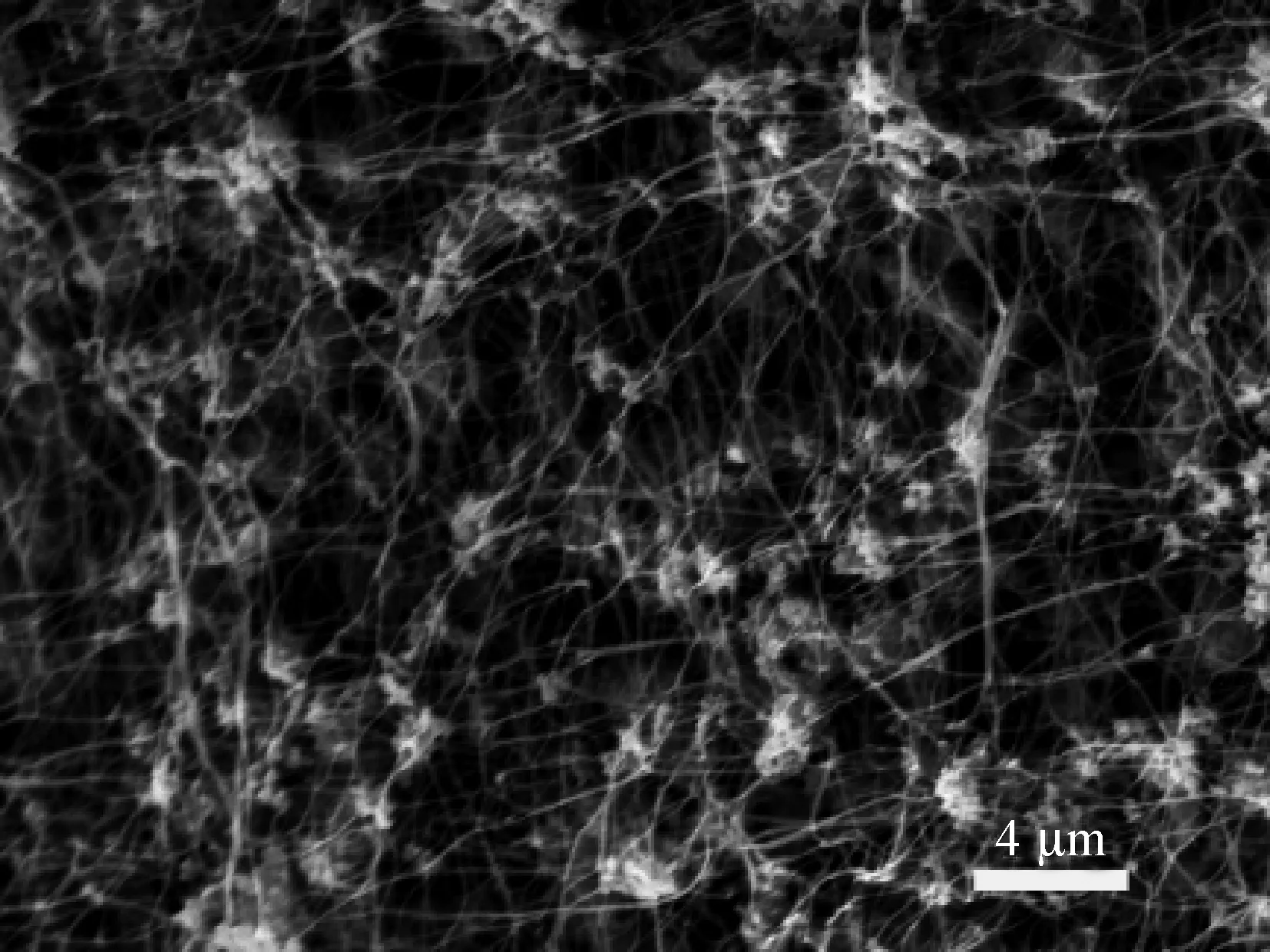

PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材的SEM图如图9所示。

(a) PTFE微孔膜的表面形态

(b) 复合滤材的截面形态

(c) 复合滤材的表面形态

由图9(a)可知,过滤层PTFE微孔膜呈立体蛛网状,微纤维之间形成孔隙,孔隙的大小决定了PTFE微孔膜孔径的大小。PTFE微孔膜的孔径大小可以通过拉伸和固化条件控制,以制备适用于不同场合的具有不同孔径尺寸的微孔薄膜[11]。

由图9(b)可知,热轧复合工艺使得PET/PP双组分熔喷材料表层的PP纤维发生热熔,与PTFE微孔膜黏合为一整体,形成PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材,而PET纤维以及下层的熔喷材料不发生熔融现象。

由图9(c)可知,热轧复合工艺使得熔融的PP纤维产生流动扩散,熔体在压力作用下透过PTFE微孔膜,冷却固化后在PTFE微孔膜表面留下纤维状的阻塞区域,未阻塞的区域则保持PTFE微孔膜原有的形貌。

2.5 孔径分析

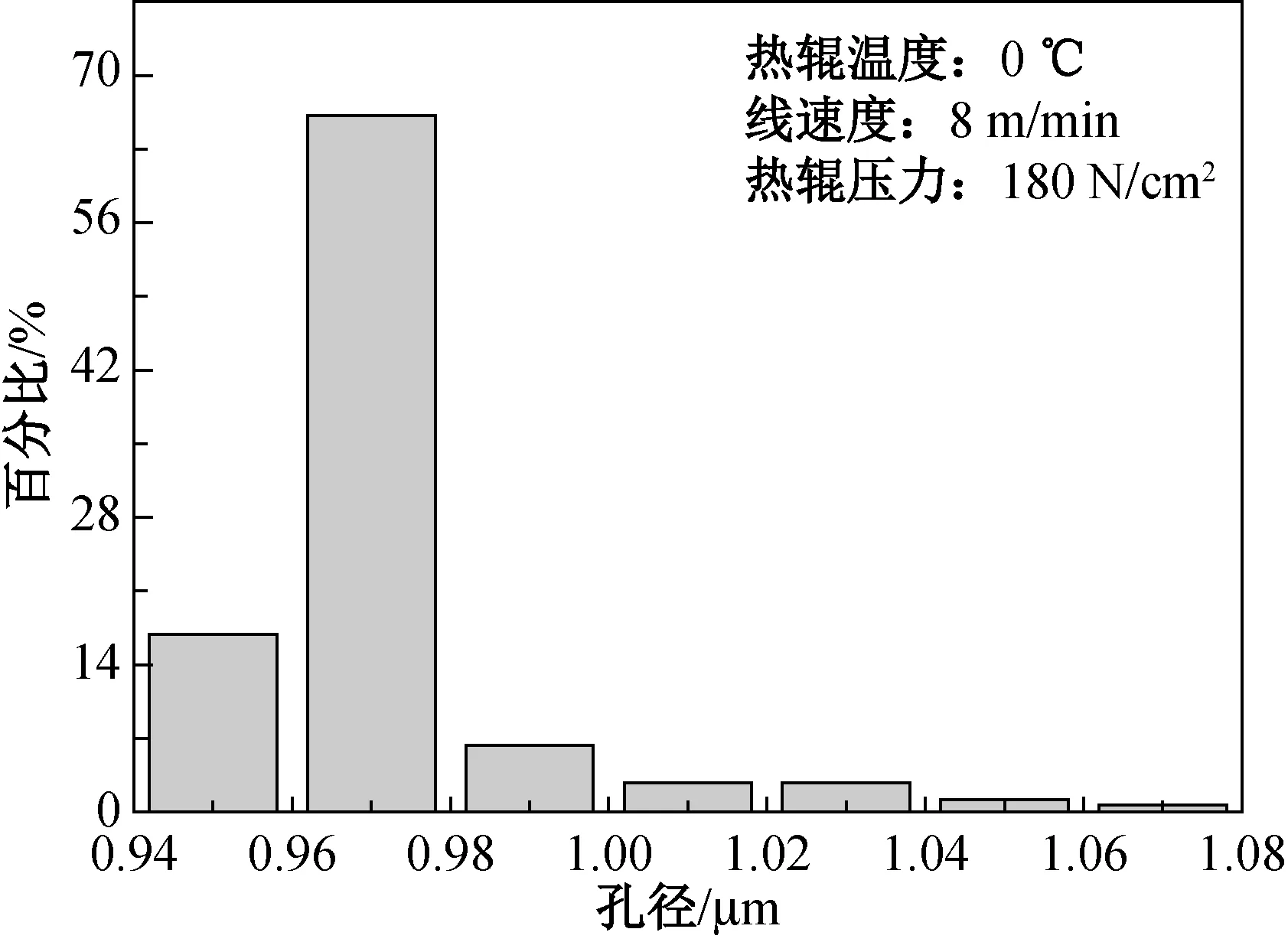

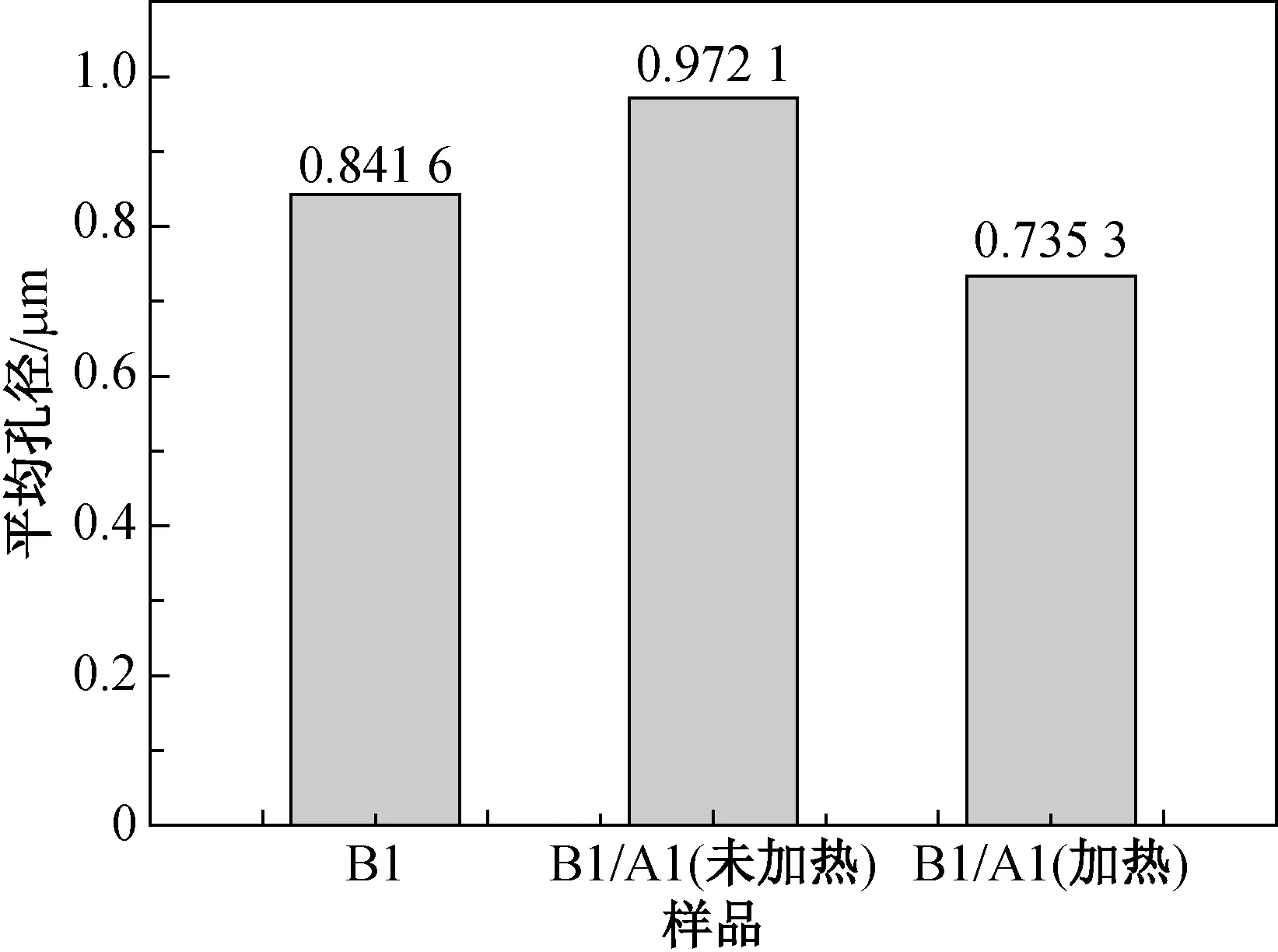

试验样品的孔径分布柱状图如图10所示。

(a) B1型PTFE微孔膜

(b) B1/A1(未加热)型复合滤材

(c) B1/A1(加热)型复合滤材

(d) 平均孔径分布

由图10(d)可知,热轧复合过程中,滤材的孔径不断发生变化[12]。这主要是由两种情况共同作用产生:热辊压力的作用使得熔喷材料向四周延展,与之贴合的PTFE微孔膜也随着被拉伸,孔径变大(如图10(b)所示);热作用使得PTFE微孔膜的部分微孔被熔融的PP纤维阻塞,孔径变小(如图10(c)所示)。

3 空气净化器常用高效滤纸的性能比较

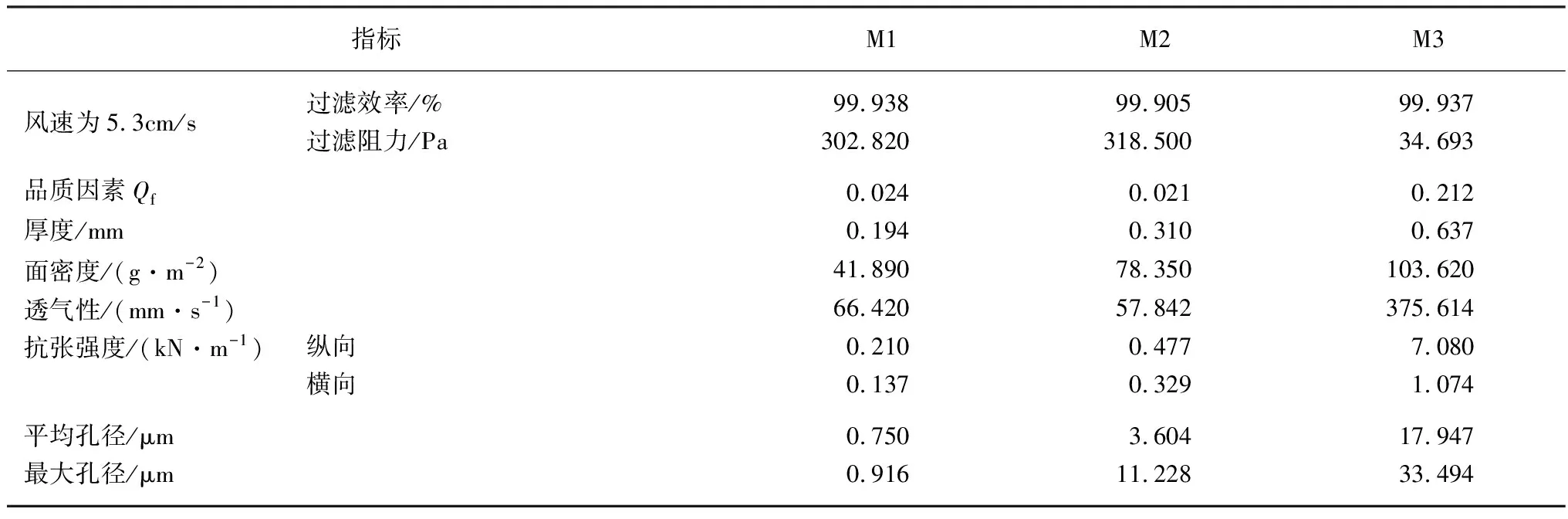

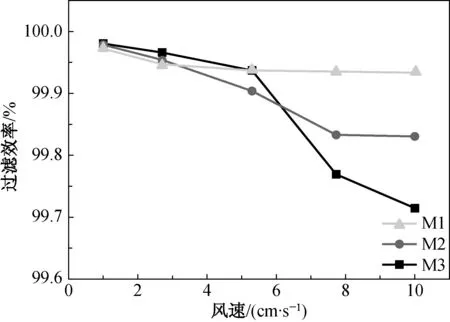

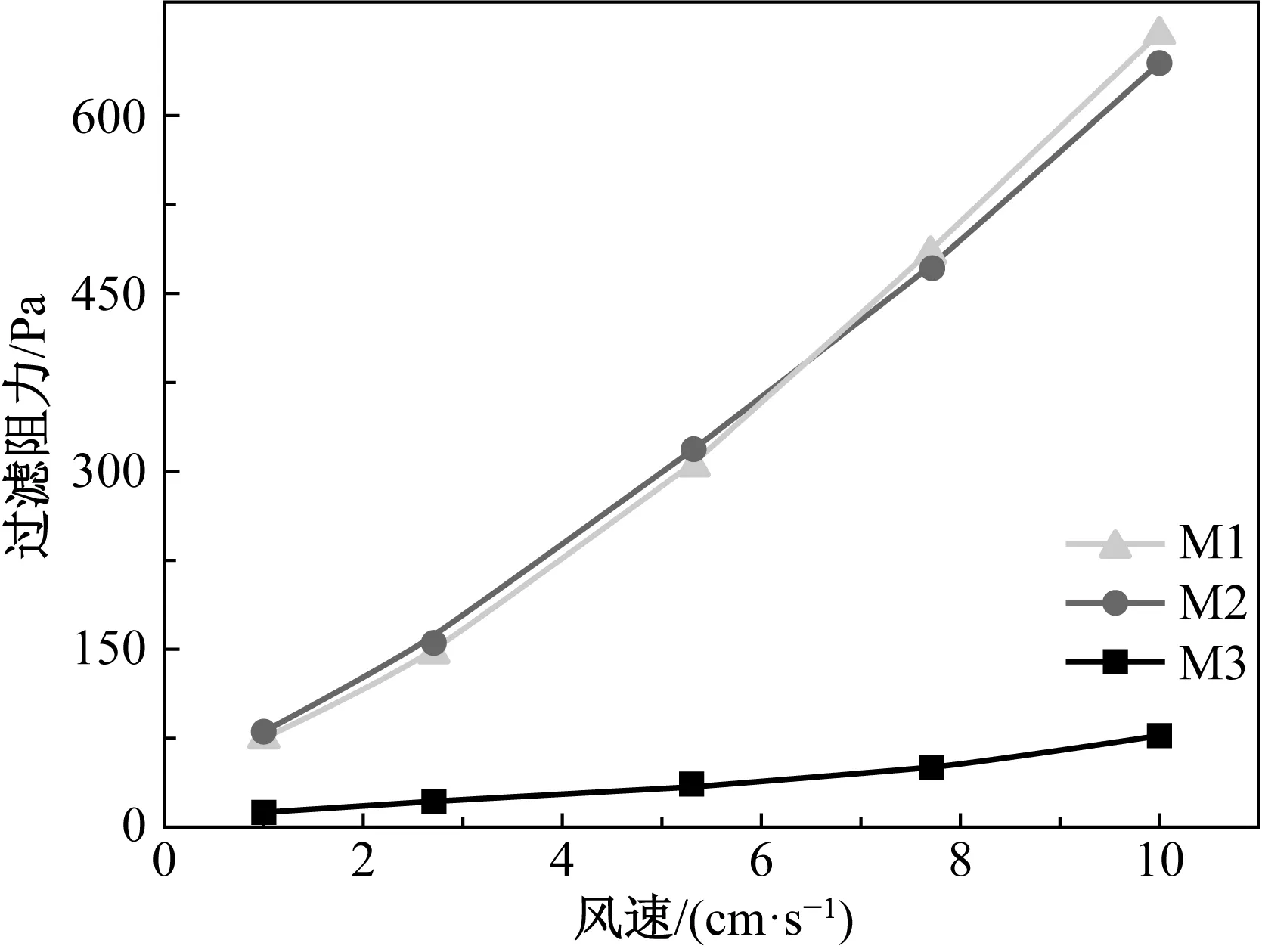

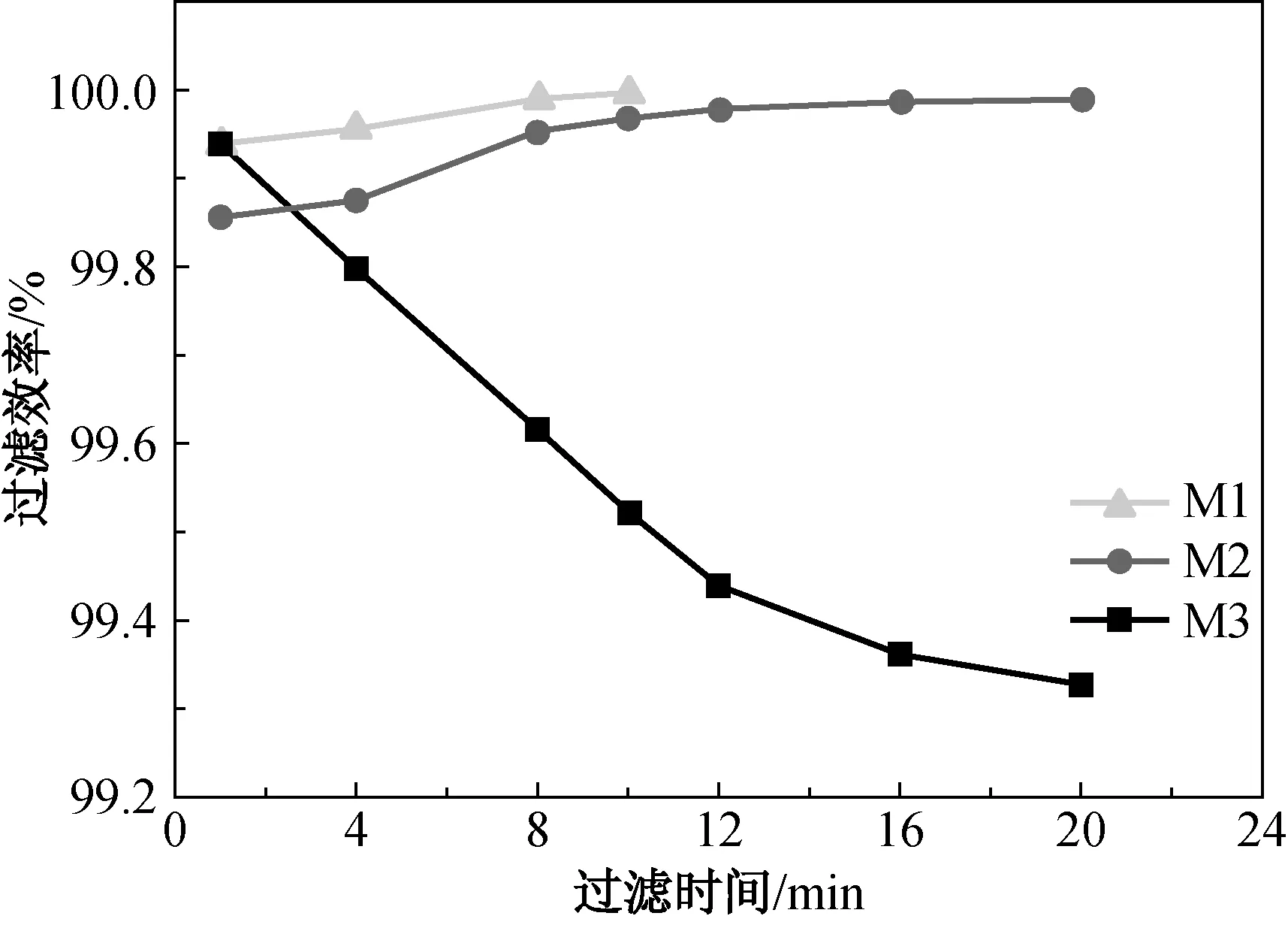

空气净化器中常用的玻纤滤纸[13](M2)、PP熔喷驻极复合滤材(M3)与试验制备的B1/A1型复合滤材(M1)的部分性能对比如表3所示,参考标准为EN 1822与GJB 1152—91[14]。不同风速下滤材的过滤效率与过滤阻力如图11所示。滤材的过滤效率与过滤阻力随时间变化的曲线如图12所示。

由表3可知,在过滤风速为5.3cm/s的环境下,3种滤材对0.3 μm颗粒物的过滤效率均超过99.9%,其中,M3的过滤阻力较小,M1的抗张强度较小。因为M3主要依靠静电吸附力处理颗粒污染物,纤网孔径大,透气率高。M1是由PTFE微孔膜与PET/PP双组分熔喷材料经热轧工艺复合而成,两者的强力均较低。在HEPA过滤器中, 气流穿过高效滤材的速度为1.0~4.0cm/s,在5.3cm/s 的风速下,M1可以保持结构的完整和性能的稳定,因此M1的抗张强度虽较小,但仍满足使用要求。

由图11可知,随着过滤风速的增加,3种滤材的过滤阻力有显著的提升,过滤效率也会相应降低,M1的过滤效率在高风速下比较稳定。随着过滤风速的增加,气流在滤材中滞留的时间变短,部分颗粒物没有受到足够的静电吸附作用而穿透滤材,导致M3的过滤效率降低很快。 M2依靠致密纤维结构阻截灰尘,风速的变化对过滤效率影响较小。 M1的过滤性能主要依靠PTFE微孔膜的“筛滤”作用,因此随着过滤风速的增加,其过滤效率的变化较小。在高流速下,M1 与M2的过滤阻力与过滤风速不再成线性关系,而是上扬的曲线。

表3 3种高效滤材结构性能的对比Table 3 Physical properties of three kinds of high-performance filter material

图11 不同过滤风速下滤材的滤阻-滤效图Fig.11 Resistance and efficiency of filter material in different filtration velocity

图12 不同过滤时间下滤材的滤阻-滤效图(风速5.3cm/s)Fig.12 Resistance and efficiency of filter material in different filtration time(filtration velocity 5.3cm/s)

由图12可知,随着过滤时间的增加,3种滤材的过滤阻力均有显著的提升,M1与M2的过滤效率上升而M3的过滤效率下降。这是因为随着M2滤材吸附的颗粒物的增加,导致其变得“致密”,过滤阻力变大,过滤效率上升。 M3吸附的颗粒物越多,驻极纤维逐渐被颗粒物覆盖,静电吸附力下降,过滤阻力上升,过滤效率变差。 M1过滤颗粒物时,颗粒物会逐渐累积在膜表层,导致二次滤饼过滤,过滤阻力和过滤效率急速增加,因此在使用时,应注意及时清洗更换。

4 结 论

(1) PTFE微孔膜与熔喷材料经热轧复合可制备过滤性能优良的PTFE微孔膜/(PET/PP)双组分熔喷材料复合滤材。随着双组分熔喷材料中聚丙烯(PP)纤维体积分数的增加,复合滤材的过滤阻力上升;复合滤材的过滤性能主要由PTFE微孔膜提供;热轧工艺对复合滤材的结构和过滤性能都有影响;当PET/PP双组分熔喷材料中PET纤维与PP纤维体积比为30/70、热辊温度为150℃、线速度为8 m/min、辊间压力为180 N/cm2时,复合滤材的过滤效率达到99.95%,过滤阻力为350 Pa。

(2) 采用刻花辊的热轧复合方式,既可以保证滤材的复合牢度和结构稳定性,又维持了支撑层的基本结构。相较于复合前的PTFE微孔膜,热轧复合后PTFE微孔膜的孔径会缩小。

(3) 通过与商业化高效空气滤材相比较,PTFE/(PET/PP)双组分熔喷材料复合滤材的性能基本满足使用需求,但因其容尘量较小,使用时应注意及时清洗。

参 考 文 献

[1] 许钟麟. 空气洁净技术原理[M].3版. 北京:北京科学出版社, 2003: 120-122.

[2] European Committee for Standardization. EN 779—2012, Particulate air filters for general ventilation-Determination of the filtration performance[S]. Brussels: European Committee for Standardization, 2012.

[3] European Committee for Standardization. EN 1822—2009, High efficiency air filters(HEPA and ULPA)[S]. Brussels: European Committee for Standardization, 2009.

[4] 郝新敏, 杨元, 黄斌香. 聚四氟乙烯微孔膜及纤维[M]. 北京: 化学工业出版社, 2011: 202-206.

[5] 储长中, 钱晓明, 纳米复合熔喷法非织造布材料的研制[J]. 非织造布, 2007, 15(2): 26-29.

[6] 徐长妍, 周捍东, 余结牛, 等. 木材工业用袋式除尘器及其应用[J]. 林业科技开发, 2002, 16(6): 34-36.

[7] 周宏辉, 尹宝林. 薄型热轧非织造布强力与柔软度平衡关系的研究[J]. 产业用纺织品, 2000,18(7): 16-19.

[8] DHARMADHIKARY R K, GILMORE T F,DAVIS H A, et al. Thermal bonding of nonwoven fabrics[J]. Textile Progress, 1995, 26(2): 1-37.

[9] 张月庆, 钱晓明. 热轧工艺对纺粘热轧非织造布力学工性能的影响[J]. 产业用纺织品, 2011, 29(5): 21-23.

[10] 柯勤飞, 靳向煜. 非织造学[M]. 2版. 上海: 东华大学出版社, 2010: 141-165.

[11] 陈珊妹, 李敖琪. 双向拉伸PTFE微孔膜的制备及其孔性能[J]. 膜科学与技术, 2003, 23(2): 19-22.

[12] 侯成成, 黄磊, 黄斌香. PTFE微孔膜在油水分离中的应用研究[J]. 水处理技术, 2013, 39(6): 73-76.

[13] 王建丽. 空气净化器过滤纸的研制与生产[J]. 天津造纸, 2015, 37(2): 15-16.

[14] 中国人民解放军防化研究院.军用高效空气过滤纸通用规范:GJB 1152—91[S].北京:中国标准出版社, 1991.