基于LabVIEW的碳纤维纱线织造损伤状态图像检测算法

2018-05-31周其洪张佳南汤方明尹立新甘学辉

周其洪,张佳南,王 培,汤方明,尹立新,甘学辉

(1.东华大学 机械工程学院,上海 201620; 2.江苏恒力化纤股份有限公司,江苏 苏州 215228)

碳纤维具有耐高温、刚度及强度高、导电性好等优良特性,因此,其制成的复合材料被广泛地应用于航空、风力发电、体育用品等领域,且碳纤维的用途正在逐渐扩大[1-3]。但是碳纤维在织造过程中纱线很容易受损,出现磨损起毛、割伤等状况,这些损伤应当被及时发现并处理。然而国内目前依然通过人工检测方法对纱线的损伤状态进行判断,检测效果十分低效[4-5]。因此,为了实时在线获取碳纤维织造过程中纱线的状态,本文基于LabVIEW图像视觉处理模块,以织造过程中获取的纱线图为基础,分析和研究了一套图像处理算法,适用于碳纤维织造过程中纱线损伤状态的实时在线检测。利用该算法系统,能够对纱线的损伤状态进行整体而细致的评价,后续可以利用该算法系统获取的参数为改善织造工艺、调整织造的生产过程提供相应的参考。

1 纱线图像处理

本文使用CCD摄像机-计算机的硬件平台获取碳纤维织造过程中的纱线图。实际情况中,由于光线、图像获取装置性能等影响,摄像机获取的碳纤维纱线图像的质量往往较差,因此,必须对原始纱线图像进行与工作环境等因素相对应的预处理[6-7],为后续纱线图像信息的进一步提取奠定基础。纱线图像预处理能够对图像进行一定程度优化,摒除工作环境(如噪声、亮度)等对图像的影响。

纱线图像预处理之后,需要确定合适的图像处理算法,以便提取出反映纱线状态的各项参数。本文针对碳纤维织造过程中的纱线图像,设计程序总体流程如图1所示。

图1 纱线图像处理流程图Fig.1 Flow diagram of yarn image processing

2 预处理

2.1 图像颜色转变

原始纱线图像是RGB彩色图,为方便后续对图像信息的进一步提取,首先要对图像进行颜色转化,即由彩色图像转为灰度图像。具体实现方式是运用LabVIEW,基于Color Plane Extraction函数来实现。颜色转变后碳纤维纱线图像如图2所示。

图2 碳纤维纱线灰度图Fig.2 Figure of carbon fiber yarn grayscale

2.2 图像清晰度改善

纱线图像经颜色转化后,需要分析图像的对比度。对比度信息与LabVIEW图像处理模块的灰度直方图分布相对应,若纱线图像的对比度低则对应的灰度直方图的分布范围就比较宽,因此,需要对图像的整体灰度进行相应的微调,即对图像灰度比较密集的区间进行拉伸,使得灰度区间覆盖更大范围,以此来提升纱线图像的对比度。基于LabVIEW图像处理模块,在程序中利用Lookup Table函数来提高图像的对比度。该函数有多种不同的处理方法,实际使用哪类方法要依据纱线图像的情况以及对纱线图像的后续分析而定。由于本文要进行图像处理的对象是碳纤维纱线,基于织造的现场环境以及织物的状态,最终选择灰度值反转函数。灰度反转前后的碳纤维纱线图像如图3所示。由图3可以明显观察到图像处理后的对比效果。

(a) 灰度反转前

(b) 灰度反转后

Fig.3Carbonfiberyarnimagesbeforeandaftergrayinversion

2.3 图像噪点滤除

摄像机获取到的原始纱线图像不可避免地会受到外界环境作用而引入噪点,所以需要对其进行相应的滤波处理来摒除噪点。图像处理中使用的滤波方法有很多,常见的有Smoothing-Low Pass、Smoothing-Median、Convolution-Highlight Details等,需要针对具体情况选择合适的滤波处理算法。本文选取Smoothing-Median,该算法常常用于滤除椒盐噪声。通过对实际的生产环境分析,影响碳纤维纱线图像质量的主要因素正是椒盐噪声,所以Smoothing-Median算法是有效的。基于LabVIEW图像处理模块,滤波处理前后碳纤维纱线图像如图4所示。

(a) 滤波前

(b) 滤波后图4 滤波前后碳纤维纱线图Fig.4 Carbon fiber yarn images before and after filtering

3 纱线损伤状态图像检测算法研究

纱线原始图像进行预处理之后,需要通过相关算法进行图像特征值提取。对图像的特征进行分析的算法有边缘检测、模式匹配、卡尺测量、轮廓分析、粒子分析等[8-9]。本文依据实际情况,探究上述各种算法在碳纤维纱线图像特征提取的可行性。

模式匹配算法的核心是利用特征对比。首先,要有一幅模板图像,且模板图像的特征必须相对完整。之后,模式匹配算法将摄像机获取的实际纱线图像与模板进行特征对比和打分,依据分数的高低来确定相似度。因此,模式匹配算法适用于被研究的图像具有相对突出、确定的特征。本文探究的是织造过程中纱线的状态,因此纱线的特征通常不可预测,纱线的损伤往往存在多种状态,不同的状态就对应着不同的特征,所以不能使用该算法获取纱线的损伤状态。

获取研究图像中最小距离这一特征时,通常会使用卡尺测量算法。如果使用该算法,在没有任何干扰的前提下,可以得到纱线图中的最小距离,即纱线的宽度。在实际的织造状态下,纱线会由于机械磨损,出现起毛、割伤等状态,因此,利用该算法获取的距离值会比理想设定的值要小。原理上似乎能够使用卡尺测量算法来判别纱线的损伤状态,但经实际的尝试和验证分析,该算法运用在实际的碳纤维纱线图像检测存在一定问题。因为在连续的织造生产过程中,张力以及摩擦等因素会对纱线造成一定影响,使得碳纤维复丝的集束性变差,复丝局部变得疲软。疲软的单丝边缘会被视为纱线宽内割伤边缘而检出,从而计算出错误的割伤程度,导致检测结果与实际不相符,因此未选择此算法。

在分析了实际生产状况下的各种条件,最终确定使用边缘检测算法、轮廓分析算法以及粒子分析算法来获取纱线图像的各种特征。

3.1 边缘检测算法

边缘检测算法依据相邻像素灰度值的改变来定位边缘。边缘本质上是由于图像灰度不连续所造成的,因此,可以通过对图像中各个像素点进行求导来发现。本文中碳纤维纱线的灰度值变化呈现脉冲状,图像边界点对应一阶导数的零点,对应二阶导数的峰值点,图像特点如图5所示。

图5 脉冲状灰度图像特点Fig.5 Characteristics of pulse gray image

实际中使用图5中所示的基于微分的边缘提取算法,这里选用梯度算子。对于函数f(x,y),在点f(x,y)处,梯度grad(f(x,y))的幅度为

(1)

为便于进一步计算,取

(2)

(3)

(4)

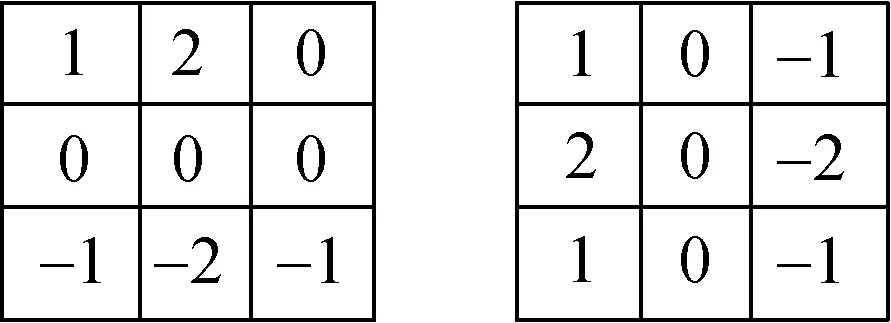

式(2)~(4)得到了灰度值在x和y方向上的变化率,但是若对图像所有像素点计算,会导致工作量太大,因此,通过小型模板使用卷积作近似计算以缩小计算量。对x和y两个方向都使用小型模板,常使用的有robert和sobel等算子,但是每种算子适用于不同的场合。本文基于LabVIEW图像处理模块则使用sobel算子,使用该算子检测边缘时定位比较准确。sobel算子模板如图6所示。

图6 sobel算子模板Fig.6 Template of sobel opeartor

使用边缘检测算法最直观体现是能够得到纱线图像中的纱线根数。若检测得到的纱线根数少于实际生产中的设定值,就可以断定该纱线图像存在纱线断裂的情况。

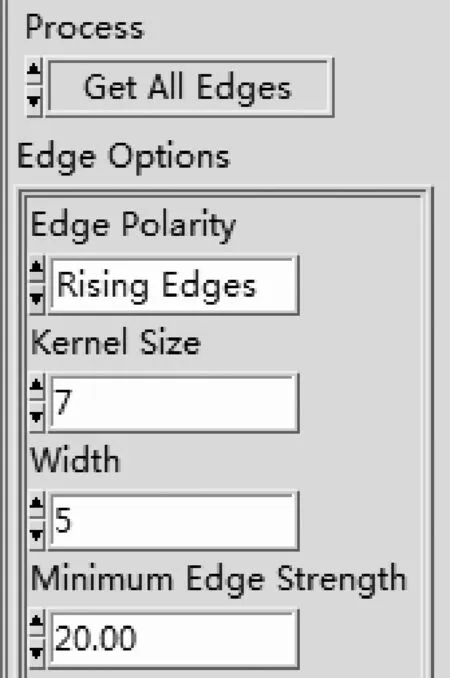

基于LabVIEW图像处理模块,边缘检测算法的参数设置如图7所示。纱线图像的检测效果如图8所示。从图8可以清楚地看出纱线的根数,因此纱线是否断裂完全可以通过该处理过程得到。此外,边缘检测算法还可获取纱线的一些边界属性,例如边界的位置、间距等。

图7 边缘检测参数设置Fig.7 Edge detection parameter setting

图8 边缘点检测效果Fig.8 Edge point detection effect

3.2 轮廓分析算法

轮廓分析算法可以分析对象的实际边界属性,基于该算法获取的实际边界和预先设定的理想边界相比较,可以得到两者之间的差异程度。此外,实际边界可能出现一些畸点,轮廓分析算法能够计算畸点峰值曲率、幅值等相关信息,这些信息能够为边界畸点状态给予一定参考。

本文采用的轮廓分析算法,在基于梯度的幅值信息基础上,通过设定阈值将轮廓点和背景隔离,从而将纱线的整个轮廓体现出来。设原始图像为[f(i,j)]M×N,使用sobel算子计算中间变量Δxf和Δyf,如式(5)和(6)所示。

Δxf=Δxf(i,j)

(5)

Δyf=Δyf(i,j)

(6)

再由式(7)和(8)获得梯度的幅值图以及方向图。

(7)

[θ(i,j)]M×N= sin-1[Δxf/Mag(i,j)]

(8)

其中[θ(i,j)]M×N∈[0,2π],再依据[θ(i,j)]M×N计算梯度方向的编码图[Ori(i,j)]M×N。将梯度方向[θ(i,j)]M×N∈[0,2π]对称均匀地量化为K个区间,定义为

(9)

即Ori(i,j)的取值范围为0,1,…,K-1,接下来按照式(10)得到梯度方向直方图。

(10)

梯度方向直方图对于对比度大的轮廓边缘有较大的响应,且梯度方向和轮廓方向相互垂直,因此使用梯度直方图很容易确定图像中的轮廓特征。具体地假设kmax是最强梯度方向,则

Hd(kmax)=max{Hd(k),k=0,1,…,K-1}

(11)

根据式(11)确定了最强梯度方向,则轮廓方向就可以根据垂直关系确定。在上述已经得到的最强边缘方向对图像进行扫描,lp作为扫描线,其中的每一条扫描线依据式(12)来统计,获取相应的扫描线在最大梯度方向上的边缘位置直方图,之后就可以在该直方图上获得目标轮廓的位置。

(12)

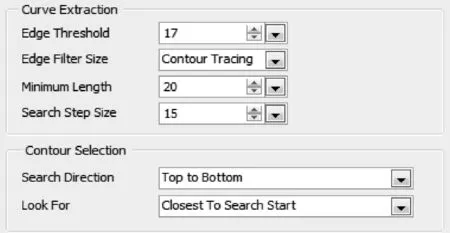

针对本文的纱线图像,基于LabVIEW图像处理模块,轮廓分析算法的参数设置如图9所示。经轮廓分析算法处理后,纱线图像轮廓检测效果如图10所示。使用轮廓分析算法,在获得的纱线研究区域内,表征单根纱线状态的基础参数和数值如表1和2所示。

图9 轮廓检测参数设置Fig.9 Contour detection parameter setting

图10 纱线边界检测图Fig.10 Yarn contour detection

在图10中,外侧的两条直线代表实际纱线的理想边界,中间的两条曲线代表真实边界。通过两者接近程度来判断纱线的损伤状态,如果两者之间的差异越明显,则说明纱线整体的损伤状况越严重。

表1 视觉处理基础参数Table 1 Visual processing parameters

表2 基础参数的数值Table 2 Data value of basic parameters

3.3 粒子分析算法

毛羽指数如毛羽长度、根数等是纱线起毛检测过程的常用参数,常见棉纺织品的纤维毛羽通常具有黏弹性,而碳纤维纱线起毛的毛羽却不具有该特性,所以毛羽指数的相关特征难以识别。因此,针对碳纤维纱线图像,本文通过计算起毛面积来表征纱线起毛的程度。首先,理想纱线面积可由前面的算法得到,其次,利用粒子分析算法来计算纱线未起毛的区域面积,二者相减就能计算出碳纤维纱线的起毛面积。

基于Green公式计算具体的纱线未起毛区域面积A,即对封闭曲线所包含的面积A使用轮廓积分,如式(13)所示。

(13)

本文中纱线图属于离散图像,所以需要利用式(14)对式(13)离散化。

(14)

式中:Nb为边缘点的个数。通过式(14)可以得到碳纤维纱线未起毛区域的面积。

基于LabVIEW图像处理模块,碳纤维纱线图像经粒子分析算法处理后的效果如图11所示。从图11可以看出,经过粒子检测算法处理后,获得碳纤维纱线未起毛区域的面积轮廓。

图11 纱线未起毛区域检测图Fig.11 Detection figure of yarn area without fuzz

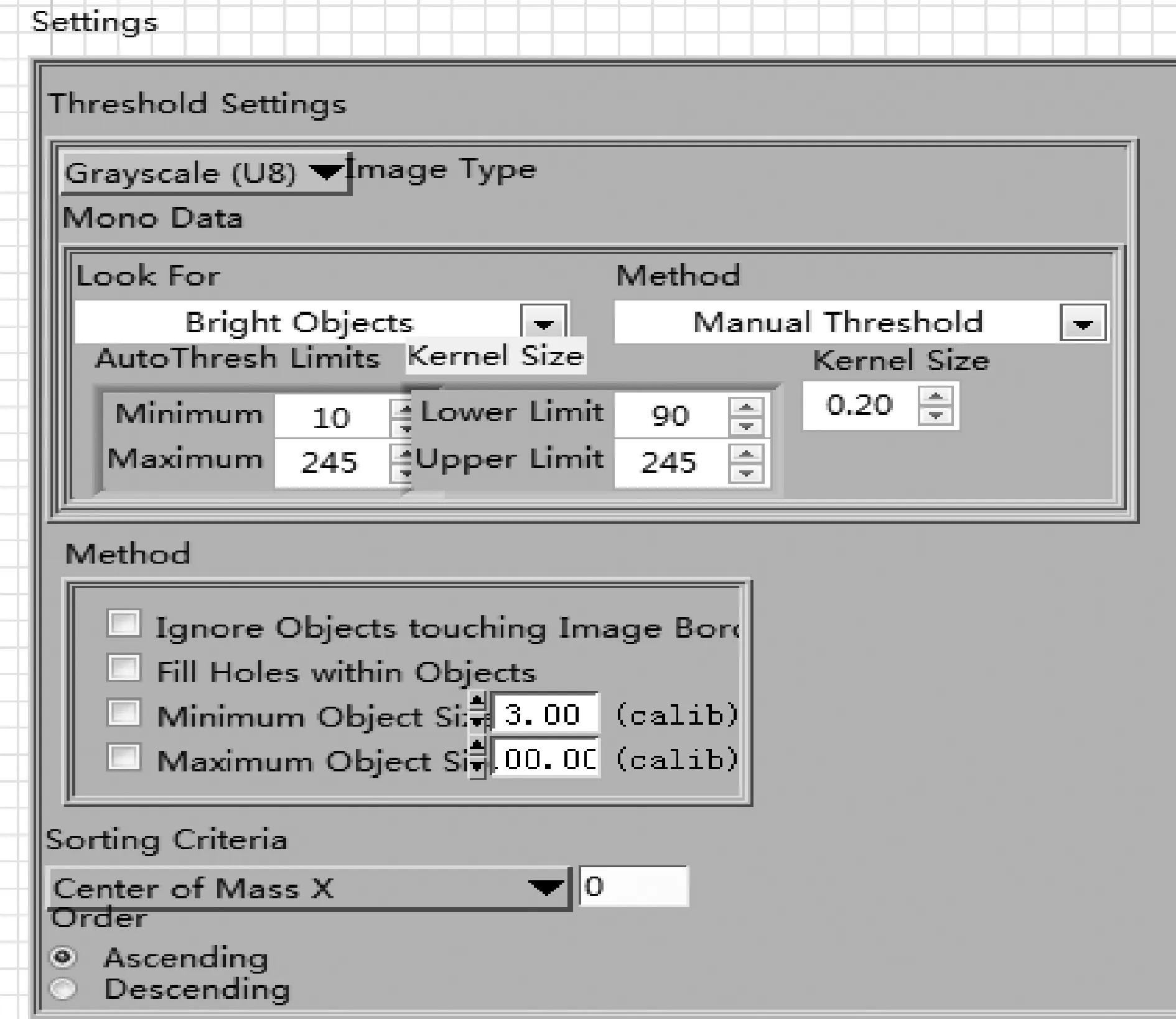

经过粒子分析算法处理,纱线起毛面积计算结果如表3所示。该面积参数可以作为碳纤维纱线损伤的一个评价标准。粒子分析算法的参数设置如图12所示。

表3 基础参数的数据值Table 3 Data value of basic parameters

图12 粒子检测参数的设置Fig.12 Parameter setting of particle detection

4 结 语

本文基于LabVIEW图像处理模块,利用摄像机获取的碳纤维织造纱线图像,探究了合适的检测算法来提取图像相应的特征,并根据这些特征分析纱线的损伤状态,获取了部分参数,如纱线是否断裂、单根纱线的边界信息、纱线起毛面积等。这些参数可以作为制定纱线损伤状态评价标准的重要参考,研究成果有助于改善织造工作环境和调整织造参数。

参 考 文 献

[1] PANIN S V,BURKOV M V,LYUBUTIN P S,et al. Fatigue damage evaluation of carbon fiber composite using aluminum foil based strain sensors[J].Engineering Fracture Mechanics,2014,129: 45-53.

[2] 王源升,朱珊珊,姚树人,等. 碳纤维表面改性及对其复合材料性能的影响[J]. 高分子材料科学与工程, 2014(2): 16-20.

[3] 彭金涛,任天斌. 碳纤维增强树脂基复合材料的最新应用现状[J]. 中国粘胶剂,2014,23(8): 48-52.

[4] 孙宝忠,顾伯洪. 碳纤维高应变率拉伸破坏形态的应变率效应性质[J]. 东华大学学报(自然科学版),2005,31(1): 124-127.

[5] CARVALHO V H,CARDOSO P J,BELSLEY M S,et al. Yarn hairiness characterization using two orthogonal directions[J]. IEEE Transactions on Instrumentation and Measurement,2009,58(3): 594-601.

[6] 景军锋,张缓缓,李鹏飞. 基于方法库的织物图像疵点检测[J]. 东华大学学报(自然科学版),2013,39(5): 650-655.

[7] CARVALHO V H,BELSLEY M S,VASCONCELOS R M,et al. Automatic yarn characterization system: Design of a prototype[J]. IEEE Sensors Journal,2009,9(8): 987-993.

[8] 梁宏伟. 纱线毛羽降低方法及图像技术检测研究[D]. 石家庄: 河北科技大学纺织服装学院,2011.

[9] 孙银银,潘如如,高卫东. 基于数字图像处理的纱线毛羽检测[J]. 纺织学报,2013,34(6): 102-106.