接箍锚定式井下节流器锚定机构性能分析及优化

2018-05-31徐建宁郑舜泽李中文席文奎卫亚明杨旭东

徐建宁, 郑舜泽, 李中文, 席文奎, 卫亚明, 杨旭东

(1.西安石油大学机械工程学院,陕西西安 710056;2.甘肃丰收机械有限公司,甘肃平凉 744003;中国石油长庆油田分公司油气工艺研究院,陕西西安 710018;4.低渗透油气田勘探开发国家工程实验室,陕西西安 710018)

目前我国各气田的气井开发多采用井下节流技术,主要是利用节流器将节流嘴带入井筒内部,从而在井下实现节流降压。但随着气井开采的深入进行,气井内部井况会发生变化,需要打捞节流器更换气嘴或调整下放深度来优化产量[1-6]。截至2017年,苏里格气田7 000余口气井中的卡瓦式节流器的综合打捞成功率不足70%,为解决此问题,国内研发了多种不同结构的节流器,包括机械压缩式节流器、活塞密封式HY-4型节流器[7]、具有整体卡瓦结构和复位弹簧的新型节流器[8]、防止积液导致失效的自动排液式节流器和正在探索研发的智能可调式节流器等[9-11],但这些节流器并没有解决因锚定机构缺陷导致的打捞成功率低的问题。

笔者在分析节流器打捞失败主要原因的基础上,结合多种其他井下工具的锚定方式,设计了一种具有全新锚定机构的井下节流器,对节流器锚定机构采用有限元方法和响应曲面优化法进行合理设计和模拟试验,验证了该锚定机构的合理性,并根据实际工况要求对其打捞性能进行了分析和优化。

1 接箍锚定式井下节流器及其锚定机构设计

1.1 设计思路

苏里格气田155口井节流器打捞失败的统计分析表明,井筒积液、打捞颈断裂和节流器掉落等原因导致的打捞失败占58.5%,其原因均为卡瓦结构缺陷。传统的卡瓦式节流器在锚定时主要利用锥面结构将卡瓦顶起从而卡在油管之内,在解封打捞时需要对节流器进行下击操作,使锥体下行撤除对卡瓦的支撑,从而完成打捞工艺。此过程不但操作困难,成功率低,还可能砸坏节流器的打捞头,造成无法打捞[10-12]。

研究发现,柱塞坐落器等井下工具很少出现打捞失败的问题,主要原因是其锚定方式的不同,该工具是依靠卡爪卡在油管接箍之间来实现锚定的。这种锚定机构不仅比卡瓦式锚定机构更加稳定,对油管几乎没有径向作用力,而且在解封打捞时无需下击操作,只需通过打捞工具串抓住打捞头上提,将卡爪从油管接箍内拔出即可完成打捞。所以,借鉴此类工具锚定方式与机械结构,可以解决现有卡瓦式节流器的打捞失败问题。

1.2 工具结构与工作原理

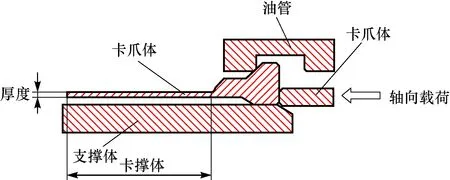

根据上述设计思路,结合气井开发实际情况,设计了一种接箍锚定式井下节流器,主要由投放机构、锚定机构和密封机构组成(见图1),依靠卡爪锚定于油管接箍槽间隙,具有易解卡、不卡死油管、不下滑和钢丝作业一趟完成打捞的特点。

图1 接箍锚定式井下节流器结构Fig.1 Structure of the coupling anchor type downhole throttle

接箍锚定式井下节流器锚定机构包含4个卡爪(见图2),具体工作原理如下:

1) 下放。卡套套在卡爪四周并将其下压,钢丝绳连接下放头,使节流器顺利下放。

2) 锚定。到达指定位置时,急停上提,将卡套甩开释放卡爪,卡爪张开后卡在接箍之内,然后下击节流器,使卡爪内部的支撑体下行撑住卡爪不会回收,同时完成节流器的丢手。

3) 打捞。打捞器通过钢丝绳连接下入井中并抓住节流器打捞头,上提,将卡爪内的支撑体提出,在打捞过程中卡爪失去支撑作用会被油管接箍压缩回收,这样依次通过每一个接箍,即可提出节流器。

图2 接箍锚定式井下节流器锚定机构Fig.2 The anchor mechanism of coupling anchor type downhole throttle

2 锚定机构锚定性能分析

由接箍锚定式井下节流器的工作原理可知,由于锚定机构发生改变,节流器锚定和打捞的工作方式较卡瓦式节流器有很大不同。所以,在该节流器下井投产之前,需要利用有限元分析法,针对接箍锚定式锚定机构的工作性能给出理论上的计算和优化,以期能提早发现和解决问题,提高作业的成功率。

2.1 整体受力

接箍锚定式井下节流器的锚定机构在锚定时,主要受力由节流压差产生,并通过卡爪体传到卡爪上,从而卡在油管接箍里,所以在进行锚定机构整体接触应力分析时,对卡爪体施加轴向载荷来分析各部件的受力情况(见图3)。

图3 接箍锚定式井下节流器锚定机构受力分析Fig.3 Forces analysis on the anchor mechanism of the coupling anchor type downhole throttle

实际生产中节流压差最大可达35 MPa,节流器最大直径为62.0 mm,在计算过程中将压力换算为载荷,确定轴向载荷为75 kN。

2.2 边界条件的确定

锚定机构对卡爪、支撑体下表面和油管上表面施加轴向约束,限制卡爪与油管的轴向移动,支撑体与卡爪及卡爪体与卡爪的接触面起到约束支撑体与卡爪的径向位移的作用。施加环向约束,约束3个构件在z和y方向上的位移。在给定温度条件下,金属接触面摩擦系数取0.15。

2.3 有限元模型

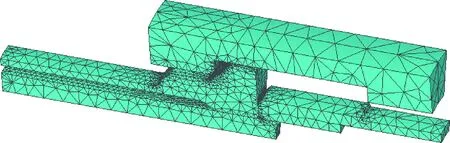

根据轴对称的特点,取一个卡爪系统(即锚定机构的四分之一)进行有限元建模,根据该节流器锚定机构的相关技术参数:卡爪长度为60.0 mm,卡爪厚度为2.5 mm,其有限元模型及网格划分如图4所示。

图4 锚定机构三维有限元模型及网格划分Fig.4 3D finite element model and meshing of anchor mechanism

2.4 锚定性能分析结果

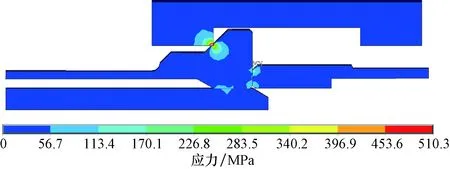

在给定节流压差35 MPa和原设计结构参数条件下对上述有限元模型进行计算,结果如图5所示,各部件受到的最大应力均小于各部件材料屈服强度,且与油管之间的径向力在合理范围内,不会卡死油管,也不会下滑,锚定性能良好。

图5 给定参数下锚定机构所受应力分布Fig.5 Stress distribution of anchor mechanism under the given parameters

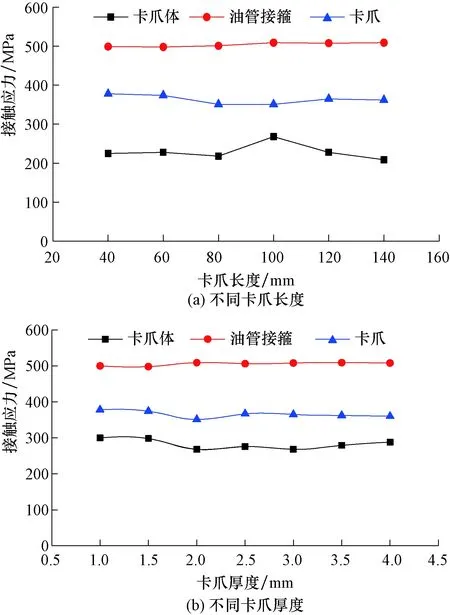

改变卡爪长度和厚度,进行了多组试验,得到不同卡爪长度和厚度条件下锚定机构各部分所受最大应力的变化规律,如图6所示。

图6 卡爪长度和厚度的变化对锚定机构最大应力的影响Fig.6 Effect regularity of the length and thickness of jaw on the maximum stress of the anchor mechanism

由图6可知,卡爪的长度、厚度的变化对锚定机构锚定时各部件所受最大应力的影响不大,且均在安全可靠的范围内,证明后续优化时改变卡爪长度、厚度不会影响锚定机构的锚定性能。

3 锚定机构打捞性能分析及优化

3.1 影响打捞性能的因素分析

根据该锚定机构的结构特点,结合节流器的打捞工作原理,从理论上讲,打捞该节流器所需的打捞力至少应等于或大于将卡爪从油管接箍中拉出所需的力,即锚定机构的最小打捞力。

为了计算最小打捞力,以锚定机构有限元模型为基础,去掉卡爪体和支撑体,在卡爪的端部施加打捞载荷,计算过程中逐步增加打捞载荷,当卡爪完全从接箍脱离时(该状态如图7所示),所施加载荷的4倍即为该节流器的最小打捞力。经计算,在原始参数条件下,该节流器的最小打捞力为2.4 kN。改变卡爪长度和厚度进行了多组试验,发现最小打捞力会随之改变。所以,研究卡爪长度和卡爪厚度对最小打捞力的影响规律,可以减小最小打捞力,从而优化节流器打捞性能。

图7 卡爪被拉出接箍时的应力分析Fig.7 Stress analysis while the jaw is pulled out of the tubing coupling

但是,根据节流器锚定的工作原理,在实际的钢丝下放作业过程中,为了达到节流器锚定要求及丢手要求,在卡爪与卡套脱开并卡入接箍时,还需要用振击器对节流器向下振击,从而使支撑体下行并振断丢手销钉。根据现场实际情况,在这过程中,卡爪会受到最大可达5.0 kN的下击力,并在油管接箍下方处发生碰撞,其状态如图8所示。

图8 卡爪与油管接箍碰撞时的应力分析Fig.8 Stress analysis while the jaw collides with tubing coupling

从图8可以看出,卡爪臂与卡爪头之间发生了明显的弯曲,为了保证卡爪性能的稳定,卡爪这时所受到的最大应力至少应该小于其材料的破坏强度980 MPa,才能保证卡爪不发生断裂。计算结果表明,原始参数条件下向下振击节流器对卡爪造成的最大应力为896 MPa,已经十分接近破坏值。

综上所述,优化节流器锚定机构的打捞性能时,不能只追求最小打捞力的最小化,还要考虑节流器向下振击过程中卡爪受到的最大应力的最小化,这样才能使锚定机构的性能更加稳定。所以,研究卡爪长度、厚度与最小打捞力和卡爪受到的最大应力之间的影响变化规律,加以综合考虑,才能找到最合理的结构参数,完成节流器锚定机构打捞性能的优化。然而,模拟试验中发现其变化规律较为复杂,且属于双目标优化问题,所以考虑采用响应曲面优化法,进行科学合理的试验设计,探寻其中的数学规律,并完成优化计算。

3.2 试验设计及模拟结果

响应曲面法是通过一系列试验对多个变量影响的一个或多个响应问题进行建模和分析的有效方法,可将复杂的函数关系利用多元二次回归的方法来拟合,计算相对简单,是降低试验次数、提高试验质量和解决参数优化问题的一种分析方法。本次优化采用其中的中心组合设计法,该方法对因素和水平的组合具有广泛的适用性,具有可旋转性、模型稳健性及试验次数少等特点,且该方法得到的回归方程与实际结果具有良好的拟合性[12-14]。

在本次设计中,卡爪长度和厚度为独立变量,通过二次回归正交旋转中心组合试验,寻求最小打捞力和卡爪最大应力这2个响应随卡爪长度和厚度2个参数的变化规律,从而得到满足卡爪最佳工作性能的参数组合。不同因素相应的试验水平及取值见表1。

表1 中心组合设计因素水平表Table 1 Central combination design factors and level

对于计算最小打捞力和卡爪所受最大应力的模拟试验,分别需要进行9组,其结果以及试验安排见表2。

3.3 各因素的响应曲面分析及优化

根据表2中数据,利用最小二乘法对试验结果进行拟合,可以得到节流器最小打捞力和卡爪所受最大应力的二次回归模型为:

表2 中心组合设计及模拟结果Table 2 Central combination design and simulation results

X=0.902-0.019l+0.627h+0.000 122l2+

0.191 9h2-0.006 4lh

(1)

Y=4 061-0.820l-2 074h+0.025 8l2+

314.7h2-0.333lh

(2)

式中:X为最小打捞力,kN;Y为卡爪所受最大应力,MPa;l为卡爪长度,mm;h为卡爪厚度,mm。

利用决定系数检验2个回归模型的拟合程度,模型(1)的决定系数为0.951 1,说明该模型能解释95.11%响应值最小打捞力的变化;模型(2)的决定系数为0.961 8,说明该模型能解释96.18%响应值卡爪所受最大应力的变化。2个模型的预测值与试验值之间都具有很好的相关性,拟合程度较高;另外,可以看出,卡爪长度、卡爪厚度对最小打捞力和卡爪所受最大应力的影响都很显著。

卡爪长度和厚度对节流器最小打捞力的交互影响结果如图9所示。从图9可以看出,随着卡爪长度增大和卡爪厚度减小,最小打捞力会明显下降,且卡爪长度越小,卡爪厚度的变化对最小打捞力的影响会越显著;相反,卡爪长度越大,卡爪厚度对最小打捞力的影响趋势会越小;同时,卡爪厚度越大,卡爪长度对最小打捞力的影响会越显著,且当卡爪厚度小于2.0 mm时,卡爪长度对最小打捞力的影响很小。

图9 各因素对最小打捞力交互影响的规律Fig.9 Law of interaction of various factors on the minimum retrieving force

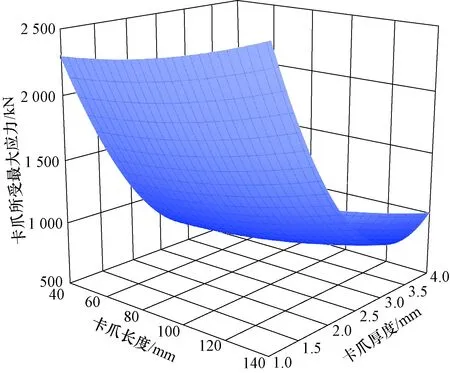

卡爪长度和厚度对卡爪所受最大应力的交互影响结果如图10所示。从图10可以看出,随着卡爪厚度减小,卡爪所受最大应力增大明显;卡爪长度增大,也会导致卡爪所受最大应力增大,但影响不显著;卡爪厚度在区间(1.0,2.5)时对卡爪所受最大应力的影响更为显著,而在区间(2.5,4.0)时对卡爪所受最大应力的影响相对较小。

图10 各因素对卡爪所受最大应力交互影响的规律Fig.10 Law of interaction of various factors on the maximum stress on the jaw

对于该双目标优化问题,认为最小打捞力和卡爪所受最大应力同等重要,且所占权重也相等,并利用数学统计软件Minilab中基于遗传算法的响应优化器在卡爪长度区间(40,140)和厚度区间(1,4)来寻找最小打捞力、卡爪所受最大应力的最优解,最终解得其最佳工艺参数为:卡爪长度95.6 mm,卡爪厚度2.9 mm,此时节流器最小打捞力和卡爪所受最大应力的预测值分别为1.9 kN和746 MPa。有限元模拟计算结果表明,在该卡爪参数下,节流器最小打捞力为1.9 kN,卡爪所受最大应力为732 MPa,与预测结果相差不大,表明优化结果良好。

4 结论与建议

1) 接箍锚定式井下节流器锚定机构在原始参数条件下的锚定性能良好,在极限压差35 MPa条件下各部件所受应力均在安全合理范围内,且在给定区间内改变卡爪长度和卡爪厚度不会影响节流器的锚定性能,具有继续优化的潜力。

2) 建立了卡爪长度、厚度与最小打捞力和下击对卡爪造成的最大应力之间的数学模型,该模型可以预测不同卡爪几何参数下卡爪的最小打捞力和卡爪所受最大应力。

3) 通过对卡爪长度和厚度的最佳参数优化组合,将节流器锚定机构最小打捞力从2.4 kN降低至1.9 kN,卡爪受到的最大应力从896 MPa降低至732 MPa,节流器的打捞性能得到明显优化,且可靠性更强。

4) 理论分析表明,接箍锚定式井下节流器的锚定机构具有良好的工作性能,但真正的工作性能还要根据今后的实际应用情况进行评价。

参 考 文 献

[1] 王京舰,王一妃,管磊磊,等.神木气田产水气井井下节流参数优化设计[J].断块油气田,2017,24(1):101-104.

WANG Jingjian,WANG Yifei,GUAN Leilei,et al.Optimal design of downhole throttling parameters for water produced gas well in Shenmu Gas Field[J].Fault-Block Oil & Gas Field,2017,24(1):101-104.

[2] 宋中华,张士诚,王腾飞,等.塔里木油田高压气井井下节流防治水合物技术[J].石油钻探技术,2014,42(2):91-96.

SONG Zhonghua,ZHANG Shicheng,WANG Tengfei,et al.Downhole throttling technology for gas hydrate prevention in deep gas wells of Tarim Oilfield[J].Petroleum Drilling Techniques,2014,42(2):91-96.

[3] 王锦昌.东胜气田井下节流参数优化方法及其应用[J].天然气勘探与开发,2017,40(2):50-55.

WANG Jinchang.Downhole throttling parameter optimization method and its application in Dongsheng Gas Field[J].Natural Gas Exploration and Development,2017,40(2):50-55.

[4] 李荣峰.井下节流工艺在徐深气田的试验应用[J].天然气技术与经济,2012,6(1):45-47.

LI Rongfeng.Application of downhole choke technology to Xushen Gasfield[J].Natural Gas Technology and Economy,2012,6(1):45-47.

[5] 张守良,马发明.天然气井下节流技术[M].北京:石油工业出版社,2015:85-98.

ZHANG Shouliang,MA Faming.Natural gas downhole throttling technology[M].Beijing:Petroleum Industry Press,2015:85-98.

[6] 徐建宁,单勇,王维旭,等.石油钻采机械[M].青岛:中国石油大学出版社,2015:244-267.

XU Jianning,SHAN Yong,WANG Weixu,et al.Oil drilling & production machinery[M].Qingdao:China Petroleum University Press,2015:244-267.

[7] 谷成义,冯朋鑫,王晓荣,等.HY-4型节流器在苏里格气田的应用[J].石油钻采工艺,2010,32(4):120-122.

GU Chengyi,FENG Pengxin,WANG Xiaorong,et al.Application of HY-4 down-hole choke in Sulige Gas Field[J].Oil Drilling & Production Technology,2010,32(4):120-122.

[8] 胡丹,侯治民,滕汶江,等.新型活动式井下节流器的研制及应用[J].石油钻采工艺,2014,36(3):123-125.

HU Dan,HOU Zhimin,TENG Wenjiang,et al.Development and application of a new mobile-type downholechoke[J].Oil Drilling & Production Technology,2014,36(3):123-125.

[9] 许剑,赵哲军.川西气田井下节流推广技术瓶颈及解决方案[J].中外能源,2017,22(4):43-46.

XU Jian,ZHAO Zhejun.Bottleneck and solutions of downhole throttling technology popularization in West Sichuan Gas Field[J].Sino-Global Energy,2017,22(4):43-46.

[10] 喻成刚,张华礼,邓友超.新型井下节流器研制及应用[J].钻采工艺,2008,31(4):91-93.

YU Chenggang,ZHANG Huali,DENG Youchao.Development and application of new downholethrottle[J].Drilling & Production Technology,2008,31(4):91-93.

[11] 蒋发光,梁政,李莲明,等.73 mm油管用井下节流器卡定系统研究[J].石油矿场机械,2010,39(11):49-52.

JIANG Faguang,LIANG Zheng,LI Lianming,et al.Study of downhole choke’s slips system in 73 mm oil piple[J].Oil Drilling & Production Technology,2010,39(11):49-52.

[12] 李韩博,杨明顺,李言,等.响应曲面法在SPIF表面粗糙度预测及多目标优化中的应用[J].机械科学与技术,2017,36(12):1896-1905.

LI Hanbo,YANG Mingshun,LI yan,et al.Application of responses surface methodology in prediction and multi-objective optimization of surface roughness in SPIF[J].Mechanical Science and Technology for Aerospace Engineering,2017,36(12):1896-1905.

[13] 刘东雷,申长雨,刘春太,等.基于响应曲面法与改进遗传算法的RHCM成型工艺优化[J].机械工程学报,2011,47(14):54-61.

LIU Donglei,SHEN Changyu,LIU Chuntai,et al.Efficient process parameters optimization of rapid heat cycling molding technology based on response surface methodology and improved genetic algorithm[J].Journal of Mechanical Engineering,2011,47(14):54-61.

[14] CAMPATELLI G,LORENZINI L,SCIPPA A.Optimization of process parameters using a response surface method for minimizing power consumption in the milling of carbon steel[J].Journal of Cleaner Production,2014,66:309-316.