非均质地层锥形辅助切削齿PDC钻头设计与试验

2018-05-31汪为涛

汪为涛

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257000)

PDC钻头在均质地层中破岩效率高、使用寿命长,在石油钻井中得到了广泛应用。然而,PDC钻头在非均质地层中使用效果比较差,主要原因是PDC切削齿抗冲击性和攻击性较差,冲击损坏和破岩效率低容易导致PDC钻头的使用寿命短,钻速慢。为了提高PDC钻头在非均质地层的破岩效率、延长使用寿命,技术人员针对非均质地层特点,在新型PDC齿、刀翼设计、布齿和水力参数等方面进行了诸多优化[1-5]。国外学者研究发现,机械振动是导致钻头失效和进尺少的主要原因,斯伦贝谢公司为了解决常规PDC钻头钻进时因振动而影响钻进效率的问题,研制了锥形聚晶金刚石复合片(CDE);Novatek International公司的D.R.Hall等人试制出以锥形齿为主要切削元件的钻头[2],在实验室内钻进Sierro花岗岩等岩石,钻进速度高达21.33 m/h,表明新型锥形齿钻头具有极高的破岩效率。锥形齿作为主切削元件的钻头在钻进初期破岩效率高,但是在长时间钻进非均质地层时,随着锥形齿的损伤,钻进过程中产生的岩脊不能被有效的破碎,导致破岩效率相对较低[6-7]。笔者结合锥形齿的犁削破岩机制和常规PDC钻头井底覆盖全面的优势,将PDC钻头和锥形齿钻头结合,设计了一种相邻2个刀翼的后排齿分别布置锥形齿与PDC齿的PDC钻头,并分别在黔北丁页5井和渝西足202-H1井的非均质地层进行了现场试验,表现出较高的破岩效率。

1 锥形齿破岩机理及特点

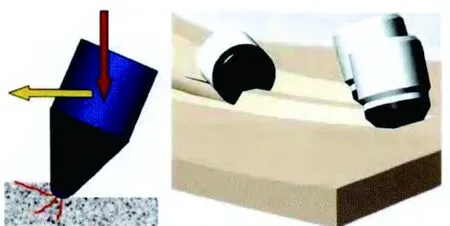

锥形齿的破岩方式与常规PDC齿的剪切式破岩相比既有相似之处,又有很大的不同。相似之处在于二者都是在轴向力和扭矩作用下连续旋转破岩,不同之处在于锥形齿是以前倾角的角度将岩石犁出沟槽,再从切向上将岩石剥离母体,同时在侧向上对岩石产生挤压破坏作用[8-9],如图1所示。

图1 锥形齿破岩示意Fig.1 Schematic of rock breaking with conical cutter

锥形齿具有切向受力小的特点,在吃入深度相同的条件下,锥形齿受到的切向力约为复合片的一半。齿的切向力小,钻头旋转扭矩和扭转振动产生的冲击载荷就小,因此用锥形齿代替常规PDC齿,可以提高PDC钻头的抗冲击性能。

2 设计原理

PDC钻头的破岩方式属于剪切破岩,而锥形齿钻头的破岩方式属于犁削破岩,因此,结合二者的特点和优势,设计适用于非均质地层的锥形辅助切削齿PDC钻头。

锥形辅助切削齿PDC钻头采用了PDC齿和锥形齿主辅切削元件混合的切削结构,且相邻的2个刀翼后排齿分别布置锥形齿与PDC齿。钻头后排齿均布置在PDC主齿之后(约15.0~30.0 mm),锥形齿出露高度比PDC主齿低2.0 mm,PDC后排齿出露高度比PDC主齿低3.0 mm,钻进初期只有PDC主齿参与切削,当钻遇非均质地层时,由于前排主齿磨损或者受力载荷增大,锥形齿开始接触地层破岩,一方面降低了PDC齿上的钻压及扭转力,减小热磨损和冲击作用对PDC齿的破坏;另一方面锥形齿刻划犁削地层形成裂纹,PDC齿随后切削已卸载内聚力的岩石,这时PDC齿所需的切削力远低于常规PDC齿切削地层时的力,因此可以以较低的扭矩切削岩石;锥形齿在钻进非均质地层后期,锥顶磨损后破岩效率降低。此时,相邻刀翼的PDC后排齿接触地层,一方面新复合片的切削刃非常锋利,有利于提高钻头钻进后期钻速,另一方面能够延长钻头的使用寿命。切削齿离钻头轴线越远,旋转钻进时线速度越大,承受的动载荷越大、热磨损速度越快,因而越容易损坏。因此,锥形辅助切削齿PDC钻头在钻头鼻部外侧主切削齿后面布置锥形齿和普通PDC圆齿,不仅能提高破岩效率,还能起到保护PDC主切削齿的作用,延长PDC钻头使用寿命。

3 钻头设计

锥形辅助切削齿PDC钻头在钻进非均质地层时,钻头的切削结构方式、稳定性和地层适应性具有十分密切的联系[10],因此针对非均质地层岩性特点,采用等磨损和等切削原则,在拟合3种基本轮廓理论曲线方程的基础上,结合钻头设计经验,进行了适用于非均质地层的PDC钻头个性化设计[11-12]。

3.1 冠部剖面形状设计

冠部剖面设计为中等深度内锥结构(内锥角为165°),双圆弧冠部轮廓和较大的冠顶半径(冠顶半径为75.0 mm)。中等深度的内锥结构一方面能抵抗一部分钻头所受的横向力,保持钻头的稳定性;另一方面能确保定向钻进时钻头具有较强的侧向切削能力。双圆弧冠部轮廓剖面一是使钻头表面尽可能有效地布置切削齿;二是使钻头从鼻部切削齿到保径切削齿能够圆滑地过渡。较大的冠顶半径可以确保钻头在钻进非均质地层时切削齿受力较均匀,避免单齿受力过大而先期损坏。

3.2 布齿设计

钻头前排齿的部分PDC切削齿(心部切削齿除外)设计分布在钻头冠部端面上不同的同心圆环上。这一径向布齿方式使钻头在钻进过程中产生不平滑的井底,PDC切削齿在钻进中会撞击相邻的岩石凸起环带,产生一个与偏移方向相反的稳定力,从而提高钻头整体的稳定性。

钻头后排齿与前排主齿出露度关系为前排主齿>锥形齿>后排常规齿。该PDC钻头后排齿的布齿方式如图2所示。

3.3 刀翼结构、切削齿参数及喷嘴设计

针对非均质地层特点,钻头的刀翼设计为稳定性较强的六刀翼结构(3个长刀翼、3个短刀翼),长刀翼与短刀翼相邻排列,不仅能提高钻头的稳定性,还能优化切削齿的分布。采用螺旋刀翼和螺旋保径设计,螺旋刀翼能降低钻头的回旋作用,提高钻头钻进非均质地层时的稳定性;螺旋保径能增加保径长度和面积,增大钻头与井壁接触面,提高钻头工作时的稳定性[13-15]。

图2 锥形辅助切削齿PDC钻头三维模型Fig.2 Top view of the 3D model of the new type PDC bit

PDC钻头应用结果表明,φ16.0 mm复合片在非均质地层使用效果较好,所以锥形辅助切削齿钻头主切削齿选用φ16.0 mm复合片。3个短刀翼后排齿采用设计的锥形齿,3个长刀翼后排齿采用常规的φ13.0 mm PDC复合片。主切削齿从钻头中心向外方向依次采用10°~20°后倾角设计,以降低对钻头的冲击力。

锥形辅助切削齿PDC钻头的水力结构由8个φ12.0 mm常规喷嘴组成,并利用模拟软件对钻进过程中岩屑翻移、运移、举升能力及钻头冷却与清洗情况进行分析,实现井底流场全覆盖。

4 现场试验

2017年3月,在黔北丁页5井韩家店组和石牛栏组非均质地层中进行了φ311.1 mm锥形辅助切削齿PDC钻头(PK6255SJZ型钻头)现场试验;9月,在渝西足202-H1井飞仙关组至茅口组非均质地层再次进行了锥形辅助切削齿PDC钻头现场试验。

4.1 丁页5井

丁页5井是部署在川东南丁山构造的一口页岩气预探井,页岩气埋藏较深,地质条件复杂,地层压力系数变化大。该井的韩家店组、石牛栏组地层岩性以灰岩和泥岩为主,地层软硬交错频繁,属极不均质地层。采用常规PDC钻头钻进该段地层时钻头使用寿命短,钻进效率低,出井钻头磨损严重,切削齿的主要失效形式为冲击损坏。

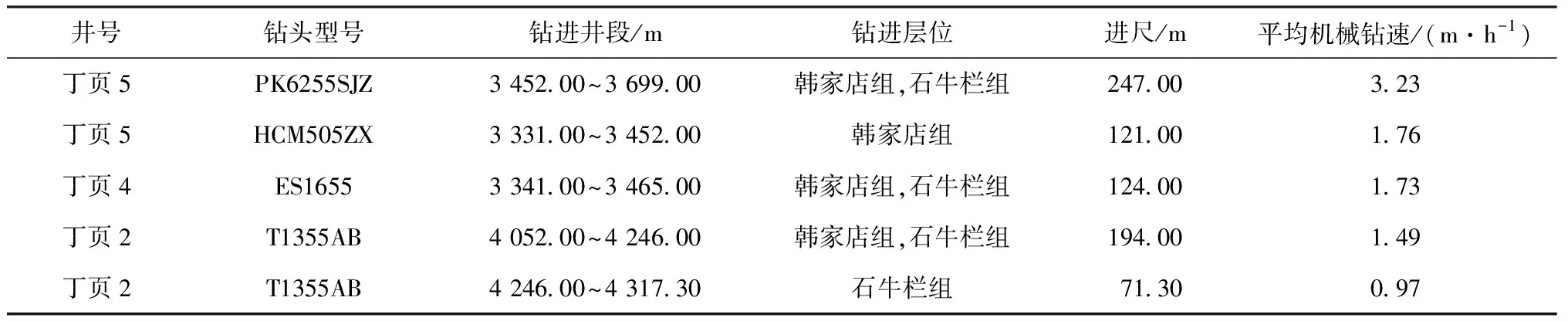

丁页5井φ311.1 mm定向段首先应用进口钻头钻进,钻进井段为3 331.00~3 452.00 m(韩家店组),进尺121.00 m,机械钻速1.76 m/h,起出钻头新度60%;随后下入新研制的PK6255SJZ型钻头,钻进井段为3 452.00~3 699.00 m,后因钻具原因起钻,钻头出井新度90%以上,进尺247.00 m,平均机械钻速3.23 m/h。该PDC钻头进尺与同井同层位进口钻头相比提高104.1%,机械钻速提高83.5%,较邻井丁页4井机械钻速提高86.7%(见表1,表中HCM505ZX型钻头为进口钻头)。

出井后的钻头检测结果表明,钻头内锥有一颗齿发生齿崩,说明该地层对钻头的冲击性强;多颗锥形齿顶部磨损了1.5 mm,而前排齿完好。分析认为,钻进非均质地层时锥形齿起到了辅助破岩的作用,但其应力点集中,锥顶位置金刚石含量低,很容易受到磨损;相邻刀翼的常规PDC后排齿完好,既保证了钻进后期钻头的高效钻进,也进一步保护了钻头。

表1 丁页5井与邻井破岩效果对比Table 1 Comparison of the rock breaking effects in Well Dingye 5 and that from adjacent wells

4.2 足202-H1井

PK6255SJZ型锥形辅助切削齿PDC钻头在渝西大足地区足202-H1井飞仙关组、龙潭组和茅口组的砂泥岩及灰岩互层的非均质地层直井段进行了试验,钻头钻进井段为2 708.00~3 043.00 m,进尺335.00 m,机械钻速1.92 m/h,起出钻头新度90%。该只钻头进尺较邻井同层位进口钻头提高44.4%,机械钻速提高47.7%,创造该区块同层位单只钻头最高进尺及最高机械钻速2项纪录(见表2,表中MM55DH型和MDS1716LUBPX型钻头为进口钻头)。

表2 足202-H1井与邻井破岩效果对比Table 2 Comparison of rock breaking effects in Well Zu202-H1 and that from adjacent wells

5 结论与建议

1) 锥形辅助切削齿PDC钻头既有PDC钻头破岩效率平稳的特点,又有锥形齿钻头破岩效率高、抗冲击性能强的特点,钻进非均质地层时既能延长钻头使用寿命,又能提高破岩效率。

2) 现场试验情况表明,锥形辅助切削齿PDC钻头能适应非均质地层破岩的要求,机械钻速与常规PDC钻头相比大幅提高。

3) 建议根据实际地层情况、井型以及钻井参数等,对锥形辅助切削齿钻头的布齿密度和前排齿、锥形齿与后排齿等三者的高度差等进行进一步优化。

参 考 文 献

[1] 邹德永,郭玉龙,赵建,等.锥形PDC单齿破岩试验研究[J].石油钻探技术,2015,43(1):122-125.

ZOU Deyong,GUO Yulong,ZHAO Jian,et al.Experimental study on rock breaking of conical PDC cutter[J].Petroleum Drilling Techniques,2015,43(1):122-125.

[2] 杨顺辉.锥形PDC齿钻头的研制及室内试验评价[J].石油机械,2015,43(2):14-17.

YANG Shunhui.Development and laboratory tests evaluation of PDC bit with conical cutter[J].China Petroleum Machinery,2015,43(2):14-17.

[3] 闫炎,管志川,玄令超,等.复合冲击条件下PDC钻头破岩效率试验研究[J].石油钻探技术,2017,45(6):24-30.

YAN Yan,GUAN Zhichuan,XUAN Lingchao,et al.Experimental study on rock breaking efficiency with a PDC bit under conditions of composite percussion[J].Petroleum Drilling Techniques,2017,45(6):24-30.

[4] 孙源秀,邹德永,徐城凯,等.锥形聚晶金刚石复合片(PDC)齿与常规PDC齿破岩效果对比试验[J].科学技术与工程,2015,36(4):159-162.

SUN Yuanxiu,ZOU Deyong,XU Chengkai,et al.Contrast experiment on conical PDC cutter and conventional PDC cutter[J].Science Technology and Engineering,2015,36(4): 159-162.

[5] 孙明光,张云联.新型PDC钻头设计[J].石油钻采工艺,2000,22(2):31-34.

SUN Mingguang,ZHANG Yunlian.Novel PDC bit design to optimize its performance in multi-interbeded formation[J].Oil Drilling & Production Technology,2000,22(2):31-34.

[6] 邹德永,孙源秀,徐城凯,等.锥形齿PDC钻头台架试验研究[J].中国石油大学学报(自然科学版),2015,39(2):48-52.

ZOU Deyong,SUN Yuanxiu,XU Chengkai,et al.Experimental study on bench test of stinger PDC bit[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(2):48-52.

[7] 王福修,田京燕.PDC钻头稳定性技术研究[J].石油矿场机械,2002,31(2):7-10.

WANG Fuxiu,TIAN Jingyan.The technology study on PDC bit stability[J].Oil Field Equipment, 2002,31(2):7-10.

[8] 朱宽亮,周岩,胡中志.PDC-牙轮复合钻头在南堡油田大斜度井的应用[J].石油钻探技术,2017,45(6):60-64.

ZHU Kuanliang,ZHOU Yan,HU Zhongzhi.Application of a PDC-roller hybrid bit in highly-deviated wells of the Nanpu Oilfield[J].Petroleum Drilling Techniques,2017,45(6): 60-64.

[9] 豆宁辉,杨顺辉.锥形PDC齿破岩机理仿真研究[J].石油矿场机械,2015,44(11):12-17.

DOU Ninghui,YANG Shunhui.Simulation research of conical PDC cutter rock-breaking mechanism[J].Oil Field Equipment,2015,44(11):12-17.

[10] 查春青,柳贡慧,李军,等.复合冲击破岩钻井新技术提速机理研究[J].石油钻探技术,2017,45(2):20-24.

ZHA Chunqing,LIU Gonghui,LI Jun,et al.The rock breaking mechanism of the compound percussive-rotary drilling method with a PDC bit[J].Petroleum Drilling Techniques,2017,45(2):20-24.

[11] 孙源秀,邹德永,郭玉龙,等.切削-犁削混合钻头设计及现场应用[J].石油钻采工艺,2016,38(1):53-56.

SUN Yuanxiu,ZOU Deyong,GUO Yulong,et al.Design and field application of plow-cutting PDC bit[J].Oil Drilling & Production Technology,2016,38(1):53-56.

[12] 柳贡慧,李玉梅,李军,等.复合冲击破岩钻井新技术[J].石油钻探技术,2016,44(5):10-15.

LIU Gonghui,LI Yumei,LI Jun,et al.New technology with composite percussion drilling and rock breaking[J].Petroleum Drilling Techniques,2016,44(5):10-15.

[13] 邓勇,陈勉,金衍,等.冲击作用下岩石破碎的动力学特性及能耗特征研究[J].石油钻探技术,2016,44(3):27-32.

DENG Yong,CHEN Mian,JIN Yan,et al.Investigation of the dynamic characteristics and energy consumption for breaking rocks using the impact load[J].Petroleum Drilling Techniques,2016,44(3):27-32.

[14] 刘亚军,王晓鹏,王昆剑,等.绥中36-1油田新型钻头的优化设计及应用[J].断块油气田,2011,18(5): 669-671.

LIU Yajun,WANG Xiaopeng,WANG Kunjian,et al.Optimization design and application of new drill bit in SZ 36-1 Oilfield[J].Fault-Block Oil & Gas Field,2011,18(5):669-671.

[15] 关舒伟.新型孕镶金刚石钻头研制及试验[J].石油钻探技术,2015,43(4):129-132.

GUAN Shuwei.Development and testing of a new type of diamond-impregnated bits[J].Petroleum Drilling Techniques,2015,43(4):129-132.