跨座式单轨集电装置接触压力测试方法研究与设计

2018-05-31任光胜

何 伟 任光胜

(重庆大学机械工程学院,重庆400044)

0 引言

集电装置作为轨道交通车辆的能源输入装置以及电力系统的重要组成部件,关系到轨道车辆运行的可靠性、安全性。跨座式单轨车辆集电装置安装在车辆底部转向架两侧面,通过气动顶升装置和弹簧复位装置与PC轨道梁两侧接触网接触与分离,实现车辆直流电源的接入与断开。与地铁、高铁等轨道车辆集电装置安装在车顶受取电流的方式不同,单轨车辆接触网被固定在轨道上,集电装置与接触网为刚性接触,工作环境并不理想。

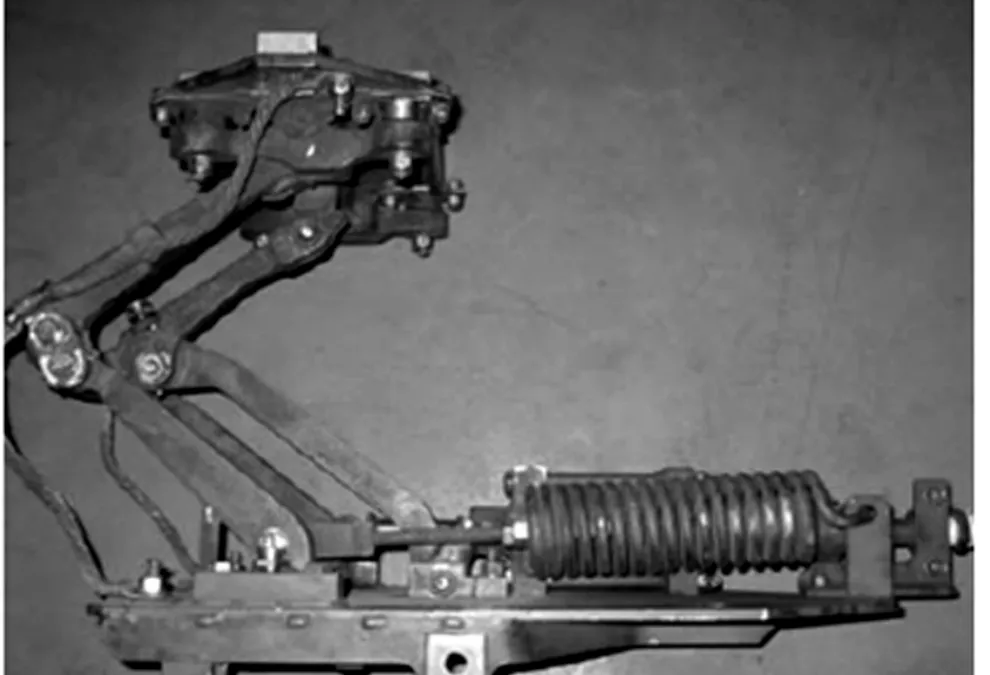

日本原装进口的KC118/218型集电装置如图1所示。国产化SCG-100型单臂集电装置如图2所示,其结构和原装进口的集电装置相似,具有结构简单、安装方便、运行可靠的特点[1]。

图1 KC118/218型集电装置

图2 SCG-100型单臂集电装置

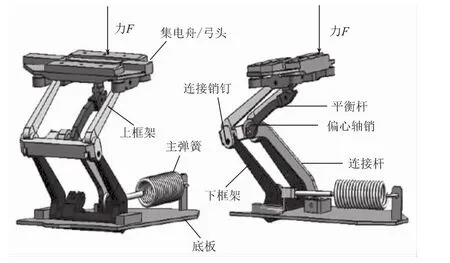

集电装置分为正极(+)和负极(-)两类。正极(+)用集电装置采用电磁阀解钩装置释放吊钩,利用弹簧自身的弹力升弓,降弓则是采用气缸。负极(-)用集电装置没有装备自动升弓和自动降弓装置,升弓过程与正极(+)一样,降弓过程则是手动操作实现。集电装置设计的最高时速为100 km/h,额定工作电压为1 500 V(DC),额定电流为400 A(DC),工作气压为0.35~0.5 MPa,质量为15 kg。集电装置主要组成结构如图3所示。

图3 集电装置各组成部分

1 测试原理

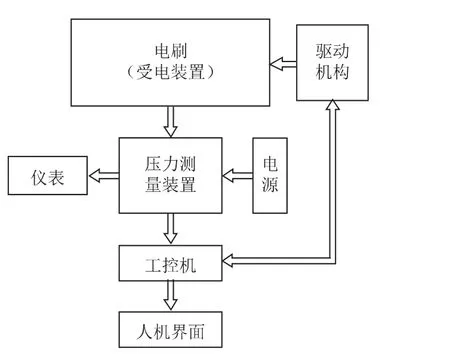

根据跨座式单轨车辆的检修规程,集电装置在检修后,需要做各种性能试验,其中最为重要的就是接触压力试验。为了模拟真实的运动情况,本文采用相对运动法,固定集电装置不动,通过步进电机与丝杠配合形成二维移动平台,驱使测力装置与集电装置接触并相对运动。

为了防止接触网与集电舟上的受电滑块在同一位置长时间接触,使得受电滑板磨损不均匀,跨座式单轨PC梁两侧的接触网并不是我们视觉上所见的直线设计,而是呈“之”字型设计[2]。但是在进行集电装置性能试验时没有办法在集电装置运动下与静止的接触网接触,只能反向模拟两者的相对运动,通过接触网替代模块的运动与固定在试验台上的集电装置接触,由压力传感器将集电装置的受电滑块在不同工作高度和速度下对接触网的接触压力转变成电信号,再将压力传感器转换所得的电信号送到仪表显示和送到工控机进行显示、处理和保存。接触压力试验原理如图4所示。

集电装置对接触网的接触压力试验分为静接触压力测试和动接触压力测试。

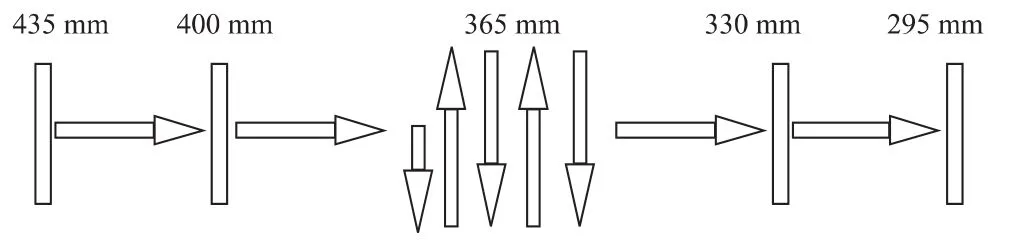

静接触压力是为了模拟车辆集电舟上的受电滑板在静止状态下与接触网的接触压力,主要采用简单点测量的方式,通过步进电机控制集电装置伸缩高度测量出集电装置伸缩高度分别位于295 mm、330 mm、365 mm、400 mm和435 mm时的接触压力。

图4 接触压力试验原理

动接触压力是为了模拟车辆运行时与“之”字型接触网之间纵向相对运动下受电滑块和接触网之间的动态接触压力。试验时,让替代滑块在标准工作高度365 mm时以30 km/h、35 km/h、40 km/h、45 km/h、50 km/h的时速上下运动,测量出每个速度下的最小和最大接触压力值。

2 试验台结构设计与测试

2.1 试验平台的设计

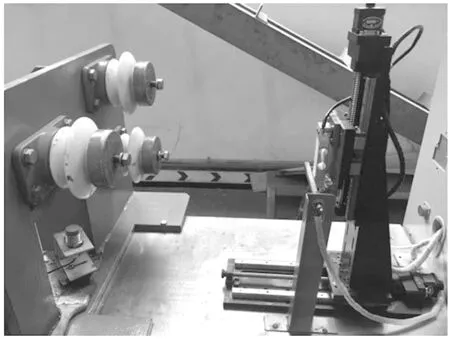

试验平台主要由集电装置固定装置、XZ轴二维移动机构、压力测量装置等组成,如图5所示。XZ轴二维移动机构采用滚珠丝杠配合步进电机的方式,在Z轴丝杠上安装压力测量装置,替代滑块安装在压力传感器上,试验时与集电装置受电滑块接触。通过两个接近开关控制替代滑块的初始位置。

图5 集电装置试验平台

2.2 驱动机构

步进电机是一种将电脉冲转化为角位移的执行机构。当步进电机驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步步运行的[3],通常被用作定位和定速控制,具有惯量低、定位精度高、无累积误差、控制简单等特点。步进电机按结构分为永磁式步进电动机(PM)、反应式步进电动机(VR)、混合式步进电动机(HB)等[4],这里选择性价比最高的混合式步进电动机。

选择步进电机时,第一要保证步进电机的输出功率满足负载所需的功率。而在选择步进电机的功率时,首先要计算机械系统的负载转矩,使电机的矩频特性能够满足机械负载并有一定的余量保证其运动可靠。一般认为最大静力矩Mjmax大的电机,负载力矩大。

此试验移动平台主要受来自垂直Z轴的工作负载,但是作用力不大,根据经验选择步进电机型号为42BYG250B,步距角为0.9°/1.8°,电流为1.5 A。

步进电机的正常运转要靠驱动器才行,驱动器是一种能将控制系统发出的脉冲信号转化为步进电机角位移的器件。它接收控制系统发出的脉冲信号,按照步进电机的结构特点,顺序分配脉冲,实现控制角位移、旋转速度、旋转方向等目的[5-6]。选择一款匹配的步进电机驱动器一般要从四个方面入手:

(1)步进电机的额定电流;(2)需要的步距角大小;

(3)电源提供的交直流电压;

(4)步进电机运行中要达到一定速度时需要的电压。

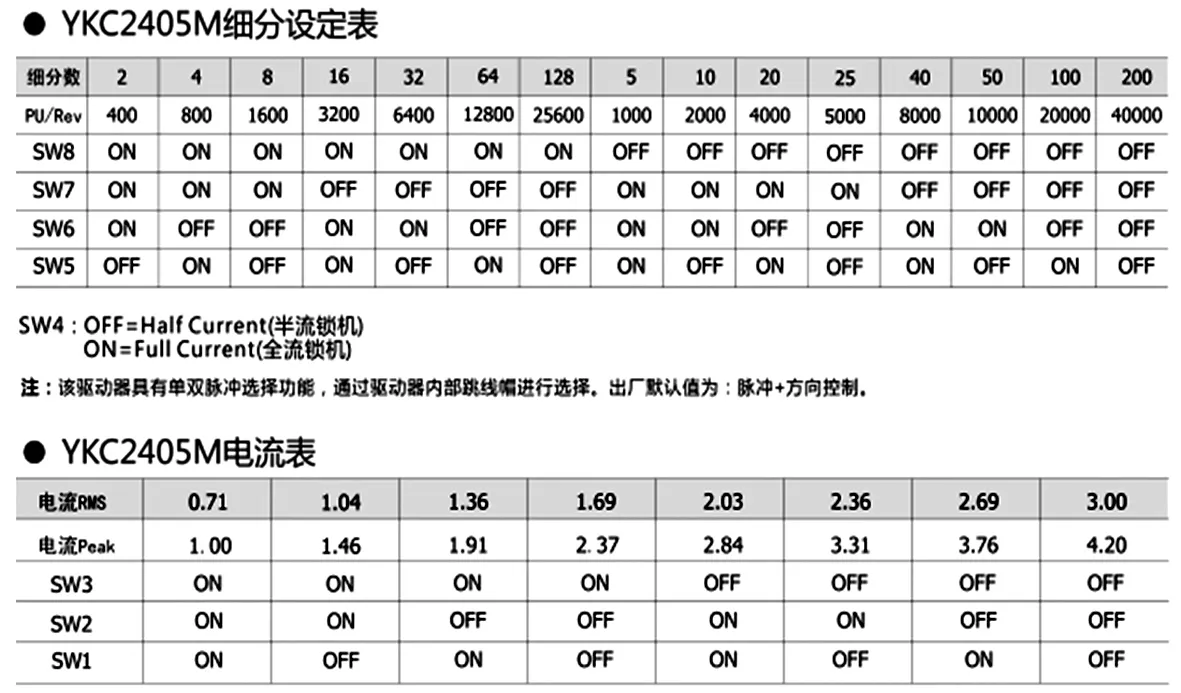

根据步进电机工作电流,选择研控两相步进电机驱动器YKC2405M。YKC2405M是等角度恒力矩细分型高性能步进驱动器,驱动电压DC 20~50 V,采用单电源供电,适配电流在3.0 A以下、外径42~86 mm的各种型号的两相混合式步进电机。该驱动器内部采用双极恒流斩波方式,使电机噪音减小,电机运行更平稳;驱动电源电压的增加使得电机的高速性能和驱动能力大为提高。

为了提高步进电机控制的精度,步进电机驱动器现在都具有细分功能,细分是通过驱动器精确控制步进电机的相电流实现的,与电机本身无关。其原理是,让定子通电相电流并不一次降为零(绕组电流波形不再是近似方波,而是N级近似阶梯波),则定子绕组电流所产生的磁场合力会使转子有N个新的平衡位置(形成N个步距角)[7]。

驱动器可以提供2细分到200细分共15种运行模式,利用驱动器面板上的八位拨码开关的第5、6、7、8位可组合出不同状态。这里选择将这4位分别调至ON/ON/OFF/ON,即使输出电流选择在16细分。

该驱动器最大输出电流为3 A/相,通过选择面板上八位拨码开关的第1、2、3位可以组合出8种状态,对应从0.71 A到3 A。这里选择的两相混合式步进电机驱动电流为1.5 A,所以需要将八位拨码开关的第1、2、3分别调至ON、OFF、ON。步进电机驱动器细分设定表与电流表如图6所示。

2.3 压力检测装置

根据机电装置最大工作接触压力值,结合滚珠丝杠滑台结构,选择悬臂梁式压力传感器,压力传感器的量程选择0~10 kg,工作电压10 V DC(最大12 V DC),输出mV信号,输出灵敏度(2.0±0.1)mV/V,悬臂梁式称重压力传感器采用剪切或弯曲悬臂梁结构,一端固定,一端受力,外形高度低,结构强度高,可用于各种拉伸力和压缩力的承载和测量。

电阻应变式力传感器由弹性元件承受力并发生形变,使附着其上的电阻应变器也发生形变,从而转化为阻值变化[8]。同样的输入电压下,输出为毫伏(mV)信号,mV信号特别微小,容易受传输引线(电阻)、强电压/电流(电磁)干扰,不能远传,也不是标准信号,不能被大部分的二次仪表、PLC等所采集。所以需要力传感器与变送器配套使用,变送器又叫做信号放大器,可以将传感器信号变送成标准的0~5 V、0~10 V、4~20 mA信号,抗干扰能力强,适合0~100 m以内的信号传输,并且更容易被接收和采集。这里选择的变送器输入信号为0~20 mV DC,输出信号为4~20mA,电源电压为24V(DC)。

图6 驱动器细分设定表与电流表

3 PLC控制与程序

3.1 PLC选型

考虑到力传感经变送器输出的信号是模拟量信号,控制步进电机动作需要高速脉冲输出,同时为方便以后功能的拓展等,选择西门子S7-200 PLC。PLC的数字量输出分为继电器输出和晶体管输出两种,继电器输出一般用于开关频率不高于0.5 Hz的场合,对于开关频率高的应用晶体管输出,此外对PLC的输入和输出点要求不高,所以S7-226CN型CPU可以满足要求。由于压力变送器输出的是4~20 mA信号,所以需要一个模拟量输入扩展模块,通过查阅西门子PLC选型手册,选择EM231CN模块。

3.2 PLC硬件系统设计

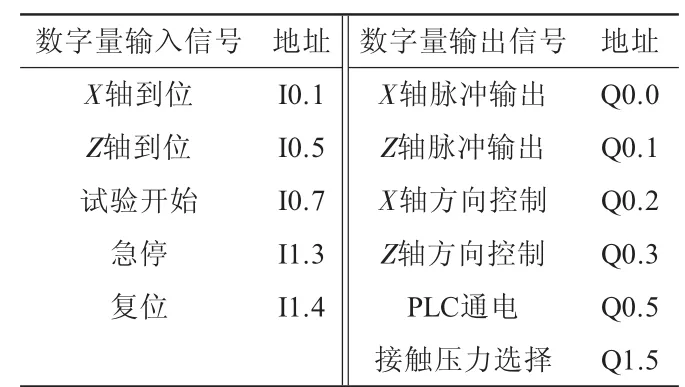

PLC数字量输入、输出信号如表1所示。

3.3 PLC控制程序设计

PLC控制功能的实现,主要是靠其内部存储的程序进行控制的。使用一根PPI/PP电缆,一端连接在上位机上,一端连接在PLC的PORT口上,就可以实现上位机和PLC的通信。STEP7-Micro/WIN软件是Siemens公司专门为S7-200系列PLC设计开发的上位机编程软件。该软件功能强大、界面友好,通过PPI通信协议,能方便地进行各种编程操作,同时可以实现PLC程序执行情况的监控[9]。

表1 PLC数字量输入、输出

试验时模拟接触网的替代模块,需要分别测试集电装置升至295 mm、330 mm、365 mm、400 mm、435 mm时各高度的静接触压力,以及在处于标准工作高度365 mm时,不同速度上下运行时的动接触压力。替代模块简易运动位移图如图7所示。

图7 替代模块运动位移图

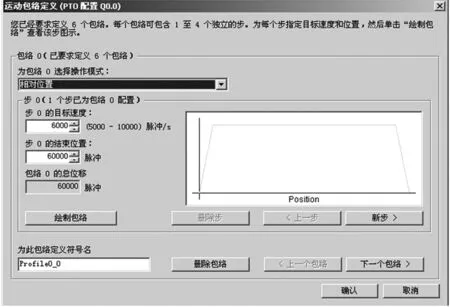

西门子S7-226CN自带位置控制模块可以选择配置PLC内置PTO/PWM操作,指定Q0.0为X轴步进电机脉冲发生器,Q0.1为Z轴步进电机脉冲发生器,分别配置运动包络定义,实现对步进电机的控制。这里简介Q0.0运动包络配置方式,如图8所示。

图8 Q0.0运动包络配置方式

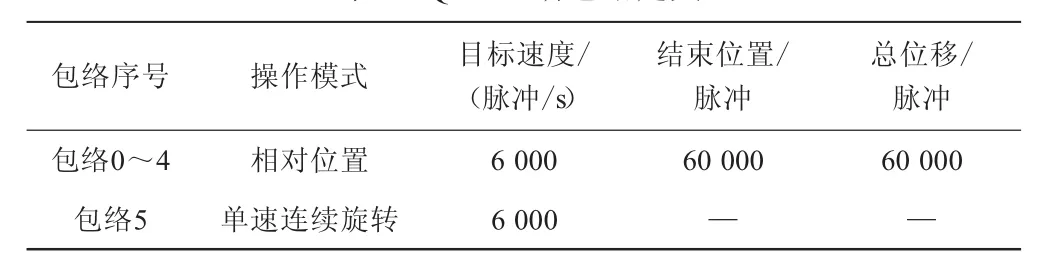

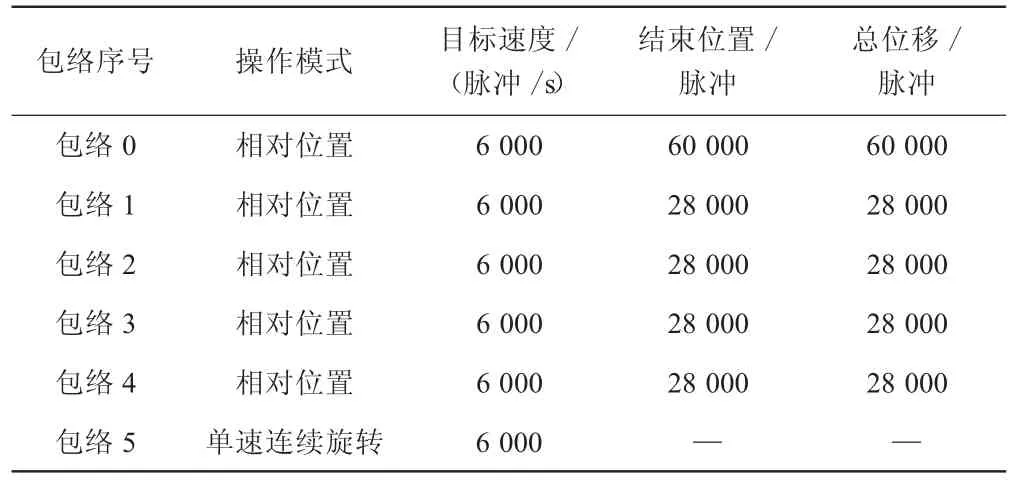

根据X轴运动位移与速度要求,定义6个运动包络,包络0~4选择操作模式为相对位置,包络5选择操作模式为单速连续旋转。每个包络的具体目标速度与位移设置如表2所示。Q0.1运动包络设定方式类似于Q0.1,只是具体运动包络参数不一样,Q0.1的每个包络具体目标速度与位移设置如表3所示。

表2 Q0.0运动包络定义

表3 Q0.1运动包络定义

每次试验之前,需要确保X、Z轴归零,程序会自动检测是否到位,如果没有归零到位,需按下复位按钮进行X、Z轴归零复位。在确认两轴都复位后,按下试验开始按钮,整个试验开始进行,可以通过数显表观测实时的接触压力值。

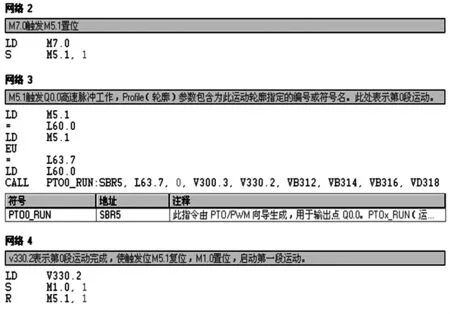

配置好位置控制模块后,PLC会生成相应的子程序,在使用这些子程序时,需要先启用和初始化PTO输出。

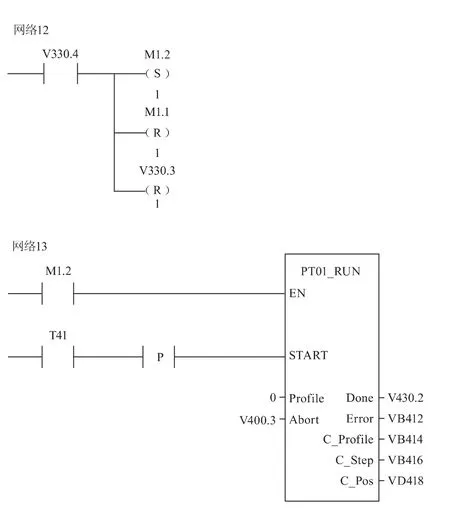

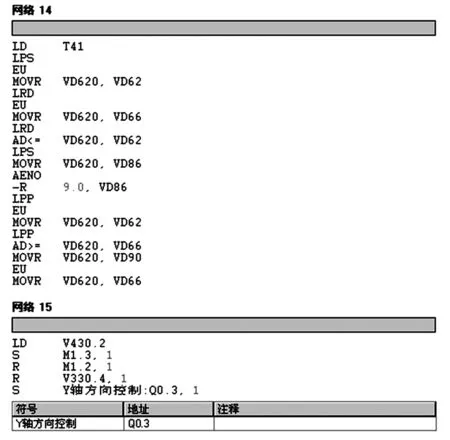

X、Z轴运动控制程序都是后一个模块使能位为前一个模块的完成位,依次执行。这里给出了X、Z轴第一段运动控制程序,如图9、图10所示。

图9 X轴第一段运动控制程序

图10 Z轴第一段运动控制程序

最大、最小接触压力值采用比较法获得,用两个数据储存区分别存放最大值与最小值,通过与实时测量值进行比较,更新数据储存区数据。

部分压力测量程序如图11所示。

4 结语

轨道交通已成为市民出行中必不可少的代步工具,为保证跨座式单轨车辆的正常运行,对于车辆集电装置的维护显得十分重要。

作为集电装置维修检查的重中之重,接触压力试验能够直观准确地检测出集电装置各工况下的受力情况,反映潜在的问题隐患,做到减少甚至避免车辆运行时由于机械传动环节出现磨损、紧固件松动、应力损伤等情况引起的集电装置轴承架断裂、支撑杆断裂等严重影响车辆运行安全的事故[10]。

本文通过对集电装置接触压力试验原理的分析,确定了利用相对运动的试验方式,在滚珠丝杠配合步进电机组成的二维移动平台与力传感器共同作用下,实时测量出集电装置在各个工作高度时的静接触压力以及在标准工作高度时不同运行速度下的动接触压力;介绍了滚珠丝杠、步进电机、步进电机驱动器、力传感器和PLC选型思路,编写了步进电机控制程序、压力检测程序等。

图11 压力测量程序

[1]段友丽.重庆跨座式单轨车受电弓失效分析[D].重庆:重庆大学,2009.

[2]赖庆峰.基于双目视觉的跨座式单轨接触网磨损检测技术研究[D].重庆:重庆大学,2015.

[3]张瑞芹.浅析步进电机的选择计算方法[J].技术与市场,2014,21(4):165.

[4]张文海,梁功勋.“微特电机”讲座第4讲:步进电动机原理及其应用[J].电世界,2014(7):45-47.

[5]毛昀,杨峰.基于PLC的步进电机控制系统设计[J].工业仪表与自动化装置,2014(4):87-89.

[6]徐宁,张博舒,张连华,等.PLC控制步进电机加减速运行的设计[J].电子世界,2011(11):18-19.

[7]贺光友,高俊飞,李琼,等.固体物料自动取样机:102564808A[P].2012-07-11.

[8] 黄玉莎.电阻应变式传感器的原理[J].科技风,2013(14):27.

[9]陈忠平,周少华,侯玉宝,等.西门子S7-200系列PLC自学手册[M].北京:人民邮电出版社,2008.

[10]潘华强,段友丽,赵建华.跨座式单轨车受电弓有限元受力分析[J].科学咨询,2010(15):82-83.