数铣加工通用装夹方法

2018-05-31航宇救生装备有限公司湖北襄阳441007

■ 航宇救生装备有限公司 (湖北襄阳 441007) 韩 阳

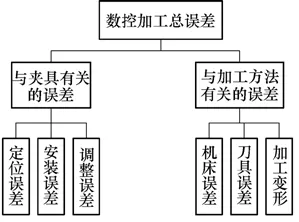

1. 数铣加工误差分析

使用数控铣床加工工件时,数控机床、夹具、工件和刀具等组成数控加工工艺系统。该系统各组成部分之间相互联系,最后形成工件与刀具之间的确定位置关系,以确保被加工面的工序精度。影响数控加工精度的因素很多,如图1所示。为使系统加工出合格零件,系统中各组成误差的总和应不超过工序尺寸公差。

实际零件加工中,数控机床的误差和刀具误差可以稳定控制在很小的范围之内,在不考虑加工变形的情况下,与夹具有关的误差常常处于不稳定的状态,且成为影响零件加工精度的关键要素。

图1

数铣加工中采用专用夹具是夹紧工件和控制加工误差的有效方法,但专用夹具的制造周期长,影响了零件的加工进度,往往不能满足新品研制的需要。因此数铣加工过程中,在能保证产品设计公差要求的前提下,首先选用通用夹具装夹工件,以缩短试制产品的制造周期。

2. 通用夹具使用现状

公司试制产品的数铣加工中,除了少数零件使用专用工装和组合夹具装夹,其余80%左右的数铣加工零件使用通用夹具装夹零件。

使用通用夹具稳定可靠地完成零件加工,必须满足零件装夹面平整可靠、夹持面积较大及装夹中不会夹伤零件等条件。近年来,由于公司新型号防护救生产品的功能更强、性能更高,研制产品的机加零件日趋复杂。有些零件看似满足上述条件,但直接使用通用夹具装夹,未考虑通用夹具的特性和分析零件装夹过程中的受力,在加工中常常产生装夹不可靠、质量不稳定的情况,影响零件的生产进度和加工质量。

目前,公司常用的用于数铣加工的通用夹具有平口虎钳、三爪自定心卡盘和顶紧器等。

3. 平口虎钳装夹

(1)平口虎钳的构造和原理。平口虎钳是数铣加工中最常用的通用夹具,由1条平滑的导轨、1对与导轨垂直的平行平面(钳口平面)以及螺旋锁紧装置组成。通常,虎钳其中1个平面固定不动,称作固定钳口(或死钳口),这个面在装夹中一般作为定位基准面使用,另1个面则可以沿着导轨滑动,称作活动钳口(或活钳口),导轨主要用来控制两个钳口的相对运动方向,还可以单独或与垫铁搭配作为定位元件使用。

一般情况下,平口虎钳用于装夹有两个平行平面的零件,将基准平面紧贴虎钳的固定钳口,零件底面与导轨面或导轨上的垫铁贴平,然后通过螺旋夹紧机构移动活动钳口,给零件施加一个力夹紧零件,并利用螺旋副锁紧活动钳口。

(2)虎钳装夹受力分析。虎钳钳口受力分析,平口虎钳装夹零件铣削加工时,零件加工部分需要露出虎钳钳口,一般情况下零件装夹点在钳口上端。在理想状态下,两钳口平面与导轨平面垂直,且两钳口平面平行,零件定位和夹紧面平行,钳口上的作用力都集中在垂直于钳口的平面上,与钳口平行方向的分力与由这个分力引起的摩擦力相互抵消,且其对钳口和零件影响极小,因此研究钳口和零件上的作用力都简化为垂直于导轨平面的平面力。

由虎钳螺旋夹紧机构在活动钳口A点施加夹紧力F1,活动钳口顶紧零件平面,在B点零件给活动钳口施加反作用力F2,活动钳口的重力和导轨的支持力较小且互相抵消,可忽略不计。由于A点与B点相对于导轨平面不等高,高度分别为M和N,F1和F2产生对活动钳口的力矩:M1=F2×N-F1×M。

该力矩使活动钳口绕O点顺时针转动,但活动钳口下部与导轨配合的限位槽限制了活动钳口的转动,导轨在活动钳口P处的力F3使作用在活动钳口的合力和力矩为0,让活动钳口最终处于静止状态。如图2所示。

零件受力分析。假设零件为理想的刚性物体,两装夹平面平行,虎钳水平放置。理想状态下,活动钳口施加给零件上的夹紧力垂直于零件表面,但由于活动钳口与导轨滑动配合处存在间隙,在上述力矩M1作用下,活动钳口会发生轻微倾斜,活动钳口施加于零件上的力F4作用在A点,该力与导轨平面存在夹角D。F4沿垂直于导轨方向的分力为F4a,沿平行于导轨方向的分力为F4b,零件在A点所受重力为G/2,钳口作用在A点的摩擦力为f1。如图3所示。

虎钳固定钳口施加在零件上的力F5,作用在零件B点,该力平行于导轨。零件在A点所受重力为G/2,钳口作用在A点的摩擦力为f2。

在垂直于导轨方向A、B两点的合力为零:F4a+G/2+f1=0,G/2+f2=0。

在平行于导轨方向上A点受到向左的分力F4b,B点受到向右的分力F5,这两个力大小相等,方向相反。

(3)平口虎钳的使用。公司现有普通平口虎钳和精密平口虎钳两种。普通平口虎钳一般直接安装在机床工作台面上,精密平口虎钳常安装在拼装基础板上,其底面有键槽,安装时可保证虎钳与拼装基准面平行。

公司常用的5种平口虎钳参数如附表所示。

图2

图3

平口虎钳的选择和使用。零件大小与虎钳大小匹配,较大零件在数控加工中会使用大尺寸的铣刀或飞刀,单齿去除材料体积的绝对值大,因此切削力较大。

切削力由铣刀产生,其大小和方向与铣刀的几何角度、走刀方向和切削参数有关,这里不进行具体分析。假设该铣削力是一个空间方向的力,作用在零件上,可以将其分解成平行于钳口方向的力F1、垂直于钳口方向的力F2,垂直于导轨平面的力F3。垂直于钳口方向的力F2由零件传递作用在钳口上,具有较强刚性的钳口产生的反作用力和螺旋副自锁力远远大于该力,确保零件不会移动。F1和F3作用在钳口平面内,为保证零件不发生移动,必须有较大静摩擦力与这两个力达到平衡。由于最大静摩擦力等于作用在零件上正压力和静摩擦力系数的乘积,而静摩擦系数是固定值,所以要增加静摩擦力,必须增加作用在零件上的正压力,也就是平口虎钳的夹紧力。

平口虎钳的夹紧力是由作用于手柄上的原始力矩产生的,但受螺旋副上啮合齿的强度限制,较大的平口虎钳的设计夹紧力就大。因此,较大零件的加工,就要选用较大的平口虎钳。

零件在虎钳上的装夹位置。虎钳的最大开口尺寸是指在能施加正常夹紧力的情况下,虎钳固定钳口面与活动钳口面的最大距离。平口虎钳选用时,零件两夹持面尺寸必须小于虎钳开口尺寸。虎钳最大夹持深度是虎钳钳口上表面到导轨面的距离。目前,公司常用虎钳中的1号虎钳夹持深度为50mm,最大开口尺寸为350mm。受最大开口尺寸的限制,零件两夹持面距离尺寸大于350mm就无法用平口虎钳装夹加工。

5种平口虎钳参数表

一般情况下,零件在平行于钳口方向的尺寸不应大于钳口宽度,既让零件在该方向上不伸出虎钳钳口,而且零件在垂直于导轨方向伸出钳口的尺寸尽量小。但受零件形状不规则和尺寸较大的影响,不可避免会出现零件悬伸在钳口之外的情况,这时就要综合考虑零件的刚性以及加工部位与夹紧力着力点的距离。

夹紧力着力点尽量靠近被加工部位,可以减少切削力F1、F2对着力点所形成的转矩M1、M2(见图4),由此不仅可以减少所需夹紧力F3,而且还可以增强夹紧效果和系统刚性,使工件不易位移、变形及振动。当着力点必须远离切削部位,造成刚性不足时,可以在尽量接近加工部位处设置辅助支承,或再加上辅助夹紧力,以防止加工时发生振动,影响加工质量和安全。

如果零件在平行于钳口方向的尺寸大于钳口宽度的两倍,且定位面较长,可以考虑将两个平口虎钳并排放置,将两虎钳的固定钳口调整在一个平面内,两活动钳口同时夹紧零件,避免零件悬出虎钳的长度L2太长,这种方法起到扩展平口虎钳装夹范围的目的。

若零件在垂直于导轨方向尺寸太大,零件悬出钳口上方太多,造成零件装夹不稳定,加工中振动大,可以使用以下两种方法克服虎钳钳口深度的限制。

在两钳口面增加垫块(见图5a),起到向上延伸钳口面的目的,减小图4所示转矩M1,使装夹更稳定。

针对尺寸较小的细长零件,可以将虎钳侧放(见图5b),或将其底面贴合在垂直于工作台面的基础板上并固定,避免钳口深度对零件装夹范围的限制。

小夹持深度的装夹。某些方形壳体类零件使用平口虎钳装夹时,夹持的深度仅有2~4mm,如图6所示。

图4

图5

图6

由平口虎钳夹持零件的受力分析(见图3)可知,当零件加工时铣刀会产生向上的铣削分力F6。此时,使零件产生向上移动的条件为:使零件产生移动的力大于零件最大静摩擦力,静摩擦力的方向与该外力方向相反。

零件的最大静摩擦力与摩擦系数μ和正压力F4b成正比:Fmax=F4b×μ。

零件上的正压力为夹紧力F4在平行于导轨方向上的分力:F4b=F4×cosD。则:Fmax=F4×cosD×μ。

使零件产生向上移动的力:F=F6+F4×cosD-G/2。

因此,在虎钳夹紧力F4不变的情况下,铣削过程中为避免零件发生位移,增加装夹的稳定性,可通过减小夹紧力的倾斜角D和减小铣削力的向上分力F6来实现。

由上述虎钳钳口受力分析可知,产生夹紧力倾斜角D的原因是零件夹紧力着力点A与B不等高产生对活动钳口的力矩M1,且活动钳口与导轨存在配合间隙,间隙越大倾斜角D越大。因此在该类零件的加工中,尽量选择精度高、活动钳口与导轨配合间隙小的平口虎钳。为减小夹紧力倾斜角D,还需选用钳口深度小的虎钳,使力臂距离M和N的差值变小,从而减小施加在活动钳口上的力矩M1。

减小铣削力的向上分力F6,可减小立铣刀的每层切削深度和切削宽度,并选用尺寸较小、齿数较多的铣刀,还要尽量选用螺旋角小的立铣刀。

因为零件的夹持深度小,还必须减小夹紧力,避免造成零件变形。但为保证铣削过程中零件不产生位移,需要增大夹紧力。因此,夹紧力的确定和控制尤为重要。实际生产中,根据不同的零件形状和材质,可通过经验和加工试验确定所需夹紧力,并使用力矩扳手来控制实际夹紧力大小。

4. 三爪自定心卡盘装夹

(1)三爪自定心卡盘的构造和原理。三爪自定心卡盘由卡盘体、活动卡爪和卡爪驱动机构组成。三爪自定心卡盘上3个卡爪可在卡盘体上均布且通过卡盘中心的径向槽内移动。将扳手插入卡盘体侧面任一齿轮方孔中,转动扳手,卡爪驱动机构带动3个卡爪同时趋近和离散卡盘中心。卡爪的移动可用来夹紧和定位具有圆柱形、正三角形或正六边形等形状的零件。三爪自定心卡盘具有自行对中的功能,对中精确度为0.05~0.15mm。

(2)三爪自定心卡盘装夹受力分析。三爪自定心卡盘的单个卡爪受力与虎钳的活动钳口类似,扳手带动卡爪驱动机构将夹紧力作用在单个卡爪上,卡爪给零件施加夹紧力,零件给卡爪反作用力。卡爪通过与零件的静摩擦力将零件固定在3个卡爪的中心。

(3)三爪自定心卡盘的使用。三爪自定心卡盘装夹的零件一般为旋转体零件,大多数情况使3个卡爪同时趋近夹紧零件的外圆柱面,如若使用内圆柱面定位,则利用3个卡爪同时离散运动,用卡爪的另一边(又称“反爪”)将零件夹紧。

当数铣加工要求的定位精度小于卡爪的装夹精度时,可制作软爪来提高卡爪定心精度或端面定位精度。在3个卡爪内侧分别焊上3个铜棒,将卡盘固定在数铣工作台上,用卡爪下部夹紧一个准备好的圆柱体(用来给卡爪预紧力,消除卡爪驱动机构间隙的影响),在3个铜棒上加工出定位用的内圆和端面。使用软爪装夹的对中精确度可以达到0.03~0.05mm,端面定位精度达到0.04~0.08mm。

用三爪自定心卡盘装夹薄壁零件时,常常由于夹紧力过大且着力点集中在零件的3个点上,如图7a所示,极易造成零件变形,甚至超差报废。为此,需要制作开口衬套,将其放置在零件外圆和卡爪之间,如图7b所示,卡爪的夹紧力作用于开口衬套外圆上,开口衬套内壁将夹紧力分散传递到零件的外表面,由于每个着力点上的作用力远远小于每个卡爪的夹紧力,避免零件受力过大产生塑性变形。

开口衬套内孔和外圆保持同心,内孔直径比零件外圆大0.1~0.2mm,以防衬套开口后变形造成不易装入零件。衬套内孔表面粗糙度值小于零件表面粗糙度值,且无毛刺,避免对零件表面的划伤。当定位基准为外螺纹时,可将定位内孔加工为相同尺寸内螺纹。开口衬套必须与零件不同材料,以防衬套与零件贴合太紧密造成零件表面的粘连损伤。

5. 侧向顶紧器装夹

图7

侧向顶紧器不能单独装夹零件,需要与拼装元件配合使用。与虎钳装夹一样,侧向顶紧器装夹的零件需要有两个平行的装夹平面。当零件太大、超过平口虎钳的开口尺寸或不方便在虎钳周围安装辅助支承时,则可使用侧向顶紧器。

侧向顶紧器适合装夹大型板类零件。零件底面在拼装基础板上定位,基础板上安装拼装块用于定位零件一侧平面(相当于虎钳的固定钳口),在对应的平行平面处安装侧向顶紧器用于施加夹紧力(相当于虎钳的活动钳口)。侧向顶紧器由基体、顶紧块和压紧螺钉组成,基体顶紧侧有与底面法向倾斜20°~30°的燕尾滑槽,顶紧滑块在压紧螺钉的作用下可沿斜滑槽滑动,从而产生侧向的顶紧力F和顶紧移动动作。如图8所示。

图8

侧向顶紧器的优点:由于定位块和侧向顶紧器分别安装,其布置更加灵活方便,适用的装夹范围更广。侧向顶紧器通过顶紧块向下移动顶紧零件,在接触到零件表面并施加正压力的情况下,零件会产生摩擦力的反作用力,使零件向下贴紧定位面,使定位更准确,装夹更可靠。

[1] 成都工业学校.机床夹具设计[M].北京:机械工业出版社,1990.