油气田产出水系统碳酸钙结垢预测

2018-05-31牛鲁娜郭龙江屈定荣

牛鲁娜,蒋 秀,郭龙江,屈定荣

(1.中国石化青岛安全工程研究院,山东青岛 266071 2.中国石油大学(华东),山东青岛 266000)

水力压裂技术是油气田开采中广泛使用的技术,压裂完成后返排到地面的液体包括返排液和采出水。随着返排时间的延长,尤其是在产出水阶段,由于与地层接触时间长,体系中的金属离子含量增高,可能出现结垢的风险。结垢对油层、井筒、地面管线和设备都会造成严重的损害,极大影响正常生产和经济效益。油气田最常见的水垢是碳酸钙垢,为了降低油气田产出水系统结垢的危害、合理指导企业防垢清垢工作,对碳酸钙结垢进行有效预测非常必要[1,2]。

碳酸钙结垢预测技术,主要有化学计算预测法[3-7]、实验预测法和软件预测法[8]三种。化学计算法主要基于热力学模型进行结垢趋势预测,常进行假设忽略某些因素的影响,易造成预测结果偏差;实验预测法利用挂片的增重或成垢离子的质量浓度变化来判断结垢类型和计算沉淀量,工作量大,适用范围有限;软件预测法大多是将标准方法利用编程工具软件化,使用成本高。可见,目前的碳酸钙预测技术应用均具有一定的局限性。为了保证预测结果更贴合现场实际,本文考虑了碳酸钙在传热面上的结晶和沉积作用,建立了基于动力学的碳酸钙结垢量预测模型,并与实验室模拟实验和标准方法所得结果进行了对比验证。

1 碳酸钙结垢预测模型

碳酸钙的成垢机制是结晶和颗粒沉积的共同作用[9],参考Kern-Seaton提出的换热面上污垢形成过程,将结垢速率模型定义为:

W=W1+W2-W3

(1)

其中,W、W1、W2、W3分别是总结垢速率、析晶垢结垢速率、颗粒垢沉积速率和剥蚀速率,kg/m2·s。

则在t时刻单位面积结垢的质量mf,t可表示成:

mf,t=Wt=(W1+W2-W3)t

(2)

为简化模型影响因素,对结垢过程做如下假设:①不同类型的结垢独立存在,同一沉积层的特性参数在各个方向上相同;②忽略结垢过程的诱导期、结垢表面粗糙度以及流体物性的变化;③传热面的初始状态不予考虑。

按照文献[10]所述污垢沉积过程模型,CaCO3析晶垢的沉积速率可表示为:

(3)

(4)

式中:β——传质系数;

kR——表面反应速率常数,kR0为阿仑尼乌斯常数;

ΔE——活化能,kJ/(kg·mol);

R——摩尔气体常数,J/(mol·K);

T——体系流体温度,K;

cf和cs——分别是CaCO3在主溶液中的浓度和CaCO3的饱和浓度,kg/m3,其中Δc=cf-cs,且cs=98.85714-1.71071T+9.82×10-3T2。

基于Kern-Seaton[11]提出的沉积-脱除模型,颗粒结垢沉积速率颗粒垢沉积速率可表示为:

W2=CbVt

(5)

式中:Cb——溶液中颗粒的浓度,kg/m3,Cb=-16.467+1.667Sb,Sb为溶液的过饱和度;

Vt——晶粒的沉积速度[12],m/s。

基于Bohnet模型[13],结垢的脱除速率可表示为:

(6)

式中:K——垢层内缺陷点的数目;

P——晶间附着力,可按Krause方法进行计算得到;

ρf——垢的密度,kg/m3;

δf、xf——分别为垢层的线胀系数和厚度;

△T——主流体与壁面之间温差,K;

v——流体流速,m/s。

测得气井井口产出水样各项离子参数后,可利用上述模型计算出各个时刻的结垢量,通过累加得出一定时间段内的结垢量。采用Visual Basic编写程序进行计算不同井筒深度碳酸钙的结垢情况,流程如图1所示。由于产出水体系属于复杂的混合电解质体系,离子间存在相互制约作用,故计算中均采用离子活度修正离子浓度,活度基于Debye-Hǜckel理论模型[14]得到。

图1 产出水井筒碳酸钙结垢预测流程

2 模型实际应用

2.1 水质及生产参数

将模型预测方法应用于某气田A井和B井的产出水井筒进行碳酸钙结垢预测。产出水水样成分分析结果如表1所示,可见各水样成垢离子含量和矿化度均较高。气井相关生产参数见表2,井筒内不同深度的温度、压力按均匀梯度分布计算。

表1 水质分析数据 mg·L-1

表2 气井生产参数

2.2 模型预测结果

采用编制的软件计算了A井和B井产出水井筒365天结垢量随井深的变化,如图2、图3所示。可以看出,随着井深增加,井筒结垢量增大,井底部位碳酸钙最大结垢量分别为0.478 kg/m2和1.455 kg/m2。将井筒内流动看作稳定状态,计算了两口井365天和720天的结垢量,发现两个时间周期的结垢量无变化,即井筒壁上结垢并不是持续增加,而是一段时间后即可达到垢物附着与脱落的动态平衡。

图2 A井365天碳酸钙结垢预测结果

图3 B井365天碳酸钙结垢预测结果

3 模型预测结果准确性评价

3.1 结垢模拟实验

为了验证模型预测结果的准确性,在井筒沿井深方向依次选取靠近井口、井筒中部和井底的三个典型部位进行实验室内模拟结垢实验。表3为典型部位温度、压力参数。

表3 典型深度部位生产参数

实验试样材质为油田钢管用N80钢材,主要成分见表4。采用带旋转功能的高温高压反应釜进行挂片腐蚀实验,试验周期3天,实验前挂片质量为m,挂片从反应釜内取出后质量为m1,清洗后挂片质量为m2。采用X射线衍射分析确定金属表面垢样成分。由于挂片上附着物的重量m1-m2是总垢物量与腐蚀产物之和,实验中选择将m1-m2与XRD定量结果中碳酸钙所占比例相乘近似认为是碳酸钙的结垢量。

表4 N80钢材的主要成分

图4和图5是挂片表面垢样的XRD衍射图,表5是垢样成分组成。可以看出,A井200 m和1 200 m深度条件下,在衍射角2θ为18.28°、30.06°、35.40°、42.99°、56.93°、62.55°和33.30°、35.63°处有物质特征峰,除了铁基体外,主要是不同形态的铁的氧化物类腐蚀产物,未见碳酸钙等垢物的特征峰;随着深度的增加,在井底2 200 m状态条件下,衍射角为27.21°、33.11°和52.49°时出现微弱的CaCO3晶体峰,定量分析结果表明挂片表面存在少量CaCO3沉淀附着。B井垢样XRD图中三个典型部位均有明显的CaCO3晶体峰,且CaCO3含量随井深增加而增加。

图4 A井不同井深挂片结垢XRD图

图5 B井不同井深挂片结垢XRD图

3.2 不同方法结果对比

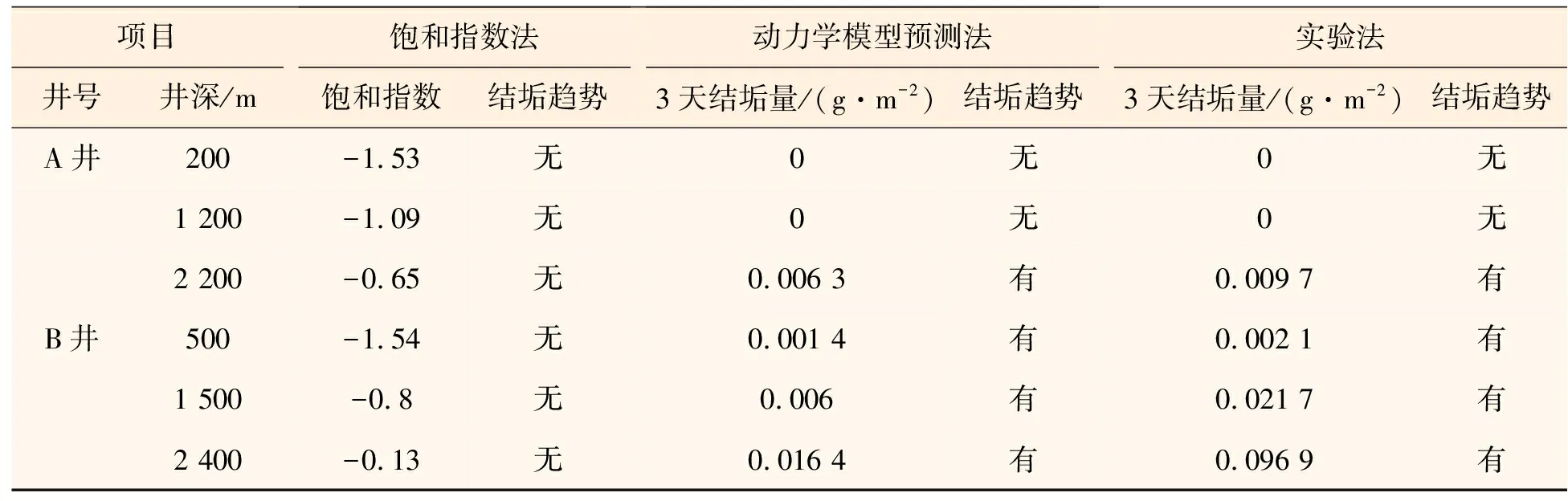

采用油田现场常用的Oddo-Tomson饱和指数法对两口井典型部位进行了结垢趋势预测,与实验法和动力学模型法的对比结果列于表6中。可以看出,对于A井,根据标准中计算得到的饱和指数均小于0,表明无碳酸钙结垢趋势,但随着井深增加,饱和指数Is越接近0,向着可能结垢的方向发展;动力学预测模型方法计算得到在井底部位有碳酸钙结垢,井中上部则结垢量非常小,可以忽略;而实验室挂片结果测得井底条件下试样上附着有碳酸钙垢,但井口和井中条件下未测得垢物。对于B井,根据Oddo-Tomson饱和指数法计算得到的饱和指数均小于0,无碳酸钙结垢趋势,但动力学模型预测结果和实验法测得的在井筒中均有一定的垢物产生,井口位置结垢量相对较小。

表5 不同条件下XRD分析定量结果

表6 不同方法碳酸钙结垢趋势预测结果对比

通过结垢趋势预测结果对比可以看出,饱和指数预测结果与实测值略有偏离,而基于热力学和动力学耦合作用的模型方法预测结垢趋势与实验结果相一致。这可能是因为结垢过程不仅受到成垢离子浓度、温度、压力等因素的影响,还与所接触的壁面材质、井筒内流体的动力学参数有关,井筒表面的粗糙度以及腐蚀产物的存在为垢物形成和附着提供了条件,使得溶液结垢趋势增大,故饱和指数法准确性欠佳,而基于热力学和动力学耦合作用的模型预测法则根据流体中离子与井筒壁面传热传质机理和碳酸钙垢的析晶-沉积-剥蚀机制进行分析计算,且模型计算中全部使用活度代替浓度,可靠性较高。

4 结论

综合考虑了碳酸钙结垢的热力学和动力学影响因素,基于结晶-沉积-剥蚀模型建立了油气田产出水井筒碳酸钙结垢的预测方法,采用编制的软件将方法进行了实际应用。通过与饱和指数法和模拟实验法的结垢趋势预测结果进行对比,证明基于热力学和动力学耦合作用的模型法与实验测试结垢趋势相一致,准确性较高。

5 参考文献

[1] 王琪,刘江红,韩露,等. 油田主要结垢机理及结垢预测模型研究进展[J]. 长春理工大学学报(自然科学版),2016,39(1):129-138.

[2] 任垒,张艳淑,周延芳,等. 储气库注采生产管柱腐蚀速率预测研究[J]. 安全、健康和环境,2017,17(05):5-7.

[3] 王磊,唐红伟,高雨.油气田地面集输系统结垢预测模型研究[J].管道技术与设备,2012(3):12-13.

[4] VETTER, O J,KANDARPA, V,HAROUAKA, A. Prediction of Scale Problems Due to Injection of Incompatible Waters[J]. Journal of Petroleum Technology,1982,34(2):273-284.

[5] ODDO, J E,TOMSON, M B. Why Scale Forms and How Predict It[J]. SPE 2170,1994:47-53.

[6] ODDO,J E,SLOAN, K M,TOMSON,M B. Inhibition of CaCO3Precipitation From Brine Solutions: A New Flow System for High-temperature and Pressure Studies[J]. Journal of Petroleum Technology,1982(5): 2409-2412.

[7] Bedrikovetsky, P G,Monteiro, R P S. Field-Data-Based Prediction of Well Productivity Decline Due to Sulphate Scaling[A]. European Formation Damage Confernce,2007.

[8] 冯国强,俞敦义,金名惠. 中原页岩气田产出水碳酸钙结垢倾向预测软件及应用[J]. 油田化学,2000,17(3):212-215.

[9] SHEIKHOLESLAMI, R. Calcium Sulfate Fouling Precipitation or Particulate: A Proposed Composite Model[J]. Heat Transfer Engineering, 2000,21(3):24-33.

[10] 徐志明,张仲彬,程浩明. 管内CaCO3污垢形成过程的数值模拟[J]. 工程热物理学报,2009,30(12): 2009-2101.

[11] KERN, D Q, SEATON, R E. A Theoretical Analysis of Thermal Surface Fouling[J]. Chem. Eng. Prog.,1959(4):258-262.

[12] CLEAVER, J W, YATES, B. A Sub-layer Model for The Deposition of Particles From ATurbulent Flow[J]. ChemEngSci,1975,31:983-992.

[13] 乔宁.传热金属表面腐蚀结垢行为模拟及防腐阻垢技术研究[D].北京:北京化工大学,2010.

[14] SHILOV, L Y,LYASHCHENKO, A K. Modeling Activity Coefficients in Alkali Iodide Aqueous Solutions Using the Extended Debye-HückelTheory[J]. Journal of Molecular Liquids,2017:172-178.