U型防撞梁热冲压模具设计

2018-05-31耿家源梁汉优

耿家源 梁汉优

长江大学工程技术学院 湖北荆州 434020

热冲压工艺是一种基于模内淬火的高温板料成形技术,其技术特点是将板料在高温下冲压成形,并利用模具实现对成形工件的淬火处理。热冲压工艺可以有效的消除利用传统工艺对高强度钢成形时极易出现的断裂、回弹、变形抗力大等工艺问题,显著改善高强度钢的成形能力,有效提高了成形工序集合程度,降低了工艺复杂性,提高了生产效率。

1 成形件

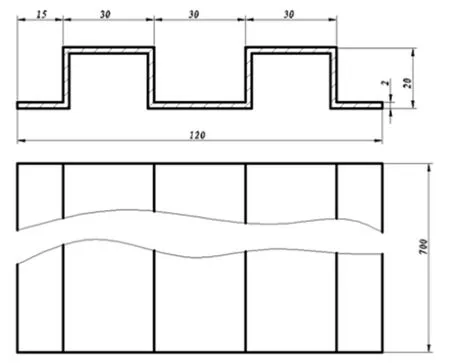

U型防撞梁是在车门内部结构中加上横梁用以加强汽车侧面的结构,是作为一种额外的吸能保护层而设计的。防撞梁的零件图如图1所示。

图1 车门防撞梁零件图

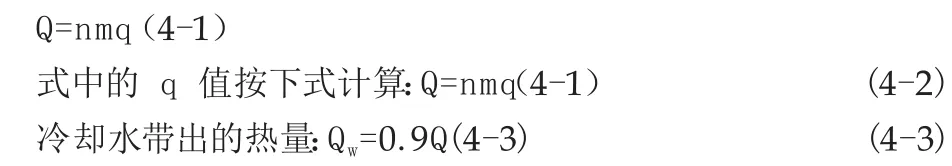

图2 模具结构图

2 模具总体结构设计

2.1 模具结构

热冲压成形模具与传统冷冲压成形模具有很多相似之处,如导向装置、结构设计、冲压方向选择等,因此本文对这些类似部分结构没有做出详细的设计计算。不同于传统冷冲压的是,热冲压成形模具不仅要完成零件的成形,还要对零件保压淬火,所以模具必须设计出合理的冷却系统,保证零部件的冷却速率不小于27℃/s及均匀冷却[1],这也是本文的设计重点。模具总体结构如图2。

2.2 其他参数的确定

经计算以及综合考虑在成形过程中模具及板材受热膨胀,选定凸凹模间隙为2.6mm。冲裁件所需冲裁力为5352KN,冲压设备选闭式双点压力机JA36-13。由于在模具中设计了冷却系统,故所选模具材料还应具有较好的防腐蚀能力,以提高工作寿命,降低维护费用,综合考虑选择凸、凹模材料为ZG55CrMnMo工具钢。

3 冷却系统设计

3.1 冷却水管直径计算

模具采用水冷。设淬火模具的平均温度稳定在 130℃,冷却水入口温度为10℃,出口温度为40℃;生产率为40件/小时;冷却水带走的热量为工件传给模具总热量的90%,其余 10%的热量由空气带走。因此单位时间内工件传给模具的热量为:

热量使冷却水的温度由入口温度上升到出口温度,因此:

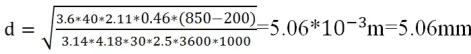

将 n=40,m=2.11kg,CP=0.46kJ/kg·℃,t1=850℃,t2=200 ℃,Cw=4.187kJ/kg· ℃,Δt=30 ℃,v=0.5m/s,tu=3600s,γ=1000kg/m³,代入式(4-6)得:

冷却水孔直径圆整后取为d=6mm。则流速v=2.5m/s 时的单位体积流量为:

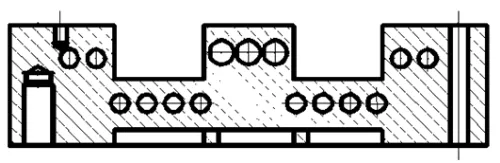

3.2 冷却水管根数计算

冷却系统采用在凸凹模上机械加工成通孔。根据传热学相关理论和公式计算得出满足工件淬火要求的冷却水管直径为6mm,共31根水管,凸、凹模各排布16、15根水管。为了保证冷却效果,将突起部分的水管直径增加到8mm ;冷却水管之间的间距水平距离为9-11mm;水管走势和空间位置根据凸、凹模型面的走势进行安排,冷却水管中心与模具型面的距离为8mm;出水管和入水管的直径都为10mm,保证供水和出水的通畅。其分布分别如图5、图6所示:

图5 凹模水管分布图

图6 凸模水管分布图

4 结语

本文完成了车门防撞梁热冲压模具的结构设计,设计制定了相关的参数,尤其是对模具的冷却系统进行了详细的计算,结果满足工艺要求,为同行提供参考。