大型锻钢支承辊材料的接触疲劳性能研究

2018-05-30温宏权姚利松

温宏权 姚利松

(宝山钢铁股份有限公司研究院,上海 201900)

大型锻钢支承辊是现代轧机的主要零件,一般采用5%Cr钢经冶炼、锻造、热处理制作而成[1]。支承辊长期与工作辊滚动接触,由于轧制载荷和轧辊材质等原因,往往会出现各种形式的失效[2- 3],主要包括点蚀(麻点)和剥落两种,其实质都是支承辊材料在接触循环应力作用下萌生裂纹并扩展导致的疲劳损伤。辊面剥落轻者需要加大磨削量,重者直接导致整个支承辊报废。目前,关于支承辊接触疲劳的研究多集中在性能测试、失效分析或力学计算方面,对疲劳层的显微组织特点、疲劳损伤累积及影响疲劳性能的因素等问题则少有报道[4- 9]。

为此,作者进行了支承辊用5%Cr钢的滚动接触疲劳试验,分析了接触疲劳材料特征,探讨了支承辊的接触疲劳机制,为大型锻钢支承辊的制造、使用提供参考。

1 试验材料与方法

试验材料取自现场报废的两个支承辊的心部,其化学成分如表1所示,二者均属5%Cr的锻造支承辊用钢。其中1号为进口热轧支承辊,2号为国产冷轧支承辊。

表1 两种支承辊的化学成分(质量分数)Table 1 Chemical compositions of the two backup roll steels (mass fraction) %

为了模拟实际支承辊工作层的原始材料状态,将试验材料分割成尺寸65 mm×65 mm×100 mm的试块,放在RX4- 48- 11型箱式炉中加热至950 ℃保温3 h,出炉风冷,然后在550~560 ℃回火3 h;热处理后的试块硬度在50 HRC左右。最后将试块加工成疲劳试样(具体尺寸见图1)。

图1 接触疲劳试样Fig.1 Contact fatigue test samples

接触疲劳试验在JPM- 30型滚动接触疲劳试验机上进行。试样转速为2 000 r/min,滑差率为5%,采用20号机油冷却。试验的接触应力在1 500~2 000 MPa范围内分5级取值以模拟不同轧制工况。试验结果采用双参数威布尔分布函数统计分析,绘制P-S-N曲线。以额定失效概率P=10%、循环次数N=3×107时的接触应力S值作为疲劳极限,即试验材料的疲劳强度值。

接触疲劳试验完成后,选取有代表性的主试样环进一步剖切取样,采用CSM Micro- scratch Tester型显微压痕测试仪测试疲劳层显微硬度,测量压力2 N,测点间距100 μm,测量深度范围0~2 000 μm;用Keyence VE- 9800 3D型扫描电子显微镜(SEM)观察剥落断口形貌;用LSM5 PASCAL型光学显微镜(OM)、JEOL JEM- 200CX型透射电子显微镜(TEM)观察疲劳层的显微组织。

此外,按照YB/T 5148—1993《金属平均晶粒度测定方法》测试了1号、2号实际支承辊工作表面的原始奥氏体晶粒大小。

2 试验结果

2.1 疲劳强度

图2为两种支承辊钢的P-S-N曲线。在P=10%、N=3×107条件下,1号支承辊钢的疲劳强度为1 249 MPa,2号支承辊钢的疲劳强度为1 070 MPa。

图2 (a)1号和(b)2号支承辊钢的P- S- N曲线Fig.2 P- S- N curves of backup roll steels (a) No.1 and (b) No.2

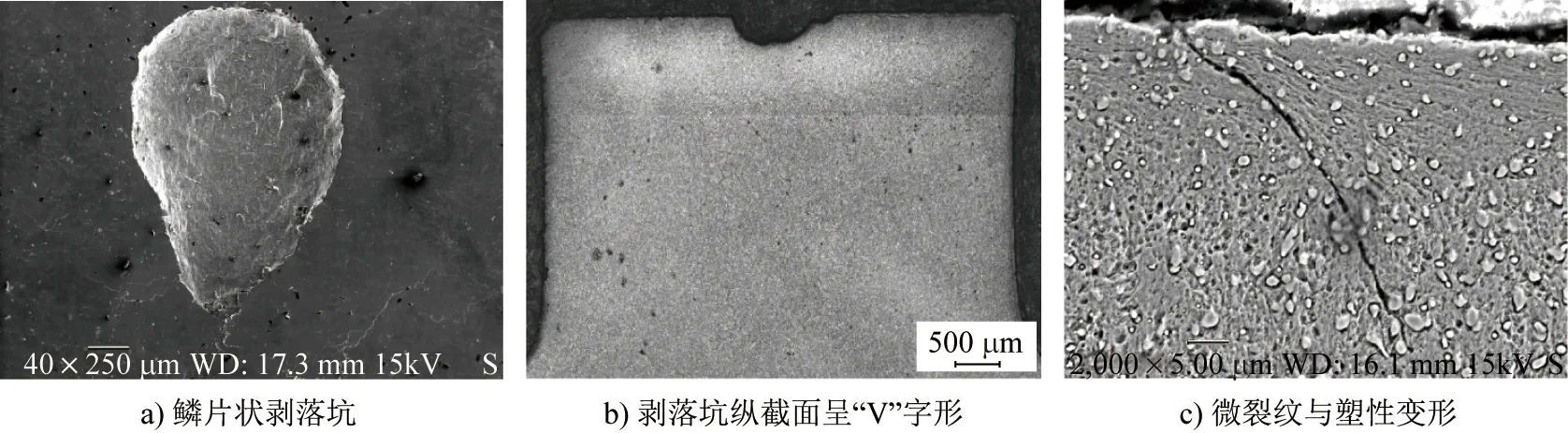

2.2 剥落断口

图3为接触疲劳试验环表面典型剥落断口的形貌。可见,接触面上普遍存在数量不一的孤立或少数连接成片的麻点剥落坑,剥落坑俯视呈鳞片状,坑底有大量裂纹扩展小台阶,鳞片的尖端指向裂纹源;其纵截面形状呈“V”字形[5];纵截面发现有大量疲劳微裂纹,裂纹走向多与表面成15°~30°夹角,疲劳层局部有微观塑性变形的痕迹。

图3 接触疲劳剥落断口形貌Fig.3 Fracture appearances of contact fatigue

2.3 显微硬度

图4为接触疲劳试验环断面硬度分布。在距离试样接触表面约1 100 μm的深度范围内,与基体硬度约540 HV相比,接触疲劳层的显微硬度有不同程度的升高,最大硬化程度约为90 HV,最大硬度对应于深度y≈400 μm。

图4 显微硬度沿深度y的分布Fig.4 Micro- hardness distribution along the depth y

2.4 显微组织

图5为接触疲劳试验环横截面不同深度的显微组织(深度y=400 μm代表疲劳层位置,y=1 200 μm代表基体位置)。由图5可见,试样原始组织主要为板条马氏体和部分条状贝氏体,接触疲劳后,表层的马氏体和贝氏体发生破碎,同时伴随着纳米碳化物颗粒的析出、位错密度增大等一些显微组织的变化。

3 分析与讨论

支承辊的接触疲劳寿命是支承辊所承受的接触载荷、支承辊材料、以及辊面粗糙度、冷却润滑甚至辊形结构等多种复杂因素共同作用的结果[4- 6,9]。

3.1 接触应力

按照Hertz接触力学理论[10],支承辊表面最大接触压应力为:

图5 支承辊钢接触疲劳层的显微组织Fig.5 Microstructures of contact fatigue layer of the backup roll steel

(1)

(2)

式中:P为轧制载荷,B为支承辊和工作辊的接触长度,b为接触半宽,R1、R2为支承辊和工作辊的半径,E1、E2为支承辊和工作辊的弹性模量,ν1、ν2为支承辊和工作辊的泊松比。

除正应力外,在深度y=0.786b位置处,主剪切应力达最大值τ45=0.301pmax;在深度y=0.5b位置处,正交剪切应力最大值τxy=0.256pmax。各接触应力分布如图6所示。按照Tresca准则,当最大剪应力达到或超过剪切屈服极限k时,材料会发生塑形变形。因此,支承辊材料的屈服强度对其接触疲劳性能十分重要。

图6 接触应力分布Fig.6 Distribution of contact stresses

对于本接触疲劳试验,取P=650 kg,B=5 mm,R1=R2=30 mm,E1=E2=220 GPa,v1=v2=0.3,则试样环的接触半宽b=0.45 mm,最大压应力pmax=1 826 MPa。试样环最大主剪切应力τ45=550 MPa,对应位置在y=0.35 mm深度处;最大正交剪切应力τxy=467 MPa,对应位置在y=0.23 mm深度处。最大剪切应力位置深度与显微硬化极值深度y=0.4 mm接近。

因此,在对称循环剪切应力τxy和脉动循环剪切应力τ45的作用下,当实际剪切应力超过材料剪切屈服极限k时,支承辊接触表面或次表面材料会发生微观塑性变形,晶体内位错增殖、运动、塞积,位错密度增加,达到一定的程度后产生微裂纹,即疲劳源。在τxy及τ45的持续交互作用下,微裂纹向表面扩展,疲劳微裂纹相互贯通形成断口上的扩展小台阶,上、下裂纹面的相互摩擦和挤压,就形成了接触疲劳断口特有的鳞片状花样[5]。实际支承辊的疲劳剥落断口如图7所示。

图7 实际支承辊的剥落断口Fig.7 Spalling of the backup roll

3.2 晶粒度

图8为采用氧化法得到的两个支承辊的原始奥氏体晶粒形貌。1号支承辊的原始奥氏体平均晶粒尺寸为17.27 μm,对应8.5级晶粒度;2号支承辊平均晶粒尺寸为20.62 μm,对应8.0级晶粒度。1号支承辊的晶粒更细小,与其疲劳强度较高存在明显对应关系。

3.3 疲劳损伤累积

疲劳寿命与次表层材料的疲劳应力和疲劳损伤之间的关系可表示为:

(3)

图8 (a)1号和(b)2号支承辊的原始奥氏体晶粒度Fig.8 Prior austenite grains of the backup rolls (a) No.1 and (b) No.2

式中:p0为接触应力,N为疲劳寿命,m、C为由试验确定的材料疲劳寿命特征常数。代入最大正交剪应力幅Δτxy=2τxy=0.5pmax后,可知剪切应力与寿命之间的关系。

根据Miner线性疲劳累积损伤理论,累积疲劳损伤可由式(4)计算:

(4)

式中:D为由不同水平应力循环引起的累积疲劳损伤,ni为对应于应力σi的循环次数,Ni为对应于应力σi的材料疲劳极限。

结合式(3)和式(4),循环剪切应力引起的次表层疲劳损伤可表示为:

(5)

图9为据此计算得到的支承辊使用过程接触疲劳损伤分布。可见,随着周期性循环使用及修磨次数的增加,支承辊次表层接触疲劳损伤整体向表面方向移动,损伤最大值所处深度小于0.5b,累积损伤值D逐渐增大,最终二者均趋于某一恒定值。

图9 多次使用和修磨后疲劳损伤分布Fig.9 Fatigue damage distribution after cyclic use and dressing

因此,确定最佳下机磨削时间和磨削量,特别是在使用初期制定特殊的适应性磨削工艺,使疲劳损伤尽早达到安全合理稳定值, 做到既能有效控制滚动接触疲劳以预防材料因疲劳而失效, 又能最大限度降低打磨工作量和材料消耗,从而延长支承辊的使用寿命,是大型锻钢支承辊实际使用与维护过程中的一项重要任务。

4 结论

(1)1号进口支承辊的疲劳强度为1 249 MPa,2号国产支承辊的疲劳强度为1 070 MPa,进口支承辊由于晶粒细小而具有更高的接触疲劳抗力。

(2)在交变接触应力作用下,支承辊疲劳层呈现局部硬度升高、马氏体和贝氏体破碎等一系列组织结构与性能变化。

(3)随着循环使用及修磨次数的增加,支承辊次表层接触疲劳最大损伤位置向表面方向移动,累积损伤值逐渐增大,最终二者均趋于某一恒定值。

[1] 于瑞芝,刘成业. 我国支承辊材料的发展过程及热处理工艺简介[J]. 大型铸锻件, 2007(5):46- 48.

[2] 朱法义, 姚枚. 关于接触疲劳破坏分类的讨论[J]. 金属科学与工艺, 1983, 2(2):21- 29.

[3] 邵尔玉, 李训教. 接触疲劳强度研究概况及展望[J].洛阳工学院学报,1986(1):48- 57.

[4] 杨于兴. 冷轧工作辊表面疲劳剥落机理的研究[J]. 上海金属, 1992, 14(4):38- 43.

[5] 胡怡. 接触疲劳形貌与组织的关系[J]. 燕山大学学报, 2001, 25(2):183- 186.

[6] 胡怡,肖福仁,乔桂英. 六辊轧机中间辊用钢接触疲劳性能研究[J]. 钢铁, 2000, 35(7):44- 47.

[7] 张娟娟, 高元安, 叶健熠, 等. 某超硬不锈钢的接触疲劳P-S-N曲线的测定[J]. 材料开发与应用, 2003, 18(5):35- 39.

[8] 赵骏韦,陈宸,胡正飞,等. U75V货运重轨服役损伤及裂纹扩展行为研究[J].上海金属,2011, 33(1):13- 17.

[9] 王玉辉,刘利刚,蔡大勇. 支承辊钢接触疲劳过程中的表层组织变化[J]. 中国表面工程, 2012, 25(6):85- 89

[10] JOHNSON K L. Contact Mechanics [M]. Cambridge:Cambridge University Press, 1985.