氮含量控制对S450J0- T热轧H型钢表面裂纹的影响

2018-05-30杨应东胡春林汤寅波

杨应东 胡春林 吴 坚 汤寅波 石 雷 李 杰

(1.马钢股份有限公司第三钢轧总厂,安徽 马鞍山 243011;2.安徽工业大学冶金工程学院,安徽 马鞍山 243032)

S450J0钢种H型钢的屈服强度达到490 MPa以上,抗拉强度达到610 MPa以上,断后伸长率大于20%,适用于香港、东南亚等地区深基坑建设,主要用作高层建筑基础和主要承重结构制作[1- 3]。马钢股份公司第三钢轧总厂一直采用微合金化技术生产该产品并长期占有着香港高强度H型钢市场[4]。最近发现该厂生产的钒微合金化H型S450J0- T钢在轧制后轧材的腹板表面有大量的裂纹,造成该钢种轧后裂纹修磨率较高。为了弄清造成此问题的原因,主要分析了氮含量对钒微合金H型S450J0- T钢铸坯裂纹指数及轧材裂纹的影响;通过对炼钢- 精炼- 连铸各工序工艺进行优化,控制钢中氮含量,提高了该品种钢的质量。

1 生产工艺

1.1 生产工艺流程

S450J0- T钢的生产工艺流程为:高炉铁水→混铁炉→65 t氧气顶底复吹转炉→吹氩站→65 t LF钢包精炼炉→异形坯连铸→轧制。其化学成分要求如表1所示。

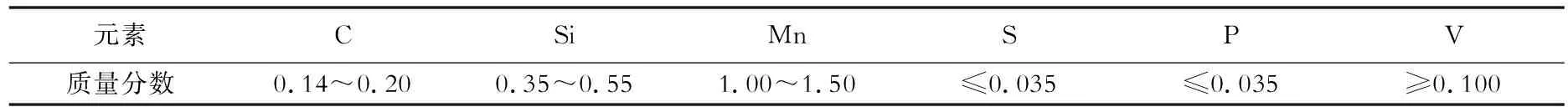

表1 S450J0- T钢的化学成分(质量分数)Table 1 Chemical composition of the S450J0- T steel (mass fraction) %

1.2 工序标准

1.2.1 转炉冶炼

采用铁水(~60 t)+废钢(10~12 t)的装料制度,总装入量控制在72 t左右。造渣:活性石灰2 000 kg、白云石1 000 kg、改质剂100 kg,采用单渣不留渣法操作。吹炼过程中造好渣,减少回磷、回硫量。出钢时采用滑板挡渣出钢,控制下渣量≤500 kg/炉;出钢过程钢包底吹氩。出钢过程中加铝和复合脱氧剂脱氧,用硅锰合金、硅铁、钒铁进行合金化。为了防止出钢过程回磷、回硫,往钢包中加入部分活性石灰。

1.2.2 炉外精炼

钢包到达LF 处理站后,测温定氧,强化对钢水的脱氧,尽早实现白渣(碱度R≥2.8、渣中w(FeO)<0.5%),正常精炼时间内,白渣保持时间要≥10 min。渣料加入:加入一定数量的活性石灰、萤石及预熔精炼渣,2.5 min内加完。渣料加完后开始供电,初期主要以平稳化渣为主,采用低电压供电;渣料熔化好后,在白渣精炼阶段,采用大功率供电。

LF精炼过程吹氩采用分阶段操作制度,加热化渣阶段氩气流量控制在10~15 L/min;合金微调阶段,当合金加入量≤30 kg/t时,氩气流量为30~60 L/min,合金加入量>30 kg/t 时,氩气流量控制在80~100 L/min。

1.2.3 连铸

钢包到中间包、中间包到结晶器全过程采用保护浇注,杜绝敞开浇注,同时防止水口细流现象的发生。拉坯速度按恒拉速浇注,拉速0.7~1.15 m/min;中间包使用碳化稻壳和钙质覆盖剂覆盖;结晶器使用异形坯低合金钢专用保护渣。

1.2.4 轧制

轧制工艺为:坯料加热→BD轧制→万能粗轧→万能精轧→矫直→成品。加热温度1 200~1 250 ℃,控轧温度低于960 ℃,终轧温度高于830 ℃。

2 裂纹分析

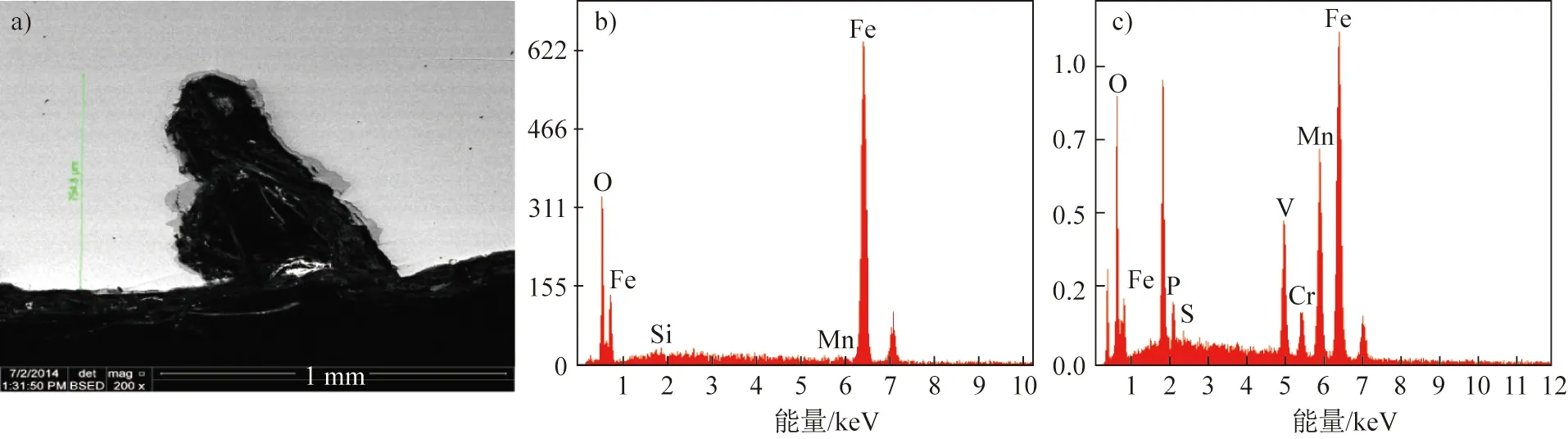

通过对异形坯铸坯进行扒皮检查发现,在腹板偏R角处有一些细小裂纹,裂纹长度大部分在10~20 mm,裂纹指数在20 mm/m左右。典型的轧材腹板表面裂纹如图1所示,可以看出:轧材上的裂纹深度约为754 μm,裂纹底部圆钝,裂纹周围有夹杂物质点;通过对夹杂物进行能谱分析(图1(b)、1(c)),发现裂纹周围夹杂物主要为铁氧化物、硅锰酸盐、碳氮化钒等;裂纹表面有脱碳,但是脱碳层不均匀,说明裂纹应该为连铸坯上细小裂纹引起,并在轧制过程扩展形成,并且裂纹的形成很有可能与钢中碳氮化钒的析出有关。

图1 轧材上裂纹形貌(a)及夹杂物能谱分析(b、c)Fig.1 (a) Crack on the rolled material and (b,c) EDS analysis of inclution

3 钢中氮含量的控制

3.1 钢中氮含量的控制原因分析

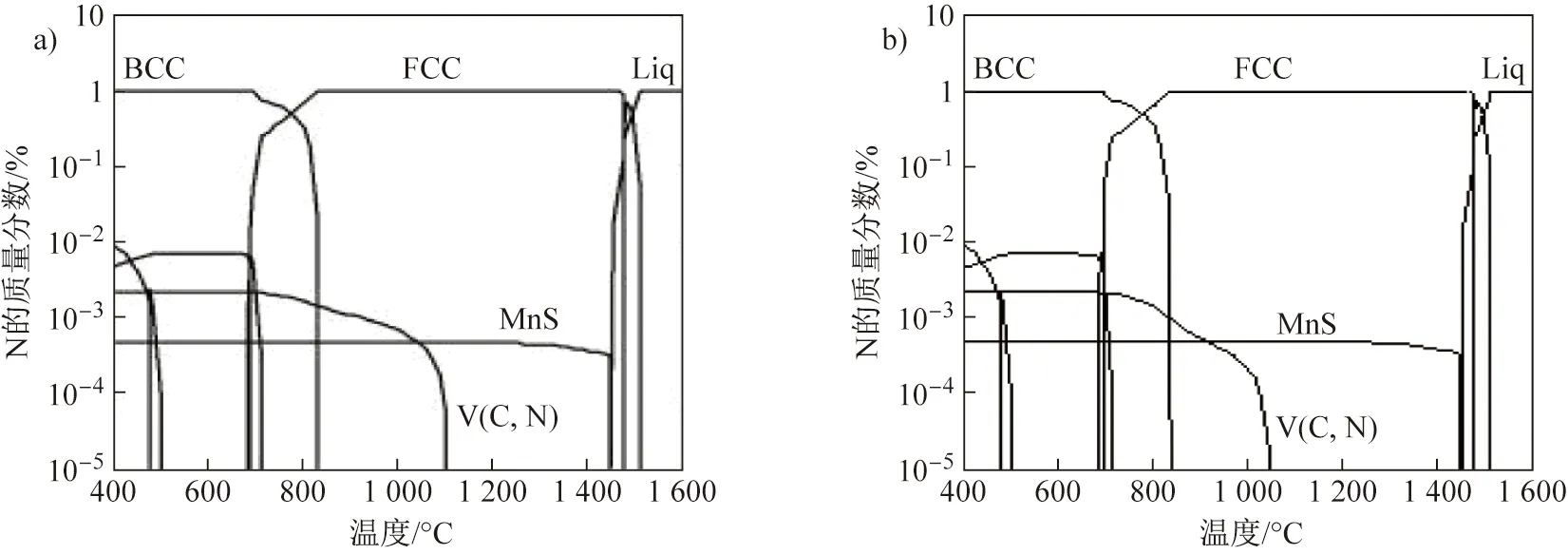

利用热力学计算软件Thermo- calc中TCFE6数据库中的PLOY- 6和POST模块对S450J0- T钢的平衡析出相图进行热力学计算,结果见图2。从图2(a)中可以看出,当钢中氮的质量分数为0.012%时,钢中V(C,N)析出温度为1 120 ℃,720 ℃时完全析出;而图2(b)则显示,当钢中氮的质量分数降至0.007%时,V(C,N)的析出温度降至1 040 ℃,720 ℃左右时析出量达到最大。

Mintz等通过试验研究发现,钒微合金钢裂纹敏感性与钢中[V]、[N]的乘积有关,当钢中[V]×[N]<1.2×10- 3时,无论是提高[V]还是[N],对钢的高温塑性都不利[5- 6]。通过对马钢S450J0- T钢氮含量进行统计分析发现,该钢氮的平均质量分数在0.012%左右,钢中[V]×[N]≈1.22×10- 3,因此为了改善该钢种的高温塑性,可以通过降低S450J0- T钢中N含量的方法来降低V(C,N)的析出温度,缩小第三脆性区的温度区间,降低该钢种对裂纹的敏感性。

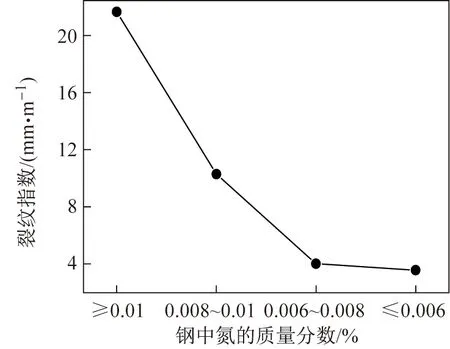

对不同氮含量S450J0- T钢铸坯进行扒皮计算测量裂纹指数,统计结果如图3所示。可以看出:当钢中w[N]>0.01%时,铸坯的裂纹指数为21.7 mm/m;w[N]=0.008%~0.01%时,铸坯裂纹指数约为10.3 mm/m;钢中w[N]<0.008%时,裂纹指数为4 mm/m左右。由此可知,氮含量对铸坯扒皮后裂纹指数有着重要影响,要保证S450J0- T钢的表面质量,控制表面裂纹,需要将钢中氮的质量分数控制在0.008%以下。

3.2 钢中氮含量的控制措施及结果

图2 (a)w[N]=0.012%和(b)w[N]=0.007%时S450J0- T钢中平衡析出相与温度的关系Fig.2 Relationship between equilibrium precipitation phase and temperature for S450J0- T steel when the mass fraction of nitrogen is equal to (a) 0.012% and (b) 0.007%

图3 S450J0- T钢铸坯裂纹指数随含氮量的变化Fig.3 Crack index of S450J0- T steel slab as a function of nitrogen content

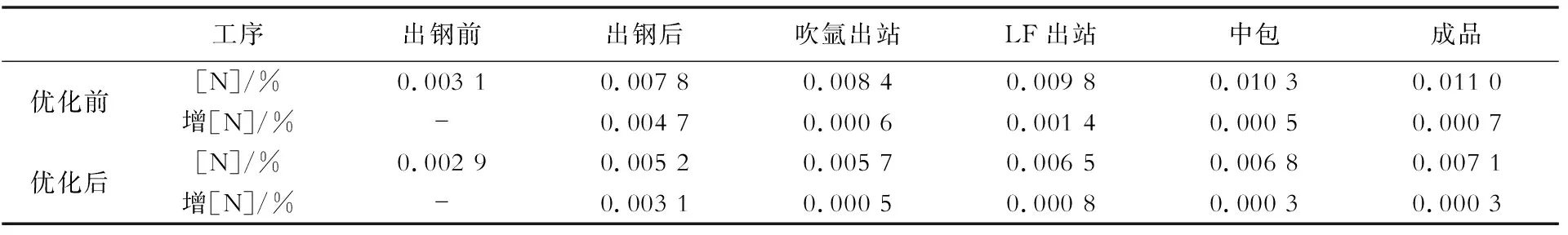

对S450J0- T钢各冶炼工序的氮含量进行分析,结果如表2所示。可以看出:S450J0- T钢出钢过程增氮量为0.004 7%,增氮量相对较高;LF精炼过程增氮量为0.001 4%,连铸过程增氮量为0.000 7%;其中增氮最为严重的是转炉出钢过程,其次是LF精炼过程。

针对上述冶炼过程增氮严重的现象,对转炉- 精炼- 连铸工序采取了如下措施进行优化控制。

(1)转炉出钢过程做好底吹控制,充分发挥底吹效果,严格控制出钢时间和合金加入时间避免钢液搅动,出钢时及时加入石灰造渣保护液面不与空气接触以及出钢后及时吹氩搅拌等[7]。

(2)精炼做好吹氩站和LF炉氩气控制,避免钢液裸露,LF造渣控制化渣快、埋弧效果好,加热时保证炉内微正压防止空气吸入[8]。

(3)连铸过程采用大包长套管氩封以及快换水口保护浇注工艺,避免钢水与空气接触[9]。

经过上述工艺优化后, S450J0- T钢中的氮含量如表2所示。转炉出钢过程增氮量为0.003 1%,较优化前降低了34.04%;LF精炼过程及连铸过程的增氮量也有了一定程度的降低,最终成品氮质量分数基本可以控制在0.007 1%左右。

表2 工艺优化前后S450J0- T钢各工序氮含量变化Table 2 Variation of nitrogen content during different processes for S450J0- T steel before and after process optimization

4 工艺优化后的产品质量

对采用上述工艺优化前后的S450J0- T异型坯扒皮裂纹指数变化情况进行分析,可以看出:工艺优化前、后连铸坯扒皮后平均裂纹指数分别为21.7和3.2 mm/m,平均裂纹指数降低了18.5 mm/m,铸坯表面裂纹情况有了很大程度的改善。

对工艺优化前后S450J0- T钢轧材裂纹修磨率变化情况进行统计分析,可以看出:工艺优化前,该钢种的裂纹修磨率为28%左右;经过工艺优化后,其裂纹修磨率降低为6%左右,裂纹修磨率显著降低。以月产S450J0- T钢4万t计算,吨钢修磨成本35元,修磨率降低带来的直接经济效益约30万元/月,经济效益显著。

5 结论

(1)马钢三钢轧总厂生产的钒微合金化S450J0- T钢轧后腹板裂纹是由连铸坯上细小裂纹引起,并在轧制中扩展形成,裂纹的形成与钢中V(C、N)在晶界析出有关。

(2)钢中氮含量对钒微合金S450J0- T钢裂纹敏感性有重要影响,要保证S450J0- T钢的表面质量,控制表面裂纹,需要将钢中氮的质量分数控制在0.008%以下。

(3)通过转炉—精炼—连铸工序的工艺优化,可以使转炉出钢过程增氮量降低34.04%,LF精炼过程及连铸过程的增氮量也有了一定程度的降低,最终成品氮质量分数基本可以控制在0.007 1%左右。

(4)经过生产工艺优化,S450J0- T钢铸坯表面裂纹情况有了很大程度的改善,轧材裂纹修磨率降低约22%,修磨率降低带来的直接经济效益显著。

[1] 方金林,武玉利,李超.S450J0H型钢桩生产实践[J].江西冶金,2016,36(1):22- 26.

[2] 刘圣.淬火及回火工艺对S450J0高强度H型钢组织和性能的影响[J].河南冶金,2014,22(1):30- 33.

[3] 袁龙兵.S450J0H型钢的工艺优化[J].安徽冶金科技职业学院学报,2011,21(2):1- 3.

[4] 程鼎.微合金化技术在55CH型钢中的应用[J].轧钢,2008,25(3):31- 33.

[5] MINTZ B, ABUSHOSHA R. Influence of vanadium on hot ductility of steel [J]. Ironmaking and Steelmaking,1993,20:445- 452.

[6] CHEN B H,YU H. Hot ductility behavior of V- N and V- Nb microalloyed steels[J].International Journal of Minerals, Metallurgy and Materials,2012,19(6):525- 529.

[7] 苏小利,刘文飞.260 t复吹转炉底吹模式及钢水增氮的研究[J].炼钢,2011,27(6):31- 33.

[8] 言若璞,钱丹丹,陈志月,等.提高LF炉精炼效率的途径[J].世界有色金属,2016(7):82- 83.

[9] 张胜生,杨君胜,周怀斌,等.连铸中间包定径水口快速更换保护浇注技术[J].山东冶金,2001,24(2):67- 69.