GDSS2500固定式碎石机的结构优化

2018-05-30胡佳音胡长虹

胡佳音,胡长虹

(长沙矿山研究院有限责任公司, 湖南 长沙 410012)

0 引 言

GDSS2500固定式碎石机广泛应用于非爆破二次破碎作业,根据对现场作业效率的观察,设备的操作性、稳定性、可靠性、机动性等对最终的效率核算有很大的影响,该型碎石机在进行破碎作业时,尽管适用于6 m纵向范围,但很多情况下,需要将矿石大块拨移至中间区域,否则,破碎机无法高效地破碎矿石,大量的冲击破碎预操作大大影响了综合作业效率,导致大量增加能耗.

因此,依据现场情况,提出了一种结构优化方法,以扩展钎杆头部的最佳打击范围,提升其作业效率.

1 分 析

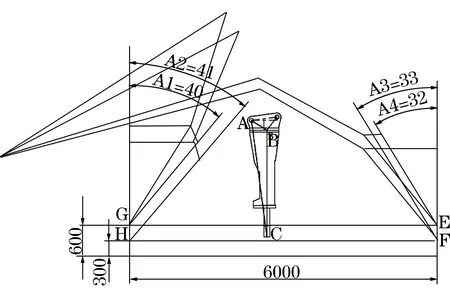

GD2500破碎机如图1所示,其作业区域如图2所示,图2中,将液压锤简化为△ABC.在6 m作业区内破碎高度为300~600 mm,构成了作业关键区域,而EFGH则为关键点,由于打击角A1~A4太大无法稳定可靠实施破碎从而影响效率;围绕关键区域和关键4角点设定目标,以便在全域上改进打击角度,提升操纵效率.

图1 GD2500碎石机

2 基于matlab平台的优化设计

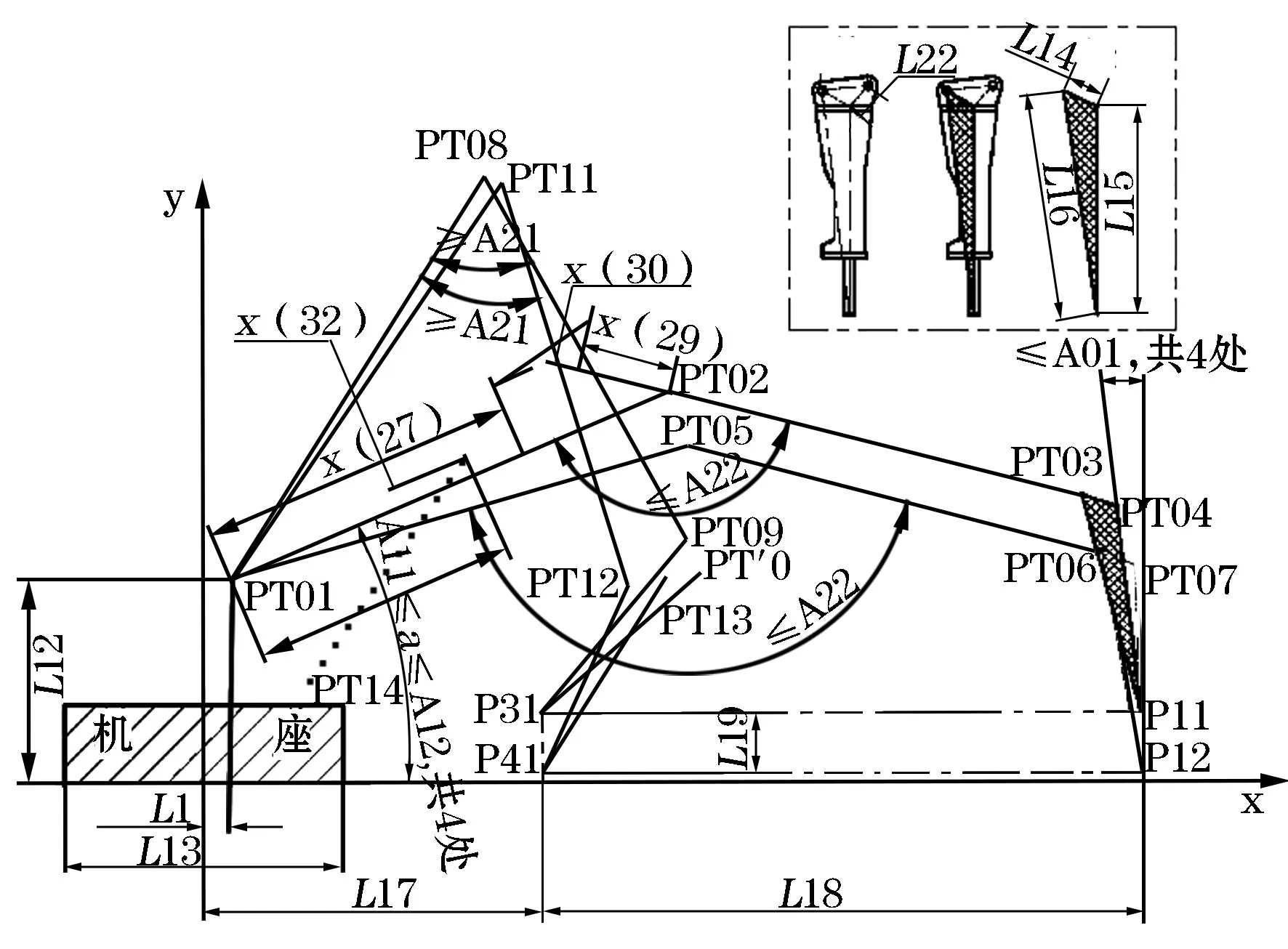

搜索准则:4角点初算,整个作业区核算.搜索向量变量x的构成(见图3)如表1所示.

图2 GD2500碎石机主要作业区域

图3 向量变量x

考虑到该机型总体较为成熟稳定,因此,以当前结构参数为初值x 0.

目标:

约束条件为:

(1)油缸不过载(压力需求<20 MPa);

(2)作业区最高工作点高度>800 mm;

(3)作业区高度200 mm线全覆盖;

(4)打击轴压力≥5000 kg.

油缸不过载的处理采用动态搜索,对臂架工作区域运动范围求解大臂油缸和小臂油缸的载荷极值(破碎锤施加5 t轴压力).

表1 搜索向量变量

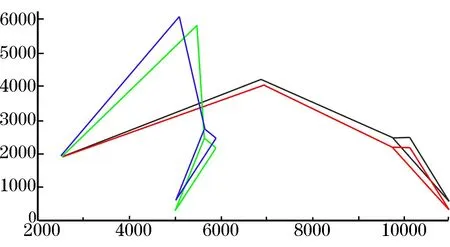

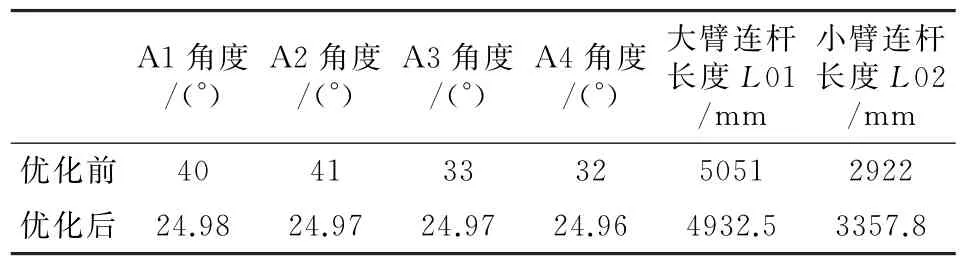

在4个关键点上,在满足全范围基本约束的前提下,优化结果如图4所示,并将优化前和优化后的数值进行对比(见表2),从表2可以看出,优化后,4个关键点的角度均减小,大臂连杆长度减少118.5 c m,小臂连杆长度增加435.8 c m,更有利于碎石机工作.

图4 臂架优化结果

表2 优化结果

3 结 论

通过对碎石机作业区域和角点的分析,提出了一种优化设计方法,即围绕关键区域和关键点设定目标,通过约束条件保留原设计基本性能的同时,改进其结构参数,达到高效作业的目标.

[1] 范沁红,张 洪,孙明奇,等.液压挖掘机工作机构尺寸变化对其作业性能的影响规律研究[J].机械工程学报,2017,53(7):154G163.

[2] 许 波,刘 征.Matlab工程数学应用[M].北京:清华大学出版社,2000.

[3] 刘正君.Matlab科学计算与可视化仿真[M].北京:电子工业出版社,2009.

[4] 李 冰.提高液压挖掘机优化设计效率的策略研究[J].浙江大学,2016.

[5] 杨 成.挖掘机工作装置的斗齿仿生及动臂优化研究[J].吉林大学,2013.

[6] 汪建华.液压挖掘机工作装置运动仿真与优化设计[J].武汉科技大学,2013.

[7] 蔡 琦.液压挖掘机工作装置的优化与动臂的分析[J].内蒙古科技大学,2014.

[8] 丁庆新,崔 璨,丁 祎,等.集成软件平台下的挖掘机动臂优化设计[J].矿山机械,2014,42(1):25G29.