三代核电闸门制造技术研究

2018-05-30宋聚海白科财

宋聚海,白科财

(1.洛阳船舶材料研究所/洛阳双瑞特种合金材料有限公司,河南 洛阳 471003;2.山东核电设备制造有限公司,山东 海阳 265100)

核电站设计采用纵深防御准则,设置了3道安全屏障,钢制安全壳不仅是反应堆厂房的内层屏蔽结构,还是反应堆厂房的一道重要安全屏障,它可以在反应堆冷却剂失水事故中包容从堆芯来的辐射[1]。人员闸门、设备闸门是安全壳的一部分,是连接安全壳内外的人员通道和设备运输通道,作为安全壳压力边界的组成部分,在反应堆正常运行工况、异常运行工况和事故工况期间,应确保安全壳压力边界该部位的完整性和密封性。

人员闸门、设备闸门某些部件在设计上采用130 mm厚的低合金SA738 Gr.B钢板,其焊接坡口示意图如图1所示[2],对应焊接焊缝为对接核安全二级承压焊缝。由于所选用钢板材较厚,焊接有一定的技术难度[3]。

根据《民用核安全设备监督管理条例》相关规定,制造相应核安全级别设备的制造厂需具有相应的制造许可资质,且在核安全局的监督管理下进行相关制造活动。本文从制造材料、焊接工艺、产品焊缝试板和人员资质等方面,对人员闸门、设备闸门制造技术条件进行分析总结,为该类核电站人员闸门、设备闸门的高质量制造提供参考。

图1 130 mm钢板焊接坡口示意图

1 闸门主要制造用材料

闸门为SC-2核安全级别。为确保设备质量满足设计的服役条件及服役寿命要求,制造中所采用的原材料应按照技术文件的要求进行入场复验。复验深度符合相关技术文件,复验频次为逐批次复验,且所有材料应满足ASME Ⅲ NCA分卷要求。

1.1 SA738 Gr.B钢板

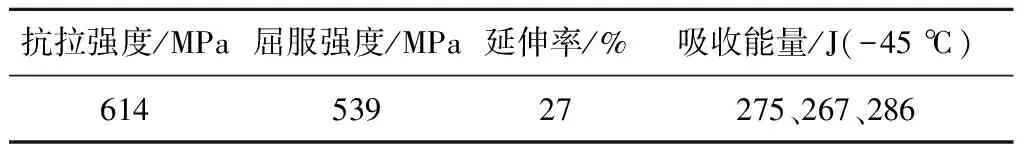

SA738 Gr.B钢板是一种高强调质钢板,为美国ASME规范中的牌号,常用于核电工程上核级部件的制造。一般要求其屈服强度≥415 MPa,抗拉强度为585~700 MPa。该类钢板合金添加较少,但力学性能比国内15CrMoR类的压力容器钢板高出很多[4]。SA738 Gr.B钢板交货状态为淬火+回火状态[5],其主要化学成分和力学性能见表1和表2。

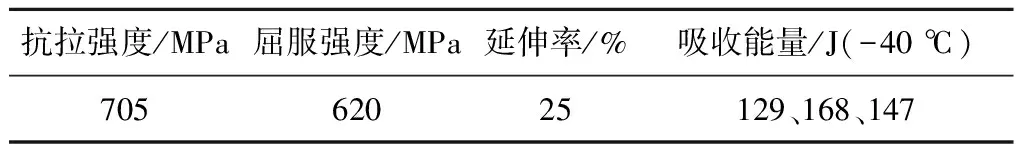

表1 SA738 Gr.B钢板化学成分(质量分数) (%)

表2 SA738 Gr.B钢板力学性能

1.2 焊接材料

为提高130 mm的超厚钢板焊接效率,优先考虑采用埋弧焊接工艺。目前,相应的配套埋弧焊接材料尚处于工程应用验证试验阶段。本文采用焊条电弧焊进行打底焊接,熔化极气体保护焊进行填充、盖面焊接的工艺方法。焊接填充材料包括焊条电弧焊(SMAW)用E9018-G-H4型号焊条和熔化极气体保护焊用ER90S-G焊丝,采用20%Ar+80%CO2混合气体作为保护气体[6]。

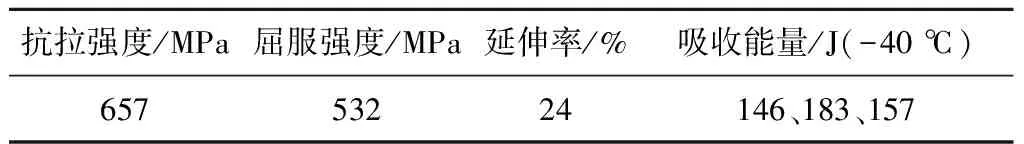

E9018-G-H4焊条具有飞溅少、易引弧、焊接脱渣性好等优良特性,其未稀释熔敷金属化学成分及主要力学性能见表3和表4。焊条使用前采用380 ℃×1 h的烘焙制度进行烘焙,并在150 ℃条件下保温待用。

表3 E9018-G-H4焊条未稀释熔敷金属化学成分(质量分数) (%)

表4 E9018-G-H4焊条未稀释熔敷金属力学性能

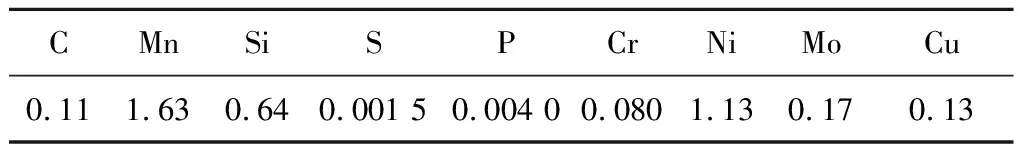

熔化极气保焊丝采用直径为1.2 mm的ER90S-G焊丝,匹配20%Ar+80%CO2混合气,具有焊接飞溅少、电弧稳定、熔敷效率高和焊接熔池清晰等优良特性,其化学成分及主要力学性能见表5和表6。

表5 ER90S-G焊丝化学成分 (%)

表6 ER90S-G焊丝力学性能

2 焊接工艺

2.1 工艺评定技术标准

人员闸门、设备闸门焊接工艺应在产品施焊前完成评定,并按照采购合同要求提交采购方进行审核或备案。焊接工艺评定参考ASME Ⅸ、ASME Ⅲ NE分卷及产品技术规格书。

2.2 工艺评定内容

工艺评定前,应参考闸门设计文件,根据产品实际情况(焊接材料、制造工期、板厚和预计焊接位置等)进行工艺评定的策划,尽可能减少工艺评定的数量。

人员闸门、设备闸门中均涉及到130 mm厚SA738 Gr.B钢板的焊接,根据ASME Ⅸ,对于SMAW、GMAW焊接方法,工艺评定试验试板板厚为38~150 mm时,评定的母材厚度为5~200 mm。在实际工艺评定工作中,采用40 mm厚钢板进行评定的工艺即可覆盖实际产品中130 mm厚SA738 Gr.B钢板的焊接工艺要求。

为防止大厚钢板焊接冷裂纹的产生,焊前应对钢板进行预热,并对预热温度进行控制,如果预热温度过高,会使热影响区冷却速度过于缓慢,从而在该区内产生马奥组织和粗大的贝氏体,使强度下降,韧性变差[7]。工艺评定中预热温度参考文献[8]中Y型坡口试验结果,一般为100~200 ℃。

根据ASME Ⅸ[9]规范,热处理是焊接变素中的重要变素,本文中SA738 Gr.B钢板为ASME Ⅸ中P-1材料,根据ASME NE[10],要求P-1材料最大免除焊后热处理的厚度为44 mm,本文钢板最大厚度为130 mm,超出免除焊后热处理的范围,因此工艺评定应覆盖、满足实际产品焊后热处理的要求,并考虑设备服役过程中可能出现的返修。在实际的工艺评定工作中,适当延长热处理评定的时间,根据单堆设计的60年服役期,本文考虑≥3次的返修。在热处理温度选择方面,SA738 Gr.B钢板为淬火加回火处理的调质钢,如果热处理温度超过回火温度,则钢板失去调质效果,其强度和韧性都会受到破坏;因此,应采用低温长时间保温的热处理方法。本文建议采用热处理温度为(605±5) ℃,保温10 h。

SA738 Gr.B钢板成分中含有锰、硅、铬、镍和钼等可提高钢的淬透性和马氏体回火稳定性的元素,推迟珠光体和贝氏体的转变,使产生马氏体转变的临界冷却速率降低,从而提高淬透性和抗回火性。由于含碳量低,淬火后得到低碳马氏体,并且会发生自回火现象,脆性倾向小,因此,SA738 Gr.B钢板本身焊接性较好。但是由于闸门制造用SA738 Gr.B有超厚度钢板的焊接,其实际的焊接性受到试件厚度的影响。在焊接参数选择方面,一方面高的热输入会降低接头的韧性和强度[11];另一方面,应尽可能避免热影响区脆化、软化及液化裂纹的产生。本文建议在实际的设备制造生产活动中采用多层多道、小规范焊接的工艺措施。

2.3 工艺评定试验

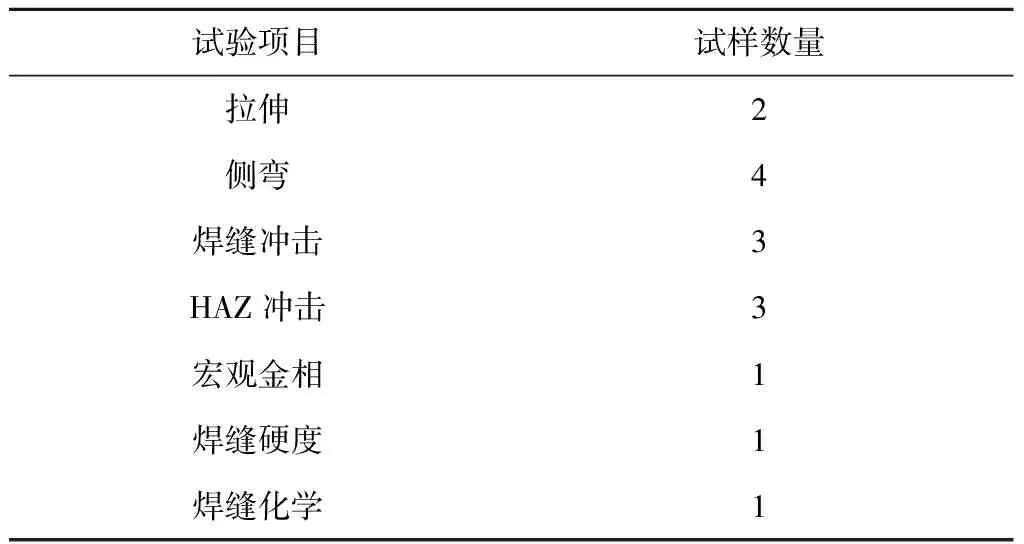

工艺评定的焊接试件在进行焊后热处理、RT检测合格后,按照设备技术规格书的要求进行相应的理化检测试验,主要试验内容有:拉伸试验、侧弯试验、宏观金相、焊缝低温冲击(-29 ℃)、热影响区冲击值(-29 ℃)及焊缝金属化学成分等。评定焊接试件取样图如图2所示。试验项目及数量见表7。

图2 试验试样取样部位示意图

表7 对接焊缝评定试验项目及数量

2.3.1 拉伸试验

在拉伸试验取样时,为保证试验的代表性,应对评定试板全厚度进行取样,拉伸试验机性能受限时,可以采用分层取样,采用多个试样代替全板厚试样时,应将每组试样看成相当于一个要求拉伸试验的全板厚单个试样。根据ASME Ⅸ,对于两侧相同母材的焊缝,抗拉强度应不小于母材规定的最小强度方为合格。如果拉伸试样断裂在焊缝或熔合区以外的母材上,只要抗拉强度不低于母材规定最小抗拉强度的95%,即认可拉伸试验结果合格。

2.3.2 侧弯试验

对于本文讨论的SA738 Gr.B钢板焊接工艺评定,侧弯试验时采用压头直径为4倍侧弯试样厚度,弯曲180°后,检查试件受检面的焊缝和热影响区,在任何方向上不得有任何>3.2 mm的开口缺陷为合格,侧弯检查试样如图3所示。

图3 试件侧弯凸面图

2.3.3 冲击试验

冲击试验按照产品相关技术文件进行,冲击试验温度的选择取决于设备设计的服役温度,对接接头一般要求对焊缝及HAZ分别进行冲击试验。本文讨论冲击试验考核指标为-29 ℃,吸收能量均值≥54 J(单个最小值≥40 J),侧向膨胀量≥0.38 mm。

一般情况下,评定的母材、焊材确定后,对吸收能量影响最大的因素是焊缝的热输入量,减少线能量的输入可以提高焊缝的力学性能。采用小电流多道快速焊接,并严格控制层道间温度,减少热输入,可以有效保证焊缝的焊接性能。

2.3.4 宏观金相试验

宏观金相检测试验要求受检面焊缝金属和热影响区完全熔合,无裂纹为合格。

2.3.5 焊缝金属硬度测试

焊缝金属硬度测试可与金相测试采用同一个试样,焊缝金属硬度与焊缝金属的强度、残余应力、夹渣物数量、夹渣物种类及形貌等有关。在实际工艺评定中提供实测值。

2.3.6 焊缝金属化学成分

焊缝金属化学成分与母材、填充材料成分及融合比有关,工艺评定中提供实测值。

3 产品焊缝试板

产品焊缝试板是在产品焊缝焊接过程中,采用与产品相同批次母材、相同批次焊接填充材料、相同焊接工艺及由同一焊工进行焊接的试板,试板完成焊接后,随产品进行相同条件的热处理及无损检测。产品焊缝试板制作数量及方式应满足产品制造技术规格书的要求,试板的尺寸应满足试验取样要求。对于厚度为130 mm的产品焊缝,其产品焊缝试板厚度同产品一样为130 mm,其侧弯、拉伸均应进行分层取样,其他试样应根据不用的焊接方法明确取样位置。进行产品焊缝试板试样理化试验过程中,如果出现不合格的项,允许进行复验。

4 人员资质

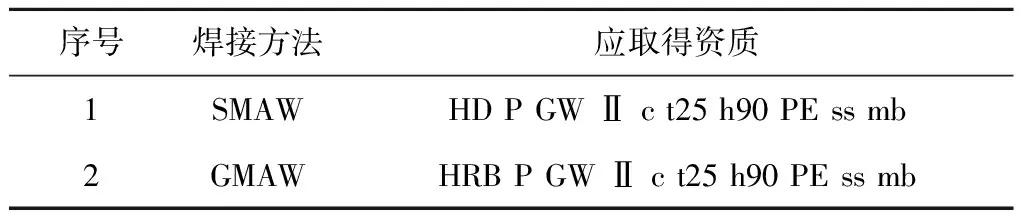

人员资质是确保制造活动满足制造能力要求的一个重要指标,有资质的人员采用合格的设备,遵循受控的工艺才能制造出质量受控的产品。人员闸门、设备闸门制造过程中,焊工焊接操作工均应取得相应的HAF焊工资质,针对本文探析的手工焊条电弧焊和熔化极气体保护焊2种焊接方法,焊工应取得的资质见表8,应在资质有效期内进行施焊。闸门在制造过程中,相应的无损检测活动等均应由具有相应资质的人员进行。

表8 闸门焊工焊接操作工HAF资质

5 结语

本文根据某三代先进压水堆人员闸门、设备闸门设计制造要求,从制造材料、焊接工艺、产品焊缝试板和人员资质等方面进行分析总结,得出结论如下。

1)人员闸门、设备闸门中,130 mm厚SA738 Gr.B钢板可以采用40 mm厚钢板评定合格的工艺进行焊接,评定的位置、热处理制度等应能够同时覆盖实际产品的焊接。

2)为确保焊缝金属的各项力学性能,130 mm厚SA738 Gr.B钢板焊接应采用小规范参数施焊。采用的X型坡口有利于焊接成型中的变形控制。

3)核级设备制造活动中人员资质、所采用的材料、使用的设备和采用的制造工艺等均应满足制造活动的要求,且是受控的。

[1] 张俊宝,谷雨,刘卫华. 核电站钢制安全壳SA-738 Gr.B钢免除焊后热处理探讨[J]. 热加工工艺,2017, 46(1):230-232.

[2] 西屋电气公司. 西屋公司的P1000先进非能动型核电厂[J]. 现代电力,2006, 23(5):55-65.

[3] 于立学,宋聚海. SA738Gr.B焊接工艺研究[J]. 电焊机,2014, 44(3):28-31.

[4] 徐博,孙文. 130 mm厚SA738 Gr.B钢板卷制工艺研究[J]. 机械工程师,2016(10):245-246.

[5] 张效宁,景益,余燕,等. 核电站钢安全壳SA738 Gr.B钢SH-CCT曲线的测定及分析[J].热加工工艺,2013, 42(1):156-158.

[6] 王晓光, 张伟栋, 郭彦辉, 等. SA738 Gr.B钢自动焊接工艺[J]. 电焊机,2015, 45(9):20-24.

[7] 徐刚, 吕龙, 王子伟, 等. SA-738M Gr.A调质钢的焊接[J]. 电焊机,2012, 42(11):88-102.

[8] 丁连征,王刚,王海龙. 安全壳用低合金调制钢SA73B的焊接工艺评定[C]//中国核能行业协会2010年中国核能可持续发展论坛论文集. 北京:中国核能行业协会,2010.

[9] ASME Ⅸ 焊接和钎焊评定标准[S]. 2015.

[10] ASME Ⅲ NE MC级部件[S]. 2015.

[11] 苏琳,周恒洋. 浅谈压力容器焊接质量控制[J]. 低温与特气, 2006(6):22-23.