Q450NQR1高强耐候钢焊接性研究

2018-05-30张立伟靳占伟

■ 张立伟,靳占伟

扫码了解更多

1. 概述

随着我国铁路工业的快速发展,高速和重载的需求越来越高,这就对铁道车辆提出了更高要求。铁路车辆减重是目前能够满足高速和重载要求最直接和行之有效的手段之一,传统的铁路车辆用钢由于强度低、重量大、寿命短,已经逐渐被淘汰,取而代之的是更高强度和更耐腐蚀的钢材,实践证明,使用高强度和高耐候的结构钢可有效减轻车辆自重,同时可以提高铁路车辆的综合性能。

Q450NQR1高强耐候钢是钢铁公司针对铁路货车用钢而研发的一种新型高强耐候钢,但在批量生产前未进行焊接性试验,相关文献显示个别使用过该类钢材的公司针对其焊接性做过一些试验,但研究工作主要是结合自家公司特点和生产需求展开的,试验结果不具有普适性。本文在参考相关国家标准的基础上通过焊接工艺试验和工艺评定,试验研究了Q450NQR1高强耐候钢的焊接性,以此为依据编制了焊接工艺规程,并成功应用于生产实践中。

2. Q450NQR1钢焊接工艺试验

(1)焊接材料与焊接方法 焊接工艺试验所用母材Q450NQR1高强耐候钢的化学成分如表1所示。该材料含有磷元素相对较高,在焊接时母材中的磷元素会向焊缝区过渡,这会使得焊接接头脆性增大,抗裂性能降低,因此在选择焊接材料时要选择韧性和抗裂性较好的材料。该钢材的力学性能如表2所示,为确保母材力学性能符合设计要求,需对母材进行复检,并作为焊接接头力学性能测试的参考标准。

根据工艺试验需求分别制作了对接和角接用的焊接试板,规格与数量如表3所示,其中对接焊试板钝边为2mm。试板制作要求表面不得有油污和锈蚀,以及裂纹、折叠、气泡等缺陷,焊前校平试板并将焊接区域打磨干净。

表1 Q450NQR1高强度耐候钢化学成分(质量分数) (%)

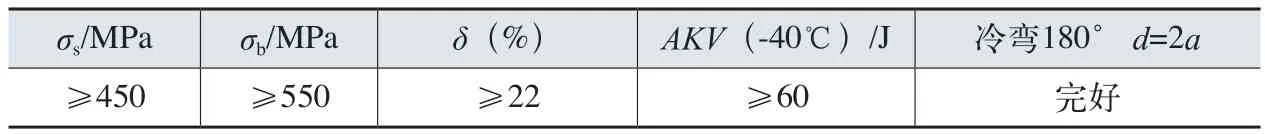

表2 Q450NQR1高强度耐候钢力学性能

表3 Q450NQR1高强度耐候钢焊接试板

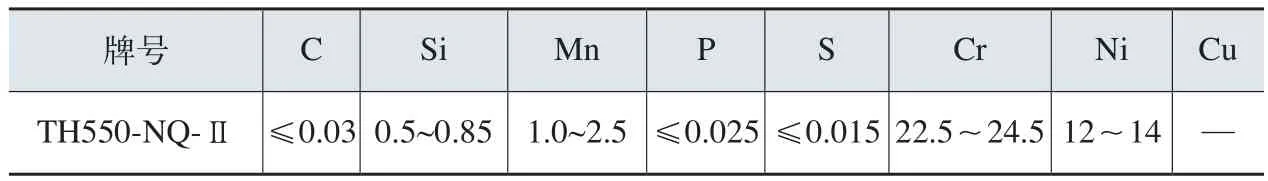

焊接方法选用熔化极气体保护焊,根据等强匹配原则选用TH550-NQ-Ⅱ实芯焊丝,该焊丝为国产450MPa级别的气体保护用焊丝,其化学成分如表4所示,直径为1.2mm,混合气体使用80%Ar+20%CO2。

(2)焊接参数选择 根据焊接工件材质、化学成分、焊接结构类型和焊接性能要求等选择合适的焊接工艺,Q450NQR1为耐候钢,焊接热输入对接头低温冲击性能影响较大,在焊接时应严格控制热输入,焊接参数如表5所示。施焊前进行试板组对,组对间隙和错边量要求均≤1mm,检查合适后点固,并给以适量的反变形,自左向右焊接,焊后自检。

3. Q450NQR1钢焊接工艺评定试验

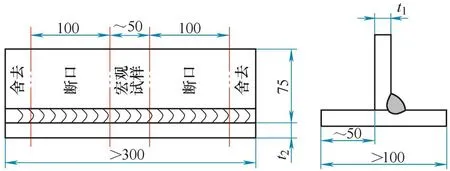

图1 对接试件取样示意

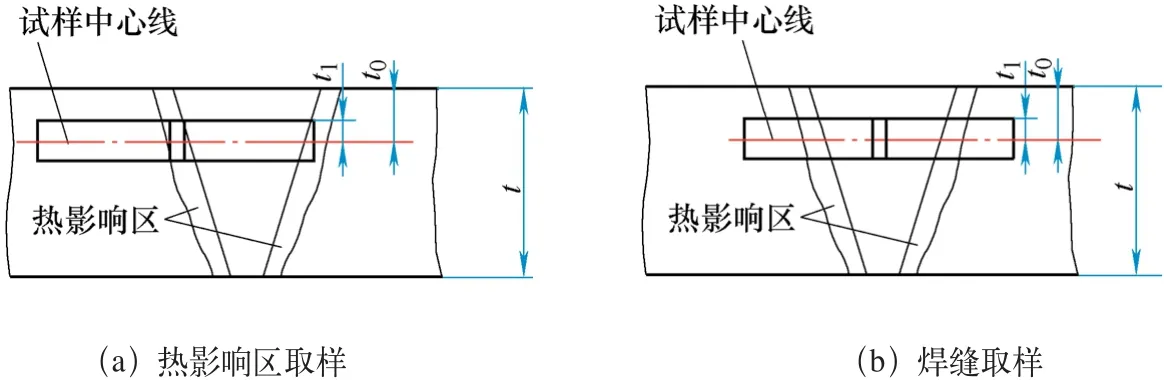

(1)试样制备与试验方法 对接试件的取样方法按图1所示实施,试板两端至少舍去50mm长度的焊缝,排除起始焊接和收弧时可能的焊接缺陷。取样数量为拉伸试验、正弯试验和背弯试验的试样分别为2个,角接试件的取样按图2所示制备,其中用于宏观观察的试样1个,用于断口观察的试样为2个,冲击试样的取样位置按图3所示制备。试样的尺寸为标准尺寸,采用V型缺口,热影响区和焊缝金属各取3个。

试样制备完成后,按照国家标准JB/T6963—1993《钢制件熔化焊工艺评定》的要求对试样进行拉伸、弯曲、冲击试验,并借助金相显微镜观察焊缝的宏观和微观形貌,对焊接接头的综合性能进行评定。

(2)评定试验的评判标准 结合国家标准和生产需求制定焊接性能评判的标准,其中在拉伸试验中,要求抗拉强度值不得低于母材的最低值,如果拉伸强度低于最低值,但大于90%的最低规定值,断裂缺陷是由母材缺陷引起,可以认可拉伸试验结果;在弯曲试验中,弯曲直径需达到180°,在焊缝和热影响区上均不得有长度>3mm的开口,但棱角处的开裂,如果是由于焊缝夹渣或内部缺陷引起,也可以认可弯曲试验结果;在冲击试验中,冲击吸收能量不低于相关国家标准规定的要求值;对于宏观试验的试样,在清晰显示焊缝和热影响区的横截面上,不得有肉眼可见的未熔合和裂纹;对于冲击试验的试样,截断面上所有缺陷的长度之和小于受检总焊缝长度的30%。

图2 角接试件取样示意

图3 冲击试验取样位置

表4 焊丝化学成分(质量分数) (%)

表5 焊接参数

(3)试验结果与分析 工艺评定试验结果表明,在拉伸试验中,焊接接头断裂位置均在远离焊缝的母材区域,拉伸强度值大于母材的最低设计强度值,弯曲试验中,除了一个试样由于焊缝夹渣引起的开裂,其余均达到180°弯曲且无明显开裂现象;冲击试验中得到的焊缝冲击吸收能量与母材相当。由此可知,在所拟定的焊接工艺下得到的焊接接头的各项力学性能指标满足生产需要。

此外,根据金相试样制备方法制备工艺试验中得到的焊接接头的金相试样,在金相显微镜下观察接头的内部显微组织,结果表明:焊接热输入的变化会影响焊缝和热影响区的显微组织,但引起的变化不大。图4为焊缝及热影响区的显微组织,由此可见,焊缝金属的组织以针状铁素体为主,另外有少量的先共析铁素体,先共析铁素体组织的存在不利于焊缝韧性的提高,因而可以在施焊时选择相对较大的热输入,抑制共析铁素体组织的生成,从而提高焊缝金属的低温韧性;焊缝的过热区组织为粒状贝氏体,当粒状贝氏体过于粗大时会削弱过热区的韧性,因而当使用较大热输入时会使热影响区的韧性降低。

4. 结语

通过焊接工艺试验和工艺评定试验对Q450NQR1高强耐候钢的焊接性进行了研究,试验结果表明,采用熔化极气体保护焊方法,根据等强匹配原则选用TH550-NQ-Ⅱ焊丝,混合气体80%Ar+20%CO2作为保护气体,在拟定的工艺参数下得到的焊接接头的各项力学性能指标可以满足国家标准和实践生产的要求。对焊缝显微组织进行分析,结果表明焊缝组织以针状铁素体为主,接头的过热区组织为粒状贝氏体,同等条件下采用相对较大的热输入可以提高焊缝金属的低温韧性,但会削弱过热区的韧性。

图4 焊接接头的显微组织

[1] 侯豁然,付俊岩.我国铁道车辆用高强度耐大气腐蚀钢的进展[J]. 钢铁,2004,39(6):71-74.

[2] 杨松柏.铁路货车车体材料的现状和需求[J].铁道机车车辆,2006,26(1):1-4.

[3] 朱广庆. Q450NQR1高强度耐候钢在铁路货车车辆的应用[D].哈尔滨:哈尔滨理工大学, 2005.

[4] 曾波,李生.Q450NQR1高强度耐候钢材料可焊性分析[J].机车车辆工艺,2006(2):10-11.

[5] 赵海霞.Q450NQR1高强度耐候钢的焊接工艺研究[J].太原科技,2009(6):69-71.

[6] 吴志生,杨立军,李志勇.现代电弧焊接方法及设备[M].北京:化学工业出版社,2010(8):157-164.