EPDM/POE共混胶力学性能及发泡性能的研究

2018-05-30徐志敏张秀斌

徐志敏, 张秀斌

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

EPDM分子链的不饱和度低[1],所以具有优异的耐候性及良好的密封性能,其产品广泛用于海绵[2]及密封材料.POE加热时具有良好的加工流动性以及可塑性,两者共混后改善了EPDM 容易脱辊、流动性能差的缺点,同时EPDM也提高了POE的耐热、耐氧化、耐化学腐蚀的性能.关于EPDM发泡橡胶[3]的研究,主要集中在硫化体系[4]对EPDM发泡性能的影响,EPDM的发泡倍数与发泡剂之间的关系,以及发泡工艺[5]对EPDM发泡效果的影响,而对EPDM/POE共混发泡材料的力学性能及发泡性能的研究比较少.本文采用EPDM/POE共混制备发泡橡胶[6],探讨原料配比、配合剂品种与用量对EPDM/POE共混发泡橡胶力学性能及发泡性能的影响,研究结果对制备EPDM[7]系列发泡橡胶具有参考价值.

1 实验部分

1.1 主要原材料

EPDM:5565,美国陶氏公司;POE:DOWMF022,美国杜邦公司;氧化锌:间接法,大连金石氧化锌有限公司;发泡剂AC 1000:通化双龙化工;碳酸钙:工业级,通化双龙化工;石蜡油:工业级,上海懋通实业有限公司;过氧化二异丙苯(DCP)、硬脂酸、促进剂PZ 、促进剂BZ、炭黑N550 、氧化钙 、硫磺均为市售.

1.2 主要设备和仪器

双辊开放式炼胶机:XK-160,上海双翼橡塑机械有限公司;发泡硫化仪:UR-2030SD,台湾高铁科技股份有限公司;平板硫化机:XLB-DQ400×400×2E,青岛环球机械股份有限公司;密度计:XS225A,上海化工机械四厂;微机控制电子万能试验机:RGL-30A,深圳瑞格尔仪器有限公司;邵尔橡塑硬度计:XHS,营口市材料试验机厂;扫描电镜:JSM-6700F,日本电子公司.

1.3 试样制备

先将块状三元乙丙橡胶在炼胶机上破碎、塑炼后待用.将开炼机温度升高到100 ℃左右,加入定量的POE进行塑炼,薄通6次后加入定量的EPDM,再薄通7次后冷却下片.降低开炼机的滚筒温度到室温以下,先投入EPDM/POE混炼胶,待包辊后加入氧化锌、硬脂酸和促进剂,混合均匀后加入氧化钙、碳酸钙和炭黑及石蜡油,打包5次后,加入AC、DCP,最后加入硫磺,薄通5次后下片.胶片停放24 h后,在发泡硫化仪上测定正硫化时间,在平板硫化机上进行模压发泡.

1.4 性能测试

拉伸性能测试按照GB/T 528—2009执行;密度测试按照GB/T533—91进行测试;邵氏A硬度测试按照GB/T531.1—2008执行.

1.5 扫描电镜分析

将EPDM/POE发泡橡胶在液氮下冷却脆断,采用扫描电镜观察断面泡孔形貌特征.

2 结果与讨论

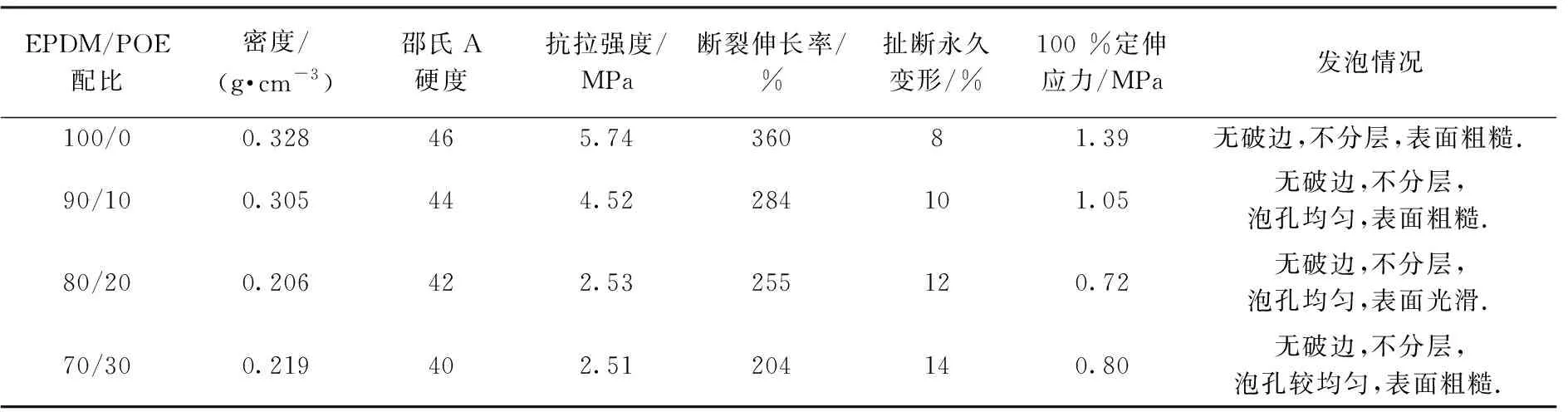

2.1 EPDM/POE配比对共混发泡橡胶性能的影响

POE为乙烯-辛烯共聚物,是一种加工流动性较好的热塑性弹性体,与EPDM具有较好的相容性,因此,将适量的POE与EPDM共混可以改善EPDM的加工流动性能,提高熔体强度,从而改善共混胶的发泡性能,实验结果如表1所示.

表1 EPDM/POE配比对共混发泡橡胶性能的影响Table 1 Effects of EPDM/POE ratio on the properties of blend foam rubber

配方(质量份):EPDM、POE变量,AC 25,炭黑75,碳酸钙30,石蜡油80,硫磺1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2.

由表1可见:随着POE用量的增加,发泡橡胶的密度减小,表面光滑.表明在EPDM中混入适量的弹性体POE对提高胶料的发泡倍率、改善发泡胶质量是有利的.这是因为POE的加入增加了混炼胶塑性流动性,增加了熔体强度的缘故.从表1还可以看出:随着POE用量的增加,发泡硫化胶抗拉强度下降,定伸应力和硬度减小,这主要是由于随着发泡胶密度的降低,单位体积中承载负荷的分子键数减少的缘故.另外,POE的加入也一定程度上降低了硫化胶的交联密度,导致了永久变形增大.根据发泡情况和力学性能的综合考虑,EPDM/POE的最佳配比为80/20.

2.2 AC用量对共混发泡橡胶性能的影响

AC是一种比较常用的发泡剂,无毒、无味、不变色、不污染,分解速度较快,分解产生的气体量比较大,而且分解产生的氮气、一氧化碳、氨气渗透性比较强,分解温度与硫化温度接近,经常用作海绵橡胶的发泡剂.使用AC作为发泡剂,实验结果如表2所示.由表2可知:随着AC用量的增加,发泡剂分解产生的气体量增大,发泡橡胶的密度减小;同时大量的气体溶解在橡胶中形成了气相产物,降低了发泡橡胶的硬度;发泡橡胶的模量降低,定伸应力减小;又由于发泡橡胶中气泡的存在,应力集中现象严重,导致抗拉强度和断裂伸长率降低.从表2还可以看出:AC用量对发泡橡胶永久变形影响不大,说明AC的加入对交联密度影响不大.综合考虑,发泡剂AC的最佳用量为25份.

表2 AC用量对共混发泡橡胶性能的影响Table 2 Effects of the dosage of AC on the properties of blend foam rubber

配方(质量份): AC变量,EPDM 80,POE 20,炭黑75,碳酸钙30,石蜡油80,硫磺1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2.

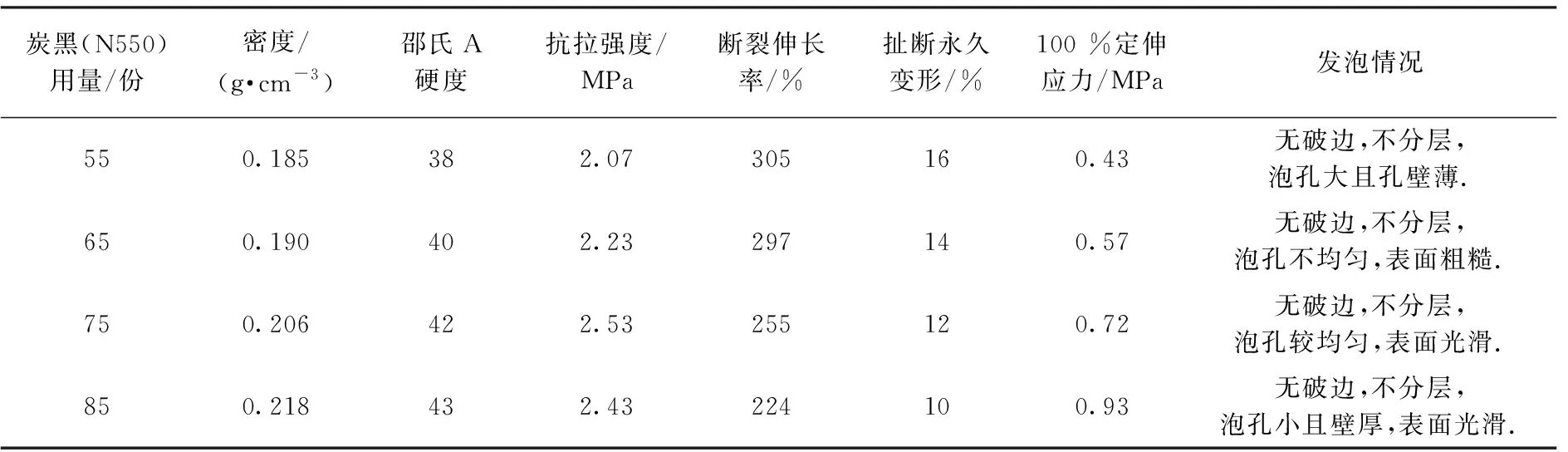

2.3 炭黑(N550)用量对共混发泡橡胶性能的影响

炭黑是橡胶工业的主要补强剂,为适应橡胶工业的发展要求,人们开发了50余种规格牌号的炭黑.根据发泡橡胶的特点,炭黑N550常用于EPDM发泡橡胶的补强体系.现采用N550作为补强剂,实验结果如表3.由表3可知:随着炭黑用量的增加,发泡橡胶密度略有增加,但邵氏硬度、定伸应力明显增加,永久变形减小.这是因为炭黑粒子表面吸附了橡胶分子后形成了大量的物理化学交联点,限制了大分子的自由运动,相当于增加了交联密度,所以,发泡橡胶的定伸应力增加,硬度增大,永久变形减小.抗拉强度先增大后减小,这是因为过大的交联密度可以导致应力集中增加,抗拉强度反而下降.另外,增加炭黑用量也可以提高发泡材料的表面质量.综合考虑,炭黑用量为75份时发泡橡胶的性能最好.

表3 炭黑用量对共混发泡橡胶性能的影响Table 3 Effects of the dosage of carbon black on the properties of blend foam rubber

配方(质量份): 炭黑变量,EPDM 80,POE 20,AC 25,碳酸钙30,石蜡油80,硫磺1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2.

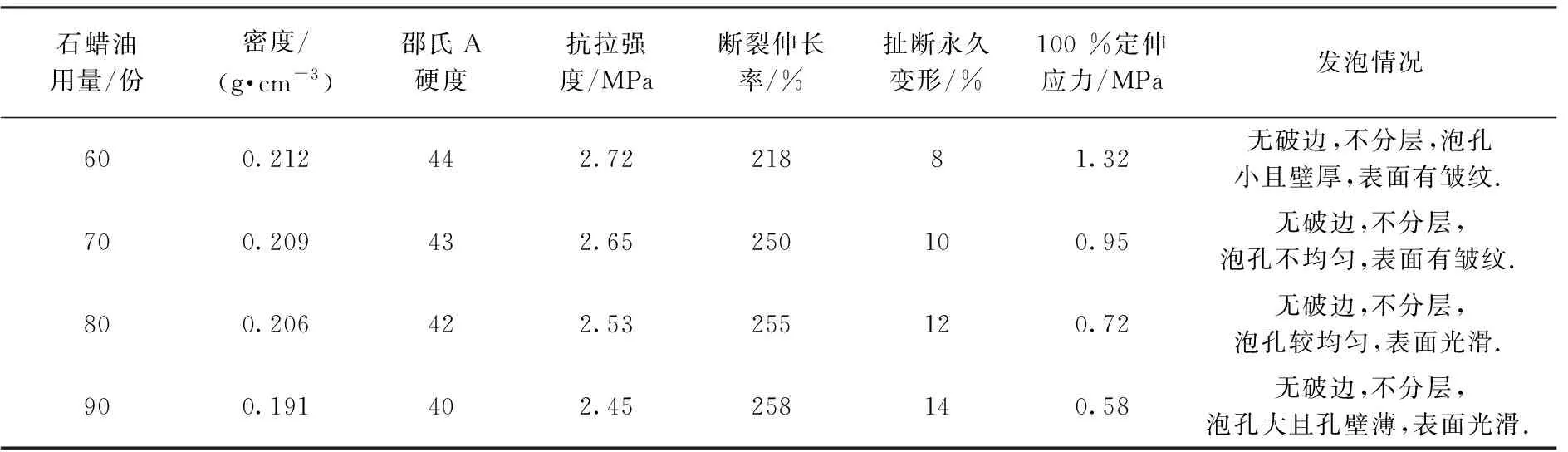

2.4 石蜡油用量对共混发泡橡胶性能的影响

为了制备性能优良的发泡制品,胶料的门尼黏度应严格控制在合理的范围内,为此选择合适的软化增塑剂非常重要.石蜡油是一种无毒、价廉,且与EPDM具有良好相容性,所以,选择石蜡油为体系软化增塑剂,实验结果如表4所示.由表4可知:随着石蜡油用量的增加,发泡橡胶的密度、邵氏硬度和定伸应力减小,拉伸强度略有下降,断裂伸长率略有增加,永久变形增大.这是由于石蜡油分子对橡胶大分子链段起着包围隔离作用,增加了大分子链段之间的距离,橡胶分子之间的作用力减小,引起硬度、定伸应力和抗拉强度减小;同时又由于石蜡油增加了体系的塑性,导致断裂伸长率和扯断永久变形增大.从表4还可以看出:随着石蜡油用量增加,发泡橡胶表面更光滑.综合考虑石蜡油的最佳用量为80份.

表4 石蜡油用量对共混发泡橡胶性能的影响Table 4 Effects of the dosage of paraffin oil on the properties of blend foam rubber

配方(质量份): 石蜡油变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,硫磺1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2.

2.5 硫磺用量对共混发泡橡胶性能的影响

虽然三元乙丙橡胶分子链的不饱和度比较低,但由于不饱和第三单体的存在,所以,三元乙丙橡胶也可以用硫磺硫化.硫磺作为橡胶工业的主要硫化剂,配合适当的促进剂和活性剂可以满足各种工艺要求,实验结果如表5所示.由表5可知:随着硫磺用量的增加,发泡橡胶的密度略有增加,抗拉强度和定伸应力增加,断裂伸长率和永久变形减小.原因是随着硫磺用量增加,交联密度增大,导致硫化胶抗拉强度和定伸应力增加,断裂伸长率和扯断永久变形减小.在硫磺为0.3份时,发泡橡胶硫化不够彻底,扯断永久变形较大;在硫磺用量为2.3份时,发泡橡胶出现喷硫现象,所以,硫磺用量1.3份为最佳.

表5 硫磺用量对共混发泡橡胶性能的影响Table 5 Effects of the dosage of sulfur on the properties of blend foam rubber

配方(质量份): 硫磺变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2.

2.6 DCP用量对共混发泡橡胶性能的影响

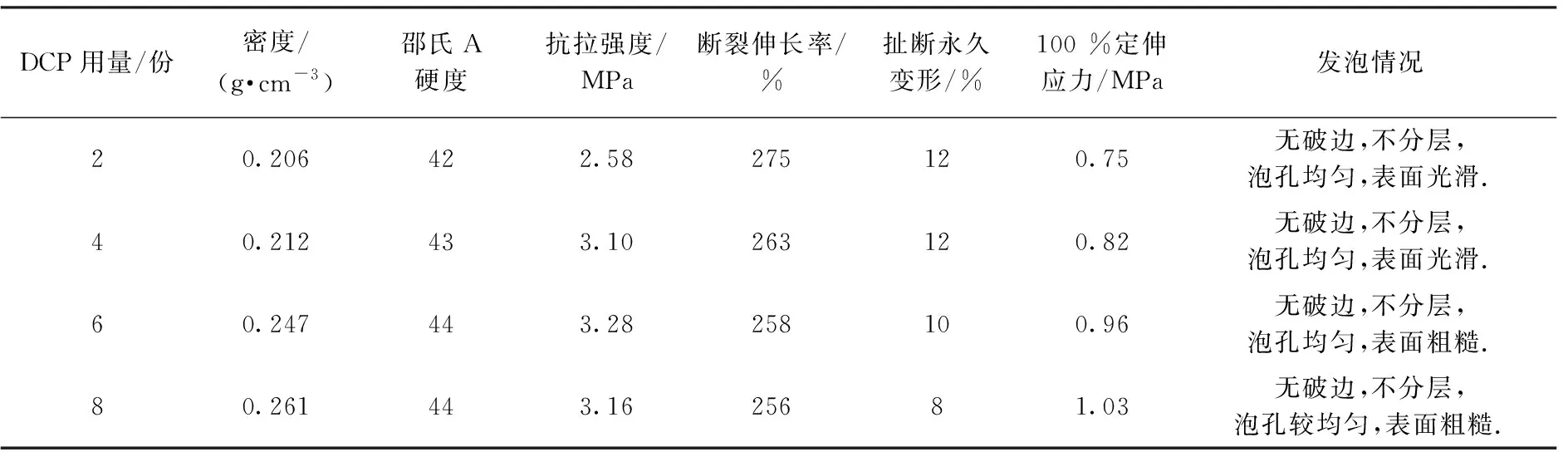

在过氧化物硫化体系中,DCP的相对分子质量比较大,不易挥发,安全性高,而且热分解温度与多数橡胶的硫化温度比较匹配,所以,DCP成为许多橡胶最重要的硫化剂.DCP不仅能硫化饱和的碳链橡胶、杂链橡胶,而且也能硫化不饱和的碳链橡胶.硫化胶的网络结构是碳碳链,有很高的键能,硫化胶具有优良的抗热氧老化性能,在发泡橡胶制品中有着广泛的应用.实验采用DCP与硫磺并用硫化体系,结果如表6所示.

由表6可知:随着DCP用量的增加,分解产生的自由基分子与橡胶分子链发生反应,交联点数目增加,发泡橡胶的交联密度增大,导致发泡橡胶的密度和硬度增加;但当DCP用量超过6份时抗拉强度开始减小,这是因为过量的DCP使得发泡橡胶交联密度过大,应力集中严重,抗拉强度减小;同时又由于交联反应程度增加,橡胶分子链的柔顺性降低,发泡橡胶的断裂伸长率和扯断永久变形减小.结合发泡橡胶的外观因素,DCP的用量为2~4份时发泡橡胶的性能最好.

表6 DCP用量对共混发泡橡胶性能的影响Table 6 Effects of the dosage of DCP on the properties of blend foam rubber

配方(质量份): DCP变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,硫磺1.3,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,硬脂酸0.75,氧化钙2.

2.7 氧化锌用量对共混发泡橡胶性能的影响

氧化锌在硫磺硫化体系中作为活性剂使用,在硬脂酸的作用下形成锌皂,提高了在橡胶中的溶解度,并与促进剂形成了一种络合物,使促进剂更加活泼,催化活化硫磺,提高发泡橡胶的交联密度.另外,氧化锌也可以降低AC发泡剂的热分解温度,从而使AC分解速率与硫化速率匹配得更好,提高发泡橡胶的综合性能,实验结果如表7所示.

表7 氧化锌用量对共混发泡橡胶性能的影响Table 7 Effect of the dosage of zinc oxide on the properties of blend foam rubber

配方(质量份): 氧化锌变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,硫磺1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,硬脂酸0.75,氧化钙2.

由表7所示:随着氧化锌用量的增加,发泡橡胶的密度先减小后增大.原因是氧化锌促进了AC发泡剂的分解.在氧化锌用量为0份时,AC分解温度高于硫化温度(170 ℃),分解速度较慢,与硫化速度不匹配,发泡倍率低,发泡橡胶密度大;当氧化锌用量达到6份时,AC分解速度过快,与硫化速度也不匹配,发泡橡胶密度也大;只有氧化锌用量为2~4份时,发泡橡胶密度最小,此时发泡橡胶的力学性能和外观质量也比较好,所以,氧化锌用量以2~4份为宜.

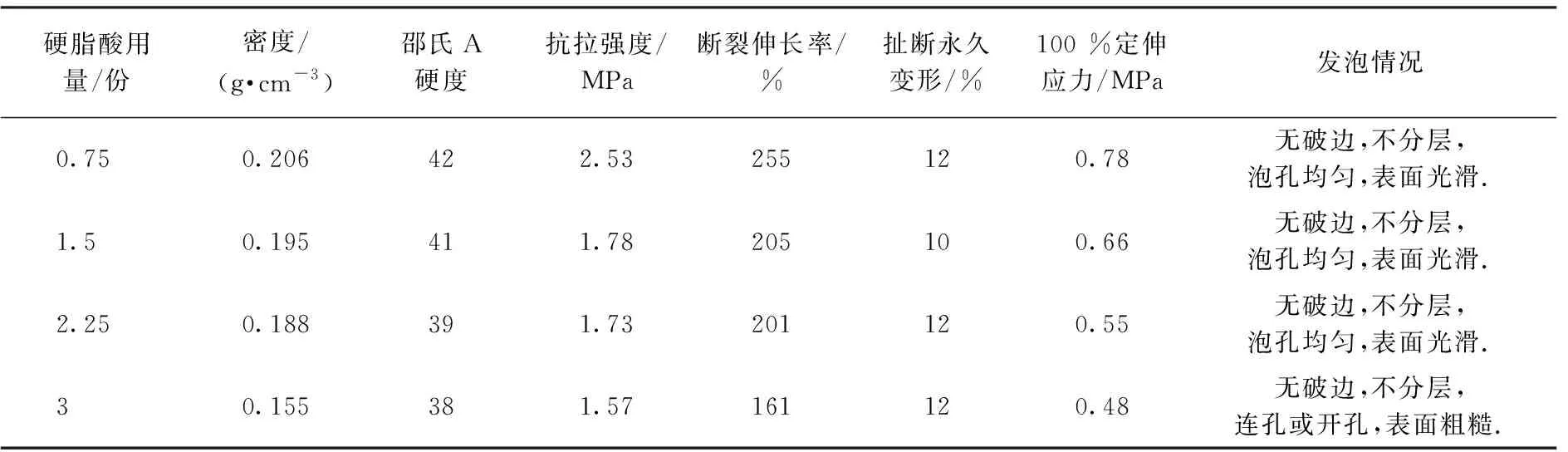

2.8 硬脂酸用量对共混发泡橡胶性能的影响

硬脂酸作为酸性活性剂,与氧化锌形成了一种可溶性锌盐,它与含硫的促进剂基团发生螯合,使弱键处于稳定状态,改变了硫磺键的裂解位置,结果使橡胶硫化生成了较短的交联键,并增加了新的交联键,交联密度大幅度提高,形成了稳定的交联网络,提高了硫化效率.实验结果如表8所示.由表8可知:随着硬脂酸用量的增加,发泡橡胶的密度减小,原因是硬脂酸作为发泡体系的助发泡剂,促进了发泡剂的分解,使发泡剂分解的更加彻底,所以,随着硬脂酸用量增加,发泡橡胶密度降低.由实验结果还可以看出:随着硬脂酸用量增加,在发泡橡胶密度减小的情况下扯断永久变形并没有减小,而抗拉强度和断裂伸长率均下降.这都是由于交联密度增大,引起发泡橡胶发脆的缘故.综合发泡橡胶的密度、外观及力学性能,硬脂酸用量以1.5份为宜.

表8 硬脂酸用量对共混发泡橡胶性能的影响Table 8 Effects of the dosage of stearic acid on the properties of blend foam rubber

配方(质量份):硬脂酸变量,EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油80,硫磺1.3,DCP 2,促进剂PZ 1.5,促进剂BZ 2.5,氧化锌2,氧化钙2.

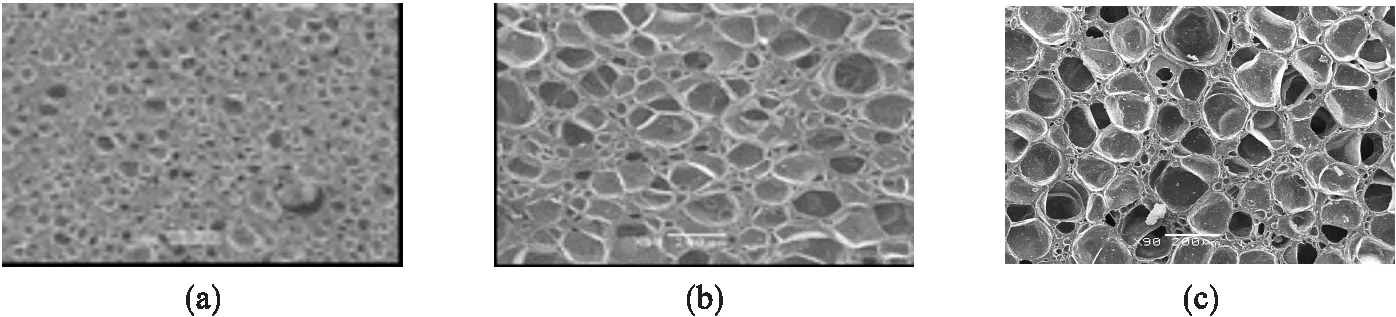

2.9 发泡橡胶泡孔分析

电镜扫描分析如图1所示,由图1(a)、(b)可以看出:在炭黑用量相同的情况下,随着石蜡油用量增加,泡孔壁变薄且孔径变大.这是由于石蜡油的增塑作用降低了体系的黏度,气体扩散时遇到的阻力减小.由图1(b)、(c)分析可知:在石蜡油用量较多时,炭黑用量少容易造成穿孔和连孔.

(a)配方:炭黑75,石蜡油80,EPDM 80,POE 20,AC 25,碳酸钙30,硫磺1.3,DCP 2,氧化锌2,硬脂酸1.5,PZ 1.5,BZ 2.5,氧化钙2. (b)配方:炭黑75,石蜡油90,其余与(a)相同. (c)配方:炭黑65,石蜡油90,其余与(a)相同.

图1 电镜扫描分析

Fig.1 Electron microscope scanning analysis

3 结 论

(1) POE的加入提高了共混发泡体系的可塑性,发泡橡胶的密度减小,发泡橡胶的性能得到一定程度的提高,EPDM/POE的最佳配比为80/20.

(2) 发泡剂AC直接决定着发泡橡胶的密度,即发泡倍率,AC用量越多,发泡倍率越大,同时发泡材料的应力集中现象明显,力学性能下降.

(3) 扫描电镜分析显示:在炭黑用量相同的情况下,随着石蜡油用量增加,泡孔壁变薄且孔径变大;在石蜡油用量较多时,炭黑用量少容易造成穿孔和连孔.

(4) 实验得到综合性能较优配方(质量份):EPDM 80,POE 20,AC 25,炭黑75,碳酸钙30,石蜡油 80,硫磺 1.3,DCP 2~4,PZ 1.5,BZ 2.5,氧化锌 2~4,硬脂酸 1.5,氧化钙 2.

:

[1] 王明,李忠明.三元乙丙橡胶的改性与应用现状[J].四川化工与腐蚀控制,2003,6(4):27-31.

[2] 王作龄.海绵橡胶[J].世界橡胶工业,2000,27(2):22-30.

[3] 阎家宾.海绵橡胶[J].世界橡胶工业,2005,32(6):46-50.

[4] 吴其晔,阎业海,张振华,等.EPDM发泡过程中硫化及发泡速度的匹配[J].合成橡胶工业,2000,23(4):226-229.

[5] 杨清芝.现代橡胶工艺学[M].北京:中国石化出版社,1997:231-238.

[6] 谢遂志,刘登祥,周鸣峦.橡胶工业手册(第一分册:生胶与骨架材料) [M].修订版.北京:化学工业出版社,1989:50.

[7] 高树峰,宗成中,方鹏.EPDM的性能研究[J].特种橡胶制品,2004,25(6):13-16.