32 L大容量燃气热水器的开发与模拟研究

2018-05-30沈文权徐德明高乃平程远达

崔 颂,沈文权,徐德明,王 菲,高乃平,程远达

(1.同济大学 机械与能源工程学院,上海 201804;2.宁波方太厨具有限公司,浙江 宁波 315336;3.浙江省健康智慧厨房系统集成重点实验室,浙江 宁波 315336;4.太原理工大学 环境科学与工程学院,太原 030024)

天然气具有热值高、运输方便、绿色无污染等优势,在能源的使用中所占的比例越来越重,城市燃气的普及率增加,导致燃气产品更加平民化。燃气热水器具有结构紧凑、便于安装、热效率高、出水快速、水温稳定、可长时间使用等诸多优点,市场巨大[1]。

燃气热水器的发展由来已久,早在1868年,世界上就诞生了第一台燃气热水器,而在中国的发展则始于1979年由南京玉环电器公司研制的第一台国产燃气热水器。据不完全统计,目前市场上有超过1亿台燃气热水器投入使用,并且每年的增速达到800万台。国内热水器市场品牌超过480个,而生产燃气热水器的品牌超过200个。其中,主流品牌也不过十几家,其余大部分为小企业[2]。而根据2015年5月15日发布的编号为GB 20665-2015的《家用燃气快速热水器和燃气采暖热水炉能效限定值及能效等级》新国标,燃气热水器的能效标准都进行了相应的提高,该标准的发布将进一步推进我国节能减排政策的实施。

燃气热水器的产热水量是指在国家标准测试台上,燃气热水器进出口水温升为25 ℃情况下,每分钟所产生热水的量。目前中国市场上燃气热水器的出水量大多在8~16 L/min范围内,大容量(出水量为32 L/min)的热水器依然是市场的空白,小容量的热水器在饭店、宾馆等消耗热水较多的场合并不适用,而大容量型号可以满足需求,因此潜在市场巨大。

燃气热水器包括燃烧室、热交换器、水管路、排烟系统、温控系统等,在主流厂商研发过程中,需要对各个主要部件进行设计和选型,并分别进行打样,组合成一个完整的燃气热水器,使用标准规定的方式进行测试,并对测试结果进行分析优化,最终设计出满足各项指标且成本最低的产品。反复的优化、打样、测试,导致了燃气热水器研发的成本较高,周期较长。而通过计算流体力学(CFD)的方法,使用模拟仿真软件,可以有效地降低研发成本和缩短研发周期,对燃气热水器市场的发展起到很好的推动作用。

在针对燃气热水器的数值模拟方面,研究已经较多。华中科技大学付重重[3]利用Fluent软件对冷凝式燃气热水器的换热过程进行数值模拟,结果显示影响其效率的最重要因素为排烟温度。重庆大学闫栋[4]采用CFD模拟的方法对燃气热水器的燃烧和换热过程进行研究,优化燃烧室高度和翅片结构。蓝少健[5]和吴明华[6]也分别采用Fluent软件对燃气热水器的结构进行优化,对提高热水器的热效率提出了一些指导性的建议。

1 样机测试

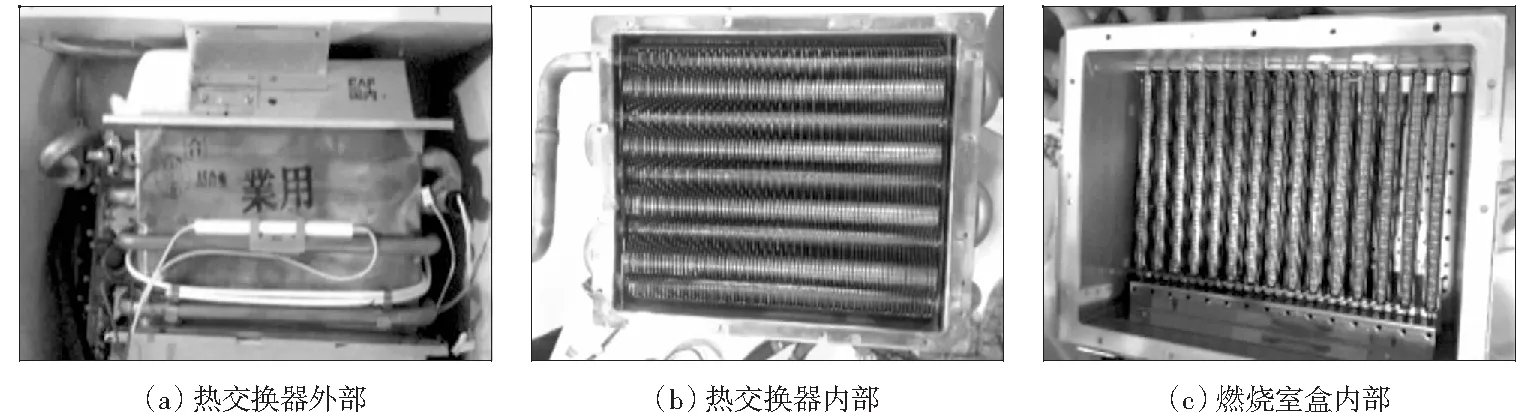

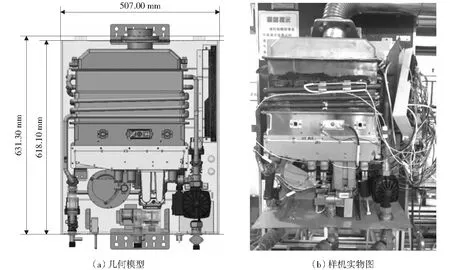

目前中国市场上尚不存在出水量为32 L/min的燃气快速热水器产品,该产品的研发不是小容量热水器的简单放大,其内部结构均需要进行重新设计。因此,研发部门购买日本某厂商生产的32 L燃气热水器进行整机试验和拆机分析,对新产品的设计提供一定的指导和参考。图1所示为日本样机主要部件的结构。该样机的火排数量为15个,在以最大功率工作时,15个火排全部打开,而当该热水器的功率最小时,工作火排个数为3个。该热水器共分为5段,每一段的火排数目分别为15,11,6,4,3,火排数目与热水器的功率成正相关。

图1 日本样机实物图Fig.1 Gas water heater images of the Japanese prototype

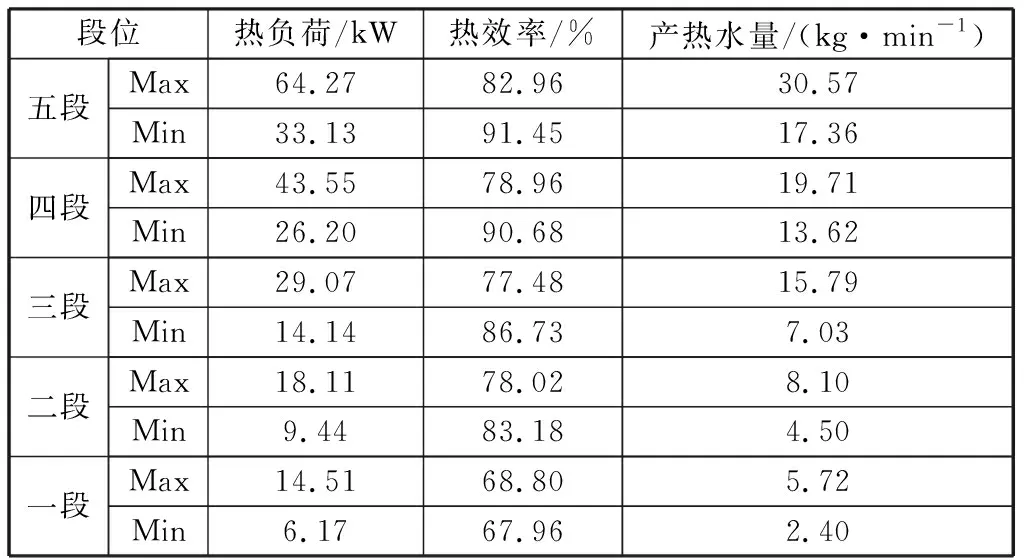

试验根据国家标准中规定的试验方案进行,对该燃气热水器各段下进出口温升、热水产量、测试时间、燃气消耗量、烟气组成及温度等参数进行测量,计算热水器的功率、热水产量、热效率等。在每一段中,分别调节最大燃料供应量和最小量,测量各参数。各段位的测试结果如表1所示。在15个火排完全打开且燃气供给量最大时,该热水器可以达到最大热负荷64.27 kW和最大热水产量30.57 L/min,而在热水器满负荷运行时,其热效率较低,为82.96%,低于新国标3级能效86%的规定。五段燃气供给量最小时,热水器可达到最大热效率91.45%,但其产热水量和热负荷远小于设计值。

测试结果与该热水器标定的32 L/min的产热水量较为接近,基本满足需求,而满负荷运行下的热效率仅为82.96%,远低于新国标的规定。因此,对于购置的样机,其热负荷等有一定的参考价值,同时也需要进一步提高其热效率,以满足标准的要求;燃烧室的设计有一定的参照意义,而热交换器部分翅片以及管路的布置可以进行优化,设计出符合标准的结构。

表1 日本样机测试结果Table 1 Testing results of the Japanese prototype

2 热交换器设计模型

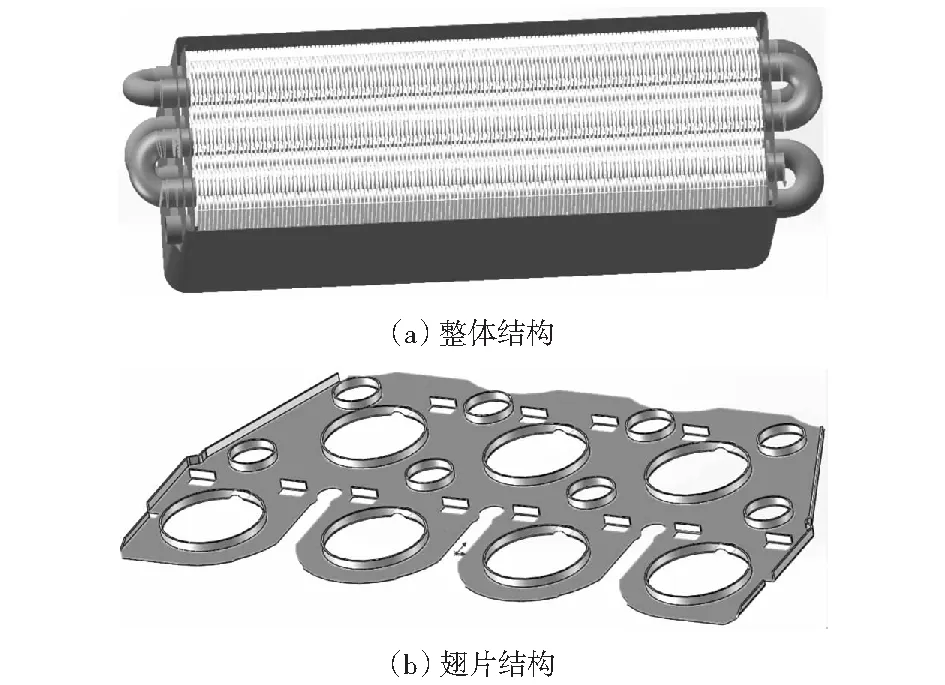

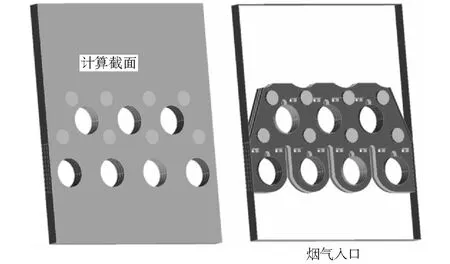

根据样机的测试结果和小容量燃气热水器的产品特征,结合热交换器的设计经验,对热水器的热交换器部分进行设计,其三维模型如图2所示。

图2 燃气热水器热交换器部分三维模型Fig.2 Three-dimension models for heat exchangers of the gas water heater

该模型水管结构为单根串联布置,往返管程数量为7段,水管材质为铜管,内径为16.4 mm,管壁厚度为0.8 mm.为强化热交换器内部的对流传热,增加内部换热面积,在与管道垂直方向上布置大量翅片,其数量为140,单个翅片厚度为0.3 mm.在热交换器中,每个翅片的结构几乎一致,为增加内部高温烟气的扰流,在翅片中间及边缘位置增加大量翻边,高度为1.8 mm.增加的翻边将有效提高换热器内部的传热,对提高整体热效率有较大帮助。

3 换热过程理论分析

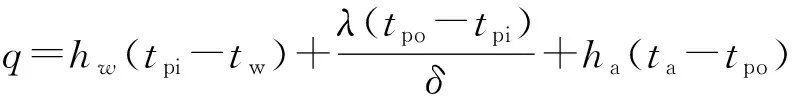

在进行数值模拟之前,要对整个换热过程进行一定的理论分析,并采用传热经验公式计算结果作为数值模拟的边界条件。热交换器换热过程主要包括换热管内水侧的对流换热、铜管管壁的导热以及管外侧烟气横掠换热管的对流换热。整个换热过程的热流密度q可根据下式计算:

(1)

式中:hw为水侧对流换热系数,W/(m2·K);tpi与tpo分别为铜管内外两侧表面温度,K;tw为管内水流温度,K;λ为铜管管壁导热系数,W/(m·K);δ为铜管管壁厚度,m;ha为烟气侧对流换热系数,W/(m2·K);ta为管外烟气温度,K.

根据设计要求和管道参数,计算试验条件下管道内部水侧的传热系数,其计算方法如式(2)所示。

(2)

式中:h为水的传热系数,λ为水的导热系数,取水的定性温度为30 ℃,导热系数为0.618 W/(m·K),d为管道内径16.4 mm,Nu为努谢尔数。管内流动雷诺数Re可由下式计算得到:

(3)

式中:v为管道内水的流速,根据水的体积流量和管道截面积可以计算出水流速度为2.525 m/s;l为管道的水力直径,16.4 mm;υ为计算状态下水的运动粘度系数,查表取值为0.805×10-6m2/s.根据计算结果可以判定,换热器管内为充分发展的湍流流动。因此,采用迪图斯-贝尔特(Dittus-Boelter)公式计算努谢尔数:

Nu=0.023×Re0.8×Pr0.4.

(4)

式中:Pr为普朗特数,在定性温度30 ℃下,取值为5.42.根据上述公式计算可知,在给定的设计工况下,管道内水的传热系数为10 012 W/(m2·K).由于铜管导热性能较好,管壁内外两侧的传热温差较小,因此可忽略管壁导热热阻,即认为管壁内外两侧表面温度tpi与tpo一致。而根据公式(2)计算结果可知,管内水侧的对流换热系数较大,当换热充分时,可近似认为内侧管壁温度等于管内层流底层水温。选取12 T天然气为燃料,空气过量系数为1.8,燃气充分燃烧,根据化学反应的计算,在满足热负荷的条件下,计算烟气的质量流量为0.040 3 kg/s.根据燃气燃烧的热平衡方程式,经过迭代,计算该条件下的绝热燃烧温度为1 311.5 ℃.

4 热交换器CFD数值模拟

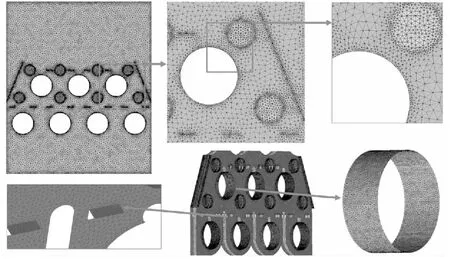

设计的三维模型中,翅片数量为140,整体结构复杂,需要耗费大量计算资源,需要对模型进行相应的简化,模型为周期性对称结构,选取其中3片作为计算单元,其简化的几何模型如图3所示。网格划分采用ICEM四面体网格,整体网格质量超过0.4,网格总数量为253万。采用分块划分和局部加密技术对影响翅片换热的壁面区域进行了网格的细化处理,如图4所示。

图3 热交换器模型简化及计算域选取Fig.3 Simplification of the heat exchanger and selection of the computational region

图4 热交换器模型网格划分及局部加密Fig.4 Mesh of the heat exchanger model with local encryption technology

使用ANSYS Fluent对换热过程进行数值模拟研究。计算模型的合理选择对模拟结果产生直接的重要影响。大涡模型(LES)能够较为准确地模拟湍流流动,但其所需计算资源巨大,通常难以承受。因此,本文采用目前应用较为广泛RNGk-ε湍流模型,以作为对计算精度和计算资源两者之间的平衡选择。同时,考虑到标准RNGk-ε湍流模型在计算低雷诺数流动区域时,存在计算失真的现象,本文通过壁面网格加密,在保证壁面y+值小于5的前提下,采用增强型壁面函数以计算低雷诺数流动区域的流动换热。控制方程求解采用双精度的分离隐性算法器,压力与速度的耦合运用SIMPLEC算法,压力离散格式采用二阶离散格式,k方程、ε方程和速度方程的对流项离散采用二阶迎风差分,扩散项则采用二阶中心差分离散格式。本文能量方程的残差收敛标准为10-7,其他方程为10-4.

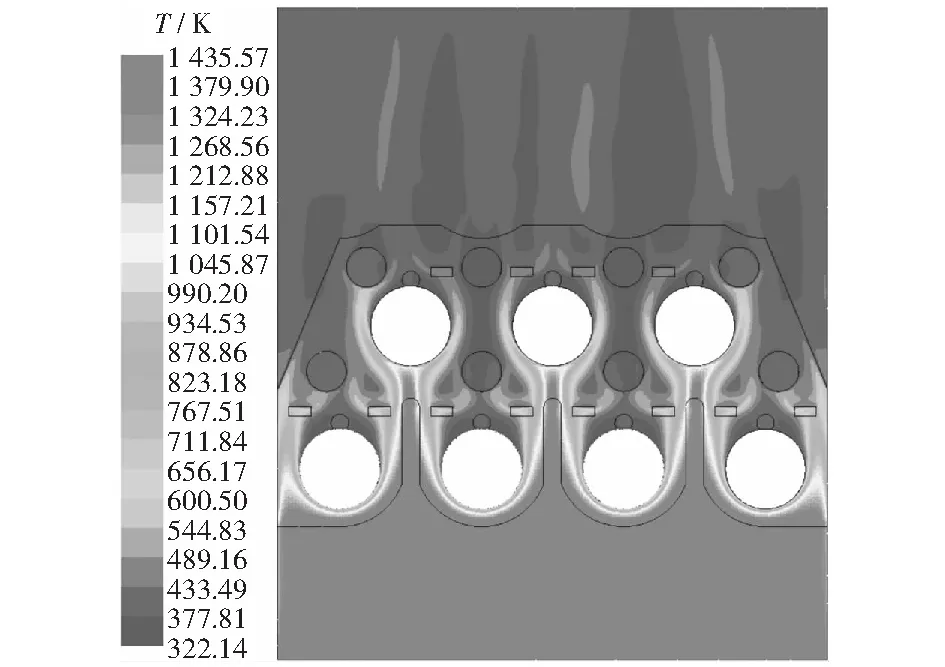

烟气侧设置烟气的流量、温度和组分,水侧管道设置为墙体,赋予第三类边界条件,壁面温度在水流动方向上简化为线性分布。当残差低于设定值,且满足能量守恒和质量守恒时,可以判定计算结果收敛,其中间截面的温度云图如图5所示。

图5 翅片之间截面温度云图Fig.5 Surface temperature contours of the fin heat exchanger

计算结果显示,在软件中入口温度设置为1 160 ℃时,可以满足得热量的需求,入口的热流量为1 376.67 W,此时出口烟气温度为121.04 ℃,出口热流量为93.53 W,由此可以计算出此时换热器的热效率为93.2%,满足国标要求。高温烟气在经过翅片和水管后,温度快速下降,将热量传递给翅片和水管,最终达到加热水的目的。同时,翅片部分(包含翻边)的平均温度为94.47 ℃,没有出现局部温度过高的温度,设计相对合理。

5 样机设计及试验

根据日本样机的测试和热交换器的CFD模拟,研发部门设计出一款32 L燃气快速型热水器。其整体的几何模型及样机实物图如图6所示。

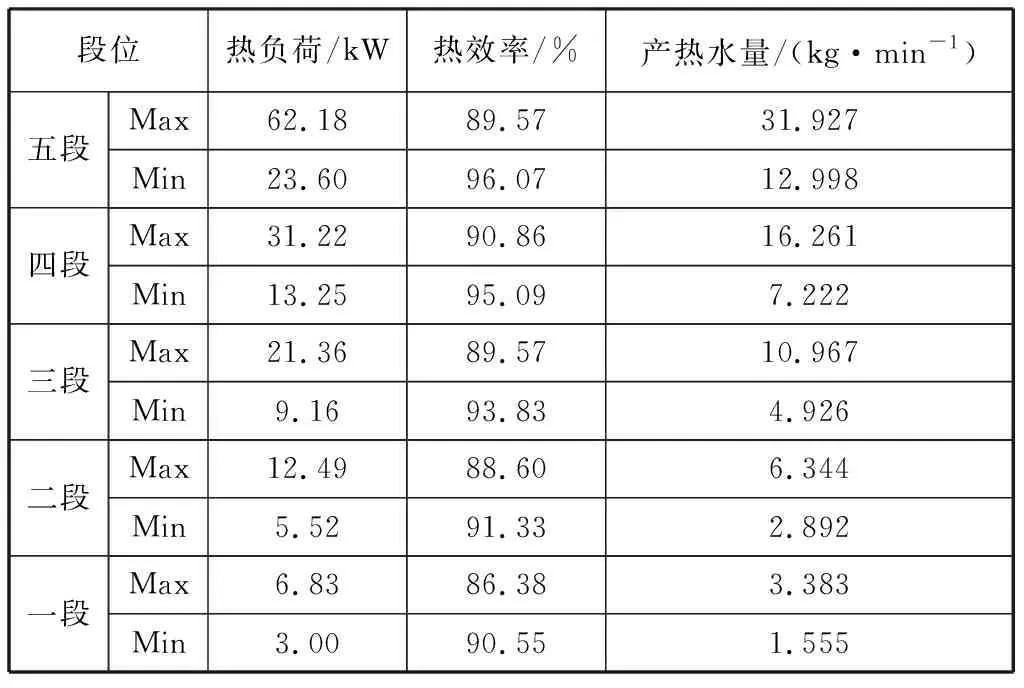

参考日本样机的相关设计,本样机的设计火排总数为21个,分为5个段位,从大到小开启的火排数量分别为21,11,7,4,2.对设计样机进行热负荷和热效率的试验测试,其结果如表2所示。

设计样机的最大热负荷为5段的最大负荷,其数值为62.182 kW,满足该燃气热水器的设计要求(要求其最大热负荷为62 kW).而最小负荷出现在1段的最小负荷处,为2.996 kW,负荷跨度较大。随着段位的增加,燃气热水器的热负荷也不断增加,两个相邻段位之间存在一定热负荷的重叠,高段位的最小热负荷比低段位的最大热负荷高,可以保证在热水器工作的过程中,能够对热负荷进行无断点的连续调节。

最大产热水量为31.927 kg/min,基本满足该燃气热水器的设计要求(要求最大产热水量达到32 L/min)。随着负荷的增大,产热水量逐渐增大,且在相邻两个段位下的产热水量存在重合,高段位在低负荷时的产热水量低于相邻低段位在高负荷下的产热水量,因此可以实现产热水量的连续调节。

燃气热水器样机的最小热效率出现在1段的最大值处,为86.38%,此时的热负荷和产热水量分别为6.832 kW和3.383 kg/min.而最大热效率则出现在5段的最小点处,为96.07%,其热负荷和产热水量分别为23.60 kW和12.998 kg/min.

图6 设计样机整体几何模型和实物图Fig.6 Schematic and image of the designed gas water heater

段位热负荷/kW热效率/%产热水量/(kg·min-1)五段Max62.1889.5731.927Min23.6096.0712.998四段Max31.2290.8616.261Min13.2595.097.222三段Max21.3689.5710.967Min9.1693.834.926二段Max12.4988.606.344Min5.5291.332.892一段Max6.8386.383.383Min3.0090.551.555

针对一个段位的最大负荷或最小负荷时,可以发现随着段位的增加,热效率呈现逐渐上升的趋势。而对于同一段位来说,最小负荷点的热效率高于最大负荷点。这是由于当负荷较小时,换热更加充分,可以使得热水获得更多的热量。

6 结论

1) 为填补燃气热水器市场的空白,同济大学研发部门设计了一款产热水量为32 L/min的家用燃气快速热水器,通过试验、理论计算和数值模拟相结合的方法进行研究。通过理论分析,计算在设计工况下的绝热燃烧温度、水的传热系数等,在数值模拟过程中,将其作为边界条件。

2) 对设计出的热交换器采用ANSYS Fluent软件进行数值模拟。计算结果显示,该模型满足热负荷和产热水量的需求,同时可以达到93.2%的热效率,满足新国标的要求。在热交换器换热过程中,翅片部分会存在温度较高的局部区域,但在可承受的范围内。

3) 根据外购样机的试验测量和数值模拟的相关结果,设计32 L燃气热水器样机,并进行试验测试,结果显示设计样机的最大热负荷为62.182 kW,最大产热水量为31.927 kg/min,均满足设计的要求。

:

[1] 蔡莹,秦朝葵.燃气热水器技术进展[J].煤气与热力,2006(11):34-37.

CAI Y,QIN Z K.Technological progress of gas water heater[J].Gas & Heat,2006(11):34-37.

[2] 李建发.燃气热水器强制性新国标发布,小品牌将出局?[N].中国电子报,2015-05-29(8).

[3] 付重重.冷凝式燃气具换热过程模拟与分析[D].武汉:华中科技大学,2009.

[4] 闫栋.强排式燃气热水器的燃烧和传热过程的数值模拟与分析[D].重庆:重庆大学,2010.

[5] 蓝少健.燃气热水器板翅式换热系统传热性能研究[D].广州:华南理工大学,2011.

[6] 吴明华.冷凝式换热器的对流换热研究[D].成都:西南交通大学,2013.