导流板改善反应器流场的数值模拟研究

2018-05-29吴义连安恩科周洪权孙向军宋尧季华文

吴义连安恩科*周洪权孙向军宋尧季华文

1同济大学机械与能源工程学院

2上海环境卫生工程设计院有限公司

0 引言

近年来兴起的固体废弃物焚烧发电技术,具有无害化、减量化、资源化等优势,先后在许多国家推广使用,成为了近年来城市生活垃圾处理的研究热点和趋势[1]。我国垃圾焚烧发电厂的运行数目已由2000年以前的2座快速增加到2016年底的249座[2]。对于垃圾焚烧发电中产生的酸性气体,目前的去除方法主要有湿法、半干法、干法三种。我国现已投运的垃圾焚烧发电厂大多采用“半干法+布袋除尘”以及“半干法+干法+布袋除尘” 的脱酸工艺。碳酸氢钠干法因其系统简单、维护成本低等特点,在保证排放标准的情况下,必将会得到广泛的应用。

本文利用 Fluent 软件,采用 Realizablek-ε湍流模型及离散相模型,对一种碳酸氢钠干式反应器结构的流场进行了数值模拟,研究了导流板数对碳酸氢钠颗粒分布均匀性、弯管处最大速度、反应器压损的影响,并选取了合适的导流板数目,为反应器的进一步优化提供了理论基础和研究依据。

1 物理模型

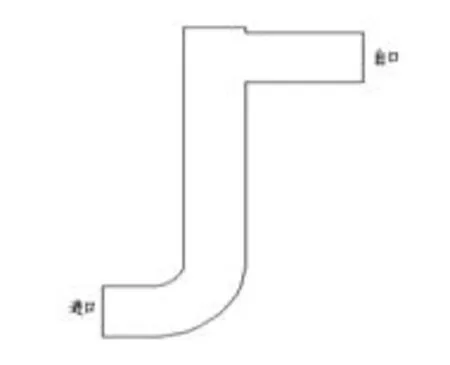

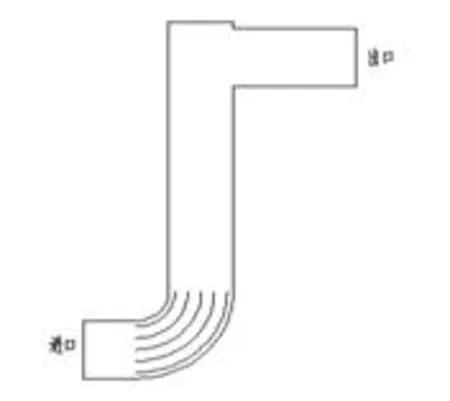

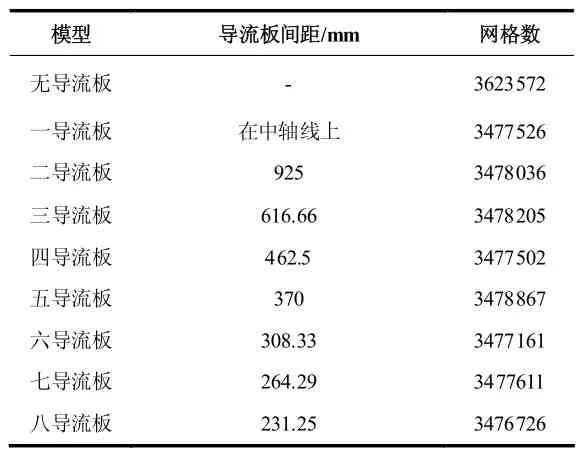

本文的研究对象是一套简化的干式烟气净化设备,主体是两段直管和一段弯管,烟气和碳酸氢钠颗粒从左侧直管进入,从右上方流出。建立物理模型,并导入网格划分软件ICEM中进行网格划分。对于没有导流板的模型(如图1所示),采用六面体结构化网格进行划分,网格数为3623572个。对于有导流板的模型(共8个模型,图2展示了导流板数量为5的模型),采用六面体网格与四面体网格结合使用的方法进行划分,弯管导流板处采用四面体网格,其余部分采用六面体网格,交界处采用interface,不同导流板数模型的网格划分情况如表1所示。不同模型结构相似,选取有5个导流板的模型进行网格独立性检验,最终选择各个模型网格数均在350万左右,能够保证计算精度。设备参数如表2所示。

图1 无导流板模型

图2 五导流板模型

表1 不同模型网格划分情况

表2 设备参数

2 数学模型

2.1 连续相控制方程

烟气在本文中被认为是连续介质,其 控制方程包括连续性方程,能 量方程,动 量方程,组 分方程以及k-ε湍流方程[3],通 用表达式为

式中:φ为通用变量,分 别代表常数 1,气 体质量分数、速度,气 体焓,湍 动能耗散率和湍动能。Γφ为 输运系数。Sφ为 源项,包 括气相作用源项和气相与颗粒相间作用源项。

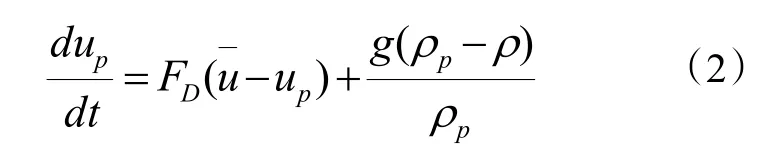

2.2 颗粒相控制方程

将碳酸氢钠颗粒视为离散相。使用颗粒轨道模型模拟碳酸氢钠颗粒的运动过程。假设碳酸氢钠为球形颗粒,仅 考虑烟气对颗粒的曳力和颗粒自身的重力,忽略作用在颗粒上的其它力[4]。颗粒作用力平衡方程为:

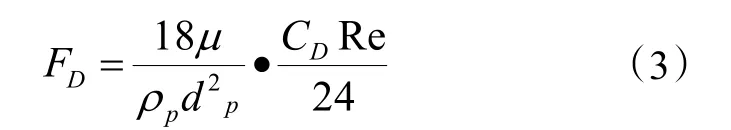

式中:为气相平均速度,m /s;up为颗粒速度,m /s;ρp为颗粒密度,kg/m3;FD(-up)是碳酸氢钠颗粒受烟气的单位质量曳力,其 中:

式中:μ是流体的动力粘度,kg/(m·s);dp为颗粒直径,m;R e为相对雷诺数;CD为阻力系数,它 的表达式为:

3 计算方法

3.1 基本假设

1)假设整个反应器的壁面均匀绝热,对流及换热仅在烟气与碳酸氢钠颗粒间进行。

2)碳酸氢钠颗粒初始速度在入口截面圆周上均匀分布,忽略颗粒间的相互摩擦和碰撞。

3)烟气被视为不可压缩黏性流体,不考虑温度对烟气密度的影响。将碳酸氢钠颗粒视为离散相,且颗粒是相同粒径的球体,不考虑颗粒间的相互作用力。

3.2 边界条件

3.2.1 连续相初始边界条件

烟气入口为速度入口,速 度大小为15m/s,在 入口截面上均匀分布,方 向垂直于入口截面,烟 气温度为463.15 K。出口为压力出口,出 口压力为零。其余壁面均为绝热边界条件。操作压力为101325Pa,重 力大小为9.8m/s2,方 向沿竖直段管道轴线向下。烟气组分为(质量分数):H2O(0.1601325),O(20.05457662),N O2(0.000292516),C O2(0.1566809),SO2(0.000420227),HCL(0.000622707)。

3.2.2 离散相初始边界条件

颗粒从入口截面均匀进入反应器。颗粒直径为均一粒径,0.0003 m,温度为300K,速度大小为 15m/s,方向与入口截面垂直,质量流量为0.08 kg/s。开启随机轨道模型。颗粒密度为2159 kg/m3,比热容为1219.63 J/(kg·K)。进出口的DPM边界条件为escape,其余壁面的DPM边界条件为reflect。

3.3 方程求解

在欧拉坐标系下采用 Realizablek-ε双方程模型求解气相连续,动量,能量和组分方程。在拉格朗日坐标系下采用离散相模型和颗粒轨道模型追踪碳酸氢钠颗粒的运动。先计算得到气相场的收敛解,随后耦合颗粒相进行计算,在气相和颗粒相之间进行反复耦合迭代求解,直至得到收敛解。其中压力-速度耦合,采用 SIMPLE算法,压力采用standard离散格式,其余项均为二阶迎风格式。

4 模拟结果与分析

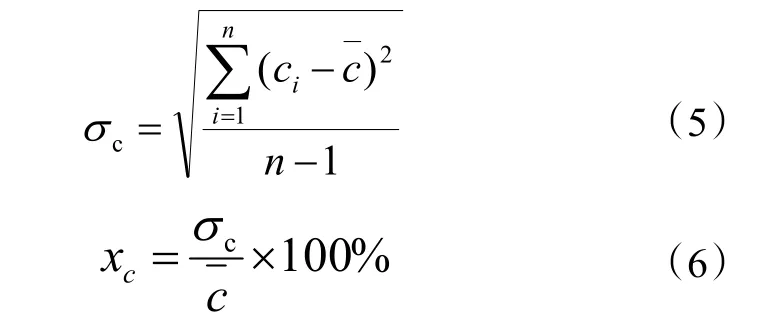

对于不同模型的计算结果,采用不同截面上颗粒浓度的标准差与平均浓度的比值(颗粒浓度不均匀系数)来 判断模型的颗粒浓度均匀性是否满足要求[5]:

式中:σc为颗粒浓度标准差;n为相应截面上导出数据的节点数;ci为i数据点的颗粒浓度;为截面上颗粒的平均浓度;xc为颗粒浓度不均匀系数。xc值越小,表明颗粒分布越均匀。

每个模型的分析截面,均为以反应器主管段中轴线为法线的圆截面,各个截面的具体位置如其名称所示。不同模型分析截面的颗粒浓度不均匀系数计算结果如表3所示。

表3 不同模型分析截面的颗粒浓度不均匀系数

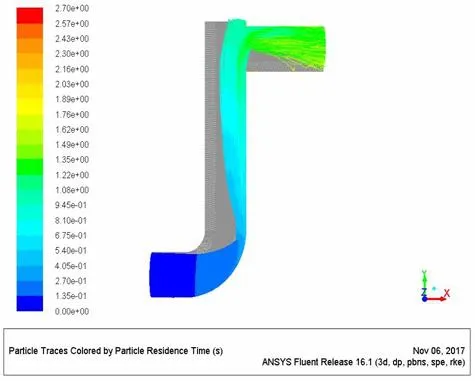

先从表3可以看出,对于不加导流板的模型,除了入口水平段外,各个分析截面上的颗粒浓度不均匀系数都在 150%以上,最高甚至超过了 600%,说明此模型中碳酸氢钠颗粒的分布很不均匀,需要对此做出改善。图3为无导流板模型的颗粒轨迹图,从中也可以看出颗粒在竖直段的分布很不均匀。

图3 无导流板模型的颗粒轨迹图

其次,比较表3中无导流板模型和具有不同数量导流板模型的平均颗粒浓度不均匀系数可以发现,导流板结构可以明显改善反应器颗粒分布的均匀性,对于导流板数量不低于3的模型,分析截面上平均颗粒浓度不均匀系数均从无导流板模型的237.42%减小到了90%以下,图4是有5块导流板模型的颗粒轨迹图,与图3对比,可以明显看出颗粒分布变得更均匀。

图4 五导流板模型的颗粒轨迹图

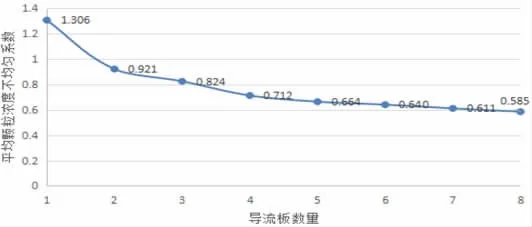

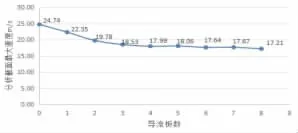

另外,比较分析不同数量导流板模型的平均颗粒浓度不均匀系数,可以发现,随着导流板数量的增加,平均颗粒浓度不均匀系数一直在减小,而在最开始,平均颗粒浓度不均匀系数的降幅比较大。导流板数从1增加到2时,平均颗粒浓度不均匀系数减小了38.5%。导流板数从2增加到3时,平均颗粒浓度不均匀系数减小了9.7%。导流板数从3增大到4时,平均颗粒浓度不均匀系数减小了11.16%。导流板数从4增加到5时,平均颗粒浓度不均匀系数减小了4.89%。导流板数从5增加到6时,平均颗粒浓度不均匀系数只减小了2.33%。图5是平均颗粒浓度不均匀系数与导流板数的关系曲线,从图5中可直观地看出上述规律。

图5 平均颗粒浓度不均匀系数与导流板数的关系曲线

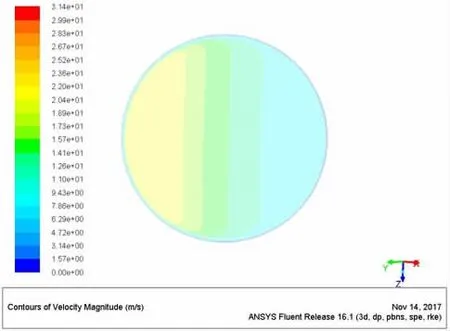

下面是对导流板改善速度场的分析,图6和图7分别是过无导流板模型和三导流板模型弯管部分中轴线中点所作的分析截面的速度云图,图8是各个模型在此截面上速度最大值的情况。从图6和图7可以看出,相比于无导流板模型,三导流板模型的速度分布均匀性没有明显地改善。从图8可以看出,分析截面上的速度最大值总体上是随着导流板数量的增加而减小的,仅在导流板数量为5和7时,速度最大值略有增加,选取合适数量的导流板,可以减小弯管部分的最大速度,减轻对该区域管壁的磨损。

图6 无导流板模型分析截面速度云图

图7 三导流板模型分析截面速度云图

图8 各个模型分析截面上的速度最大值

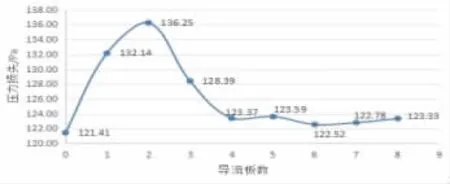

图9 各个模型压力损失情况

图9是各个模型的压力损失情况,从图中数据可以看出,当导流板数量从0增加到2时,压力损失值有明显增加,从121.41Pa增加到了136.25Pa。当导流板数量从2增加到4时,压力损失从136.25Pa减小到了123.37Pa。当导流板数量从4增加到8时,压力损失的变化没有明显规律,在导流板数量为6时,压力损失的值最小,为122.52Pa。以上分析可以看出,有导流板的模型相比于无导流板模型,压力损失是增大的,但导流板数量越多,模型的压力损失不一定会越大,合适数量的导流板会使模型的压力损失减小。

5 结论

本文使用计算流体力学软件Fluent,对一种碳酸氢钠脱酸反应器流场进行了数值模拟计算,研究了导流板数量对反应器流场的影响。计算结果表明:导流板可以改善模型中颗粒分布的均匀性,当导流板数量较少时,其数量的增加可以明显改善颗粒分布均匀性,当导流板数量超过5时,其数量的增加对颗粒分布均匀性的改善不是很明显。导流板对弯管部分速度分布的均匀性没有明显改善,但减小了最大速度值,可以减轻对该区域管壁的磨损,速度最大值基本上随着导流板数量的增加而减小,仅在导流板数量为 5 和7时略有增加。有导流板模型相比于无导流板模型,压力损失是增大的,但压力损失的大小与导流板数量的关系没有明显规律,对于本文研究的模型,6 块导流板的压力损失最小。综合考虑颗粒分布均匀性、弯管处最大速度值以及压力损失,对本文研究的模型,建议使用6块导流板,可以明显改善颗粒分布的均匀性、减小弯管处最大速度值,压力损失相比无导流板模型只增加了1.11Pa。

[1]Nie Y F.Development and prospects of municipal solid waste (MSW)incineration in China[J].Front.Environ.Sci.Engin., 2008,2(1):1-7

[2]中华人民共和国住房和城乡建设部.2016年城乡建设统计公报[EB/OL].http://www.mohurd.gov.cn/xytj/tjzljsxytjgb/tjxxtjgb/ 201708/t20170818_232983.html

[3]解海卫,张于峰,张艳.垃圾焚烧电厂烟气脱酸数值模拟及实验研究[J].中国电机工程学报,2008,28(5):17-22.

[4]纪辛,黄碧纯,黄昕.垃圾焚烧烟气喷雾干燥脱酸塔流场数值模拟[J].化学工业与工程,2010,27(4):340-345

[5]周强强.SCR脱硝系统烟道气动流场数值研究[D].大连:大连海事大学,2015