循环流化床锅炉分离器的改造研究

2018-05-28刘俊杰

刘俊杰

(阳煤集团寿阳化工有限责任公司,山西 寿阳 045400)

1 传统循环流化床锅炉分离器结构

目前,我国循环流化床下排气旋风分离装置一般采用圆型、方型以及蜗壳型等结构,其上部布置导管进行排气,下部将干净的烟气引出,分离后的灰颗粒顺着筒壁滑落,最后进行返料。向下的颗粒在排气管以上的空气轴向流动,大量的颗粒会被夹带进入排气管,这样分离速率就会下降,排气口的上升流会直接影响分离的效率。因为上升流会夹带一些分离颗粒,这些颗粒的存在会降低分离效率,应该引起重视。

返料量会受到循环流化床锅炉分离装置效率的影响,并对脱硫效果、锅炉效率、床温控制等因素均产生不同程度的影响[1-3],锅炉工作效率高低主要是受分离装置效率的影响。

2 改造优化循环流化床锅炉分离器

2.1 改造技术

气流通过旋风分离器进入容器锥底之后会进行转折,向上流出后形成内旋流,内旋流再从中心流出。中心筒一般布置在分离器较深的部位,这样会使分离器的圆筒和中心筒之间形成一个通道,这样分离效率就受到中心筒的直径和插入深度的影响,不利于分离效率的提高。

中心筒自身直径和筒体直径的比值会影响分离效率,正常情况下,比值与分离效率成反比,分离效率会随着比值的减小而增大。除了直径的比值之外,中心筒插入筒体的深度也会影响工作效率。插入深度会直接影响阻力的大小,但是如果插入太短,不利于旋流核心正常,这种状态下,分离效率会逐渐降低。通常情况下,进气口要高于中心筒下端,这样才能够使分离效率受到调整;但如果插入的深度太长,会使得气流旋转圈数减少,这样会因为二次夹带的频率过高,而影响到了分离效率,运行的阻力也会增加。

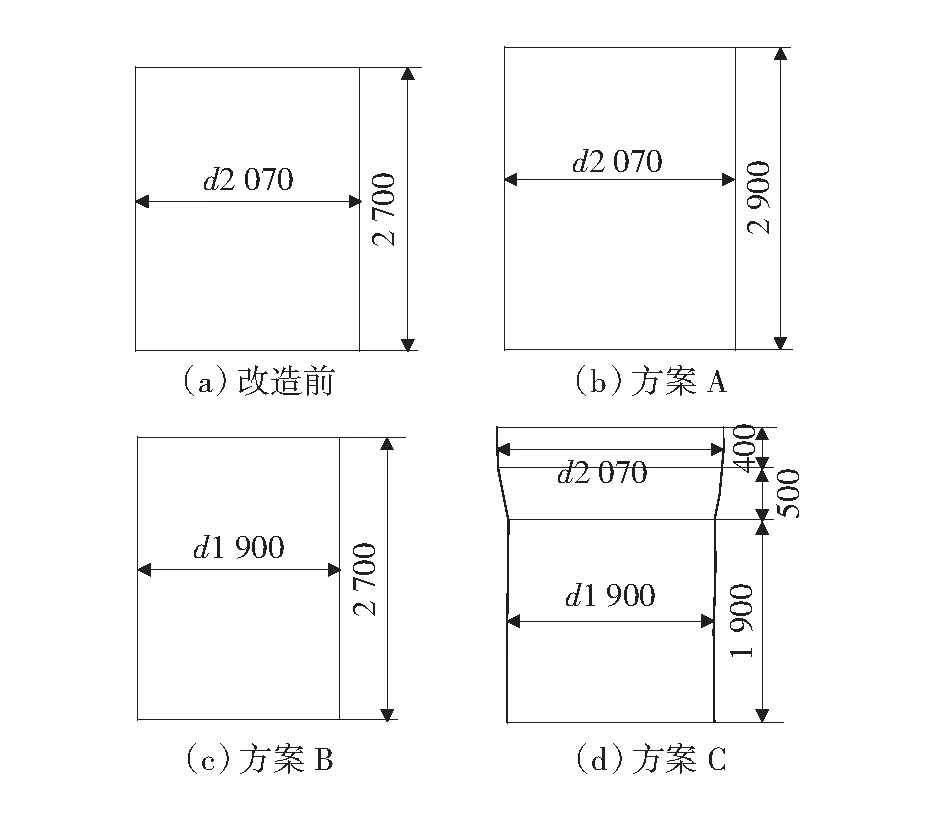

一般来说,CFB型锅炉分离器一般插入较浅而且分离效率还会受到中心筒直径的影响。所以,我们要对中心筒的直径作出改变,分别有A、B、C三种方案。方案A具体步骤是增加中心筒长度;方案B具体步骤是减小中心筒的直径;方案C具体步骤是在增加中心筒长度的基础上减小直径。三种方案如图1所示,方案中的数据根据数值模拟情况来决定。

图1 A、B、C方案改造对比图(单位:mm)

2.2 数值模型模拟

利用Gambit软件进行数值模拟操作,网格划分采用1∶1比例进行。旋风分离器由于自身所具有的特点,需要通过网格加密的方式进行划分。

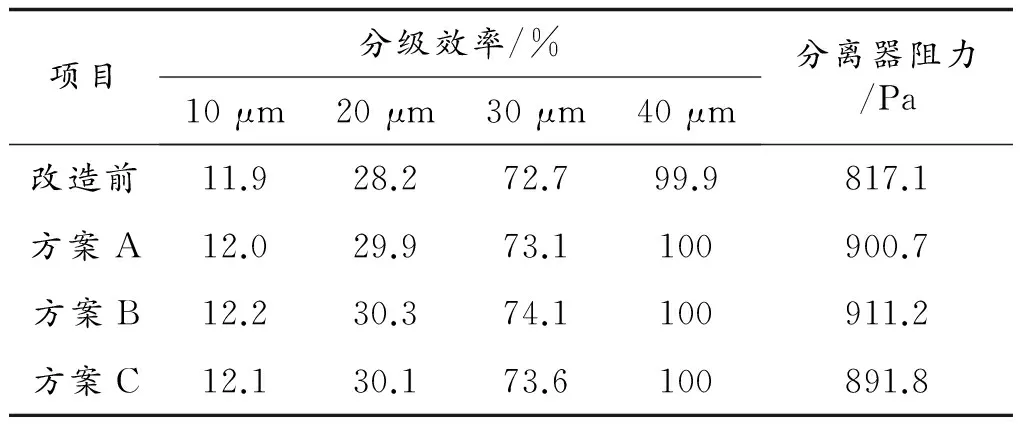

分离器计算是具有一定难度的,主要是对于湍流模型的选择,按照文献中的推荐,一般采用RSM湍流模型,这种模型的模拟数值结果比较接近于真实值。由于在实际生产过程中,分离器内部的流动气体实际上是气固两相流,因此还要对固体颗粒的流动采用随机轨道模型进行模拟,其中对于气相与固相的耦合因素需要考虑。在进行计算时,对于粒子的分布特征一般采用Rosin-Rammler进行描述。压力和速度的耦合通常可利用SIMPLE算法,通过这种方式,可以最大程度提高计算的精度。三种方案的模拟结果见表1所示。

表1 CFD数值模拟后分级效率及阻力结果比较

通过对表1中的数据的分析,可以得出不同粒径的捕捉情况,所以,由此可知三种方案对于提高分离器效率都有帮助。通过三种方案可以有效改善分离器的工作效率,其中,方案A、C的阻力更小,所以综合考虑之后,决定采用方案C进行改造。通过模拟结果我们可知,最佳的方案是将直径改变为2 070 mm、插入深度变为三段构造,这样就可以改变运行效率,达到最佳的效果。

2.3 情况对比

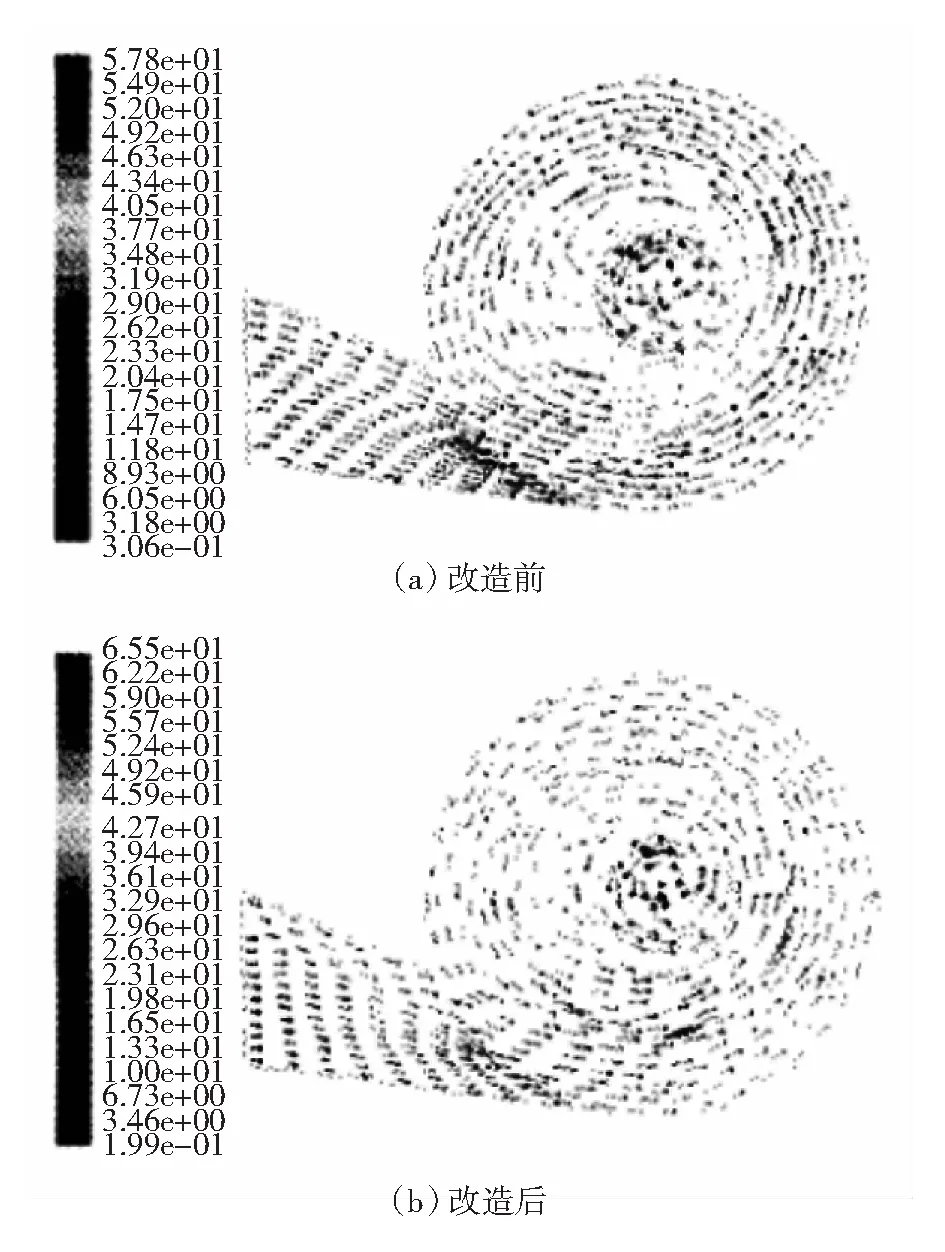

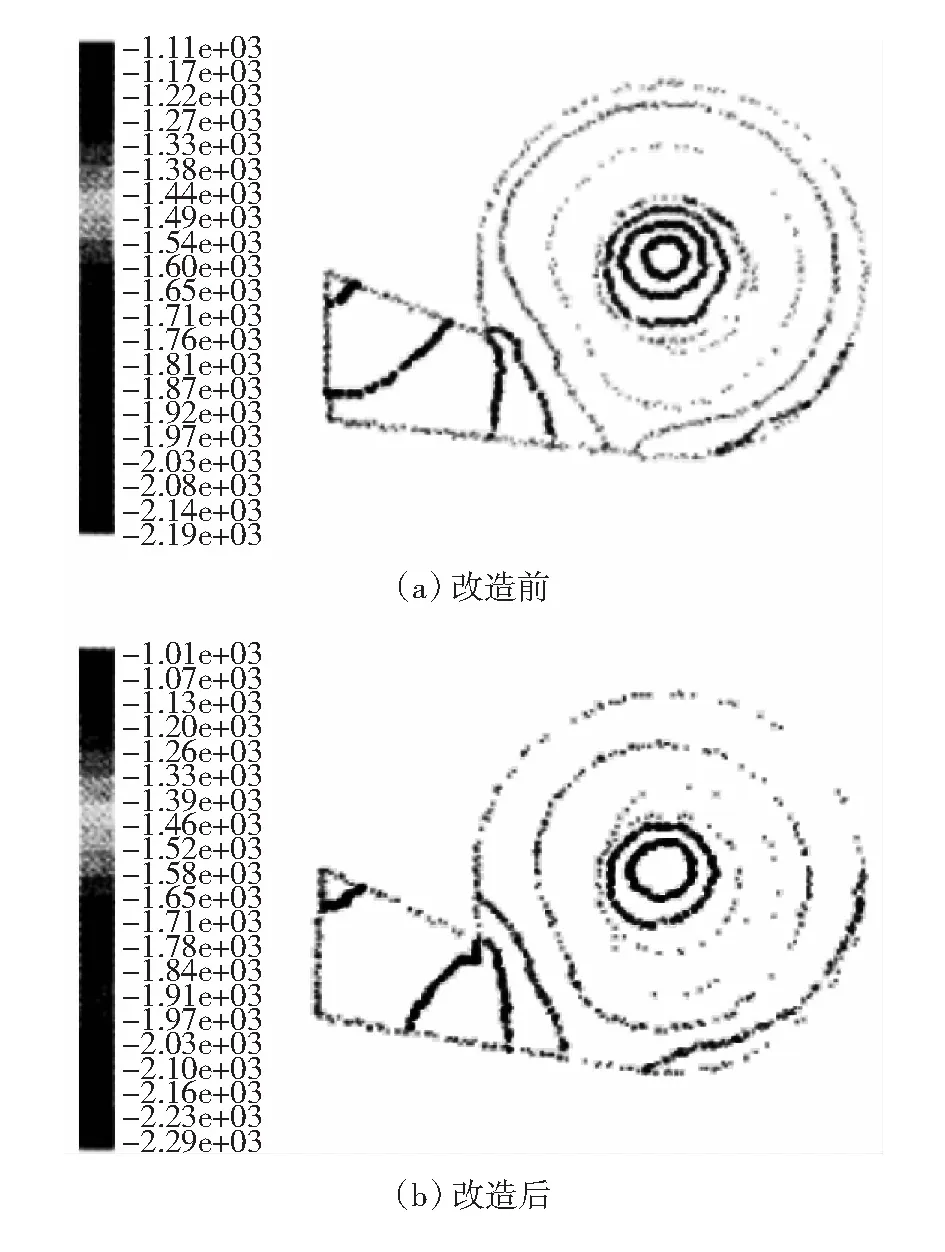

图2为分离器在75%负荷下的烟气速度矢量分布图,可以看出,在改造之后,速度矢量图可以更加均匀的分布,并且在实际的运行过程中可以提高气流吸收颗粒的能力。从图3还可以看出,压力场得到显著的改善。

3 评价与结论

通过本文的分析和研究可以发现,造成旋风分离器分离效率较低的主要因素是中心筒的结构布置不合理。数值模拟可以对三种方案进行模拟,通过比较得出最佳方案。通过实验结果我们可知,当循环灰中的位径降低到207.2 m时,飞灰中位径降低到26.94 m时,可以提高锅炉的经济效益。

图2 改造前、后锅炉75%负荷下的压力分布情况

图3 改造前、后锅炉75%负荷下的压力分布情况

参考文献:

[1] 杨群峰,曹颖,董哲.循环流化床锅炉下排气旋风分离器的改造[J].热能动力工程,2015,30(5):796~801.

[2] 刘洪鹏,王旭东,孙佰仲,等.75t/h循环流化床锅炉分离器的改造[J].科学技术与工程,2014,14(3):148-151.

[3] 黄中.循环流化床锅炉分离器靶区磨损分析与改造[C].2013年中国电机工程学会年会论文集.北京:中国电机工程学会,2013:5.