原煤粗煤泥分选的实验研究

2018-05-28侯晓红

侯晓红

(山西西山煤电股份有限公司西曲矿选煤厂,山西 太原 030200)

在我国能源结构中煤炭资源储量占有绝对优势,是我国的支柱性能源。在能源消费比例中,煤炭占到了96%以上,煤炭的高产量对我国的国民经济发展具有重要的意义。目前,对于粗煤泥选煤工艺,我国较为成熟的技术为重介质旋流器分选和煤泥浮选[3-4]。但前者选煤工艺复杂,分选成本太大;后者选煤效率较低,分选得到的粗煤泥粒度在0.3 mm~2.5 mm。本文拟通过干扰床分选机进行原煤粗煤泥分选的实验研究,同时对该选煤工艺进行合理性评价[1-2]。

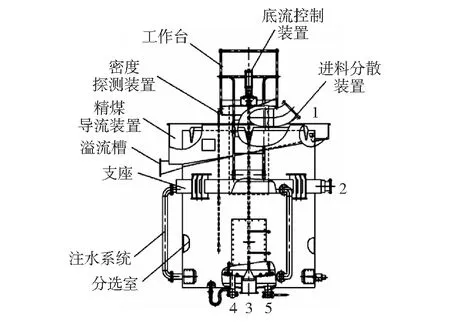

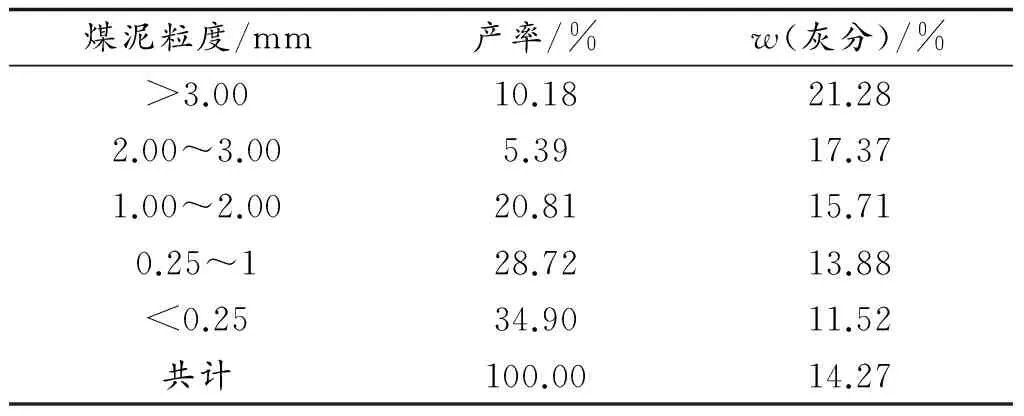

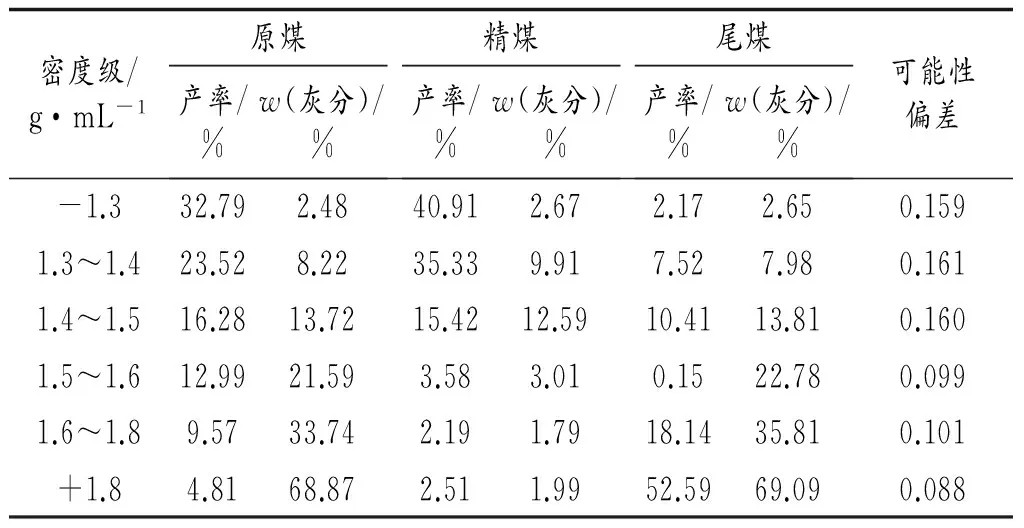

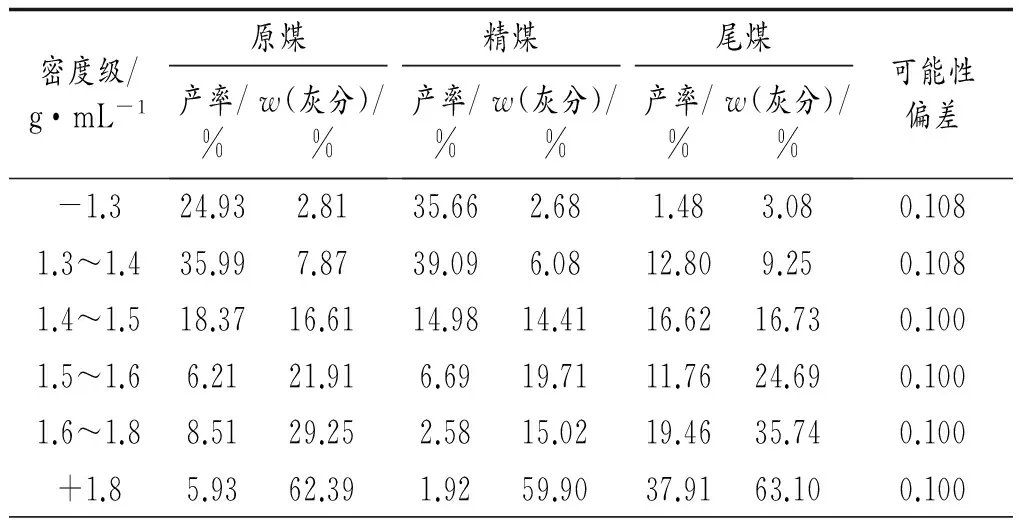

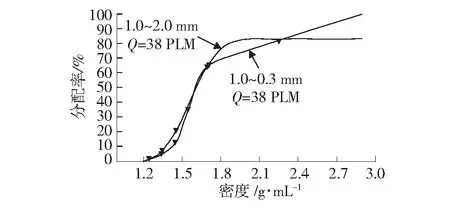

1 干扰床分选机选煤机理

不同地质条件下煤体的密度不同,煤体的粒度特征也不尽相同,在同种选煤工艺下,煤在流体中的沉降速率随着粒度的不同而改变,而沉降速率与粒度的大小呈正相关关系。设大粒度煤在流体中的沉降速率为V1,小粒度煤在流体中的沉降速率为V2,给流体提供一个与不同粒度煤沉降方向相反的速率V,当该速率满足条件V2 将需要进行分选的煤通过给料管置于分选机内部,分选机分配器内装有流体,处于分选机底端的位置,这样利于分配器提供上升方向且具有一定速率的流体。当所提供的流体速率与某些粒度煤的沉降速率相等[5]时,则这类煤将会在流体中保持悬浮状态,形成逐渐趋于稳定的悬浮层。当分选的煤不再流体中下沉或者上浮时,则意味着分选工作完成。下沉的煤进入底流形成尾矿,而上浮的煤进入溢流形成精矿,这就是干扰床分选机(如图1所示)的选煤机理。 图1 干扰床分选机示意图 对本次实验所选的原煤进行筛分,得到粒度筛分测试结果如第31页表1所示。从筛选结果可以发现,粗煤泥的粒度主要集中在2 mm以下,占到了总产率的近85%;同时,煤泥灰分随着粒度的增大而增大,但原煤中总的灰分仅为14.27%,灰分含量较低,意味着原煤具有较高的分选特性,煤泥分选会取得较好的经济价值。 表1 煤泥粒度筛分测试结果统计表 结合本次选煤的流程以及前人经验,分选工艺的影响因素主要包括分选流体特性以及原煤性质。 分选流体的特性主要指流体流速以及黏性等。原煤分选过程中所受的浮力随着流体黏性的增大而增大,表现为沉降速率的减小和上浮速率的提高。干扰床分选机的型号和原煤颗粒的性质决定了流体的流速,流体合理的流速可保证不同粒度煤分选的有效性。当流体流速过高时,上浮的煤进入溢流的时间过早,而下沉的煤容易在槽底集中,故而降低了分选工艺的高效性。 原煤性质主要指煤的粒度和密度。原煤在分选流体中的运移方向和速率均随着原煤性质的改变而变化。干扰床分选机分选的难度随着原煤密度的变化而变化,进而影响分选效果。一般情况下,分选机对粒度在3 mm以下原煤的分选效果较为显著。如果原煤粒度过大,则密度相对较大且粒度相对较小的煤会对溢流形成的精矿造成一定程度的污染;另一方面,密度相对较小且粒度相对较大的煤会进入底流的尾矿中,从而降低了分选工艺的有效性。本次实验所选原煤的粒度普遍集中在3 mm以下,故也说明了原煤在干扰床分选机中具有较好的分选效果。 为了对原煤中的不同粒度粗煤泥分选效果进行定量分析和评价,此次所选粗煤泥的粒度分别为0.3 mm~1.0 mm以及1.0 mm~2.0 mm。通过干扰床分选实验得到了2种粒度粗煤泥分选结果,分别见表2和表3所示。 从表2和表3中可以发现,对于2种粒度的粗煤泥,低密度级的分选效果要更好,在0.3 mm~1.0 mm的粗煤泥中,1.5 g/mL密度级以下的精煤产率达到了91.66%;在1.0 mm~2.0 mm的粗煤泥中,1.5 g/mL密度级以下的精煤产率达到了89.73%。均保持在90%左右。同时,分选机分选过程中存在的可能性偏差基本上随着密度级的增大而减小,说明分选机对粗煤泥的分选效果随着密度级的减小而增强。表4给出了2种粒度粗煤泥的分选指标,2种粒度粗煤泥的分配曲线如图2所示。 表2 0.3 mm~1.0 mm分选实验结果统计表 表3 1.0 mm~2.0 mm分选实验结果统计表 表4 2种粒度粗煤泥分选指标统计表 图2 2种粒度粗煤泥分配曲线示意图 从表4中可以发现,粒度在1.0 mm~2.0 mm的粗煤泥在分选后获得了79.89%的精煤,而粒度在0.3 mm~1.0 mm的粗煤泥在分选后获得了88.5%的精煤,分选密度大约为1.6 g/mL。图2中,Q为流体流速。从图2中可以看出,对于粒度在0.3 mm~1.0 mm粗煤泥的分选控制流体流量为28PLM,而粒度在1.0 mm~2.0 mm粗煤泥的分选控制流体流量为38PLM。在不同的流体流速下,2种粒度的分选效果都比较好。但总体上粒度在1.0 mm~2.0 mm粗煤泥的分选效果要更好一些。究其原因,粒度在0.3 mm~1.0 mm粗煤泥在流体中分选时,少量的煤通过错配物的形式进入溢流,从而对精矿造成一定程度的污染。从分选结果综合分析,干扰床分选机可实现粗煤泥的高效分选,获得高产率的精煤,从而节约了分选成本,弥补了原有分选技术的不足。 本文通过干扰床分选机进行了原煤不同粒度粗煤泥分选的实验研究,得到了分选后精煤和尾煤的产率和灰分特征,进而对该选煤工艺进行合理性评价。得到主要结论为: 1) 对0.3 mm~1.0 mm和1.0 mm~2.0 mm这2种粒度粗煤泥的分选结果进行统计,认为低密度级的分选效果要更好。分选机分选过程中存在的可能性偏差基本上随着密度级的增大而减小,说明分选机对粗煤泥的分选效果随着密度级的减小而增强。 2) 粒度在1.0 mm~2.0 mm的粗煤泥在分选后获得了79.89%的精煤,而粒度在0.3 mm~1.0 mm的粗煤泥在分选后获得了88.5%的精煤,分选密度大约为1.6 g/mL。 3) 粒度在1.0 mm~2.0 mm粗煤泥的分选效果要更好一些。究其原因,粒度在0.3 mm~1.0 mm粗煤泥在流体中分选时,少量的煤通过错配物的形式进入溢流,从而对精矿造成一定程度的污染。从分选结果综合分析,认为干扰床分选机可实现粗煤泥的高效分选,获得高产率的精煤,从而节约了分选成本,弥补了原有分选技术的不足。 参考文献: [1] 张金锁,姚书志,齐琪,等.我国煤炭资源安全绿色高效开发研究综述[J]. 资源与产业,2013(2):73-78. [2] Yaodong J, Hongwei W, Yixin Z, et al. The influence of roadway backfill on bursting liability and strength of coal pillar by numerical investigation[J].Procedia Engineering,2011,26:1125-1143. [3] 赵建刚.TBS干扰床分选机对赵官能源粗煤泥分选效果技术研究[J].山东煤炭科技,2015(7):196-197,200. [4] 孙亚君,段旭琴,王海涛,等.TBS干扰床分选机分选太原选煤厂粗煤泥的试验研究[J].选煤技术,2013(1):18-20,27. [5] 陈子彤,刘文礼,赵宏霞,等.干扰床分选机分选粗煤泥的试验研究[J].煤炭工程,2006(5):69-70.

2 原煤筛分

3 分选工艺的影响因素分析

4 分选结果分析

5 结束语